重要な製造プロセスとして、板金加工は、航空宇宙で広く使用されています、自動車、建設、家電製造業界。板金製造プロセスでは、製品品質の向上、製造コストの削減、生産効率の確保のためには、設計とエンジニアリングの主要な考慮事項を習得することが重要です。この記事では、以下の点に焦点を当てます板金加工における設計とエンジニアリングに関する重要な考慮事項.

板金加工とは?

板金加工は、金属加工および成形プロセスです。主に厚さ6mm未満の金属板材料を使用して、部品、コンポーネント、または構造部品を製造しています一連の冷間加工プロセス(切断、曲げ、スタンピング、溶接、表面処理など).板金で作られた製品は、自動車、航空宇宙、電子機器、建設、医療機器、通信、電子機器、および自動車のケーシング、コンピューターケース、携帯電話の金属部品などの他の分野で広く使用されています。

板金加工プロセスはどのように機能しますか?

ステップ1:CADソフトウェアを使用した設計とプロトタイプ作成

コンピューター支援設計(CAD)ソフトウェアを使用して、顧客のニーズとプロジェクト要件に基づいて板金部品の詳細設計を実行します。設計プロセスでは、板金部品のサイズ、形状、材料、厚さ、およびその後の処理と組み立ての要件を考慮する必要があります。

設計の検証と修正ラピッドプロトタイピング技術(3D印刷など)または手作りのモデルを使用して、デザインが実際のニーズを満たしていることを確認します。

ステップ2:プロジェクトの要件に基づいて材料を選択する

さまざまな板金材料から適切な材料を選択しますプロジェクトの要件に基づきます。一般的な板金材料には、冷間圧延板、亜鉛メッキ鋼板、ステンレス鋼、アルミニウムなどがあります。材料を選定する際には、材料強度、耐食性、加工性能、コストなどの要素を考慮する必要があります。品目を決定したら、品目調達に進みます。購入した材料が設計要件を満たし、対応する品質認証文書があることを確認します。

ステップ3:金属をカット、曲げ、形に成形します

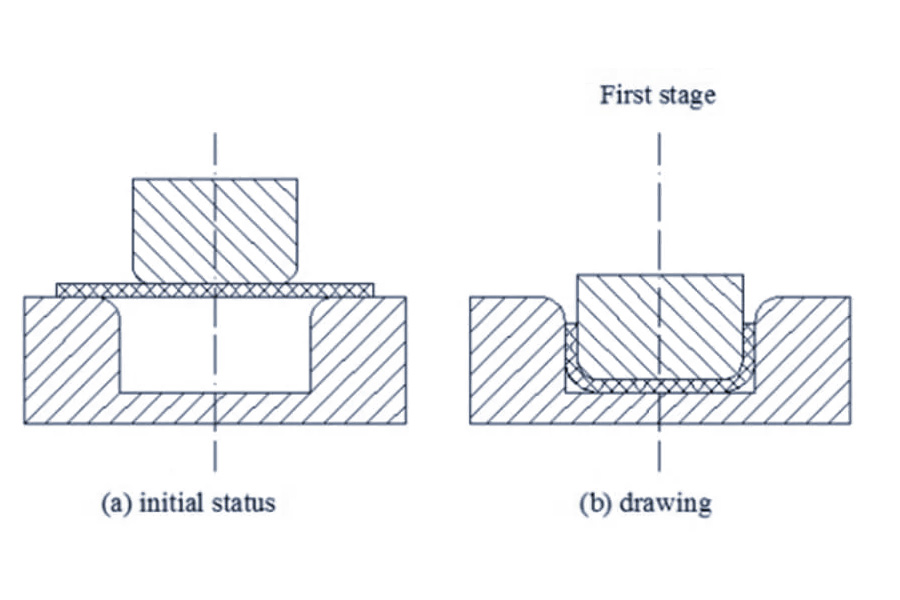

などの機器を使用レーザーカッター、せん断、またはパンチを使用して、材料を正確にカットします。切断プロセスでは、切断精度とエッジ品質を確保する必要があります。次に、曲げ加工機、板転造機、金型などの機器を使用して、切断された材料を曲げて成形します。成形プロセスでは、曲げ角度、曲げ半径、成形精度を制御する必要があります。

ステップ4:部品の溶接と組み立て

溶接装置(TIG溶接、MIG溶接、抵抗溶接など)を使用して、板金部品を溶接します。期間中溶接プロセス、溶接シームの品質、溶接強度、溶接変形制御を確保する必要があります。溶接部品を組み立てて、完全な板金部品を形成します。組み立てプロセスでは、部品間のはめあい精度と組み立て品質を確保する必要があります。

ステップ5:塗装、粉体塗装、研磨などの仕上げ作業

サンドブラスト、錆除去、酸洗などの板金部品の表面処理、表面品質と接着性を向上させます。板金部品は、お客様の要件に応じて塗装または粉体塗装されます。塗装と粉体塗装は、美観を向上させながら、板金部品を腐食や摩耗から保護することができます。板金部品を研磨して研磨し、表面仕上げと光沢を改善します。

板金加工における主要な材料に関する考慮事項は何ですか?

1.材料の選択

板金加工では、材料の選択が重要です、金属材料が異なれば物理的および化学的特性も異なり、加工技術の選択と最終製品の性能に直接影響するためです。一般的に使用される材料とその特性を次に示します。

- アルミニウム版:アルミニウムは、優れた熱伝導率、電気伝導率、延性、低密度、軽量、および優れた耐食性を備えた銀白色の軽金属です。そのため、アルミニウムシートは、航空宇宙、自動車、船舶などの分野で、軽量化と耐食性が求められる用途でよく使用されます。

- 電流を通されたシート:亜鉛メッキシートは、鋼板の表面に亜鉛の層をメッキして、耐食性と耐用年数を向上させたシートです。亜鉛メッキシートは、溶融亜鉛めっきシートと電気亜鉛メッキシートに分けられ、その中で溶融亜鉛めっきシートは優れた耐食性と高強度を持ち、過酷な環境での使用に適しています。電気亜鉛メッキシートは、良好な表面光沢と良好な加工性能を備えており、表面品質に対する要求が高い場合に適しています。

- ステンレススチール:ステンレス鋼は、耐食性や耐高温性に優れた特殊合金鋼です。硬度が高く、靭性に優れているため、産業界で広く使用されています。頑丈で費用対効果が高く、加工や溶接が比較的容易であることが特徴です。業界での幅広い用途により、ステンレス鋼は「金属の王様」としても知られています。ステンレスは、食品取扱機器や医療機器など、耐食性や洗浄性が必要なアイテムによく使われています。

- 炭素鋼:これは、炭素を主成分とする鋼の一種です。炭素含有量の違いにより、低炭素鋼、中炭素鋼、高炭素鋼に分類できます。低炭素鋼は、通常の炭素鋼と低合金鋼の2種類に分けられます。炭素鋼は、高強度と低コストという利点により、機械や建設などの多くの分野で広く使用されています。

2.厚さとゲージのチャート

板金仕様図は、シートの厚さを決定するために使用できますが、これは加工技術と最終製品の性能に大きな影響を与えます。自動車製造会社の場合、部品の品質と耐用年数を確保するために、通常、さまざまな材料を使用して板金部品を製造し、デザイン効果を実現します。一般的に、シートが厚いほど強度や剛性は高くなりますが、これは加工の難易度やコストが高まるということでもあります。また、特定の部品によっては、板厚と寸法精度が相互に制限されます。したがって、ボードの厚さを決定する際には、製品の機能要件と製造プロセスを包括的に考慮する必要があります。また、仕様図には基板の具体的なサイズや形状などの詳細を示すこともでき、加工計画や生産計画の策定に非常に役立ちます。

3.表面仕上げとコーティング

パネルの耐久性を高め、外観品質を向上させるために、表面処理とコーティングは特に重要です.製品の性能を確保するためには、設計および製造プロセス中に適切な技術的手段を採用して、表面特性を制御し、表面の損傷を防ぐ必要があります。以下にリストされているのは、いくつかの一般的な表面処理とコーティング技術です。

(1)亜鉛メッキ:亜鉛メッキは、鋼板の表面に亜鉛の層をコーティングすることにより、鋼板の耐食性を向上させるために一般的に使用される防食方法です。亜鉛メッキ層は、鋼板を酸化、腐食などから保護し、耐用年数を延ばすことができます。

(2)スプレー:スプレーとは、コロナ放電により粉体塗料を作業面に付着させる塗装プロセスです。スプレー後、均一で平らで滑らかなコーティングを形成できるため、プレートの耐久性と外観品質が向上します。同時に、スプレーは、さまざまな装飾要件を満たすために、ニーズに応じてさまざまな色とテクスチャを選択することもできます。

(3)酸化:酸化とは、金属の表面に保護膜を形成する表面処理方法です。酸化処理により、金属の表面に緻密な酸化皮膜を形成することができ、耐食性と耐摩耗性が向上します。

(4)その他の治療方法:亜鉛メッキ、スプレー、酸化に加えて、電気めっき、電気泳動、ディップ成形などの表面処理方法を使用して、プレートの耐久性と外観品質を向上させることもできます。これらの方法は、特定のニーズに応じて選択および適用できます。

板金部品の設計に関する重要な考慮事項は何ですか?

1.曲げ半径と曲げ板金

- 曲げ半径:曲げ半径のサイズは、板金部品の成形品質と強度に重要な影響を与えます。曲げ半径が小さすぎると、曲げプロセス中に材料に亀裂が入る可能性があり、曲げ半径が大きすぎると、部品のサイズと重量が増加する可能性があります。設計プロセスでは、材料の種類、厚さ、必要な強度に基づいて、適切な曲げ半径を選択する必要があります。

- 曲げ板金:曲げ加工は、板金加工の一般的なプロセスであり、それを通じてさまざまな必要な形状や構造を形成できます。曲げ加工を施す際には、曲げ方向や角度、曲げ後の寸法精度などを考慮する必要があります。

2.ベンド許容量とKファクター

- 曲げ代:曲げ代とは、余分な長さを指します曲げ時の材料の変形を補正するために予約されています。曲げ代を計算することで、曲げ後の部品の寸法精度が設計要件を満たしていることを確認できます。

- Kファクター:K係数は、曲げ時の材料の中立線の位置を表すために使用される経験定数です。K 係数のサイズは、材料の種類、厚さ、曲げ方法などの要因によって異なります。K因子の影響因子と計算方法を理解することで、板金部品の曲げ変形より適切に制御し、成形品質を向上させることができます。

3.許容範囲とフィット感

- 寛容:公差とは、部品の寸法の変動の許容範囲を指します。板金部品を設計するときは、部品の使用と組み立ての要件に基づいて、妥当な許容範囲を設定する必要があります。公差が大きすぎると、部品間の適合が悪くなり、組み立ての精度と性能に影響を与える可能性があります。許容誤差が小さすぎると、処理の難易度とコストが増加する可能性があります。

- 合う:フィットとは、パーツ間の相対的な位置と接続を指します。設計プロセスでは、組み立てられた部品が適切に機能するように、部品間の適合度と精度の要件を考慮する必要があります。

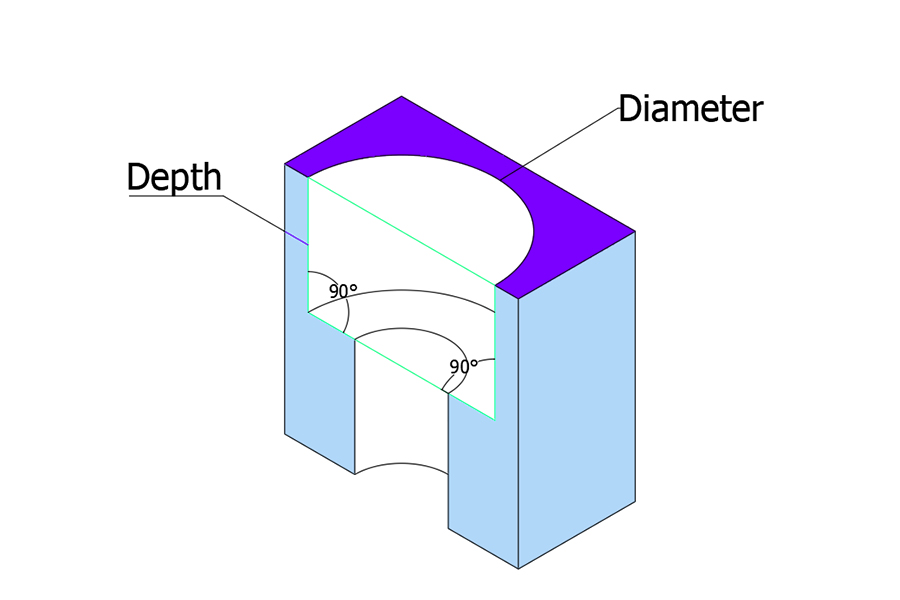

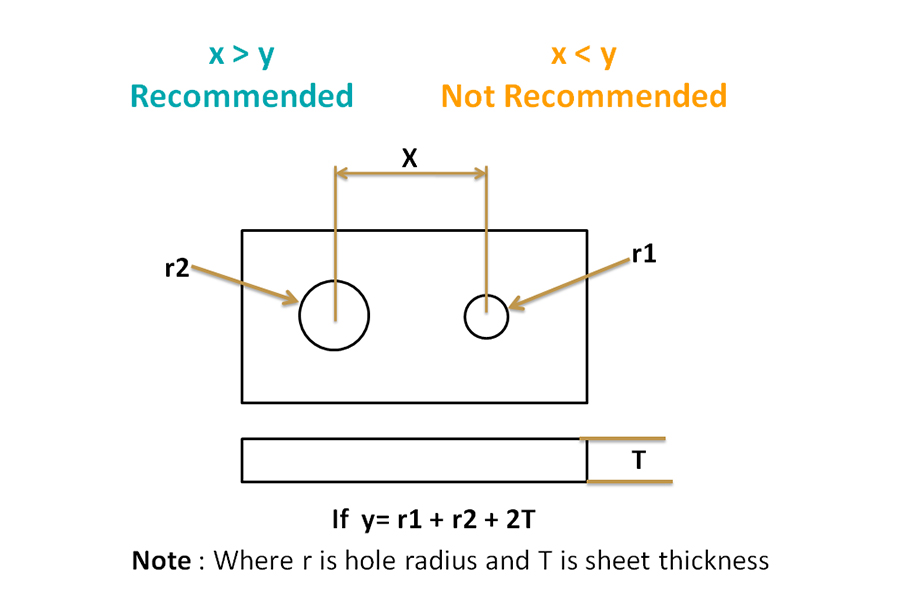

4.穴とスロットの配置

- 穴の配置:穴の位置は、板金部品の構造強度と組み立て精度に重要な影響を与えます。設計プロセス中は、曲げプロセス中に穴が変形したり破損したりするのを防ぐために、曲げ領域の近くに穴を設計しないでください。同時に、部品の構造強度と組み立て精度を確保するために、穴間の距離と配置も考慮する必要があります。

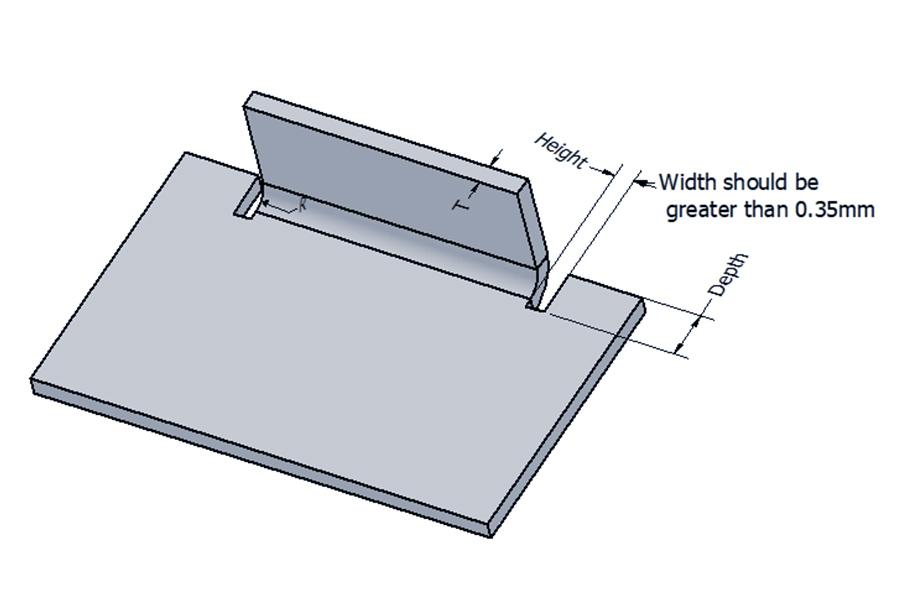

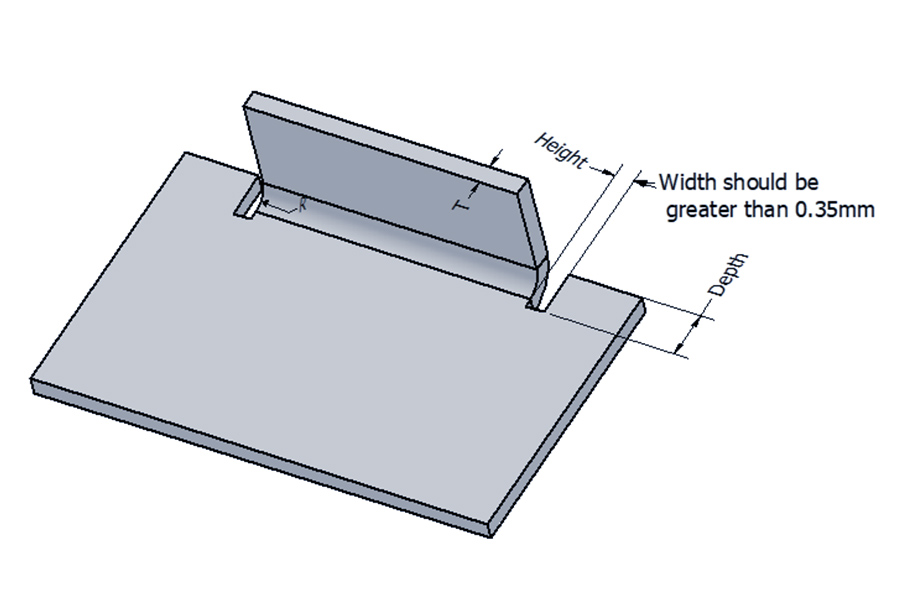

- スロットの配置: スロットの設計では、スロットの位置が部品に与える影響も考慮する必要があります。穴と同様に、曲げ加工中にスロットが変形したり損傷したりするのを防ぐために、曲げ領域の近くにスロットを設計することは避けてください。

板金設計における構造の完全性と機能性を確保するには?

1.補強機能

(1)補強設計:プレートの厚さと高さ、およびクロスカット領域を増やすことは、板金部品の剛性を向上させるための基本的な方法です。高強度低合金鋼、アルミニウム合金、マグネシウム合金などの高強度、高靭性、低弾性材料を使用すると、コンポーネントの強度と安定性を大幅に向上させることができます。板金部品の接続端に補強材や山形鋼を追加すると、支持力をさらに強化できます。

(2)剛性向上対策熱間成形、冷間成形、鍛造、焼入れなどのプロセスにより、材料の粒子がより細かくなり、強度と靭性が向上します。処理プロセス中の材料の均一性を確保し、過度の伸びを避け、変形や欠陥を減らすための曲げ加工.

2.ストレス集中の最小化

(1)応力集中を減らす:応力集中は、板金部品の局所的な脆弱性、変形、変位の主な原因です。設計時には、応力集中の可能性を減らすために、鋭いコーナーや過度の形状変更を避ける必要があります。内側と外側のコーナー半径を最適化してコーナーを滑らかにし、ストレスを分散させ、集中力を低下させます。

(2)有限要素解析法:有限要素解析法を使用して板金部品をシミュレーションおよび解析することで、局所的な破損、表面のしわ、局所的な薄化、その他の生産上の欠陥を予測し、設計の最適化を導きます。モデルを最適化することにより、板金部品の剛性、強度、モダリティをさらに向上させ、応力集中の影響を減らすことができます。

3.エッジとコーナーの処理

(1)エッジ処理: 板金で作業する場合、コーナーをできるだけ閉じておくことが重要なステップです。これにより、必要な溶接や充填作業の量が減り、生産効率と製品品質が向上します。コーナークロージャーは、応力集中を減らし、板金部品の強度と安定性を向上させることもできます。

(2)コーナートリートメント:設計ソフトウェアでコーナー処理機能を有効にすると、コーナーの材質を増やし、形状を90度に近づけることができるため、コーナーの強度と安定性が向上します。コーナー加工機能をオンにするかどうかは、使用する材料、製造機械、プロセスの要件に応じて柔軟に選択できます。

4.フランジとタブの使用

(1)サポート構造を増やす:設計にフランジと突起を導入すると、板金部品の支持構造が増加し、全体的な強度と安定性が向上します。フランジとタブは、接続および固定部品としても使用でき、組み立て中の部品位置決めの精度が向上します。

(2)組立効率の最適化:フランジとタブは、使いやすさと効率性を念頭に置いて設計する必要があります。適切なフランジとタブのレイアウトにより、組み立てプロセスを簡素化し、組み立て時間とコストを削減できます。

Longsheng:あなたの信頼できる板金加工設計会社

龍盛にて、私たちは上記のさまざまなスキルに堪能であるだけでなく、非常に競争力のある価格で高品質の部品を製造するための主要な板金製造サービスを提供できる専門の技術チームを持っています。ISO 9001:2015認証取得企業として、お客様に信頼性の高いサービスを提供するために、品質マネジメントシステムの構築に注力しています。

当社の専門家チームは、DfM(Design for Manufacturability)解析を実施して設計を改善する経験があります。私たちはメーカーであるだけでなく、パートナーでもあり、設計が高品質基準を満たしながら製造コストを削減できるように、お客様に完全なサポートと専門的なアドバイスを提供することに取り組んでいます。

製造が必要なデザインモデルがある場合は、すぐにアップロードしてください。すぐに見積もりを提供します.Longshengを選択し、品質、高い技術レベル、費用対効果の高い板金製造パートナーを選択し、より大きな成功を収めるために、プロジェクトのための優れた部品を作成するために協力しましょう。

よくあるご質問(FAQ)

1.板金加工に最適な材料の種類は何ですか?

一般に板金加工に使われる材料冷間圧延鋼板、電気亜鉛めっき冷間圧延鋼板、溶融亜鉛めっき鋼板、アルミニウム亜鉛被覆鋼板、ステンレス鋼板、防錆アルミニウム板、アルミニウム合金板、銅、真鍮などが含まれます。材料を選定する際には、製品の機能要件、使用環境、コスト予算などを総合的に検討する必要があります。

2.デザインに適した曲げ半径を選択するにはどうすればよいですか?

適切な選択シートメタル設計のベンド半径材料の厚さ、プレスブレーキの圧力、曲げダイの下のダイ溝の幅など、いくつかの要素を考慮する必要があります。一般に、シートの厚さが6mm未満の場合、シートの曲げの内半径はシートの厚さによって直接決定できます。プレートの厚さが6mmより大きく12mm未満の場合、プレートの曲げ半径は一般にプレートの厚さの1.25〜1.5倍です。プレートの厚さが12mmより大きい場合、プレートの曲げ半径は通常、プレートの厚さの2〜3倍です。曲げダイの下のダイ溝の幅は、曲げ半径のサイズと一定の関係があります。溝の幅が小さいほど、曲げ半径は小さくなります。溝幅が大きいほど、曲げ半径も大きくなります。

3.板金設計で避けるべきよくある間違いは何ですか?

でシートメタルデザイン、避けるべき主な一般的な間違いは次のとおりです:(1)曲げプロセス中の変形や損傷を防ぐために、穴、タブ、その他の機能を曲げ線に近づけすぎないようにしてください。4Tルールに従うことをお勧めします。これは、すべてのフィーチャを材料の厚さの少なくとも4倍に曲げラインから離すというものです。(2)設計にあたっては、素材の強度や曲げやすさを考慮する必要があります。たとえば、より強度の高い材料では、曲げ半径が大きくなるか、より複雑な曲げプロセスが必要になることがあります(3)溶接要件が実用的であることを確認し、閉じたボックスでの溶接などの操作が困難な状況を避けます。(4)腐食環境で使用される鋼は、保護亜鉛コーティングを施した亜鉛メッキまたは合金亜鉛メッキ金属を選択するなど、防食保護を考慮する必要があります。

4.板金加工のコストを削減するにはどうすればよいですか?

材料の合理的な選択、生産プロセスの最適化、生産効率の向上、生産計画の合理的な配置、設備保守コストの管理などを通じて、板金加工コストを効果的に削減できます.

概要

板金加工における設計とエンジニアリングに関する主な考慮事項材料選定から加工まで、強度設計からディテールまでカバーします。これらの要素を考慮に入れることによってのみ、効率的で経済的、かつ信頼性の高い板金部品の製造を実現することができます。板金設計者とエンジニアは、変化する市場のニーズと顧客の要求に対応するために、新しいテクノロジーとプロセスを学び、習得し続ける必要があります。

免責事項

このページの内容は参照用です。龍盛情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

Longshengチーム

この記事は、複数のLongshengの寄稿者によって書かれました。Longshengは製造業の主要な資源であり、とCNC加工,板金加工,3Dプリンティング,射出成形,金属プレス加工など。