ラピッドプロトタイピング設計では、コストと時間の問題を回避するための適切な計画が不可欠です。一方で、設計者とサプライヤーは、設計上の問題、サプライヤーの価格設定の混乱、納品の遅延といった問題に直面し、プロジェクトの進行を困難にしています。成功する製品を得るためには、こうした問題を軽減することが極めて重要です。

この原因は、設計ガイドとサプライヤー評価プロセスの欠如にあります。経験に基づく見積りは、製造可能性分析とコスト最適化を考慮に入れていない場合、最適なソリューションとは言えない可能性があります。本稿では、改善につながる設計ガイドと見積もりへの科学的なアプローチを提示します。

ラピッドプロトタイピング設計:完全なチートシート

| セクション | 主な焦点 | 基本原則と行動 |

| デザイン | 製造性を考慮した設計 | 形状を最適化し、壁の厚さを標準化し、材質を設計し、公差を最適化し、ドラフト角度を追加します。 |

| プロセス | 技術の選択 | 大まかな機能にはDFM。細かいディテールにはSLA。複雑な部品にはSLS。高精度にはCNC。 |

| 引用 | コストとスケジュールを管理する方法 | 完全な3Dファイルをご提供いただき、すべての要件を明記してください。項目別見積りをご依頼ください。複数のベンダーを比較検討し、スケジュールと修正内容についてご説明ください。 |

| パートナー | プロジェクトにおけるパートナーの要素 | 技術サポートを確認します。品質システムを調査します。コミュニケーションを確認します。IP用語を確立します。後処理要件に関する戦略を立てます。 |

ラピッドプロトタイピングは、組織化されたプロセスを通じて行われなければなりません。製造性を考慮した設計の原則、採用すべきプロトタイピング手法を考慮し、見積もり取得とレビューのための組織化された方法に従えば、プロトタイピングにかかるコストと時間の問題は発生しません。これにより、プロトタイピング段階の予測が可能になり、最終製品は必然的に次のレベルの成功へと進むでしょう。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

ラピッドプロトタイピング設計に関して言えば、LS Manufacturingのチームは間違いなく最先端技術を駆使しており、研究室を拠点としているわけではありません。高強度合金や形状を用いた物理的な作業は、現実世界で日々行われています。ここに掲載されているアドバイスはすべて、まさにこの苦労から生まれたものであり、ここに掲載されているすべての情報が実際に適用可能であることを保証しています。

私たちの専門知識は、要求の厳しい業界向けに5万点を超える精密CNC加工部品を納入してきた経験から培われています。例えば、航空宇宙産業やインプラント開発における試作開発段階では、たった一つのミスが生命に関わる事態を引き起こす可能性があります。医療機器向けISO 13485やIATF16949といった厳格な基準に基づいて培ってきた品質に関する知識は、設計改善の提案を行う際に、信頼性と正確性への飽くなき探求心によって支えられていることを物語っています。

つまり、この信頼とは、このリソースが10年以上にわたる戦場の専門知識を凝縮したものであるということです。これは、プロトタイプの作成やその他のプロセスに役立つ教科書的な知識ではなく、機械の冷却剤や金属の削りくずなどを用いて開発され、テストに耐えなければならないものです。したがって、私たちの目標は、お客様が費用のかかる道を進むのではなく、最も経験豊富なお客様がアクセスできるプロトタイプの成功への道を歩み始められるようにすることです。

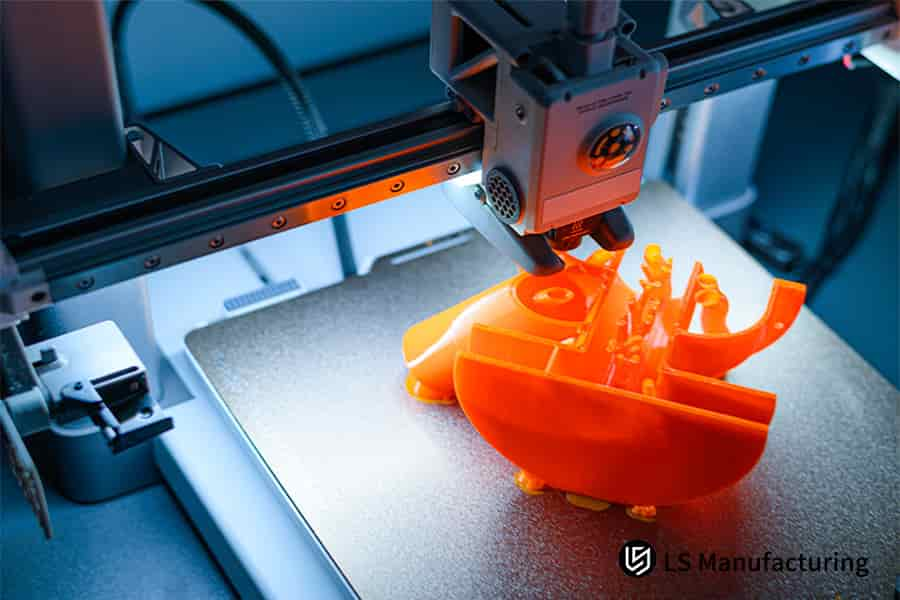

図1: LS ManufacturingによるカスタムCNCプロトタイピングと製造のための予算に優しいガイド

設計最適化を通じて最も正確なラピッドプロトタイピングの見積りを取得するにはどうすればよいでしょうか?

設計段階でコスト要因を明確に理解することで、透明性と競争力を兼ね備えた価格を確定することができます。実際、唯一正確な価格設定とは、知的なエンジニアリングと効率的な生産を組み合わせたソリューションによって提供される価格設定です。

- 材料と工程の選定:ラピッドプロトタイピングの適切な見積もりを得る鍵は、部品の用途に基づいた材料選定にあります。SLA加工でもCNC加工でも、それぞれの工程には全く異なるコスト要因が伴います。当社のエンジニアチームが、その点についてアドバイスさせていただきます。

- 形状の簡素化による製造性の向上:深い空洞、薄壁、微細な内部構造といった複雑な形状の場合、加工に時間がかかり、無駄が多くなります。そのため、形状を簡素化して製造を容易にすることで、必然的に正確な価格設定が可能になります。

- スマートな公差と仕上げの活用:機能しない表面に高い公差値や高度な仕上げを指定すると、製造工程のコストが飛躍的に上昇する可能性があります。設計は、精度が必要な箇所にのみ精度が指定されているかどうかでチェックされ、無駄のない効率的な設計を維持します。

- プロフェッショナルなDFM分析:正確な価格見積もりへの最も直接的な方法は、正式な製造性を考慮した設計(DFM)チェックです。これはLS Manufacturingが無料で提供しており、当社の専門家が製品の3Dファイルを分析し、製造前にコスト削減のための修正案を提案します。

つまり、 最適なプロアクティブデザインは、設計最適化のための迅速なプロトタイピング見積もりを提供します。つまり、マテリアルデザインの改良、設計の簡素化、そして設計開始からスケジュール通りに進むための合理的な要求設定に至るまで、当社のような専門家が連携することで、完全なコスト管理と可視性を実現できます。

完全なラピッドプロトタイピングガイドに含めるべき中核的な技術的ポイントは何ですか?

ラピッドプロトタイピング設計ガイドとは、実質的には、コンセプトを製造可能な部品へと発展させるための地図のような役割を果たすガイドラインです。その技術仕様には、その適用におけるベストプラクティスの概念も含まれており、コンピュータ支援設計の世界と現実世界をつなぐ橋渡し的な役割を果たします。

| カテゴリ | 重要な考慮事項 |

| 材料の選択 | 強度、耐熱性、柔軟性などの材料の強みを特定し、それをプロトタイプの目的と提案された製造方法に関連付けます。 |

| 幾何学的なデザイン | 壁の均一な厚さ、勾配角度、および幾何学的形状に関する要件に準拠する必要があります。 |

| 許容差と仕上げ | 機能公差は必要なサイズにのみ使用し、必要な表面仕上げを指定します。 |

| ファイルの準備 | 引用するには、3D ファイルはクリーンかつ閉じられており、方向が定まっていてキー サイズが適切である必要があります。 |

したがって、結論として、効率的なラピッドプロトタイピング設計ガイドには、前述の高度に相互に関連する技術仕様が組み込まれている必要があります。これらのベストプラクティスに従うことができれば、設計チームはコストのかかる変更を克服し、反復サイクルを加速し、最初のプロトタイプの成功率を高めるスキルを習得しやすくなります。

品質を確保しながらラピッドプロトタイピングのコストを最適化するにはどうすればよいでしょうか?

コストを考慮したラピッドプロトタイピング設計は、効果的なエンジニアリングを通じて目標を達成することを意味します。コストを妥協したり削減したりすることはまったく意味がありません。重要なのは、コストの最適化と整合した品質保証であり、費やしたすべての費用がプロトタイプの設計とテストの目標達成に具体的な貢献をすることです。

戦略的材料とプロセスの選択

コスト最適化手法を構築する上でまず考慮すべき点は、使用する材料とプロセスです。当社のエンジニアは、お客様のコスト入力のバランス要件を考慮し、最適な材料を使用しているか、あるいはウレタン成形などの製造プロセスを通じてお客様の品質保証要件を満たすより安価な材料を使用しているかを判断することができます。

製造性を考慮した設計(DFM)の実装

コスト削減に最も効果的な設計改善は、形状の簡素化です。これには、冗長な複雑な形状の排除、複雑な形状の種類や穴の種類を減らすことが含まれます。上記で説明したような変更は、直接的にコストを削減し、多くの場合、部品の信頼性を向上させます。

スマートな許容差と仕上げの適用

ラピッドプロトタイピング設計のコストに関する説明は、設計の実現可能性に基づいて行う必要があります。重要な領域、つまり主要な機能領域においてのみ、詳細な公差と表面仕上げの定義を明確に示す必要があります。ターゲットを絞ったアプローチは、予算維持のための重要な設計改善です。

反復型およびモジュール型設計

複数の設計サイクルを実施するプロジェクトにおいて、設計をモジュール形式で表現できる設計手法を用いることは、研究の文脈におけるコスト最適化に効果的である可能性がある。ベースコンポーネントをベースとしたコンポーネントファミリーの設計コンセプトは、プロトタイプ設計において、類似したソリューションと材料を使用することでコストを大幅に削減するのに役立つ可能性がある。

最後に、ラピッドプロトタイピングにおけるコスト最適化は、単なるコラボレーション以上の意味を持ちます。設計改善から得られる知見を通して、パフォーマンスと製造の現実を統合する必要があります。収益向上のためのコスト最適化は、主要な材料選定、製造性、方法論、そして仕様の実装によって実現されます。

図2:LS Manufacturingによる迅速なCNC加工サービスのサプライヤーの選択

カスタマイズされたラピッドプロトタイピングサービスはどのように特定のニーズを満たすのでしょうか?

例えば、材料、環境、形状などに関して専門的な要件がある場合があります。多くの場合、このようなプロジェクトでは、個別のソリューションに頼ることは現実的ではありません。このサービスは、そのような特殊な要件に対するソリューションが既に存在する場合、優れたカスタムラピッドプロトタイピング技術として機能します。

材料の取り扱い特性

高度な材料ハンドリング作業も請け負うカスタムラピッドプロトタイピングサービスをご検討いただければ、最も効果的であることが証明されるでしょう。対象となる材料には、耐熱合金、バイオポリマー、あるいは複合材料などが含まれます。成功の鍵は、材料科学に関する深い知識と、特殊な要件に対応するための最適化された加工設定を組み合わせることです。

複雑な形状またはアセンブリ

作業の形状が複雑な場合、たとえば、内部領域を通過したり、複数の部品を組み立てたりする必要がある場合、形状、機能、適合性に関して最終製品の要件を満たすようにカスタマイズまたはパーソナライズされたソリューションを実装する必要があります。

厳格な認証と試験基準に合格する必要がある

航空業界、自動車業界、医療業界などの分野における最終試験に用いられるプロトタイプモデルは、業界のコンプライアンス基準を満たす必要があります。プロトタイプが文書のコンプライアンス目的の合格基準を満たすためには、適切な個別ソリューションを確実に提供する必要があります。

二次加工と仕上げの統合

特殊な要件は、多くの場合、一次加工の外で実現されます。最終目標は、意図した環境に適合する組み立て済みモジュールを製造することであり、そのためには、特殊な表面仕上げ、熱処理、接着といった必要な二次加工を容易に統合できる、総合的に優れたカスタムラピッドプロトタイピングソリューションが不可欠です。

言い換えれば、カスタムラピッドプロトタイピングにおける効果的なパートナーシップとは、単なる部品製造サービスとは一線を画すものです。これは、個々のプロジェクト目標を理解し、固有の技術的課題に対応するためのパーソナライズされたソリューションを策定することが求められる、協働的なエンジニアリングプロセスだからです。これにより、最終的なプロトタイプは単なる模型ではなく、お客様の最も厳しい要件に対して検証されたソリューションとなります。

ラピッドプロトタイピングサプライヤーを選択する際に考慮すべき主要な機能は何ですか?

ラピッドプロトタイピングのサプライヤー選定において、適切なパートナーを確保することは、選定プロセス自体が重要かつ決定的なステップとなる可能性があり、コスト、成功率、時間など、様々な側面に大きな影響を与える可能性があります。実際、包括的な能力評価は、サプライヤーがプロジェクトにおける能力に対して提示する価格以上の価値を持つ必要があります。

| 寸法 | 重要な考慮事項 |

| 技術と設備 | 品質、精度、材料の適性、そしてDFMもご確認ください。お客様の設計ニーズに合っているでしょうか? |

| プロセスと品質 | 業界の品質規格などの品質システム、プロセス、手順に関する文書を観察します。 |

| 専門知識とコミュニケーション | 問題解決中に協力するために必要なエンジニアリングの専門知識の性質とコミュニケーションの性質を分析します。 |

| 信頼性と拡張性 | 納期遵守、数量の変動、プロジェクト管理/IP プロセスに関する問題の履歴を確認します。 |

効率的なサプライヤー選定には、客観的な評価と主観的な評価を融合させる必要があります。最終的には、プロジェクトの成功という観点から、お客様のニーズに最も適したサプライヤーと、協働の精神を持つサプライヤーこそが、ラピッドプロトタイピングにおけるサプライヤー選定において最適なソリューションとなるでしょう。

図3: LS Manufacturingによるデジタル設計と製造によるデスクトップCNCプロトタイピング

ラピッドプロトタイピング製造プロセスにおける品質管理の重要なポイントは何ですか?

ラピッドプロトタイピングの品質管理プロセスは、積極的かつ多段階的に実施され、卓越したものでなければなりません。このプロセスでは、ラピッドプロトタイピングの製造工程全体を信頼性段階で検証済みのシステムに変更し、ラピッドプロトタイピングが信頼性保証基準を満たすことを保証します。

- 材料の適格性とトレーサビリティ:信頼性保証の基盤は、すべての原材料の完全性を検証することから始まります。厳格な品質管理には、材料認証の確認、ロット追跡、保管状況の監視などが含まれており、製造工程への欠陥混入を防止します。

- インプロセスモニタリングと検証:ラピッドプロトタイピング製造業におけるインプロセスモニタリングの重要性は、いくら強調してもし過ぎることはありません。これには、パラメータ検証、工具摩耗測定検証、寸法検証といった段階が含まれます。この時点でSPC(統計的工程管理)などのシステムを導入することで、逸脱が発生した場合の補正が可能になります。

- 包括的な後処理と最終検査: 基本的に、品質管理プロセス全体は、部品の製造後も検証を伴います。一般的に、二次工程の検証には、熱処理や表面仕上げなどの作業が含まれます。最終検査プロセスでは、高度なCMM、表面検査装置、機能ゲージを用いて、指定された各基準に照らして検査を行い、要件を満たしていることを確認します。

- 改善のための文書化とフィードバック:堅牢な製造プロセスには、すべてのジョブの綿密な記録管理が含まれます。これによりトレーサビリティが確保され、後続ジョブのプロセス改善に役立つ非常に重要な入力情報やフィードバックが得られます。これにより、信頼性保証がクローズドループで行われ、生産履歴が永続的な改善へと変換されます。

最後に、このラピッドプロトタイピング製造のあらゆる段階で品質管理を確立する必要があります。これは、信頼性の概念を重視した管理・検証プログラムに基づき、材料の受入から出荷までを含む製造プロセスのあらゆる段階を網羅するものとします。

ラピッドプロトタイピングにおける公差設計は製造コストと品質にどのような影響を与えますか?

公差設計は、スマート精密工学における重要な要素の一つであり、その目的は設計と現実の間に存在するギャップを埋めることです。ラピッドプロトタイピングにおける公差設計の非常に効果的な手段は、公差の種類の適用に関するものであり、品質とコスト管理のバランスをとるのに役立ちます。

- 公差と加工労力の直接的な関係:ラピッドプロトタイピングにおける公差。機械加工の進化に伴い、加工速度の低下、特殊工具、多層加工といったニーズが高まっています。生産レベルが精度を1桁ずつ向上していくにつれ、この傾向は飛躍的に高まり、コスト管理と直接相関します。

- 検査の複雑さと品質保証コスト:公差が狭まるにつれて、検証に必要な精密エンジニアリングはますます複雑になります。 ± 0.1mmの仕様ではなく±0.025mmの仕様を満たすには、高度なCMMと大幅に長い検査時間が必要になる可能性があり、予算における品質管理部分に多大な経費がかかります。

- 公差スタックアップ解析による機能適合の実現:精密設計の目標は、接触面、要素のアライメント、あるいは動作といった最も重要な要素に焦点を当てることです。そのため、厳密な公差はこれらの領域にのみ設定され、システム全体の公差は機能的な成功を達成するために緩和されます。この戦略的なアプローチは、効率的な精密エンジニアリングの特徴です。

- 公差を達成するための材料加工の限界:すべての材料とプロセスが同じ公差を実現できるわけではありません。プロセスの能力を超えて公差レベルを上げると、スクラップ、手直し、そして制御不能な費用が発生します。DFM プロセスでは、精密機械加工プロセスの能力が公差を超える可能性があります。

結論として、公差設計をマスターするということは、適切な精度を適切な理由に適用することです。これは、機能、方法、種類に応じて一定の精度レベルを確保することを規定するラピッドプロトタイピング公差を適切に検討することで、コストと最終品質の両面で非常に効果的になるからです。

アプリケーションシナリオに基づいて適切なラピッドプロトタイピング材料を選択するにはどうすればよいでしょうか?

これは効果的な戦略の一つであり、ラピッドプロトタイピングにおける材料選定の際に考慮に入れることができます。このプロセスでは、アプリケーションシナリオの詳細な分析と、部品が現実世界で満たすべき具体的な性能要件を明確に理解する必要があります。

メカニクスと機能仕様の評価

材料選定の最初のステップは、引張強度、耐衝撃性、柔軟性といったコアとなる性能要件を定義することです。キャリングブラケットのプロトタイプでは、ナイロンに高い強度が求められる可能性があり、柔軟なガスケットにはゴム系プラスチックが求められるかもしれません。

現実世界での実装の検討

実際のアプリケーションシナリオは材料の挙動を決定づけます。一部の材料は、紫外線、化学物質、高温、あるいは水の存在下で劣化する可能性があります。環境における上記のストレスに耐える適切な材料を選択することで、プロトタイプが意図された機能を長期間にわたって発揮できるようになります。

プロセスの適合性と美的嗜好

選択したプロセスによって、材料の選択に制限が生じる可能性があります。さらに、材料が使用される環境によっては、特定の表面テクスチャ、色、または透過率が必要になる場合があります。消費者向け製品であるため、最終製品のプロトタイプは滑らかな表面である必要があります。したがって、DFMプロセスではなく、SLAプロセスまたはPolyJetプロセスに適した材料が選択される場合があります。

プロジェクトの走行距離と予算に基づく材料費の拡張性

ラピッドプロトタイピングにおける材料の選択と決定は、常に材料コストが極めて重要なターニングポイントとなる領域です。プロトタイプを作成する際には、常にコスト効率の高い材料を選択することができます。しかし、機能試験に近づくと、最終的な材料にかかるコストを含む材料コストが大きな影響力を持つようになります。

ラピッドプロトタイピングにおける材料選定プロセスは、本質的に個人の判断に委ねられるため、必ずしも決まった手順ではありません。使用される材料は、プロジェクトの機械的側面、難易度、予算、そして美観といった要素の間で妥協点を見出して選定されます。つまり、プロトタイプを用いてデザインの価値を検証し、その価値に基づいた十分な情報に基づいた選択を行うための価値判断が必要となるのです。

図4: LS ManufacturingによるカスタムCNCプロトタイピングの許容誤差、材料、生産フローの合理化

LS Manufacturing: 外科用ロボット精密部品の試作

この事例は、カスタマイズされた製造ソリューションが実際に問題解決に直接的な効果を発揮することを示しています。さらに、医療機器開発者とのパートナーシップの構築は、高度な専門知識を備えたプロトタイピングサービスが、高度な医療ソリューションの生産的な開発に不可欠な要素であることを示しています。

クライアントの課題

お客様は、新しい外科用ロボットシステム用の非常に複雑なマニピュレーターアームの設計を依頼されました。これにより、様々な課題が生じました。設計は、機械加工が困難な形状を含むため、非常に複雑でした。許容誤差は0.01 mmでした。さらに、患者と接触する部品には、非常に厳格な生体適合性要件が課されていました。

LS製造ソリューション

複数のプロセスを組み合わせたアプローチを採用しました。厳しい公差が求められる重要な構造的特徴はCNC加工で加工されました。エンジニアリング設計では、脆弱な複雑な形状を損なうことなく要件を満たすためのサポートとパスを開発しました。筐体の詳細な設計は、高解像度SLAと高品質の表面仕上げで製作されました。

結果と価値:

開発されたプロトタイプは医療用途でした。これにより、機能テストを確実に実施することができました。ライフサイクルの各段階を考慮した戦略を採用し、市場投入までの時間を50%短縮しました。これにより、クライアントにとってプロジェクトのプロトタイプ作成コストを30%削減できました。これが長期的な関係の始まりとなりました。

上記のプロジェクトにより、パーソナライズされたプロトタイピングサービスの利点に関する議論が裏付けられました。独自のプロセスとスキルの組み合わせにより、高精度と互換性に関する困難な要件に対応し、複雑な医療機器の迅速なイノベーションの可能性を効率的に実証することが可能になります。

精密医療部品の試作品の品質を向上させたいですか? クリックしてカスタマイズされたソリューションを入手してください。

ラピッドプロトタイピングと製造のための効率的な共同プロセスを確立するにはどうすればよいでしょうか?

設計機能と製造機能の統合は、プロトタイピングにおける効率性の飛躍的な向上につながります。協働プロセスは、単なる機能間の引き継ぎにとどまらず、仮想コラボレーションにおける継続的な対話空間の創出を可能にする必要があります。

- マイルストーンを設定し、チャネルでコミュニケーションを図る:コラボレーションプロセスを成功させる上で最も重要な原則は、役割、コミュニケーションの形式、そしてコミュニケーションのマイルストーンを明確にすることです。マイルストーンを設けたコミュニケーションシステムを構築することで、コストのかかるミスが発生する前に効率性を向上させることができます。

- リアルタイム共有のための集中型デジタルプラットフォームの導入:クラウドベースの製品ライフサイクル管理(PLM)ポータルなどの堅牢なデジタルソリューションは不可欠です。3Dモデル、図面、改訂履歴など、信頼できる唯一の情報源を提供します。これにより、すべての関係者が最新のデータに即座にアクセスできるようになり、バージョン管理エラーが排除され、意思決定が迅速化されます。

- プロアクティブなDFMフィードバックループの導入:コラボレーションはプロセスとしてチームとしての連携を伴い、製造チームの知識を可能な限り早期に取り込むことが求められます。設計の製造可能性に関するフィードバックは、製造エンジニア側で取り込む必要があります。適切なデジタルソリューションによってサポートされるこの反復的な対話は、下流工程の遅延を防ぎます。

- プロジェクト追跡と問題解決のためのデジタルツールの活用:効果的な協働プロセスには可視性が不可欠です。プロジェクトの状況を追跡し、潜在的な遅延をフラグ付けし、解決策を文書化するための共有プラットフォームは、個々のインシデントを組織的な知識へと変換します。このシステムは、継続的な効率性向上に必要な透明性を提供します。

もちろん、最適なラピッドプロトタイピングの協働プロセスは必ず存在し、それを計画し、デフォルトで実行されるべきではありません。最適な協働プロセスは、効果的なコミュニケーションチャネル、 DFMの戦略的統合、そして経営課題に対するデジタルソリューションを活用します。協働プロセスが利用可能であれば、摩擦は発生せず、最適な反復サイクル速度が達成され、ラピッドプロトタイピングを確実に実現できます。

よくある質問

1. ラピッドプロトタイピングの見積り費用はいくらですか?

見積り価格は、材料費、加工費、後加工費、そして検査費で構成されます。これは、隠れた請求が一切ないため、最も透明性の高い見積り方法です。

2. 設計変更後、見積りはどのように調整されますか?

次に、この2 時間以内に発生する可能性のある変更が当社にどのような影響を与えるかを評価し、それに応じて見積システムを調整します。

3. ラピッドプロトタイピングのコストは、使用する材料の種類によってどのように影響を受けますか?

材料費は最終価格の30%から50%程度となります。お客様のご要望に応じて、最適な形状の材料をご提供いたします。

4. ラピッドプロトタイプの設計品質をどのように保証しますか?

当社が提供するサービスのレベルには、二重因子マトリックスの分析だけでなく、エンジニアが実行するエンジニアリング設計の分析も含まれます。

5. ラピッドプロトタイピングの最小注文数量はいくらですか?

お客様との製品開発のニーズに合わせて、 1個から量産まで対応いたします。

6. ラピッドプロトタイプテストの結果は入手できますか?

追跡可能な品質を保証するために、完全なテストレポートと材料証明書を提供します。

7. 緊急の試作品製作依頼にはどのように対応しますか?

また、わずか3 日で完了し、生産能力への優先アクセスを提供する迅速なチャネルも提供しています。

8. クライアントに代わってデザイン関連の知的財産権を保護するために、どのようなプロセスに従いますか?

当社では、適切な文書管理の実践と厳格な機密保持条件の施行により、過去 20 年間にわたり継続的に漏洩防止パフォーマンスが記録されることを保証しています。

まとめ

ラピッドプロトタイピングで提示されたガイドラインに従えば、製品開発プロセスから最大限の利益を得ることができます。LS Manufacturingの専門家は、設計から製造プロセスに至るまで、お客様に多大な支援を提供します。

LS Manufacturingのプロトタイピング専門家に今すぐご連絡いただき、無料の設計相談とお見積りをご依頼ください。お客様のプロジェクトに最適なソリューションを必ずご提供いたします。

納期遅延の課題に対処し、高精度なプロトタイピングを迅速に実現します。プロフェッショナルなラピッドプロトタイピングソリューションをお選びいただくことで、製品開発をフルスピードで進めることができます。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。