ラピッドプロトタイピングサービスは、エンジニアにとって材料選択の難題を引き起こします。従来の材料データベースでは、異なるプロセスやより高度な技術レベルの材料に対応できません。こうした不一致は、試作におけるエラーにつながります。試験結果のデータが不正確になるだけでなく、プロジェクトの延期や製品の再設計に多額の費用がかかることもあります。

材料科学と製造に関する知識のギャップが問題となっています。新素材複合材や特殊プラスチックといった高度な分野においては、資格を有するサプライヤーからの情報は役に立ちません。後ほど、 LS Manufacturingの20年にわたる知識に基づいた、100種類以上の材料に対応した意思決定ツールについてご説明します。

ラピッドプロトタイピングサービス:マスタークイックリファレンスガイド

| 側面 | 要点 |

| 目的 | 設計サイクルを加速し、形状と機能の検証を実行して、迅速に市場に参入し、少量生産します。 |

| コアテクノロジー | FDM:熱可塑性樹脂、コスト効率に優れています。SLA /DLP:樹脂、高精細。SLS /MJF:ナイロン、機能部品。金属PBF: 最終グレードの金属部品。 |

| 材料の選択 | 基準: 機械的特性、耐熱性/耐薬品性、外観、予算。落とし穴: 試作品の材料特性は、生産材料と異なる場合があります。 |

| 主な利点 | スピード、設計の自由度、複雑な形状の簡単な製造、高額なツール費用がかからない迅速なプロトタイピング、テストによるリスクの軽減。 |

| 制限事項 | このプロセスは大量生産には経済的ではありません。材料特性が異方性となる場合があります。表面仕上げが必要な場合があります。大型サイズは対応しておりません。 |

| 理想的な用途 | 事例コンセプトモデル、機能プロトタイプ、カスタム治具/固定具、小ロットの最終用途部品、複雑なアセンブリ。 |

| ワークフロー | 1. プロトタイプの目的を決定します。2. 技術と材料を選択します。3. 3Dモデルの最適化を行います。4.プロトタイプの製造を行います。5. 後処理を行います。 |

ラピッドプロトタイピングは、あらゆるアジャイル開発プロジェクトにおける最も基本的なステップの一つであり、わずか数日で電子設計を物理的な部品に変換する上で大きな役割を果たします。この利点は、そのスピードだけではありません。この側面は明白であり、それ自体が大きなプラス面です。実際、手作業による機械加工では製造できない形状の検証と製造に活用できることも、ラピッドプロトタイピングの利点と大きく関係しています。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

ラピッドプロトタイピングに関する記事は数多くありますが、この記事のユニークな点は、現場の観察に基づいて私自身の意見を述べることができる点にあります。LS Manufacturingでは、 15年以上にわたり、クリーンルーム環境とは対照的に、独自の試験場と環境を維持するという伝統を守り続けています。そこでは、現場の非常に過酷な条件下でラピッドプロトタイプがテストされます。

当社の手法は本質的に体系的です。AM ( Additive Manufacturing )における設計とプロセスの定義に従っています。さらに、当社が実施するプロジェクト管理と作業プロセスの設計は、米国生産在庫管理協会(APICS)が開発した体系的なアプローチです。これにより、ラピッドプロトタイピングに関する当社の提案は、推測ではなく、複数の構築と作業を経て開発された手法に基づくものとなります。

私たちが伝えようとしているすべてのガイドラインは、私たち自身の経験から生まれたものです。若い頃に苦労して、そして大きな代償を払って学んだ教訓です。このガイドは、私たちが学んだ経験を、従うべきガイドラインという形で具体化したものです。これらは、テストに合格する実用的なモデルとして、そしてコンピュータシミュレーションで見たときの見た目の良さとして、私たちが信じているものです。

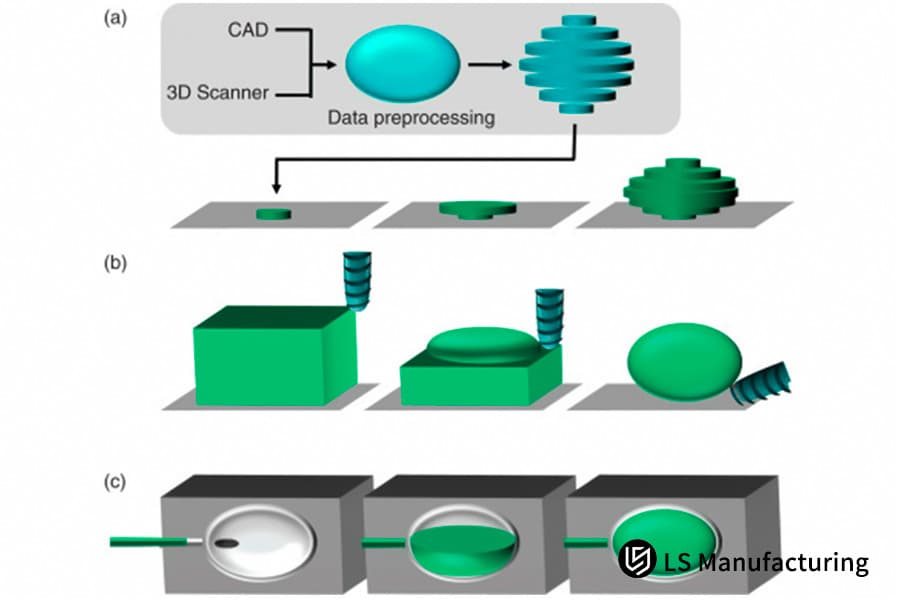

図1: LS Manufacturingによる3段階のプロトタイピングプロセスの視覚的な概要

複雑なプロトタイプ プロジェクトの成功には、なぜ科学的な材料選択が鍵となるのでしょうか?

その答えは、材料が機能性能、試験の妥当性、そして最終的なプロジェクトの実現可能性に及ぼす甚大な影響にあります。 ラピッドプロトタイピングの材料選定ガイドにおけるたった一つの誤りが、失敗、遅延、そしてコスト超過へと連鎖的につながり、情報に基づいた選択が開発の基盤となるのです。

- 材料科学の基礎知識が機能の忠実性を決定する:強度、耐熱性、弾力性、柔軟性といった特定の材料科学の基礎知識を用いることで、プロトタイプ設計の機能性(あるいは非機能性)を自動的に検証し、現実世界の課題に対処できます。この概念をより深く理解するために、ABS樹脂などの一般的な材料を高温流体中で使用する場合、変形に関する不具合が自動的に考慮されると言えるでしょう。

- 複雑なプロジェクトの迷路を抜け出す材料ガイド:複数の部品を組み立てる複雑なプロジェクトでは、それぞれの材料の必要性が衝突することがあります。例えば、ギアには耐摩耗性が必要ですが、ギアの減衰にはギアのダンパーの減衰が必要です。ランダムな割り当てはシステム自体に矛盾を生じさせます。体系的な複雑プロジェクト材料ガイドは、連携して機能するすべての材料の関係を決定するのに役立ちます。

- ラピッドプロトタイピング材料選定ガイドを無視することの大きな代償:静的解析で巧妙に隠蔽された材料疲労によって構造部品が破損した航空宇宙ドローンや、人体皮膚への刺激性を持つ生体適合性筐体といった状況に身を置くことは避けられません。悲しい現実は、これらは設計ではなく、誤った選択によるものです。こうした例を見れば、実証済みのラピッドプロトタイピング材料選定を見落とすと、プロトタイプが完全に無意味になり、プロトタイプが「意図した用途をテストできない」という状況に陥るリスクがあることに気づかされます。

- データ駆動型意思決定モデル:直感を超えて: 現代の選択は、カタログ閲覧の域を超えています。膨大なテストデータベースに基づいて構築された意思決定モデルが活用されています。例えば、LS Manufacturingのシステムは、荷重下でのクリープや長期紫外線曝露といったパラメータに関する数百万のデータポイントを分析します。これにより、ラピッドプロトタイピングにおける材料選定は、推測に基づくものから予測科学へと進化し、候補材料をライフサイクルの正確なニーズに適合させることができます。

科学的な材料選択は、この段階でデジタル設計を実用的なプロトタイプに変換するための架け橋として機能します。科学的な材料選択には、ラピッドプロトタイピング材料選択ガイドとしてプロジェクト管理における材料科学の基本原理の使用などが含まれるためです。大量のデータを持つタスクでガイドを使用すると、効率を犠牲にして成功を達成するための手段としての機能の正確さ以外に、材料選択に関連するリスクが回避されます。

機械性能要件に基づいて最適なプロトタイプ材料を選択するにはどうすればよいでしょうか?

最適なプロトタイプ材料を選択するための最終的な考慮事項は、その主要な機械的特性が機能要件に適合していることを確認することです。材料力学特性の選択は、機能性を確保するために、引張強度、耐衝撃性、および期待寿命を考慮に入れます。

| 選択基準 | 重要な考慮事項 | 素材例 |

| 抗張力 | 高応力および静的荷重に対して優れた耐性があります。 | PC、ナイロン、PEI |

| 衝撃強度 | 耐衝撃性・エネルギー吸収性。 | ABS、PC、強化ナイロン |

| 疲労寿命 | 繰り返し周期荷重を受けたときの材料の性能。 | PEI、ナイロン |

| 耐熱性 | 高温耐性。 | PEI、PC |

| プロセス適合性 | 複雑な部品のラピッドプロトタイピングが簡単に行えます。 | ABS、PLA、ナイロン |

エンジニアリングプラスチックの正確な比較は、知識に基づいた選択を行うために不可欠です。最終的には、実証的な性能試験による検証が不可欠です。LS Manufacturingの社内ラボでは、カスタム機械試験を通じてこの確実性を提供し、検証済みのデータを提供することで、 複雑な部品のラピッドプロトタイピングのリスクを軽減し、選択した材料が実際の条件下で要求どおりに機能することを保証します。

高温や耐腐食性などの特殊な環境に適した材料を選択するにはどうすればよいでしょうか?

そのため、高温環境や腐食環境下における材料選定は極めて重要な作業であり、極めて高度な判断力が求められます。適切な材料選定は、要求の厳しいサービス分野において、長寿命でありながら優れた性能と安全性を確保する上で不可欠であり、特定の応力要因を特定し、それらを先端材料の特性と整合させるための戦略的アプローチを構築する上で鍵となります。

- 高温使用における重要な考慮事項:高温材料の選定には、熱たわみ温度(HDT)と連続使用温度の予備的な検討が必要です。しかし、高温曝露による材料の強度と剛性に関連する機械的特性の相対的な変化を明確に理解する必要があり、これは正確な温度特性曲線データが提供されている場合にのみ可能です。

- 化学適合性: 耐腐食性プロトタイプの選定は、使用する化学物質の種類と時間的要因によって異なります。使用する化学物質に基づいて耐腐食性材料を選定するには、RPPS/PPAまたはRPTFEの化学適合性チャートの仕様を参照する必要があります。これにより、燃料/溶剤、または滅菌剤下でもプロトタイプ材料が故障なく動作することが保証されます。

- 高性能ポリマーの活用:PEEK、PEI、PPSといった特殊エンジニアリングプラスチックがこの分野で主流を占めています。これらの材料は、熱安定性、耐薬品性、そして機械強度において比類のない性能を同時に提供します。初期費用は高くなりますが、壊滅的な故障につながる可能性のある条件下での使用においては、その価値は十分にあります。

- 仕様策定から検証済みプロトタイプ作成まで:これらの材料を効果的に使用するには、 カスタムメイドのラピッドプロトタイピングソリューションが必要です。使用する高性能材料に対応できる機械を使用し、さらに重要なのは、徹底した事後試験プロトコルを重視することです。量産段階へとスケールアップする前に、プロトタイプを模擬環境ストレスにさらす必要があります。

要約すると、極限環境向けの材料選定は、綿密かつデータに基づいたプロセスです。熱および化学物質への曝露を定義することから始まり、適切な特殊エンジニアリングプラスチックの選択へと進みます。高温材料の選定から信頼性の高い耐腐食性プロトタイプの作成に至るまで、カスタムラピッドプロトタイピングソリューションを通じて、機能的に代表され検証済みのコンポーネントを確実に提供します。

さまざまなラピッドプロトタイピングプロセスにおける材料選択範囲は何ですか?

適切なプロトタイピング方法の選択は、材料の選択リストと直接関係しています。なぜなら、プロトタイピングプロセスのあらゆる方法には、利点と限界があるからです。 プロトタイププロセスにおける材料の適合性のニーズを特定することは非常に適切です。

| プロセス | 材質範囲 | 主な特徴 / 制限 |

| 3Dプリント(FDM/SLA) | 熱可塑性樹脂(ABS、PLA、ナイロン、PC)、フォトポリマー、複合材料 | 複雑な形状に最適です。3Dプリント材料の選択は技術によって異なり、層の接着と異方性が考慮されます。 |

| CNC加工 | 固体プラスチック: アクリル、ナイロン、PC、PEEK; 金属: アルミニウム、スチール | 非常に強い等方性強度と滑らかな表面仕上げ。素材は高精度のストックブランクのみを使用しています。 |

| 真空鋳造 | ウレタン樹脂(シリコン型) | ABS、PP、ゴムなどの最終生産プラスチックの外観と感触をシミュレートする仕上がりを実現する場合の少量生産に推奨されます。柔軟なコンポーネントから硬質コンポーネントまで生産できます。 |

| 射出成形 | 生産グレードの熱可塑性プラスチックとエラストマー | 大量生産のプロトタイプに使用され、初期ツールコストが高く、完全な生産材料特性を備えています。 |

最適なルートを実現するには、統合や複数プロセスの相乗効果が必要となる場合があります。例えば、お客様が包括的なラピッドプロトタイピングサプライヤーをお探しの場合、LS Manufacturingは、真空鋳造用の3Dプリントによるマスター作成、そして金属インサートの機械加工とプリントケースの製造といったプロセスを統合することができます。これは、お客様のプロジェクトフェーズに関連する試作プロセス材料のマッチングに基づいて行われます。

図2: LS Manufacturingによる金属製ビルドプレート上の複雑なカスタムプロトタイプのバッチ

プロトタイプの材料費とプロジェクト予算のバランスをとるにはどうすればよいでしょうか?

試作材料とプロジェクト全体のコストバランスは、製品開発において非常に重要な役割を果たし、財務的実現可能性と技術的実現可能性に直接影響を及ぼします。ここでのバランス調整とは、単に最も安価な材料を選択するだけでなく、試作材料の総コスト分析に基づいて、最も価値の高い方法やソリューションを一つ見つけ、すべての技術仕様を満たすことを目的としたスマートな予算バランス戦略を構築することを意味します。

真のコストを分析する

真のコストは、詳細なプロトタイプ材料コスト分析における1キログラムあたりの材料コストだけでなく、加工の容易さ、廃棄率、加工時間、そして場合によっては追加の後処理工程といった側面も考慮します。この点の良い例としては、高価ではあるものの、加工が容易で廃棄率も低いエンジニアリングプラスチックが挙げられます。加工時間が長くなると、安価な材料が比較してさらに高価になるため、実際には長期的にはエンジニアリングプラスチックの方がコストが安くなります。

階層的アプローチの実装

効果的な予算均衡戦略では、段階的または段階的な材料選定プロセスが採用されることが多いです。初期の概念プロトタイプでは費用対効果の高い汎用材料を使用し、機能試験段階では徐々に高性能グレードの材料を使用します。この段階的な投資により、プロトタイプの検証段階と支出が整合し、資金が効率的に配分され、プロジェクトライフサイクル全体にわたるより広範なコストパフォーマンスの最適化が実現します。

仕様と実際のニーズの一致

これこそが、コストパフォーマンス最適化の成功の真髄であり、最終的なプロトタイプのニーズに材料特性を適合させることです。過剰な仕様設定、例えば初期の形状適合試験で高価な航空宇宙用材料グレードを使用するといったことは、実際にはニーズ分析によって、必要な仕様を満たすことはできても、必ずしもそれを超えるとは限らない材料仕様が示されるにもかかわらず、無駄にコストを急騰させるだけです。

専門家とのパートナーシップを活用して価値を創出

コストを最小限に抑えるには、専門の製造パートナーとの提携を検討するのが賢明です。ラピッドプロトタイピングの見積もりに精通した専門家は、 DFM(設計・製造工程最適化)を活用し、製造工程における多くの工程を削減することでコスト削減を図るオプションや、今回のケースでは対象製品の製造工程においてより安価な材料を使用するオプションなどを提案してくれます。

結局のところ、コストパフォーマンスのバランス手法としての価値エンジニアリングは、プロトタイプ材料コスト分析の目的で使用される材料のコスト分析(コストパフォーマンスの最適化によってプロジェクトコストの最適な使用が保証される)または、有効なプロトタイプを正常に取得するための最適な経済効率を達成するために必要な代替案を生成するのに役立つ包括的なラピッドプロトタイピングの見積もりを取得するための提携のいずれかを意味します。

図3: LS Manufacturingによる鮮やかな色彩のファストプロトタイプファスナーの展示

医療機器業界:手術ロボット用精密グリッパーのカスタマイズされたマルチマテリアルプロトタイプ

外科手術用の迅速なプロトタイプ開発の段階におけるグリッパーの設計の進行に伴い、特定の組織にとって最も緊急の要件のいくつかは、材料の組み合わせでは満たせないため、剛性、強度、生物学的適合性を備える必要があることです。

クライアントの課題

問題は、これまでこのような材料が存在せず、すべての特性を片側で満たす必要があるため、特性要件を満たす材料がこれまで存在しなかったことです。問題の一面は、生体適合性材料は適切な機械的関節耐摩耗性を備えていないことです。もう一つの問題は、高強度エンジニアリングプラスチックを医療用途に使用するための適切な安全基準が存在しない可能性があることです。

LS製造ソリューション

当社は、ラピッドプロトタイピングメーカーとして長年培ってきた知識を活かし、独自のマルチマテリアルソリューションを生み出しました。 医療機器の試作から製造されるグリッパーの構造部品の製造には、タッチ部分のTPU素材を使用した最新の3Dプリント技術を選択しました。

結果と価値

LS Manufacturing社の成功事例は、得られた成果の有効性を実証することに成功しました。開発予定のマルチマテリアルプロトタイプは、この実験の一環として、機能性と互換性の試験に加え、耐久性試験も既に実施済みです。さらに、このプロセスに加え、金型実験前に製品設計の検証にも役立っています。これらのプロセス全体で、従来比で60%の短縮が実現し、顧客の金型調整関連費用を80万元削減しました。

このプロジェクトの具体的なケーススタディでは、困難な設計課題を乗り越える上での材料革新とプロセス革新の重要性が強調されています。当社は、非常に複雑なマルチマテリアルソリューションの提供を支援し、医療機器のプロトタイピングにおける難題を克服しました。これは、ラピッドプロトタイピングメーカーに専門家を擁することの重要性を証明することに成功しました。

精密外科用グリッパーを設計する準備はできていますか? カスタマイズされたマルチマテリアルプロトタイプソリューションを今すぐ入手しましょう!

ラピッドプロトタイピングサービスのパートナーとして LS Manufacturing を選ぶ理由

ラピッドプロトタイピングサービスに関するお客様の決定は、製品開発期間、品質、そしてコストに影響を与える可能性があります。最適なラピッドプロトタイピングサービスとは、設計を迅速に実現できる最適な技術、材料、そしてプロセスへのアクセス、あるいは保有している可能性を意味します。LS Manufacturingのような専門的で熟練したラピッドプロトタイピングサービスプロバイダーのメリットを享受することを選択することは、設計から機能プロトタイプへの移行を開始する上で重要な節目となる可能性があります。

深い材料専門知識と豊富な在庫

上記の部品・コンポーネントにおける成功の鍵は、包括的な材料専門チームの統合です。当社の材料専門家は、ラピッドプロトタイピングに適した材料とコストを的確に考慮し、材料選定にあたります。当社の材料専門家による材料選定に関する検討とアドバイスに基づき、製造の容易さ、コスト、そして性能を最大限に高める形で材料選定を行います。

認定された品質と精度の検証

私たちは、医療品質検証に特化したISO 13485品質認証など、優れた品質検証体制を確立することを目指しています。そのために、高品質な測定ツールを導入し、一定の精度で品質を検証します。これにより、すべてのプロトタイプは、お客様にお届けする前に品質試験を実施いたします。

統合された技術エコシステムと協力チーム

LS Manufacturingの大きな強みは、20名からなる専門チームによって実現される、複数のプロセスを備えた統合技術エコシステムです。この統合技術エコシステムのもう一つの利点は、複雑な形状や複数の材料を扱う際の問題の迅速な解決、迅速な反復、そして最終的には最初のコンセプト製品ソリューションの迅速な成功です。

実績と顧客中心のプロセス

私たちは、業界最高水準の成功率と、業界2位の材料選定を誇る実績に基づき、価値を提供します。そして、あらゆるプロジェクトにおいて、お客様中心のプロセスを最優先に考え、パートナーとしての役割を担います。私たちは、コンタクトからプロジェクトの完了まで、コミュニケーションに重点を置くことで、ラピッドプロトタイピングサービスプロバイダーとして、単なる部分的なサービス提供ではなく、包括的なエクスペリエンスを提供することで、お客様の開発サイクルに自信と価値をもたらします。

まとめると、LS Manufacturing をお選びいただくということは、卓越した技術、材料に関する知識、そしてお客様の特定プロジェクトの成功に専心するパートナーを選ぶということです。ラピッドプロトタイピングサービスにおけるリーディングプロバイダーとしての当社の強みは、材料専門チームと豊富なリソース、そして認定プロセスと連携体制に至るまで、LS Manufacturing が持つ数々のメリット、すなわち迅速な開発、 ラピッドプロトタイピング材料とコストの管理、そして最終製品のパフォーマンスに絶対的な確実性をもたらすプレティピカルモデルです。

図4:LS Manufacturing社製の産業用3Dプリンターとフィラメントを備えたOrangeのプロトタイプ

材料の選択と正確な見積もりについて専門家のアドバイスを得るにはどうすればいいですか?

しかしながら、最適なラピッドプロトタイピングプロセスを実現するには、まず専門家に適切な材料についてアドバイスを求め、見積もりを取得することが非常に重要です。これは、お客様のニーズについて綿密に体系的に話し合うことで実現します。当社の専門家は、お客様の技術面とビジネス面の要件を最適なアドバイスと融合させていきます。

- コラボレーションの開始:コラボレーションを開始するプロセスは、材料選定に関するご相談から始まります。CADデータや性能仕様書など、お客様の仕様を詳しくご説明いただきます。この情報に基づき、お客様の目的を深く理解し、正確な評価と、お客様固有のニーズに合わせた効果的な専門的なソリューションのカスタマイズを実現するための基盤を構築いたします。

- 技術分析と実現可能性調査:お問い合わせをいただいた後、お客様の設計に基づき技術分析を実施いたします。この評価には、設計の実現可能性、制約、そしてお客様のご要望と当社が必要とする材料要件との整合性の評価が含まれます。この評価段階では、お客様の設計の実現可能性に関するメリットとデメリットのバランスを取ることに重点を置きます。

- パーソナライズされたプランと透明性のあるお見積もりの作成:この技術分析に基づき、詳細かつパーソナライズされたご提案書を作成し、ご提示いたします。このプロフェッショナルなソリューションカスタマイズには、推奨材料、製造プロセス、想定されるタイムライン、そして明確で透明性のあるコストの内訳が含まれます。 結果として得られるラピッドプロトタイピングの見積りは正確で、項目別になっており、十分に正当化されているため、契約締結前に完全な財務上の透明性と信頼できる計画が提供されます。

- 専門家によるレビューを通じた付加価値の提供: Howe Design Groupのプロジェクトにおいて提供できる最も重要な価値の一つは、製品の材質と製造可能性に関する専門家によるレビューです。これは、プロジェクトの無償サービスです。この無償サービスを通じて、Howe Design Groupの専門知識を活用し、改善策やコストのかかるミスの回避策など、特定のプロジェクトに価値を提供することができます。

まとめると、専門家のアドバイスと正確な見積もりを得るプロセスは、お客様と当社との協働によって実現する効率的なプロセスです。このプロセスは、材料選定に関する最初のコンサルティングから技術分析を経て、ラピッドプロトタイピングの正確な見積もりに至るまで、一貫して行われます。当社は、専門的なソリューションのカスタマイズと協働に注力しており、お客様の技術プロジェクトと目標に適切に沿った価値重視のアプローチの実現をサポートします。

新しい材料とプロセスは、プロトタイプ製造の将来の発展にどのような影響を与えるでしょうか?

プロトタイプの未来は、材料と加工技術の進歩に伴い、革命的な変化を遂げつつあります。プロトタイプは、受動的なシステムから能動的なシステムへとパラダイムシフトを遂げています。革新的な材料の開発とその加工技術の革新は、デザインに無限の可能性をもたらしています。これは、製品におけるインテリジェントなイノベーションを促進するラピッドプロトタイプ技術における新たな革命です。

- 先端材料とプログラマブル材料の台頭:先端材料の利用を促進する最も重要な要因は、高性能複合材料とスマート材料への需要の高まりです。複合材料やスマート材料といった新たな材料トレンドにおいても、完成品のような外観や感触、そして動作を再現するプロトタイプシミュレーションが可能になっています。

- かつてない設計の自由を解き放つ: 革新的なプロトタイピング技術は、製造業の世界にパラダイムを打ち破りつつあります。その結果、マルチマテリアル3Dプリントプラットフォームは、これまでは設計初期段階では試作が不可能だった、ワンパスでの組み立てを可能にするでしょう。

- 次世代能力への投資:継続的なリーダーシップを確保するためには、これらの取り組みを率先して実現させる必要があります。私たちは、技術革新者との協働や、これらの最新ツールに関するスキル構築を通じて、次世代の製造能力を構成するものに関する知識を統合しています。これにより、クライアントのプロジェクトに次世代の材料や手順を組み込むことの妥当性検証を、実際に提供することが可能になります。

- 持続可能な統合エコシステムに向けて:これらのイノベーションの最終的な効果は、製造業全体の持続可能な未来です。機能的なプロトタイプは、製造後の段階で資源を無駄にすることなく、生物由来の素材は循環型の未来に貢献します。製造業全体の未来を見据えた洞察は、プロトタイピングをデータを生成する包括的な活動として捉え、ライフサイクル全体がリスクフリーになることを示唆しています。

新しい材料トレンドと革新的なプロトタイピング技術の組み合わせは、プロトタイプに革命をもたらし、イノベーションを生み出す不可欠な要素となっています。私たちは、これらの未来の製造に関する洞察を積極的に活用することで、お客様が革新的なデザインを取り入れ、新たなイノベーションの世界へ参入できるよう支援します。

よくある質問

1. 正確な性能仕様を教えていただけますか?

当社では、提供される情報の正確性と精度を確保するために、機械、熱、電気仕様など20 を超える仕様を持つすべての材料について、完全なサードパーティ認定の性能仕様シートも提供しています。

2. 医療用材料の生体適合性を確保するためにどのような対策を講じていますか?

医療関連でUSPクラスVI生体適合性認証を取得したすべての材料には、生体適合性レポートも提供されます。これは、医療機器の規格に準拠していることを意味します。

3. 貴社ではコンテンツ作成サービスを提供していますか?

当社は研究開発活動に材料研究所を活用できるため、材料の改良加工も可能となっています。さらに、お客様のために新たな材料配合の開発にも成功しています。

4. 間違った材料を選択した場合、どうなるでしょうか?

素材の選定にあたっては、二重確認と呼ばれる手順を踏んでいます。万が一、素材に問題があった場合、つまり素材選定に何らかの問題があったと想定される場合、その素材が問題であれば無料で再製作いたします。

5. 特定の材料が環境耐性を備えているかどうかを判断するには、何をする必要がありますか?

同社はまた、関連する材料の選択に科学的根拠を提供するために、材料を特定の環境条件で長期間稼働させる加速老化試験のシミュレーションにも取り組んでいます。

6. 材料の MOQ と MOC とは何を意味しますか?

サンプル注文や材料の一括注文など、様々な注文形態があります。お客様が最小限のコストで材料の実現可能性を確認できるよう、特殊材料の最小注文数量は100グラムとする必要があることは明らかです。

7. 材料処理について詳しく教えていただけますか?

まず第一に、温度や速度などの非常に重要なパラメータなど、各タイプの材料に関する処理パラメータに関して具体的な推奨事項を提供していることを強調したいと思います。

8. ロット間の一貫性を確保できるテクニックについてヒントを教えていただけますか?

サプライヤー管理と受入検査システムの導入プロセスは継続的に繰り返し実施しています。材料の各バッチは、高強度試験を用いて検査する必要があります。

まとめ

本ガイドの支援を受けて実施した上記の包括的な分析から、材料選定の科学こそが、複雑な試作プロジェクトを成功に導く主な要因であることが明確に示されています。LS Manufacturingは、高度な材料データベース、試験設備、そして材料プロセスにおける共同作業の支援により、あらゆる種類の複雑なプロジェクトに最適な材料を、極めて容易に選定することができます。

プロトタイピングサービスプロバイダーとして最高峰の企業として、私たちは大切なお客様だけのために、材料科学ソリューションの提供にも取り組んでいます。下記をクリックするだけで、すぐにお見積もり、技術サポートなどをご利用いただけます。このプロジェクトでは、材料選定、プロセス、プロジェクト見積もり、技術サポートに関する分析レポートをご提供いたします。

量産前に迅速に検証。クリックしてカスタマイズされたプロトタイピングソリューションを入手してください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。