Vor dem Hintergrund der derzeitigen rasanten Weiterentwicklung der Hochtechnologie3D-Druck-Technologieist mit seinen einzigartigen Produktionsmethoden und seinem breiten Anwendungspotenzial zu einem Schwerpunktthema in der industriellen Produktion, der wissenschaftlichen Forschung und dem täglichen Leben der Menschen geworden. Unter vielen 3D-Drucktechnologien hat sich das selektive Lasersintern (auch bekannt als SLS) aufgrund seiner hohen Effizienz, Flexibilität und Materialvielfalt zu einer Schlüsseltechnologie zur Förderung von Innovation und Transformation in der Fertigungsindustrie entwickelt.

Der Zweck dieses Artikels ist es, eine eingehende Studie über die Kernkonzepte, Herstellungsprozesse, Materialauswahl undAnwendungen der selektiven Lasersintertechnologiein verschiedenen Bereichen, in der Hoffnung, den Lesern ein umfassendes und tiefgreifendes Verständnis zu vermitteln. Durch die Lektüre dieses Artikels erhalten die Leser ein tieferes Verständnis für die Kernposition, die die SLS-Technologie in der modernen Fertigung einnimmt, und den Wert, den sie bringt, sowie darüber, wie sie der Fertigungsindustrie hilft, sich in eine effizientere, umweltfreundlichere und persönlichere Richtung zu bewegen.

Was ist selektives Lasersintern?

Die Selektive Lasersintertechnologie (SLS) ist ein 3D-Druckverfahren unter Verwendung von PulvermaterialienDas nutzt die Laserenergie, um Materialschichten zu schmelzen und zu verbinden, um das endgültige dreidimensionale Teil zu bilden. Dabei scannt ein Laser das Pulverbett genau nach jedem Querschnittsmuster des 3D-Designs. Nachdem jede Schicht fertiggestellt ist, sinkt die Bauplattform auf eine bestimmte Höhe ab und wird dann mit dem Drucken auf der neuen Schicht fortgesetzt. Dieser Schritt wird wiederholt, bis alle Schichten erstellt sind, was zu einem vollständigen Teil führt.

Aufgrund seiner einzigartigen VorteileSLS-Technologiehat sich zur ersten Wahl für eine Vielzahl von funktionalen Anwendungen entwickelt, wie z. B. die Herstellung von Schnappverbindungen, aktiven Scharnieren und anderen mechanischen Verbindungen. Darüber hinaus ist SLS aufgrund seiner großen Auswahl an Materialoptionen und seiner großen Plattformgröße auch die ideale Wahl für die direkte Herstellung von Produkten mit hohen Anforderungen an Festigkeit und Wärmebeständigkeit.

Wie funktioniert das Verfahren des selektiven Lasersinterns?

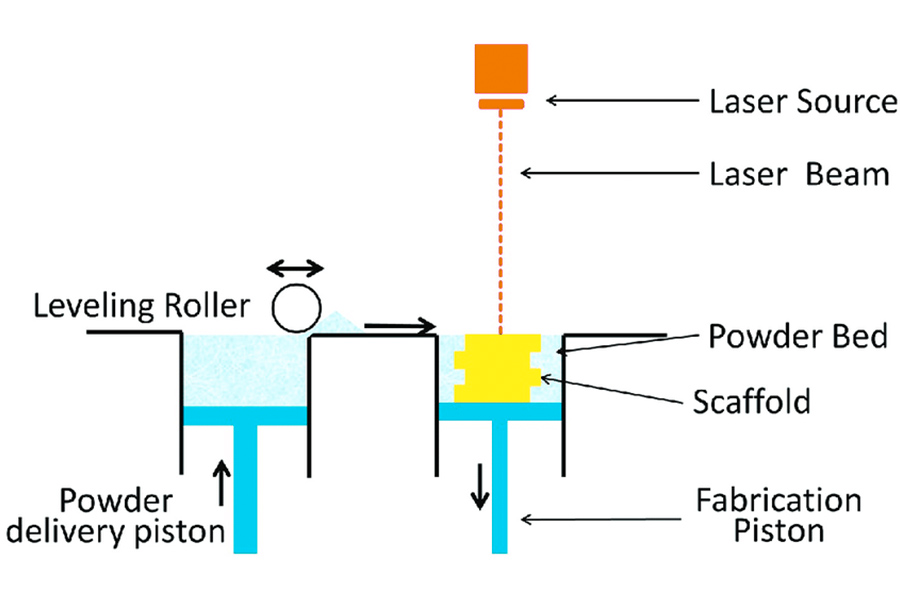

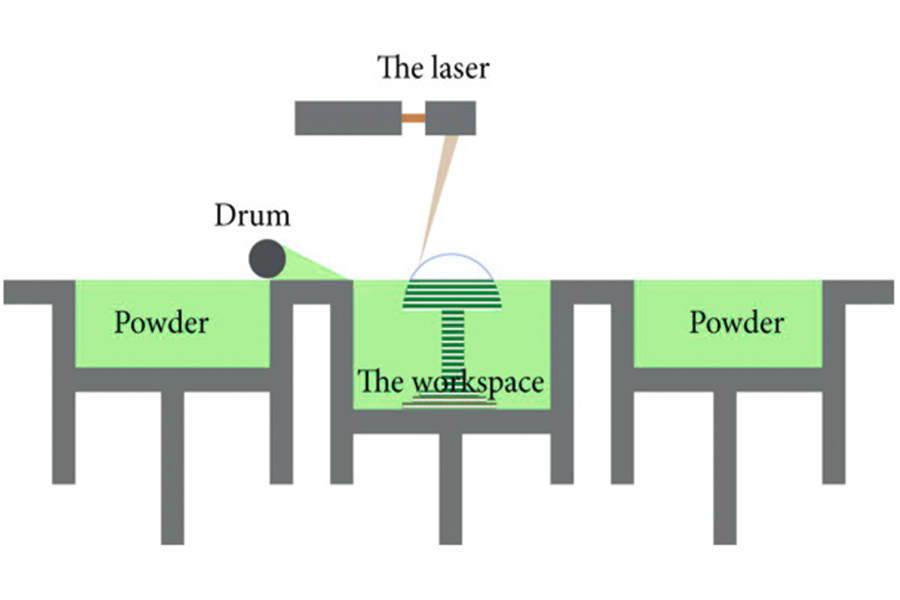

DasSelektives Lasersinterverfahrenstellt ein hochmodernes 3D-Druckverfahren dar, dessen zentraler Arbeitsmechanismus hauptsächlich auf dem Lasersintern und dem schichtweisen Stapeln von Pulvermaterialien basiert. Als nächstes folgt der detaillierte Betriebsprozess dieses Prozesses:

1. Puder auftragen:

Auf dem Operationstisch des3D-Druckermuss zunächst eine Schicht aus homogenem und kompaktem pulverförmigem Material verlegt werden. Zu diesen pulverförmigen Materialien können Kunststoffe, Metalle, Keramik usw. gehören. Die konkrete Auswahl orientiert sich an den Eigenschaften der Druckartikel und den Bedürfnissen der konkreten Anwendung.

2. Vorheizvorgang:

Erhitzen einer pulverförmigen Substanz auf eine Temperatur, die knapp unter einem bestimmten Niveau ihres Sinterpunktes liegt. Dieser Schritt trägt dazu bei, einen gleichmäßigen Sinterprozess derPulverförmiges Materialund verbessert auch die Druckeffizienz.

3.Der Sinterprozess wird mit Lasern durchgeführt:

Ein Steuerungssystem lenkt den Laserstrahl so, dass er entsprechend der Querschnittsform der Schicht über die pulverförmige Schicht scannt. Durch die hohe Energie des Laserstrahls steigt die Temperatur des Pulvers schnell bis zum Schmelzpunkt an, wo es einen Sinterprozess durchläuft und mit dem darunter liegenden bereits geformten Teil verbunden wird. Der Schlüssellink in derSLS-Verfahrenist dieser Schritt, der durch den feinen Scan- und Sinterprozess des Lasers erfolgreich jede hierarchische Struktur des Objekts aufbaut.

4. Stapeln in Schichten:

Nachdem Sie dieSinterprozessder ersten Schicht wird die Dicke der Werkbank um eine Schicht reduziert, was in der Regel mit der Dicke der Pulverschicht übereinstimmt. Als nächstes wird eine neue Pulverschicht auf die Pulverwalze aufgebracht und die neue Sektion gesintert. Dieser Vorgang wird so lange wiederholt, bis das gesamte Objekt endgültig gedruckt ist.

5. Nachbearbeitung:

Nach Abschluss des Drucks ist eine Reihe von Nachbearbeitungsarbeiten erforderlich. Dazu gehören die Entfernung von überschüssigem Pulver, Stützstrukturen (wenn Stützstrukturen verwendet werden) und mögliche Schritte zur Oberflächenvorbereitung, wie z. B.Schleifen und Polieren. Diese Nachbearbeitungsaufgaben tragen dazu bei, die Oberflächenqualität und Genauigkeit von gedruckten Objekten zu verbessern.

Was sind die wichtigsten Vorteile des selektiven Lasersinterns?

Die selektive Lasersintertechnologie hat viele wesentliche Vorteile,was es zur bevorzugten Lösung im Herstellungsprozess macht.

1. In der Lage, eine große Anzahl von Teilen schnell zu drucken

Eine große Anzahl von Teilen kann in kurzer Zeit gedruckt werden. Dies ist eine wichtigeVorteil der selektiven Lasersintertechnologie. Die SLS-Technologie ermöglicht es Kunden, Modelle kompakt auf dem von ihnen gebauten Raum zu stapeln, was ein Effekt ist, den andere 3D-Technologien nicht erreichen können. Dies kann sogar automatisch über die Nesting-Funktion erfolgen, wodurch der Zeitaufwand für den Druck erheblich reduziert wird.

2. Die Teile sind hochflexibel und präzise

Diese 3D-Drucktechnologie kann Dinge, die die meisten herkömmlichen Fertigungsverfahren nicht können, was viel aussagt. Das liegt an der Präzision des Lasers. SLS ist in der Lage, Teile mit hoher Präzision und vollständiger Formflexibilität herzustellen, ohne dass Stützstrukturen erforderlich sind. Für Anwendungen, die besonders komplexe Geometrien oder präzise Formen erfordern, ist der SLS-Druck eine hervorragende Option und die Investition wert.

3. Ausgezeichnete Materialqualität

Wenn Sie auf der Suche nach einer 3D-Drucktechnologie sind, die nicht nur für das Prototyping verwendet werden kann, sondern auch höhere Anforderungen erfüllt, ist SLS zweifellos die ideale Wahl. Seine Drucke weisen Materialqualitäten auf, die mit anderen 3D-Technologien nur schwer zu erreichen sind. Insbesondere PA12-Material wird wegen seiner hervorragenden mechanischen Festigkeit und Schlagzähigkeit bevorzugt.

4. Ideal für funktionales Design

Die selektive Lasersintertechnologie eignet sich besonders für Anwendungen, bei denen das Design stark von spezifischen Funktionalitäten abhängt, wie z. B. Flexibilitätsmechanismen. Im SLS-Prozess3D-Produktewerden direkt im Kraftbett umgeformt, ohne dass Stützstrukturen erforderlich sind, wodurch komplexe Merkmale wie interne bewegliche Teile und überhängende Strukturen in einer Weise dargestellt werden können, die mit der traditionellen Fertigung nur schwer zu erreichen ist. Darüber hinaus können sogar mehrere Teile als integral montierte Einheit gedruckt werden.

5. Umfangreiche Flexibilität bei der Materialauswahl

Die SLS-Technologie bietet eine extrem große Auswahl an Materialoptionen, und dieses Sortiment wird weiter ausgebaut. Egal, ob Sie nach starken und langlebigen Materialien suchen oder weiche und flexible Materialien bevorzugen, der SLS-Druck kann die Anforderungen problemlos erfüllen. Diese Eigenschaft verleiht SLS eine große Flexibilität bei der Materialauswahl. Besonders erwähnenswert ist, dass sich der Benutzer dank eines einzigartigen Designs keine Sorgen über die Unannehmlichkeiten der Druckerreinigung machen muss, wenn er verschiedene Pulvermaterialien wechselt.

6. Ausgezeichnete Teilequalität und Detailpräsentation

In Bezug auf die Maßgenauigkeit weisen selektive Lasersinterteile eine starke Wettbewerbsfähigkeit auf und können als führend in der Rapid-Prototyping-Technologie bezeichnet werden.Die SLS-Technologie ermöglicht die einfache Herstellung von feinen Elementenwie z. B. dünne vertikale Wände, die ein extrem hohes Qualitätsniveau der Produkte belegen. Im Wesentlichen ermöglicht die SLS-Technologie die Erstellung leichter und effizienter Formen.

7.Vorteile des Verzichts auf Stützkonstruktionen

Ein wesentlicher Vorteil des selektiven Lasersinterns im Vergleich zu vielen anderen additiven Fertigungstechnologien, wie z. B. der Stereolithographie, besteht darin, dass keine Stützstrukturen erforderlich sind. Während des Druckprozesses fungiert das Pulver selbst als selbsttragendes Element. Da das Pulver gleichmäßig den gesamten Druckbereich bedeckt, ist das gedruckte Teil im Wesentlichen selbsttragend, wodurch der Bedarf an arbeits- und ressourcenintensiven Nachbearbeitungsschritten erheblich reduziert wird.

Was sind die Grenzen von SLS?

Obwohl das Selektive Lasersintern (SLS) eine der effizientesten Methoden im Bereich des 3D-Drucks ist, bringt es auch einige inhärente Einschränkungen und Mängel mit sich.

1. Dimensionsschrumpfung während des Abkühlens

A-durNachteil der SLS-Technologieist die mögliche Maßschrumpfung, die durch die Abkühlphase nach Abschluss der Produktion verursacht wird. Obwohl das Druckbett vorgewärmt ist, um Temperaturunterschiede zu eliminieren und die Schrumpfung zu minimieren, können sich die Abmessungen des Produkts nach dem Abkühlen aufgrund der thermischen Ausdehnung und Kontraktion erheblich ändern.

2. Problem der Oberflächenrauheit

SLS-Teile neigen dazu, weniger als glatte Oberflächen zu habenaufgrund der Pulverpartikel, die in ihrem Herstellungsprozess verwendet werden. Diese Pulver schmelzen während des Schmelzprozesses möglicherweise nicht vollständig zusammen, wodurch die Oberfläche des Teils porös erscheint, was sein Aussehen und seine Textur beeinträchtigt.

3. Komplexer Nachreinigungsprozess

Eine weitere Herausforderung mitSLS-Technologie ist die Komplexitätvon nachfolgenden Reinigungsvorgängen. Dieser Prozess erfordert das Trennen der gedruckten Teile von den Klumpen aus Metall oder Polymerpulver (d. h. Auspacken) und den Einsatz von Druckluft zur Reinigung des Endprodukts. Dieser Schritt kann ziemlich mühsam sein.

Sicherheitsrisiken von pulverförmigen Materialien

Die feinen Pulver, die in der SLS-Technologie verwendet werden, insbesondere Metallpulver, können eine potenzielle Bedrohung für die Gesundheit der menschlichen Atemwege darstellen. Einige Pulver können nicht nur Atemwegsprobleme verursachen, sondern auch explosiv sein, so dass strenge Sicherheitsmaßnahmen und Schutzausrüstung getroffen werden müssen.

4.Einschränkungen bei der Gestaltung und Materialauswahl

Für Anwender, die an Fused Deposition Modeling (FDM) gewöhnt sind,Das Entwerfen von SLS-Teilen kann mit einer gewissen Lernkurve verbunden seinDenn es gibt erhebliche Unterschiede in den Designphilosophien der beiden Technologien. Darüber hinaus sind die verfügbaren Materialoptionen für die SLS-Produktion relativ begrenzt, was bedeutet, dass es möglicherweise nicht für alle Arten von 3D-Druckanwendungen geeignet ist.

Was sind die Anwendungen des selektiven Lasersinterns?

Das selektive Lasersintern (SLS) als fortschrittliche 3D-Drucktechnologie hat ein breites Anwendungsspektrum. Im Folgenden finden Sie eine detaillierte Zusammenfassung der wichtigsten Anwendungsbereiche der SLS-Technologie:

1. Luft- und Raumfahrtindustrie

Die Technologie des selektiven Lasersinterns (SLS) hat ihren einzigartigen Anwendungswert in der Luft- und Raumfahrt unter Beweis gestellt. Die Industrie hat die SLS-Technologie mit dem Ziel eingeführt, die Zykluszeiten in der Fertigung zu verkürzen. Ingenieure nutzen die additive Fertigungstechnologie zur Herstellung von Teilen, eine Änderung, die nicht nur die Kosten senkt, sondern auch die Produktionszeit erheblich verkürzt. Die Fortschritte in der Luft- und Raumfahrtindustrie haben auch von der Entwicklung neuer Hochtemperaturwerkstoffe profitiert. Die additive Fertigung ist seit langem ein wichtiger Bestandteil von Anwendungen in der Luft- und Raumfahrt. Die jüngsten technologischen Fortschritte haben gezeigt, dass die SLS-Technologie die betriebliche Effizienz der Lieferkette in der Luft- und Raumfahrt weiter verbessern kann. In der Luft- und Raumfahrt hat die SLS-Technologie einen tiefgreifenden Einfluss vom Produktdesign über die Teileproduktion bis hin zur Montage und Wartung. Als effizientes Mittel zum Rapid Prototyping spart es der Industrie wertvolle Zeit und Geld während des gesamten Produktentwicklungszyklus.

2. Medizinische Industrie

In der Medizinbranche wird die Technologie des selektiven Lasersinterns (SLS) schrittweise zunehmend eingesetzt. Obwohl die SLS-Technologie ursprünglich für die Fertigung konzipiert wurde, hat sie ein großes Potenzial gezeigt und im medizinischen Bereich große Aufmerksamkeit erregt. Traditionelle Herstellungsmethoden für chirurgische Instrumente und implantattaugliche Materialien beruhen hauptsächlich auf dem Gießen oder der maschinellen Bearbeitung. Mit dem Einsatz von SLS-Druckern kann die Medizinbranche jedoch schnell Modelle, Werkzeuge und Teile herstellen. In Bereichen wie Orthopädie, Biomedizintechnik, Zahnmedizin und Neurochirurgie wurde die SLS-Technologie zur Erstellung von Strukturmodellen eingesetzt. Diese Modelle spielen eine wichtige Rolle bei der medizinischen Diagnose, der Behandlungsplanung und der Implantatherstellung. Darüber hinaus wird die SLS-Technologie intensiv untersucht, um Implantate mit einzigartigen geometrischen Eigenschaften zu schaffen, wie z. B. Gewebereparaturgerüste. Mit dem Fortschritt der Technologie hat das SLS-Modell seine Wirksamkeit bei einer Vielzahl von chirurgischen Eingriffen bewiesen und es wird erwartet, dass es weitere Anwendungen im medizinischen Bereich eröffnen wird.

3. Automobilindustrie

DasAnwendung der selektiven Lasersintertechnologie (SLS) in der AutomobilindustrieDas ist nicht verwunderlich, vor allem angesichts der kontinuierlichen technologischen Innovation in dieser Branche. Die SLS-Technologie wird nicht nur in der Massenproduktion von Automobilen eingesetzt, sondern hilft Rennteams auch dabei, innovative Designs zu entwickeln und bei höheren Geschwindigkeiten zu testen. Die Formel 1 ist ein hervorragendes Beispiel für eine Rennorganisation, die die SLS-3D-Drucktechnologie erfolgreich einsetzt und es ermöglicht, Teile schnell zu produzieren, zu testen und zu optimieren, um eine überlegene Leistung zu gewährleisten. Neben Kern- und Komplexkomponenten spielt die SLS-Technologie eine Schlüsselrolle bei der Gestaltung der aerodynamischen Struktur des Rennsports.

4. Rapid-Prototyping-Anwendungen

Im Vergleich zu anderen additiven FertigungsverfahrenMit der Selektiven Lasersintertechnologie (SLS) werden Materialien hergestelltmit ähnlichen Eigenschaften wie maschinell bearbeitete Teile. Das bedeutet, dass SLS-Teile für Funktionstests und Marketingdemonstrationen verwendet werden können, wodurch die Markteinführung neuer oder verbesserter Produkte beschleunigt wird. Mit der zunehmenden Verbreitung der SLS-Technologie in der heutigen Gesellschaft sind die Herausforderungen, Produkte auf einen breiteren Markt zu bringen, erheblich geringer geworden.

Wie schneidet SLS im Vergleich zu anderen 3D-Drucktechnologien ab?

Bei der Auswahl einer 3D-Drucktechnologie ist es wichtig, die Eigenschaften und Vorteile der verschiedenen Technologien zu verstehen. Im Folgenden finden Sie eine vergleichende Analyse des selektiven Lasersinterns (SLS) und mehrerer anderer gängiger 3D-Drucktechnologien:

| Technologie | SLS | SLA | FDM | DMLS |

|---|---|---|---|---|

| Art des Materials | Polymerpulver, Metallpulver (für DMLS) | Flüssiges lichtempfindliches Harz | Thermoplastische Filamente | Metallpulver |

| Oberfläche | Durchschnitt (kann durch Nachbearbeitung verbessert werden) | Sehr glatt | Allgemein (mit Lamellen) | Allgemein (metallisch, Nachbearbeitung erforderlich) |

| Präzision | Hoch | Hoch | Mittel | Hoch |

| Haltbarkeit | Hoch (Polymer), Sehr hoch (Metall DMLS) | Mittel | Mittel | Sehr hoch (metallisch) |

| Druckgeschwindigkeit | Mittel | fast | langsam | Langsam (komplexer Metalldruck) |

| Kosten | Medium (je nach Material) | Hoch (Ausrüstung & Wartung) | Niedrig (Ausrüstung & Materialien) | Hoch (Ausrüstung & Materialien) |

| Nachbearbeitung | Erforderlich (Reinigung, Aushärtung, etc.) | Erforderlich (Aushärtung, Ausbau der Stütze) | Erforderlich (Ausbau der Stütze, Schleifen) | Erforderlich (Reinigung, Ausbau der Stütze, Wärmebehandlung) |

| Design & Materialflexibilität | Hoch (eine Vielzahl von Pulvern verfügbar) | Mittel (begrenzte Harzvielfalt) | Hoch (eine Vielzahl von Kunststoffen verfügbar) | Niedrig (nur Metallpulver) |

| Anwendungsszenarien | Rapid Prototyping, Funktionsteile | Fine Prototyping, Artwork | Prototyping, Ausbildung, Heimwerken | Schnelle Fertigung von Metallbauteilen, Luft- und Raumfahrt |

Zusammenfassung

Das selektive Lasersintern ist einRapid-Prototyping-TechnologieDabei werden Pulvermaterialien mit Laserstrahlen selektiv gesintert, um Schicht für Schicht dreidimensionale Festkörper aufzubauen. Das selektive Lasersintern als effiziente, flexible und weit verbreitete 3D-Drucktechnologie verändert nach und nach das Produktionsmodell und das Designkonzept der traditionellen Fertigung. Mit der kontinuierlichen Weiterentwicklung der Technologie und der Erweiterung der Anwendungsbereiche haben wir Grund zu der Annahme, dass die SLS-Technologie in Zukunft eine immer wichtigere Rolle bei der Entwicklung der Fertigungsindustrie spielen wird.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.LSgibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

LS Team

LS ist ein branchenführendes UnternehmenSpezialisiert auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräziseCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metall,und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit mehr als 100 fortschrittlichen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Anpassung handelt, wir können Ihre Anforderungen mit einer Lieferung von nur 24 Stunden erfüllen. WählendLS-Technologiebedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com

Häufig gestellte Fragen

1.Was ist selektives Lasersintern?

Selektives Lasersintern (kurz SLS) ist eine fortschrittliche Rapid-Prototyping-Technologie, bei der ein Laserstrahl als Wärmequelle verwendet wird, um Pulvermaterialien selektiv zu sintern und durch schichtweise Akkumulation ein dreidimensionales Festkörpermodell oder -teil aufzubauen.

2.Wie funktioniert die SLS-Technologie?

Das Funktionsprinzip der SLS-Technologie basiert auf dem Prinzip des diskreten Stapelns. Zuerst wird das Pulvermaterial auf eine Temperatur leicht unterhalb seines Schmelzpunktes vorgewärmt, dann sintert der Laserstrahl computergesteuert selektiv auf Basis von Schichtquerschnittsinformationen. Nachdem eine Sinterschicht abgeschlossen ist, wird die Werkbank um eine Schicht abgesenkt, eine neue Pulverschicht aufgetragen und eine neue Querschnittsschicht gesintert. Dies wird so lange wiederholt, bis die gesamte dreidimensionale Volumenstruktur fertiggestellt ist.

3.Wie viel kostet die SLS-Technologie?

Die Kosten hängen von Faktoren wie der Auswahl des Pulvermaterials, der Teilegröße und -komplexität, den Anlageninvestitionen und den Betriebskosten ab. Im Allgemeinen kann die SLS-Technologie mehr kosten als einige andere 3D-Drucktechnologien, aber weniger als herkömmliche Herstellungsmethoden.

4.Was sind die Anwendungsbereiche der SLS-Technologie?

Da die SLS-Technologie viele der oben genannten Vorteile bietet, wird ihr Anwendungsbereich immer breiter. Gegenwärtig wird die SLS-Technologie in vielen Branchen wie Luftfahrt, Luft- und Raumfahrt, Maschinenbau, Automobile, Elektronik, Bauwesen, Medizin und bildende Kunst eingesetzt, insbesondere in Bereichen, die Rapid Prototyping, die Produktion von Kleinserienteilen und personalisierte Anpassungen erfordern, was ein großes Potenzial zeigt.

Ressource

2.Studie über Hochtemperatur-Sinterprozesse von selektiv lasergesinterten Al2O3/ZrO2/TiC-Keramiken