Wie funktioniert das Selektive Lasersintern (SLS)?

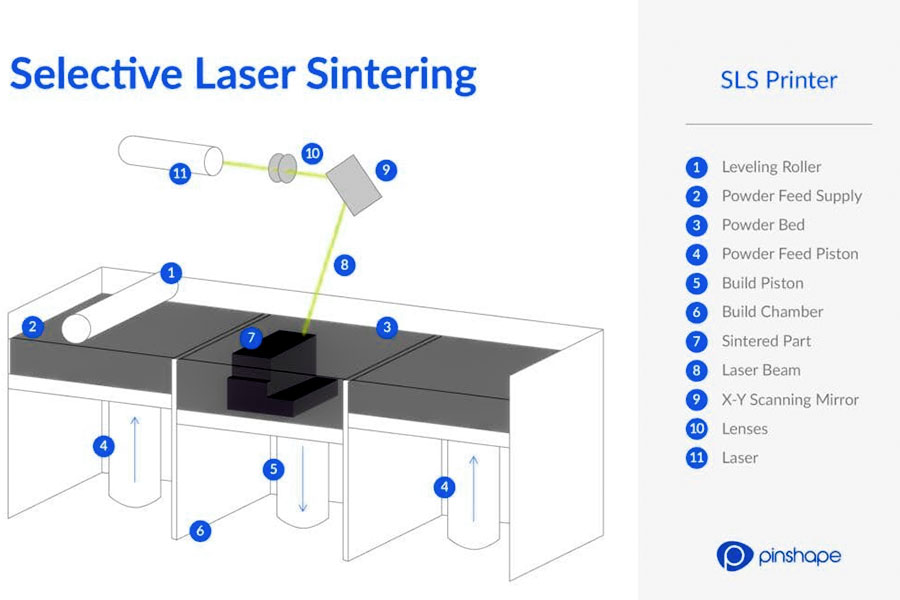

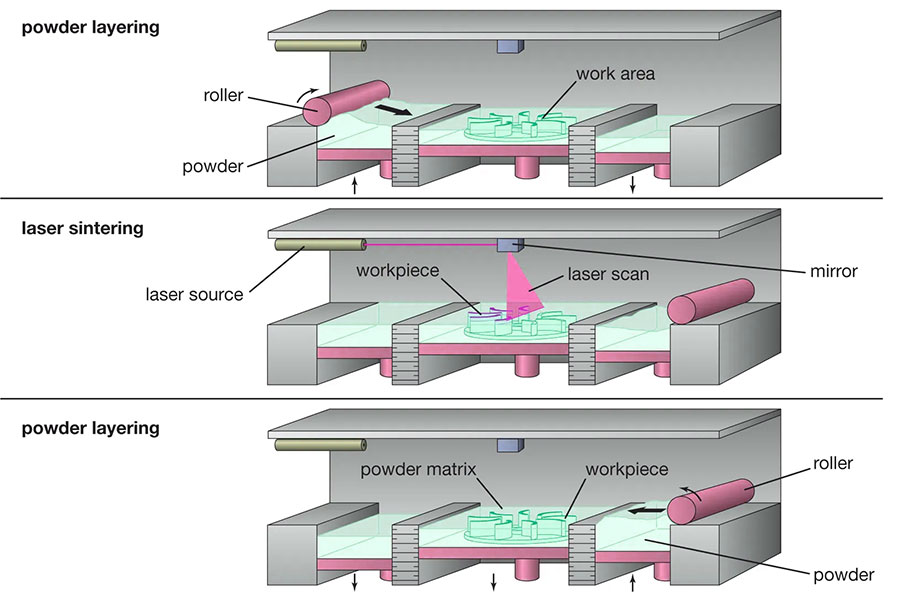

DasFunktionsprinzip der SLS-Technologiebasiert auf dem Discrete-Stacking-Prinzip. Zuerst wird das Pulvermaterial auf eine Temperatur leicht unterhalb seines Schmelzpunktes vorgewärmt, dann sintert der Laserstrahl computergesteuert selektiv auf Basis von Schichtquerschnittsinformationen. Nachdem eine Sinterschicht abgeschlossen ist, wird die Werkbank um eine Schicht abgesenkt, eine neue Pulverschicht aufgetragen und eine neue Querschnittsschicht gesintert. Dies wird so lange wiederholt, bis die gesamte dreidimensionale Volumenstruktur fertiggestellt ist.

Was sind die wichtigsten Schritte beim selektiven Lasersintern?

1. Drucken

DasSLS-Druckverfahrenist einzigartig im Vergleich zu anderen additiven Fertigungsverfahren wie z.B.Fused Deposition Modeling (FDM). Zuerst wird das Rohpulver vorgewärmt (damit der Laser weniger Energie benötigt) und in einer dünnen Schicht auf der Baukammerplattform abgeschieden. Der Laser scannt oder fotografiert dann Scheiben des Pulvers, so dass ihre Form dem Modell des Querschnitts entspricht, und sintert das Material dabei. Das verbleibende ungeschmolzene Pulver dient als Stützschicht, wenn die Baukammer um eine Ebene abgesenkt und mehr Material hinzugefügt wird. Dieser Vorgang wird wiederholt, bis der Build abgeschlossen ist.

2. Abkühlen

Anschließend wird das gedruckte Teil auf einem heißen Pulverbett aufgehängt. Um Fehler zu reduzieren und die Dimensionsstabilität zu verbessern, muss die Baukammer gleichmäßig gekühlt werden, was bis zur Hälfte der gesamten Bauzeit ausmachen kann. Diese Abkühlung sollte allmählich erfolgen, und die Kühlung der Baukammer kann mechanische Defekte reduzieren und dazu beitragen, Verzug zu reduzieren.

3.Nachbearbeitung

Nach dem Abkühlen wird überschüssiges Pulver entfernt und recycelt. Um Teile aus der Baukammer zu recyceln, müssen die Teile manuell gesiebt werden, um überschüssiges Pulver zu entfernen, und dann mit Druckluft gereinigt werden, um sie für die Endverarbeitung vorzubereiten. SLS-Teile sind bekannt für ihre einzigartigenOberflächengüte durch den Sinterprozess. Um hervorragende Materialeigenschaften und Oberflächenqualität zu erzielen, können die Teile nachbearbeitet werden - mit Hilfe von Sandstrahlen und Medientrommeln, um die Oberflächengüte zu verbessern.

Was sind die Vor- und Nachteile des selektiven Lasersinterns?

DasVor- und Nachteile der Selektiven Lasersintertechnologie (SLS)sind wie folgt:

| Vorteile | Benachteiligungen |

| Beim Verfahren des selektiven Lasersinterns (SLS) benötigen die Teile keine zusätzlichen Stützmaterialien, da das Pulver selbst als Träger fungiert. Solange der Pulveraustragsweg ausgelegt ist, können komplexe innere Strukturen problemlos gedruckt werden. | Im Vergleich zu anderen 3D-Drucktechnologien wie dem Fused Deposition Modeling (FDM) sind die für das selektive Lasersintern (SLS) verfügbaren Materialtypen relativ klein. Bei SLS können Materialien wie Nylon, Polystyrol und TPU verwendet werden, wobei Nylon aufgrund seiner hervorragenden Eigenschaften das am häufigsten verwendete Material ist. |

| Obwohl bei der SLS-Technologie in der Regel weißes, schwarzes oder graues Nylonpulver verwendet wird, können diese Teile nach dem Druck durch einen Färbeprozess in einer Vielzahl verschiedener Farben erscheinen. | Da die Kunststoffpartikel beim SLS-Druckprozess nicht vollständig zu einer homogenen Substanz verschmolzen werden, sondern erst durch Sintern an den Enden der Partikel miteinander verbunden werden, bleiben winzige Lücken in den gedruckten Teilen, die die Teile porös erscheinen lassen. |

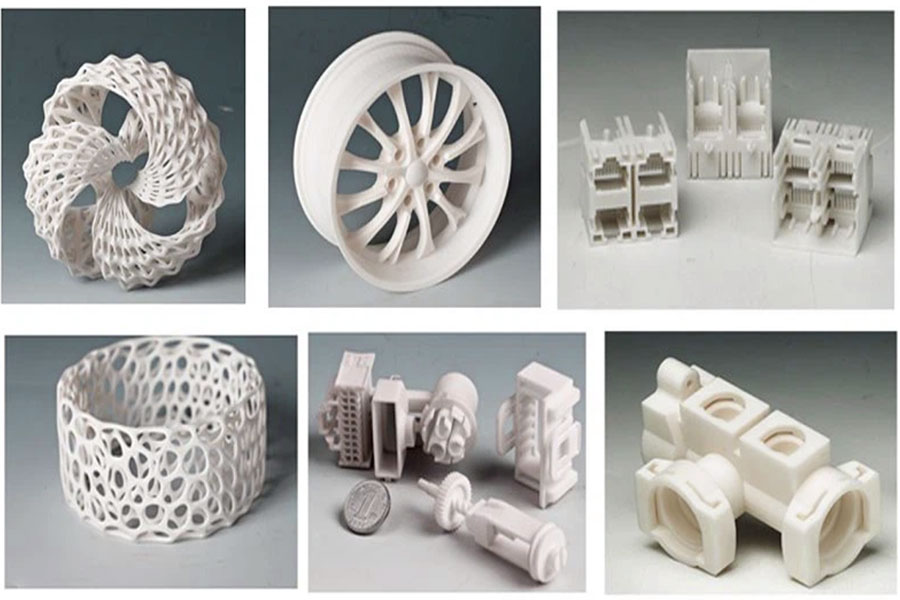

| Die SLS-Technologie ist in der Lage, Teile mit sehr feinen und sehr detaillierten Merkmalen zu drucken. Dies ist auf die extrem geringe Größe des Laserfokus zurückzuführen, wodurch die kleinste Merkmalsgröße bis zu 0,75 mm gedruckt werden kann. | Während des SLS-Druckprozesses können nur etwa 50% des ungenutzten Pulvers recycelt werden. Das bedeutet, dass im Laufe der Zeit ein erheblicher Teil des Materials nicht wiederverwendbar sein wird. Im Vergleich zu Technologien wie FDM oder Stereolithographie (SLA) hat SLS eine gewisse Verschwendung bei der Materialverwertung. |

|

Im Vergleich zu Technologien wie Fused Deposition Modeling (FDM) oder sogar Stereolithographie (SLA) ist die Druckgeschwindigkeit von SLS relativ hoch, da jede Pulverschicht fast sofort vom Laser gesintert werden kann. |

Im Vergleich zu SLA und FDM sind die Kosten der SLS-Drucktechnologie höher, vor allem, weil die Kerntechnologie - die Verwendung von Lasern zum Materialsintern - relativ komplex und professionell ist. |

Welche Materialien werden beim selektiven Lasersintern verwendet?

Beim selektiven Lasersintern (SLS) werden hauptsächlich folgende Arten von Materialien verwendet:

1. Kunststoffpulver:

- Nylon:einschließlich PA12, PA11 usw., ist eines der am häufigsten verwendeten Materialien in der SLS-Technologie. Nylon verfügt über gute mechanische Eigenschaften und thermische Stabilität, wodurch es sich für die Herstellung einer Vielzahl von Funktionsteilen und Prototypen eignet.

- Thermoplastisches Polyurethan (TPU):TPU hat eine ausgezeichnete Elastizität und Verschleißfestigkeit und eignet sich daher für Anwendungen, die ein gewisses Maß an Flexibilität und Haltbarkeit erfordern.

Darüber hinaus können solcheMaterialien wie Polystyrol (PS), Polycarbonat (PC), ABS,usw. werden auch in der SLS-Technologie verwendet, werden aber weniger verwendet als Nylon und TPU.

2. Metallpulver:

Obwohl Metallpulver in der SLS-Technologie kein Mainstream-Material ist, wird es auch in einigen speziellen Anwendungen eingesetzt.Metallpulver wie Titan, Aluminium, Edelstahl usw. können unter geeigneten Prozessbedingungen zur Herstellung von Teilen mit metallischen Eigenschaften durch die SLS-Technologie verwendet werden. Es ist jedoch zu beachten, dass das SLS-Verfahren des Metallpulvers oft als selektives Laserschmelzen (SLM) bezeichnet wird, was sich von SLS im Prozess unterscheidet.

3. Verbundpulver:

Kompositpulver ist ein Pulver, das durch Mischen von zwei oder mehr Materialien entsteht. In der SLS-Technologie können Verbundpulver verwendet werden, um die Festigkeit, Härte oder andere spezielle Eigenschaften von Teilen zu erhöhen. Durch das Mischen von Glas- oder Kohlefaser mit Kunststoffpulver können beispielsweise Teile mit höherer Festigkeit und Steifigkeit hergestellt werden.

4. Keramikpulver:

Auch in der SLS-Technologie kommen keramische Pulver zum Einsatz, werden aber seltener verwendet als Kunststoff- und Metallpulver. Keramische Pulver werden häufig mit einem Bindemittel verwendet, das die Keramikpartikel während des Sinterprozesses schmilzt und zu einem dichten Keramikteil verbindet.

Wie schneidet SLS im Vergleich zu anderen 3D-Druckverfahren ab?

1. SLS vs. SLA (Stereolithographie):

- SLA-Technologie verfestigt flüssiges Harz durch Laserbestrahlung, wodurch eine sehr glatte Oberflächenqualität erzeugt wird.

- Im Gegensatz dazu werden bei der SLS-Technologie pulverförmige Materialien verwendet und durch Lasersintern verfestigt. Die resultierenden Teile weisen im Allgemeinen stärkere innere Strukturen und eine höhere mechanische Festigkeit auf, obwohl ihre Oberflächen möglicherweise eine zusätzliche Bearbeitung erfordern, um Glätte zu erreichen.

2.SLS vs. FDM (Fused Deposition Modeling):

- Die FDM-Technologie baut Objekte Schicht für Schicht auf, indem thermoplastische Materialien extrudiert werden, was relativ kostengünstig und einfach zu bedienen und zu warten ist.

- Die SLS-Technologie bietet jedoch im Allgemeinen eine höhere Präzision und eine bessere Verbindung zwischen den Schichten, was zu haltbareren und stärkeren Teilen führt. Darüber hinaus verwendet SLS eine breitere Palette von Pulvermaterialien, darunter Hochleistungsmaterialien wie Nylon und TPU.

3. SLS vs. SLM (selektives Laserschmelzen):

- Die SLM-Technologie ist speziell für den Metalldruck konzipiert. Es verwendet hochenergetische Laserstrahlen, um Metallpulver vollständig zu schmelzen und zu einem Feststoff zu verfestigen, der für die Herstellung hochpräziser Metallteile geeignet ist.

- Im Gegensatz dazu konzentriert sich die SLS-Technologie hauptsächlich auf das Sintern von Polymerpulvern (Kunststoffen). Es kann zwar auch mit bestimmten Verbundwerkstoffen und keramischen Werkstoffen umgehen, hat aber nicht die Vorteile von SLM inMetalldruck.

Was sind die Anwendungen des selektiven Lasersinterns?

Die Technologie des selektiven Lasersinterns (SLS) hat mit ihren einzigartigen Vorteilen in vielen Bereichen breite Anwendung gefunden. Im Folgenden finden Sie eine detaillierte Beschreibung der Anwendungsbereiche:

1. Luft- und Raumfahrtindustrie

Die Technologie des selektiven Lasersinterns (SLS) hat ihren einzigartigen Anwendungswert in der Luft- und Raumfahrt unter Beweis gestellt. Die Industrie hat die SLS-Technologie mit dem Ziel eingeführt, die Zykluszeiten in der Fertigung zu verkürzen. Ingenieure nutzen die additive Fertigungstechnologie zur Herstellung von Teilen, eine Änderung, die nicht nur die Kosten senkt, sondern auch die Produktionszeit erheblich verkürzt. Die Fortschritte in der Luft- und Raumfahrtindustrie haben auch von der Entwicklung neuer Hochtemperaturwerkstoffe profitiert. Die additive Fertigung ist seit langem ein wichtiger Bestandteil von Anwendungen in der Luft- und Raumfahrt. Die jüngsten technologischen Fortschritte haben gezeigt, dass die SLS-Technologie die betriebliche Effizienz der Lieferkette in der Luft- und Raumfahrt weiter verbessern kann. In der Luft- und Raumfahrt hat die SLS-Technologie einen tiefgreifenden Einfluss vom Produktdesign über die Teileproduktion bis hin zur Montage und Wartung. Als effizientes Mittel zum Rapid Prototyping spart es der Industrie wertvolle Zeit und Geld während des gesamten Produktentwicklungszyklus.

2. Medizinische Industrie

In der Medizinbranche wird die Technologie des selektiven Lasersinterns (SLS) schrittweise zunehmend eingesetzt. Obwohl die SLS-Technologie ursprünglich für die Fertigung konzipiert wurde, hat sie ein großes Potenzial gezeigt und im medizinischen Bereich große Aufmerksamkeit erregt. Traditionelle Herstellungsmethoden für chirurgische Instrumente und implantattaugliche Materialien beruhen hauptsächlich auf dem Gießen oder der maschinellen Bearbeitung. Mit dem Einsatz von SLS-Druckern kann die Medizinbranche jedoch schnell Modelle, Werkzeuge und Teile herstellen. In Bereichen wie Orthopädie, Biomedizintechnik, Zahnmedizin und Neurochirurgie wurde die SLS-Technologie zur Erstellung von Strukturmodellen eingesetzt. Diese Modelle spielen eine wichtige Rolle bei der medizinischen Diagnose, der Behandlungsplanung und der Implantatherstellung. Darüber hinaus wird die SLS-Technologie intensiv untersucht, um Implantate mit einzigartigen geometrischen Eigenschaften zu schaffen, wie z. B. Gewebereparaturgerüste. Mit dem Fortschritt der Technologie hat das SLS-Modell seine Wirksamkeit bei einer Vielzahl von chirurgischen Eingriffen bewiesen und es wird erwartet, dass es weitere Anwendungen im medizinischen Bereich eröffnen wird.

3. Automobilindustrie

DasAnwendung der selektiven Lasersintertechnologie (SLS) in der AutomobilindustrieDas ist nicht verwunderlich, vor allem angesichts der kontinuierlichen technologischen Innovation in dieser Branche. Die SLS-Technologie wird nicht nur in der Massenproduktion von Automobilen eingesetzt, sondern hilft Rennteams auch dabei, innovative Designs zu entwickeln und bei höheren Geschwindigkeiten zu testen. Die Formel 1 ist ein hervorragendes Beispiel für eine Rennorganisation, die die SLS-3D-Drucktechnologie erfolgreich einsetzt und es ermöglicht, Teile schnell zu produzieren, zu testen und zu optimieren, um eine überlegene Leistung zu gewährleisten. Neben Kern- und Komplexkomponenten spielt die SLS-Technologie eine Schlüsselrolle bei der Gestaltung der aerodynamischen Struktur des Rennsports.

4. Rapid-Prototyping-Anwendungen

Im Vergleich zu anderen additiven FertigungsverfahrenMit der Selektiven Lasersintertechnologie (SLS) werden Materialien hergestelltmit ähnlichen Eigenschaften wie maschinell bearbeitete Teile. Das bedeutet, dass SLS-Teile für Funktionstests und Marketingdemonstrationen verwendet werden können, wodurch die Markteinführung neuer oder verbesserter Produkte beschleunigt wird. Mit der zunehmenden Verbreitung der SLS-Technologie in der heutigen Gesellschaft sind die Herausforderungen, Produkte auf einen breiteren Markt zu bringen, erheblich geringer geworden.

Was sind die gängigen Nachbearbeitungsmethoden für SLS-Teile?

SLS-Teile (Selektives Lasersintern) können auf verschiedene Weise nachbearbeitet werden, um die Oberflächenqualität, die Leistung und die spezifischen Anwendungsanforderungen des Teils zu verbessern. Hier sind einige gängigeMethoden zur Nachbearbeitung von SLS-Teilen:

- Entfernung von Pulvern:Nachdem das Teil geformt ist, haftet überschüssiges Pulver an der Oberfläche und muss entfernt werden. In der Regel wird der größte Teil des umgebenden Pulvers mit einem Pinsel weggefegt. Das restliche Pulver kann durch mechanische Vibration, Mikrowellenvibration, Wind aus verschiedenen Richtungen oder Druckluft entfernt werden. Darüber hinaus können die Formteile auch in ein spezielles Lösungsmittel getaucht werden. Das Lösungsmittel kann das verstreute Pulver auflösen, löst jedoch nicht die verfestigten und geformten Teile auf, wodurch der Zweck der Pulverentfernung erreicht wird.

- Flachschleifen:DasZweck des Schleifens ist es, verschiedene Grate und Verarbeitungslinien auf dem Teilerohling zu entfernenund um Details zu reparieren, die während der Verarbeitung fehlen oder nicht verarbeitet werden können. Das Schleifen wird in der Regel in das Primärpolieren und das Nachpolieren unterteilt, das von Hand durchgeführt wird. Die am häufigsten verwendeten Werkzeuge sind Feilen und Schleifpapier. Verwenden Sie zum einmaligen Polieren zwei oder mehr Sorten Schleifpapier mit einer Körnung von 180 bis 360, in der Reihenfolge von grob nach fein, bis sich die Oberfläche des Werkstücks glatt anfühlt. Die Nachpolitur erfolgt nach dem Trocknen der gesprühten Harzmischung. Verwenden Sie Schleifpapier mit einer Körnung von 360 ~ 600, um die Oberfläche des Werkstücks auf eine Dicke von 35 ~ 50 μm zu polieren, um eine gute Haftung zwischen der Oberfläche des Werkstücks und dem Decklack zu gewährleisten.

- Oberflächen-Sandstrahlen:Verwenden Sie Sprühmaterial mit einer Größe von 75 ~ 115 μm (z. B. Glasgarn, Aluminiumoxidsand, Keramiksand usw.), um die Oberfläche des Teils zu sandstrahlen. Das Sandstrahlen kann nicht nur überschüssiges Pulver auf der Oberfläche des Werkstücks abblasen, sondern auch die Oberfläche des Werkstücks aufschlagen und schleifen, was zu einer leichten Verformung der Oberfläche führt, wodurch ein Teil der Eigenspannung nach der Bearbeitung beseitigt, die mechanischen Eigenschaften der Werkstückoberfläche verbessert, die Ermüdungsbeständigkeit verbessert und die Haftung auf der Beschichtung verbessert wird.

- Sprühen und Tauchen: Beim Sprühen wird eine bestimmte Harzmischung versprüht(wie z.B. Epoxidharz, EP-Härter, absoluter Alkohol, etc.) oder Polyester-Farbmischung auf der Oberfläche des Teils, um eine Schutzschicht oder dekorative Schicht zu bilden. Die gespritzte Harzschicht kann die Unebenheiten der Oberflächenpartikel des Teils füllen und die Oberflächenhärte erhöhen. Bei der Imprägnierung werden flüssige nichtmetallische Substanzen in die Poren des porösen SLS-Körpers getaucht. Die Größe der imprägnierten Teile ändert sich kaum. Der Trocknungsprozess erfordert die Kontrolle von Parametern wie Temperatur, Luftfeuchtigkeit und Luftstrom.

- Wärmebehandlung:Für Teile wie Metall- oder Keramikpulver, die lasergesintert wurden,eine Wärmebehandlung erforderlich ist, um ihre mechanischeund thermische Eigenschaften. Die Wärmebehandlung umfasst Schritte wie Erhitzen, Halten und Kühlen. Durch atomare Diffusion und andere Verfahren wird die Form des gesinterten Teils beibehalten und die Dichte und Festigkeit verbessert.

- Polieren:Polieren ist die weitere Glättung der Oberfläche des Teils, um eine höhere Oberflächengüte und einen höheren Glanz zu erhalten. Das Polieren erfolgt in der Regel mit Werkzeugen wie Polierpaste und Poliertuch.

- Beschichtung:Bei der Beschichtung wird eine Schicht aus wasserdichter, korrosionsbeständiger, starker und schöner Schutzschicht auf die Oberfläche der Teile aufgetragen, um die Lebensdauer und Ästhetik der Teile zu verbessern. Häufig verwendetZu den Beschichtungsmaterialien gehören verschiedene Beschichtungen, Lackeetc.

Warum sollten Sie sich für den Online-3D-Druck-Service von LS entscheiden?

- Multimaterial-Verarbeitung:Wir sind in der Lage, eine Vielzahl von Materialien zu verarbeiten, egal welche Materialteile Sie verarbeiten müssen, wir könnenBieten Sie professionelle Lösungen an.

- Wettbewerbsfähige Preise:Wir bieten wettbewerbsfähige Preise und kostengünstige Lösungen, um sicherzustellen, dass Kunden den größten Vorteil bei der Kostenkontrolle erzielen.

- Kundenspezifische Dienstleistungen:Bieten Sie maßgeschneiderte Lösungen basierend auf den Designanforderungen und -spezifikationen der Kunden, um sicherzustellen, dass die Teile ihren individuellen Anforderungen entsprechen.

- Schnelle Lieferung:Wir verfügen über effiziente Produktionsprozesse und flexible Produktionspläne, die es uns ermöglichen, Kundenaufträge pünktlich zu liefern und dringende Projektanforderungen zu erfüllen.

Zusammenfassung

Beim selektiven Lasersintern (SLS) werden Pulvermaterialien mit einem hochenergetischen Laserstrahl Schicht für Schicht gescannt und gesintert, um ein dreidimensionales Festkörpermodell zu erstellen. Diese Technologie kombiniert die Vorteile von Computer-Aided Design (CAD) und Lasertechnologie, um revolutionäre Veränderungen in der Fertigungsindustrie herbeizuführen. Die Selektive Lasersintertechnologie (SLS) bietet als fortschrittliche Rapid-Prototyping-Technologie breite Anwendungsperspektiven und ein enormes Entwicklungspotenzial in der Fertigung. Durch kontinuierliche technologische Innovation und Anwendungserweiterung wird die SLS-Technologie mehr Innovationen und Veränderungen in die Fertigungsindustrie bringen.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.LSgibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

LS Team

LS ist ein branchenführendes UnternehmenSpezialisiert auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräziseCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metall,und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit mehr als 100 fortschrittlichen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Anpassung handelt, wir können Ihre Anforderungen mit einer Lieferung von nur 24 Stunden erfüllen. WählendLS-Technologiebedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com

Häufig gestellte Fragen

1.Wie funktioniert das selektive Lasersintern?

Das Funktionsprinzip des selektiven Lasersinterns basiert auf dem Prinzip des diskreten Stapelns. Zuerst wird das Pulvermaterial auf eine Temperatur leicht unterhalb seines Schmelzpunktes vorgewärmt, dann sintert der Laserstrahl computergesteuert selektiv auf Basis von Schichtquerschnittsinformationen. Nachdem eine Sinterschicht abgeschlossen ist, wird die Werkbank um eine Schicht abgesenkt, eine neue Pulverschicht aufgetragen und eine neue Querschnittsschicht gesintert. Dies wird so lange wiederholt, bis die gesamte dreidimensionale Volumenstruktur fertiggestellt ist.

2.Welche Rolle spielt der Laserstrahl während des SLS-Prozesses?

Beim SLS-Verfahren besteht die Hauptaufgabe des Laserstrahls darin, Energie bereitzustellen, um die Pulverpartikel schnell zu schmelzen und miteinander zu verbinden. Der Scanpfad und die Leistung des Laserstrahls werden auf der Grundlage der Slicing-Daten präzise gesteuert, um die Genauigkeit und Präzision des Sinterns zu gewährleisten.

3.Welche Rolle spielt der Laserstrahl während des SLS-Prozesses?

Beim SLS-Verfahren besteht die Hauptaufgabe des Laserstrahls darin, Energie bereitzustellen, um die Pulverpartikel schnell zu schmelzen und miteinander zu verbinden. Der Scanpfad und die Leistung des Laserstrahls werden auf der Grundlage der Slicing-Daten präzise gesteuert, um die Genauigkeit und Präzision des Sinterns zu gewährleisten.

4.Wie sehen die Zukunftsaussichten für die selektive Lasersintertechnologie aus?

Mit der kontinuierlichen Weiterentwicklung und Innovation der Technologie wird erwartet, dass die SLS-Technologie in Bezug auf Geschwindigkeit, Genauigkeit, Materialauswahlbereich und Nachbearbeitungsmöglichkeiten weiter verbessert wird. Dies wird die Anwendung und Entwicklung der SLS-Technologie in mehr Bereichen fördern und effizientere, flexiblere und personalisiertere Produktionsmethoden in die Fertigungsindustrie bringen.

Ressource

2.Studie über Hochtemperatur-Sinterprozesse von selektiv lasergesinterten Al2O3/ZrO2/TiC-Keramiken