Selektives Lasersintern (SLS) ist ein fortschrittliches 3D-DruckverfahrenDas sintert und verschmilzt Pulverpartikel durch die Einwirkung des Lasers genau, um eine dreidimensionale Struktur zu bilden. Als effiziente, wirtschaftliche und hochpräzise additive Fertigungstechnologie eröffnet SLS effizientere Fertigungswege für eine Vielzahl von Branchen, darunter Luft- und Raumfahrt, Automobilbau, Gesundheitswesen und Konsumgüter.

Der Schlüssel zur Realisierung dieser Anwendungen liegt in den verwendeten Materialien. Bekannt für ihre außergewöhnliche Vielseitigkeit und Stärke,3D-Druck-Materialiensind in der Lage, Teile mit komplexen Strukturen, hoher Haltbarkeit, hoher Präzision und Detailreichtum zu drucken. Diese Materialien werden in einer Vielzahl von Anwendungen eingesetzt, von filigranem Schmuck bis hin zu großen Industriebauteilen, und eignen sich besonders gut für die Herstellung von Prototypen, Funktionsteilen und personalisierten Sonderanfertigungen. Dieser Leitfaden bietet eine detaillierte Aufschlüsselung der Arten von Materialien, die in SLS verwendet werden, um Ihnen ein umfassendes Verständnis zu vermitteln.

Welche Materialien werden beim Selektiven Lasersintern (SLS) verwendet?

Die häufigstenVerwendete Materialien für SLS (Selektives Lasersintern)umfassen hauptsächlich Nylon (PA12, PA11, PA6), Polypropylen (PP), TPU (thermoplastisches Polyurethan) und PEEK (Polyetheretherketon).

- Nylon 12 (PA12):Dies ist einHochleistungs-Nylon-Materialmit hervorragenden mechanischen Eigenschaften und Hitzebeständigkeit. Es wird häufig zur Herstellung von Teilen verwendet, die hohen Temperaturen und mechanischer Beanspruchung standhalten müssen. PA12 hat auch eine gute Chemikalien- und Abriebbeständigkeit, wodurch es für eine Vielzahl von industriellen Anwendungen geeignet ist.

- Nylon 11 (PA11):Ähnlich wie PA12 verfügt auch PA11 über gute mechanische Eigenschaften und eine gute Hitzebeständigkeit. Es wird häufig zur Herstellung von Teilen verwendet, die eine hohe Zähigkeit und gute Fließfähigkeit erfordern. PA11 hat auch eine ausgezeichnete Öl- und Chemikalienbeständigkeit,Dadurch eignet es sich für Anwendungen in der Automobil- und Luft- und Raumfahrt.

- Nylon 6 (PA6):PA6 ist ein häufig verwendetes Nylonmaterial mit hoher Festigkeit, Abriebfestigkeit und chemischer Beständigkeit. Es wird häufig zur Herstellung von Teilen verwendet, die höheren Belastungen standhalten müssen.PA6 hat zudem gute Verarbeitungseigenschaften und Recyclingfähigkeit, wodurch es für eine Vielzahl von industriellen Anwendungen geeignet ist.

- Polypropylen (PP): PP hat eine hohe chemische Beständigkeit und eignet sich für Automobil- und Medizinanwendungen. Beim SLS-Verfahren wird die Sinterleistung von PP-Pulver von einer Vielzahl von Prozessparametern beeinflusst, wie z. B. der Laserleistung, der Vorwärmtemperatur und der Energiedichte. Durch die Optimierung dieser Parameter können PP-Teile mit guter Formgenauigkeit, Dichte und mechanischen Eigenschaften erhalten werden.

- TPU (Thermoplastisches Polyurethan):TPU ist ein hochflexibles und elastisches Material, das häufig zur Herstellung von Teilen verwendet wirddie eine hervorragende Verschleißfestigkeit und Rückpralleigenschaften erfordern. TPU eignet sich besonders für die Herstellung von Dichtungen, Dichtungen und Schutzhüllen für elektronische Geräte. Darüber hinaus bietet es eine hervorragende Beständigkeit gegen Öle, Fette und verschiedene Lösungsmittel und ist damit ideal für Komponenten, die rauen chemischen Umgebungen ausgesetzt sind.

- PEEK (Polyetheretherketon):PEEK ist ein Hochleistungspolymer mit hervorragenden mechanischen, thermischen und chemischen Eigenschaften. PEEK hat eine hohe Glasübergangstemperatur und Schmelztemperatur, wodurch es hohen Temperaturen standhält und seine strukturelle Integrität in rauen Umgebungen beibehält. Geeignet für industrielle Anwendungen wie Luft- und Raumfahrt, Medizin und Automobilindustrie, wie z. B. die Herstellung von Zahnrädern, Halterungen und Motorkomponenten.

Welche Rolle spielt das Budget bei der Auswahl des SLS-Materials?

Hier sind einige Beispiele fürwie das Budget SLS-Material beeinflussen kannAuswahl:

- Die erste Überlegung ist,Materialkosten. Bei der Auswahl der Materialien sind die Kosten zweifellos ein Schlüsselfaktor. So sind Thermoplaste wie ungefülltes Nylon günstiger als Metalle oder Spezialpolymere wie glasfaserverstärktes Nylon. Wenn Sie ein begrenztes Budget haben, können Sie ein kostengünstigeres Material wählen und gleichzeitig sicherstellen, dass es immer noch die für Ihre Anwendung erforderlichen technischen Spezifikationen erfüllt.

- Budgetüberlegungen können sehr unterschiedlich sein zwischenPrototyping und Produktion. Während der Testphase könnten Sie versucht sein, günstigere Materialien für das Prototyping zu wählen, um Kosten zu sparen. In der Produktionsphase kann es jedoch sinnvoller sein, teurere und qualitativ hochwertigere Materialien zu wählen, wenn man die Leistung und Haltbarkeit des Produkts berücksichtigt.

- Darüber hinaus sind auch die unterschiedlichen Eigenschaften von Materialien wichtige Aspekte bei der Auswahl. Ihr Budget bestimmt, ob Sie sich für ein Material entscheiden, das eine gute Leistung bietet, aber teuer ist, oder ob Sie sich für eine günstigere Option mit bescheidener Leistung entscheiden.

- Für spezielle Anwendungsanforderungen, wie z. B. biokompatible oder flammgeschützte Materialien, sind diese speziellen Materialien tendenziell teurer. Daher wirkt sich die Größe Ihres Budgets direkt auf die Wahl dieser speziellen Materialien aus.

- Schließlich sind auch die Nachbearbeitungskosten ein Faktor, der nicht ignoriert werden kann. Bei einigen Materialien sind möglicherweise zusätzliche Verarbeitungsschritte erforderlich, wie z. B. Oberflächenbehandlung oder Wärmebehandlung, was die Gesamtkosten erhöht. Wenn Sie mit einem knappen Budget arbeiten, neigen Sie daher möglicherweise eher dazu, Materialien zu wählen, die nur minimaleNachbearbeitung.

Was sind die Vorteile von nylonbasierten SLS-Materialien?

SLS-Materialien auf Nylonbasis haben viele Vorteiledie sie im 3D-Druck und in der industriellen Fertigung weit verbreitet machen.

- Starke mechanische Eigenschaften:SLS-Materialien auf Nylonbasis bieten eine hohe Festigkeit, Zähigkeit und gute Verschleißfestigkeit und eignen sich daher ideal für die Herstellung von Funktionsprototypen und Endverbrauchsteilen. Diese Teile können großen mechanischen Belastungen standhalten und eine stabile Leistung in einer Vielzahl von Anwendungsumgebungen aufrechterhalten.

- Hitze-, chemikalien- und schlagfest:SLS-Materialien auf Nylonbasis weisen eine gute Hitze-, Chemikalien- und Schlagfestigkeit auf und eignen sich daher für den Einsatz in einer Vielzahl von industriellen Anwendungen. Diese Eigenschaften ermöglichen eine Nylon-basierteSLS-Werkstoffeum ihre strukturelle Integrität und Leistungsstabilität in Umgebungen mit hohen Temperaturen, korrosiven oder Stößen zu erhalten.

- Glatte Oberflächenbeschaffenheit:SLS-Materialien auf Nylonbasis drucken Teile mit einer glatten Oberflächenbeschaffenheit, die nur wenig zusätzliche Nachbearbeitung erfordert. DasReduziert Fertigungskosten und -zeitund verbessert gleichzeitig die Ästhetik und Praktikabilität des Teils.

Welche Metallpulver werden im SLS-Druck verwendet?

DasMetallpulver, die im SLS-Druck (Selective Laser Sintering) verwendet werden könnenumfassen hauptsächlich die folgenden:

1. Edelstahl:

- Vorteile:Hohe Festigkeit und Korrosionsbeständigkeit.

- Anwendung:Weit verbreitet in der Luft- und Raumfahrt, in medizinischen Geräten, im Automobilbau und in anderen Bereichen. Beispiel: 316LEdelstahlpulver ist im SLS-Druck weit verbreitetaufgrund seiner guten umfassenden Eigenschaften.

2. Aluminium:

- Vorteile:Geringes Gewicht, gute thermische und elektrische Leitfähigkeit.

- Anwendung:Wird hauptsächlich in der Luft- und Raumfahrt und in der Automobilindustrie und in anderen Bereichen verwendet, um das Gewicht zu reduzieren und die Energieeffizienz zu verbessern.

3. Titan:

- Vorteile:Hohe Festigkeit, geringe Dichte und gute Biokompatibilität.

- Anträge:Geeignet für medizinische Implantate und Komponenten für die Luft- und Raumfahrt. Im medizinischen Bereich werden Titanlegierungen aufgrund ihrer guten Biokompatibilität und Korrosionsbeständigkeit häufig zur Herstellung von Medizinprodukten wie orthopädischen Implantaten verwendet.

4. Kobalt-Chrom-Legierung:

- Vorteile:verschleißfest, korrosionsbeständig und gute Biokompatibilität.

- Anwendung:Ideal für zahnärztliche und medizinische Anwendungen.So werden beispielsweise Kobalt-Chrom-Legierungen im Dentalbereich häufig zur Herstellung von Zahnkronen, Brücken und anderen Restaurationen verwendet.

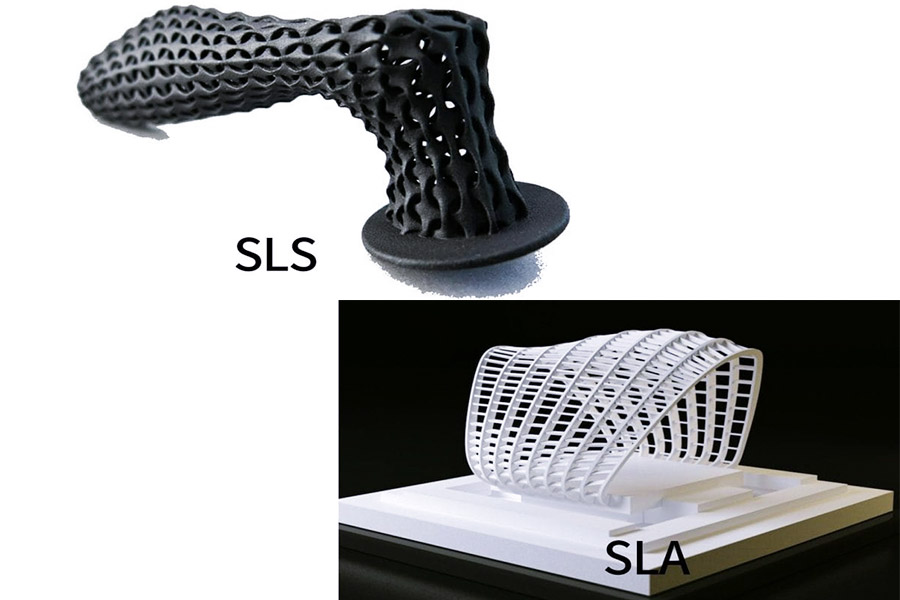

Wie schneiden SLS-Materialien im Vergleich zu SLA und FDM ab?

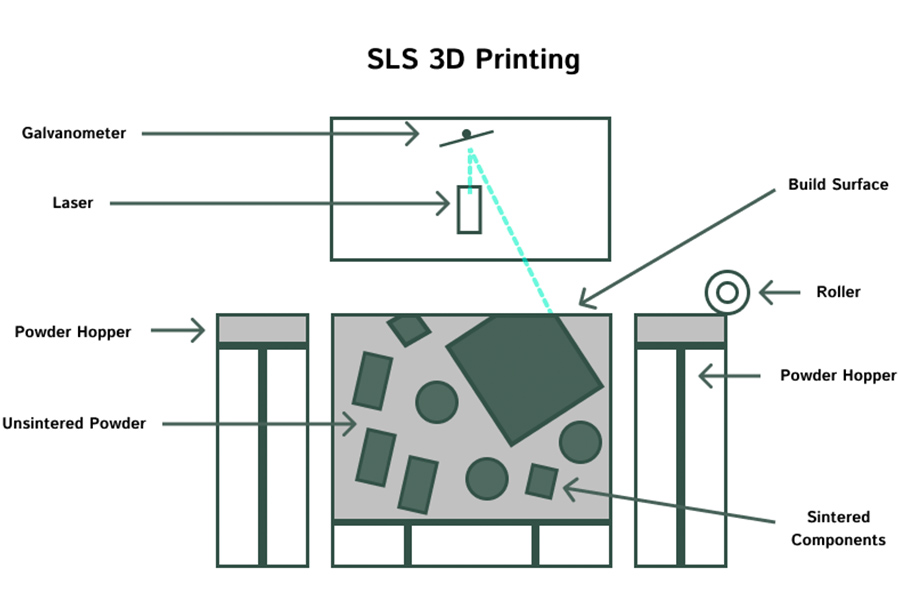

SLS (selektives Lasersintern), SLA (Stereolithographie) und FDM (Fused Deposition Modeling) sind die drei Hauptmethoden in der 3D-Drucktechnologie,Und sie verwenden jeweils unterschiedliche Materialien und Verfahren, um dreidimensionale Objekte zu schaffen. In der folgenden Tabelle wird SLS mit SLA, FDM und SLM (Selective Laser Melting) verglichen:

| SLS-Werkstoff | SLA-Material | FDM-Material | |

|---|---|---|---|

| Morphologie des Materials | Pulverform | Flüssigkeit | fadenförmig |

| Art des Materials | Kunststoffe, Metalle, Keramik und andere pulverförmige Materialien | Flüssiges lichtempfindliches Harz | Thermoplaste (z.B. PLA, ABS, etc.) |

| Materialeigenschaften | Die Pulvermaterialien sind vielfältig und können an unterschiedliche Bedürfnisse angepasst werden, wie z.B. Festigkeit, Hitzebeständigkeit usw | Das flüssige Harz hat eine glatte Oberfläche und eine hohe Präzision nach dem Aushärten | Thermoplastische Kunststoffe sind anfällig für Schmelzen und Ablagerungen, haben aber eine relativ geringe Festigkeit und Wärmebeständigkeit |

| Genauigkeit des Drucks | Moderat, die Schichtdicke liegt in der Regel zwischen 0,1 mm und 0,2 mm | Die Höhe und die Schichtdicke können bis zu 0,025 mm betragen | Relativ gering, die Schichtdicke liegt in der Regel zwischen 0,1 mm und 0,4 mm |

| Oberfläche | Abhängig von der Pulvergröße und dem Sinterprozess kann eine Nachbehandlung erforderlich sein | Glatt und zart, mit hervorragenden Details | Es gibt deutliche Schlieren und einen Treppeneffekt |

| Anforderungen an die Stützstruktur | In der Regel ist keine Stützstruktur erforderlich, und das Pulver wird auf natürliche Weise gestützt | Stützkonstruktionen müssen entworfen und hergestellt werden | Komplexe Formen können Stützstrukturen erfordern |

| Druckgeschwindigkeit | Jede Schicht ist relativ langsam und erfordert Lasersintern und -kühlung | Schnell, insbesondere bei hochpräzisen, kleinen Modellen | Mittel, geeignet für kleine bis mittlere Serienproduktion |

| Kosten für die Ausrüstung | Mittel bis hoch | Höher | Senken |

| Materialkosten | Abhängig von der Art des gewählten Pulvers | Relativ hoch | Relativ niedrig |

| Anwendungsgebiete | Automobilindustrie, Luft- und Raumfahrt, medizinische Implantate und andere hochfeste, komplexe Strukturteile | Hochpräzise Modelle für Schmuck, Medizin, Zahnmedizin, Luft- und Raumfahrt usw. | Bildung, Rapid Prototyping, Fertigung und mehr |

Zusammenfassung

Die Technologie des selektiven Lasersinterns (SLS) weist eine breite Materialverträglichkeit aufund kann eine Vielzahl von Pulvermaterialien verwenden, um physische Objekte herzustellen. Jedes dieser Pulvermaterialien verfügt über einzigartige Eigenschaften, die ausreichen, um den unterschiedlichen Anforderungen verschiedener Branchen und Anwendungsszenarien gerecht zu werden. Mit Blick auf die Zukunft, in der die SLS-Technologie weiter voranschreitet und ausgereift ist, haben wir Grund zu der Annahme, dass innovativere Materialien entwickelt werden, um den Anwendungsbereich der SLS-Technologie weiter zu erweitern.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.LSgibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

LS Team

LS ist ein branchenführendes UnternehmenSpezialisiert auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräziseCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metall,und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit mehr als 100 fortschrittlichen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Anpassung handelt, wir können Ihre Anforderungen mit einer Lieferung von nur 24 Stunden erfüllen. WählendLS-Technologiebedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com

Häufig gestellte Fragen

1.Welche Arten von Materialien werden bei der SLS-Technologie hauptsächlich verwendet?

Bei der SLS-Technologie werden hauptsächlich pulverförmige Materialien verwendet, die sich grob in mehrere Kategorien einteilen lassen, wie z. B. metallbasierte Kunststoffe, keramische Kunststoffe, Gießereisand und Polymerpulver. Verbundwerkstoffe auf Metallbasis: Bestehen aus Metallpulver und Bindemitteln, haben eine hohe Härte und Arbeitstemperatur und eignen sich für die Herstellung von Teilen, die hohen Temperaturen und hohen Drücken standhalten müssen. Kunststoff auf Keramikbasis: Er besteht aus Keramikpulver und Bindemittel. Es hat eine höhere Härte als metallbasierte Materialien und eine höhere Arbeitstemperatur. Es eignet sich auch für die Herstellung von Hochtemperaturformen. Gießereisand: Wird hauptsächlich für die Herstellung von Prototypen mit geringer Präzision verwendet. Die Hauptkomponente ist beschichteter Sand, an dessen Oberfläche polymere Bindungskomponenten befestigt sind, wie z. B. Phenolharz mit niedrigem Molekulargewicht. Polymerpulver: einschließlich Nylon (PA)-Pulver, Polycarbonat (PC)-Pulver, Polystyrol (PS)-Pulver, ABS-Pulver, Gießwachspulver usw.

2.Kann die SLS-Technologie biologisch abbaubare Materialien verwenden?

Ja, mit der Verbesserung des Umweltbewusstseins wurden immer mehr biologisch abbaubare Materialien entwickelt und in der SLS-Technologie eingesetzt. Diese Materialien können nach dem Druck von Mikroorganismen in der natürlichen Umgebung zersetzt werden, wodurch die Auswirkungen auf die Umwelt reduziert werden. Zu den gängigen biologisch abbaubaren Materialien gehören Polymilchsäure (PLA) usw.

3.Können alle Materialien, die in der SLS-Technologie verwendet werden, recycelt und wiederverwendet werden?

Die meisten der in der SLS-Technologie verwendeten Materialien, insbesondere Polymerpulvermaterialien, weisen eine hohe Recyclingfähigkeit auf. Durch spezielle Recycling- und Verarbeitungstechnologien können diese Pulver für den Druck wiederverwendet werden, wodurch Materialverschwendung und Kosten reduziert werden. Einige Sonderwerkstoffe wie metallbasierte und keramische Verbundwerkstoffe können jedoch im Recyclingprozess vor größeren Herausforderungen stehen.

4.Welche neuen Materialien können in Zukunft in der SLS-Technologie eingesetzt werden?

Mit der kontinuierlichen Entwicklung von Wissenschaft und Technologie kann die SLS-Technologie in Zukunft mehr neue Materialien verwenden. Diese Materialien können eine höhere Festigkeit, eine bessere Hitzebeständigkeit, eine bessere Biokompatibilität oder umweltfreundlichere Eigenschaften aufweisen. So entwickeln einige Forschungsteams beispielsweise Verbundwerkstoffe auf Basis der Nanotechnologie, um die mechanischen Eigenschaften und die Verschleißfestigkeit von gedruckten Teilen zu verbessern. Darüber hinaus könnte die SLS-Technologie mit dem Aufkommen der Bio-3D-Drucktechnologie in Zukunft auch mehr Biotintenmaterialien verwenden, um bioaktive Gewebe und Organe herzustellen.

Ressource

2.Studie über Hochtemperatur-Sinterprozesse von selektiv lasergesinterten Al2O3/ZrO2/TiC-Keramiken