In der verarbeitenden IndustrieEdelstahlbleche werden in einer Vielzahl von Anwendungen eingesetzt. Seine Schnittqualität spielt eine entscheidende Rolle für die Präzision und Optik des Produkts. Die Laserschneidtechnologie hat sich aufgrund ihrer hohen Effizienz, Präzision und kleinen Wärmeeinflussfläche zu einer ausgezeichneten Wahl für die Edelstahlbearbeitung entwickelt. Es gibt jedoch viele Arten von Laserschneidgeräten auf dem Markt, was schwindelerregend ist, wie wählt man das am besten geeignete Modell für Edelstahlplatten aus? Als nächstes wird in diesem Artikel darüber gesprochen, wie man das Ideal auswähltEdelstahl-Laserschneidmaschinefür Sie aus einer Reihe von Schlüsselaspekten.

Was macht einen Edelstahl-Laserschneider aus?

DasDie Edelstahl-Laserschneidmaschine verwendet einen hochenergetischen Laserstrahlum die Edelstahlplatte zu bestrahlen, so dass die Platte schnell geschmolzen, verdampft oder den Zündpunkt erreichen kann. Gleichzeitig wird die Schmelze durch einen Hochgeschwindigkeits-Luftstrom, der koaxial mit dem Balken koaxial ist, weggeblasen, um die Schneidaufgabe zu erledigen. DasDas Schneidverfahren hat eine hohe Präzision und hohe Geschwindigkeit, schmale Schnittnaht, kleine Wärmeeinflussfläche und sehr glatte Schnittfläche, die sich besonders für die Bearbeitung von metallischen Materialien wie Edelstahl eignet.

Analyse der Kernindikatoren

Bei der Auswahl einer Laserschneidmaschine aus Edelstahl gibt es mehrere Schlüsselindikatoren, auf die Sie sich konzentrieren sollten.

1. Lasertyp

| Index | Faserlaser (1μm) | CO₂-Laser (10,6 μm) |

|---|---|---|

| Absorptionsgrad | 40-50% (Edelstahl) | 5-15% (Edelstahl) |

| Effizienz beim Schneiden | Vorteil der Blechgeschwindigkeit (3 mm oder weniger) | Qualitätsvorteil der Platte (>6 mm) |

| Wirkungsgrad der photoelektrischen Umwandlung | 25% | 10% |

| Anwendbare Materialien | Auf Metallbasis (schneidbares Kupfer) | Metallisch oder nichtmetallisch |

| Betriebskosten | Gering (Energieverbrauch + Wartung) | Hoch (Gasverbrauch + Wartung) |

Vorschläge zur Auswahl:

- FürPräzisionsbearbeitung von dünnen Blechen(weniger als 3 mm dick), werden Faserlaser bevorzugt.

- Für die Bearbeitung dicker Bleche (Dicken von mehr als 10 mm) sollten Sie den Einsatz von Hochleistungs-CO₂-Lasern in Betracht ziehen.

- Wenn Sie Kupfer schneiden müssen, müssen Sie einen Faserlaser verwenden.

2. Leistungsbedarf

Die Laserleistung hat einen erheblichen Einfluss auf die Schneidfähigkeit. Beim Schneiden von Edelstahlplatten stellen unterschiedliche Dicken folgende Anforderungen an die Leistung:

- Das Schneiden von 1 mm dicken Edelstahlplatten erfordert eine Laserleistung von nicht weniger als 500 W.

- Das Schneiden von 10 mm dicken Edelstahlblechen erfordert eine Laserleistung von nicht weniger als 6.000 W.

- Die Wahl der richtigen Laserleistung kann nicht nur die Effizienz und Qualität des Schneidens gewährleisten, sondern auch Energieverschwendung vermeiden und Geräteverluste reduzieren.

3. Schnittgenauigkeit Standard

Gemäß ISO 9013:2018:

- Positioniergenauigkeit: Die Positioniergenauigkeit der X/Y-Achse beträgt ±0,03 mm.

- Wiederholgenauigkeit: bis zu ±0,02 mm.

- Rauheit der Schnittfläche: Ra überschreitet 6,5 μm bei Verwendung von Stickstoff nicht.

- Rechtwinkligkeit: Wenn dieDicke der Plattekleiner oder gleich 10 mm ist, beträgt die Abweichung von der Vertikalität nicht mehr als 0,1 mm.

4. Präzisions-Assurance-Technologie:

- Linearmotor-Antriebssystem mit einer Beschleunigung von 2G und mehr.

- Geschlossenes Regel-Servosystem, Ansprechfrequenz nicht weniger als 1 kHz.

- Autofokus-Schneidkopf, dynamische Reaktionszeit von weniger als oder gleich 50 ms.

Was ist das Funktionsprinzip der Edelstahl-Laserschneidmaschine?

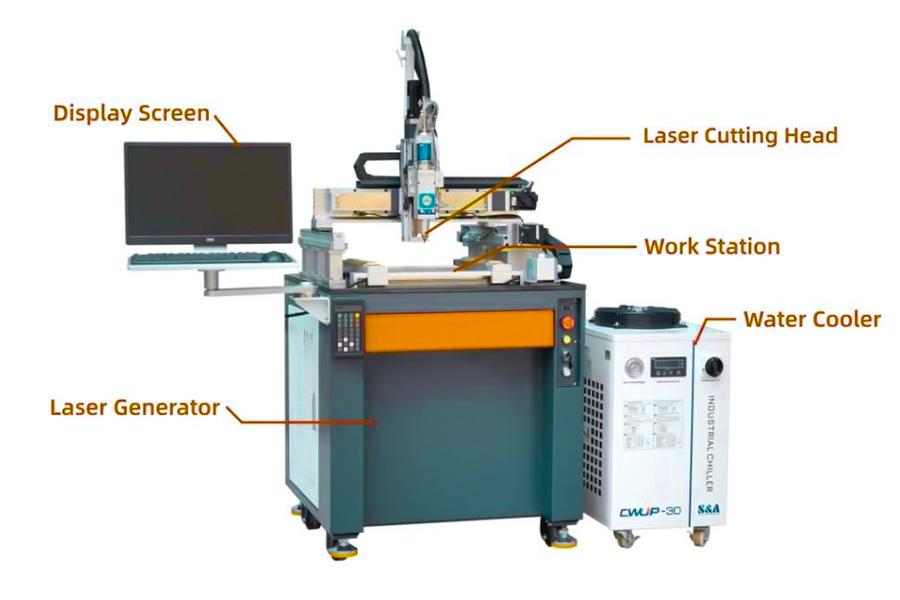

Laserschneidmaschinen aus Edelstahl sind auf einen Laserstrahl mit hoher Energiedichte angewiesen, um Edelstahl präzise zu schneidenund der Workflow sieht wie folgt aus:

1. Lasererzeugung

Der Laser ist das Herzstück und erzeugt einen Laserstrahl mit hoher Energiedichte. Es hat eine gute Richtwirkung und Monochromatizität, und die Energieenergie ist hochkonzentriert, was eine Energiebasis für effizientes Schneiden bietet und kontinuierlich einen stabilen Laser ausgibt, um die zu fördernSchneidprozess.

2. Fokussierung des Strahls

Durch das optische System, das aus Spiegeln und Linsen besteht, kann dieDer Laserstrahl wird auf einen sehr kleinen Punkt fokussiert, und die Energiedichte wird stark verbessert. Der fokussierte Laserstrahl ist extrem heiß genug, um Edelstahl sofort zu schmelzen oder sogar zu verdampfen, und die Optik ist genau kalibriert, um sicherzustellen, dass der Laserstrahl genau auf die Schneidstelle fällt.

3. Erwärmung des Materials

Der fokussierte hochenergetische Laserstrahl bestrahlt dieOberfläche der EdelstahlplatteDie Platte absorbiert schnell Lichtenergie und wandelt sie in Wärmeenergie um, die Temperatur steigt in kurzer Zeit stark auf den Schmelzpunkt oder Siedepunkt an, das Material beginnt zu schmelzen oder zu verdampfen, und die Laserenergie interagiert mit dem Material, um seinen Aggregatzustand zu ändern.

4. Materialabtrag

Nachdem Edelstahl geschmolzen oder vergast wurde, bildet er eine Schmelze oder ein Oxid, und das Hilfsgas (Stickstoff, Sauerstoff usw.) wird mit hoher Geschwindigkeit durch eine spezielle Düse in den Schneidbereich geblasen, wodurch diese Substanzen weggeblasen werden und ein Schlitz gebildet wird. Sauerstoff kann die Schnittgeschwindigkeit durch Oxidationsreaktion erhöhen, was für Szenarien mit hohen Geschwindigkeitsanforderungen geeignet ist. Stickstoff kann als Inertgas die Schnittfläche vor Oxidation schützen und wird vor allem dort eingesetzt, wo eine hohe Oberflächenqualität gefordert ist.abhängig von den Materialeigenschaften und dem Schneidverfahren.

5. Bewegungssteuerung

Eine numerische Steuerung (CNC) ist unerlässlich, um den Laserkopf präzise zu steuernoder Tabelle, um sich entlang eines voreingestellten Pfads zu bewegen, um komplexe Formschnitte zu erzielen. Das System zeichnet sich durch eine hohe Präzision und hohe Geschwindigkeit aus, wodurch die Genauigkeit des Schnittpfads gewährleistet und dieSchneideffizienzgibt der Bediener das Schnittmuster und die Parameter ein, und das System steuert automatisch die Bewegung der Teile, um den präzisen Schnitt abzuschließen.

6. Kühlen und reinigen

In dem Moment, in dem der Schnitt abgeschlossen ist, wird die Platte aufgrund der guten Wärmeableitung des Edelstahls und der natürlichen Abkühlung der Umgebung schnell abgekühlt und die Schneide ist glatt und flach.Die Präzision des Laserschneidens ist hoch, ist die Wärmeeinflusszone klein, und in den meisten Fällen muss das geschnittene Material nicht nachbearbeitet werden und kann direkt für die nachfolgende Verarbeitung oder Verwendung verwendet werden, wodurch die Produktionseffizienz verbessert und die Kosten gesenkt werden.

Welcher Lasertyp schneidet schneller?

InLaserschneiden von Edelstahlschneiden Faserlaserschneider in der Regel schneller als CO₂-Laserschneider. Im Folgenden finden Sie eine Analyse der Vorteile von Faserlaser-Schneidemaschinen in Bezug auf die Schnittgeschwindigkeit:

Der Geschwindigkeitsvorteil der Faserlaser-Schneidemaschine

Reflexionsbehandlung: Faserlaser durchdringen Edelstahl (40 %) bis zu 3-mal effizienter als CO₂-Laser. Das bedeutet, dass der Faserlaser beim Schneiden von Edelstahl die Oberfläche des Materials effektiver durchdringen kann, was die Schneideffizienz verbessert.

Geschwindigkeitsvergleich: Am Beispiel eines 1-mm-Blechs kann die Schnittgeschwindigkeit der Faserlaser-Schneidemaschine 25 m/min erreichen, während die Schnittgeschwindigkeit derCO₂-Laserschneidmaschinebeträgt nur 8m/min. Diese Daten zeigen direkt, dass bei gleicher Dicke des Schneidens von Edelstahlblechen die Geschwindigkeit der Faserlaser-Schneidemaschine deutlich höher ist.

Einschränkungen von CO₂-Laserschneidern

Vergilbung und Oxidation der Schnittfläche: Beim Schneiden von Edelstahl mit einer Dicke von mehr als 8 mm ist die Schnittfläche der CO₂-Laserschneidmaschine anfällig für Vergilbung und Oxidation. Dies beeinträchtigt nicht nur die Qualität des Schnitts, sondern kann auch zu Unannehmlichkeiten bei der späteren Verarbeitung führen.

| Index | Faserlaser | CO₂-Laser |

|---|---|---|

| Geschwindigkeitsvorteil | Blech (≤6mm) | Platte (>8mm) |

| Schnittqualität | Glatter Schnitt (Ra≤6,5 μm) | Rohschnitt (Ra≥25μm) |

| Probleme der Oxidation | Keine Oxidschicht | Dicke Bleche sind anfällig für Vergilbung und Oxidation |

| Betriebskosten | Gering (Energieverbrauch + Wartung) | Hoch (Gasverbrauch) |

| Anwendbare Materialien | Auf Metallbasis (schneidbares Kupfer) | Metallisch oder nichtmetallisch |

Auswahlvorschläge:

1. Option Faserlaser:

- Verarbeitung von Edelstahlmit einer Dicke ≤ 8 mm

- Anforderung an hochpräzise, nicht oxidierte Schnitte (z. B. Präzisionsteile, medizinische Geräte)

- Sie müssen Kupfer oder stark reflektierende Materialien schneiden

2. Betrachten Sie den CO₂-Laser:

- Verarbeitung von Edelstahl mit einer Dicke > 12 mm (nachträgliches Schleifen erforderlich)

- Sie müssen gleichzeitig Nichtmetalle (wie Holz, Kunststoff) schneiden

- Das Budget ist begrenzt und die Anforderungen an die Schnittqualität sind nicht hoch

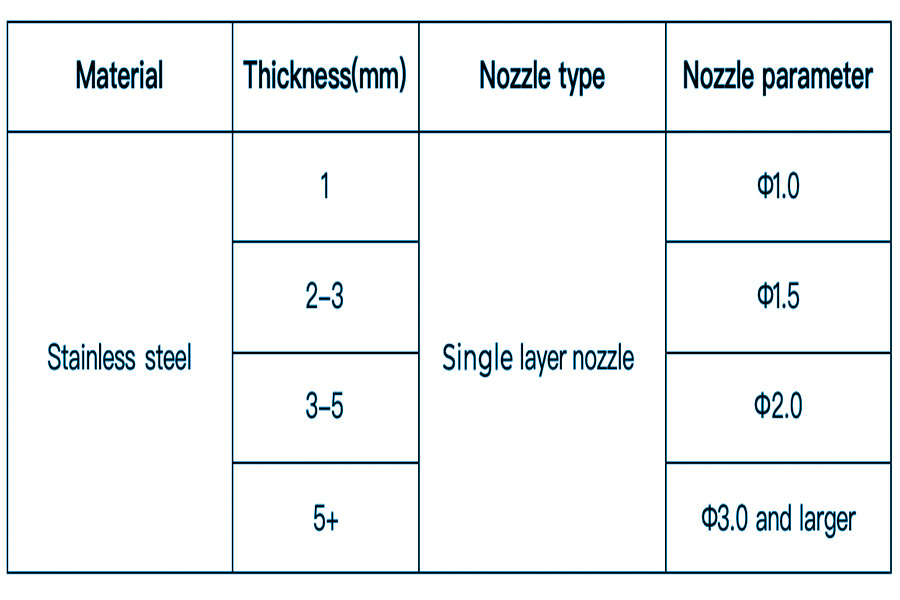

Wie wirkt sich die Materialstärke auf die Wahl aus?

Beim Laserschneiden von Edelstahl ist dieDie Dicke des Materials ist der Schlüssel zur Auswahl der Schneidausrüstung.Unterschiedlich dicke Edelstahlplatten haben unterschiedliche Vorteile für unterschiedliche Anpassungsgeräte.

| Dickenbereich | Empfohlene Ausrüstung | Wichtige Parameter | Schneidverfahren |

|

Blech (0,5-3mm) |

500-1.500 W Faserlaser | Wellenlänge 1μm, Absorptionsrate 35-40% Wirkungsgrad der photoelektrischen Umwandlung 25% |

Stickstoff schützt das Schneiden |

|

Mittlere und schwere Bleche (4-15 mm)

|

4.000 W+ Faserlaser | Mit Sauerstoffunterstützung, Geschwindigkeit um 50 % erhöht Spot-Durchmesser0,1-0,3 mm |

Sauerstoffreaktives Schneiden |

|

Extra dicke Platte (>15 mm) |

Scheibenlaser mit einer Leistung von 6 kW oder mehr | Strahlqualität M²<1,3 Eindringtiefe > 25mm |

Hohe Helligkeit durch Schneiden |

Welches Kühlsystem ist entscheidend?

In Laserschneidmaschinen sind Wasserkühlungssysteme für Hochleistungsgeräte unerlässlich. Hier sind die wichtigsten Anforderungen und Vorteile eines wassergekühlten Systems:

Wichtige Anforderungen:

- Wasserdurchfluss: mindestens 4 Liter pro Minute pro Kilowatt Leistung, um eine Überhitzung und Verformung der Linse zu verhindern, undzur Sicherstellung der Schnittgenauigkeit.

- Wassertemperaturregelung: Es ist notwendig, eine genaue Kontrolle von ±0,5 °C aufrechtzuerhalten, um Kondensationsnebel zu vermeiden, der die Stabilität des Strahlengangs beeinträchtigt.

Vorteil:

- Effiziente Wärmeableitung: Das zirkulierende Wasser nimmt die Wärme ab, um einen stabilen Betrieb des Geräts zu gewährleisten, und die Wärmeableitungseffizienz ist höher als die des luftgekühlten Systems.

- Hohe Stabilität: Präzise Temperaturregelung, Reduzierung von Leistungsschwankungen unddie Stabilität der Schnittqualität zu verbessern.

- Verlängerte Lebensdauer: Effektive Wärmeableitung, Reduzierung der thermischen Belastung und Verlängerung der Lebensdauer von Geräten.

Einschränkungen von luftgekühlten Systemen:

- Begrenzter Leistungsbereich: nur für kleine Leistungsgeräte bis 1kW.

- Geringer Wirkungsgrad der Wärmeableitung: Es ist schwierig, große Wärmemengen schnell abzuleiten.

Anwendungsszenarien:

- High-Power-Cutting: Das wassergekühlte System sorgt für einen stabilen Betrieb der Anlage bei hohen Lasten.

- Präzisionsbearbeitung: Sorgen Sie für eine stabile Umgebung und verbessern Sie die Schnittgenauigkeit.

DasWasserkühlung ist in Hochleistungs-Laserschneidmaschinen unverzichtbarum eine effiziente Wärmeableitung und eine stabile Leistung zu gewährleisten.

Welche Sicherheitsstandards müssen eingehalten werden?

Andiese Sicherheitsstandards erfüllen, müssen Sie mit dem Gerätedesign, den Betriebsspezifikationen, dem persönlichen Schutz und dem Umweltmanagement beginnen, und im Folgenden finden Sie eine detaillierte Einführung:

Aspekte der Lasersicherheit

Um die Schutzklassennorm IEC 60825 - 1 Klasse 1 zu erfüllen, muss sichergestellt werden, dass dieLasergeräte verfügen über Maßnahmen zur Emissionskontrolle, Sicherheitsverriegelungen, klare Markierungen der Lasersicherheitsklasse auf dem Gerät und dass der Bediener in Lasersicherheit geschult ist.

Abgasnachbehandlung

Gemäß der Metallstaubemissionsnorm EN 1093-3 ist es erforderlich, über ein effizientes und gut abgedichtetes Abgassammelsystem zu verfügen, geeignete Abgasnachbehandlungsgeräte zu verwenden und Emissionsüberwachungseinrichtungen zu installieren, um sicherzustellen, dass die Emissionsnormen eingehalten werden.

Aspekte des Betriebsschutzes

Ausgestattet mit einer speziellen Schutzbrille für die Wellenlänge sollte ihre optische Dichte OD7+ erreichen, und der Bediener sollte sie während des gesamten Betriebs auf standardisierte Weise tragen.

Stellen Sie eine vollständig geschlossene Arbeitskabine bereit, die mehr als 90 dB Lärm effektiv isolieren kann, und die Arbeitskabine sollte über eine gute Dichtungsstruktur und Schalldämmstoffe verfügen, und installieren Sie Lärmüberwachungsgeräte.

Wie wählt man den idealen Laserschneider für Edelstahlbleche aus?

1. Definieren Sie Ihre Bedürfnisse

- Materialstärke:Der Faserlaser wird für dünne Platten (1-6 mm) ausgewählt, undCO₂-Laser oder Hochleistungsfaserwird für dicke Bleche (>6 mm) in Betracht gezogen.

- Anforderungen an die Genauigkeit:Faserlaser (kleiner Punkt) für Präzisionsteile und gewöhnliche Verarbeitung können Effizienz und Kosten in Einklang bringen.

- Produktionsmaßstab:Automatisierungsfunktionen (wie z.B. Autofokus, intelligentes Nesting) sind bei großen Stückzahlen erforderlich.

2.Vergleich der Gerätetypen

- Faserlaser:Geeignet für dünne Bleche, hohe Geschwindigkeit, wartungsfrei, aber mit einer Abnahme der Qualität von dicken Blechen.

- CO₂-Laser:Stabiles Schneiden von dicken Blechen, aber hoher Energieverbrauch und Wartung.

3. Wichtige Parameter

- Macht:Geschätzt nach Dicke × Faktor (40-60) (z. B. 3000-3600 W für 6 mm).

- Brennpunkt:Die dünne Platte fokussiert sich auf die Oberfläche, und die dicke Platte wird entsprechend abgesenkt.

- Gas:Sauerstoff zur Verbesserung der Effizienz, Stickstoff zur Qualitätssicherung.

4. Kosten & Kundendienst

- Erstinvestition:Glasfasergeräte sind teuer, sparen aber auf lange Sicht Strom, CO₂ ist billig, hat aber viele Verbrauchsmaterialien.

- Dienst:Wählen Sie eine Marke mit schneller Reaktion und ausreichend Ersatzteilen.

Zusammenfassung

Auswahl einer Laserschneidmaschine aus Edelstahlmuss der Logik folgen: "Die Nachfrage steuert die Parameter, und die Parameter bestimmen die Ausrüstung". Es wird empfohlen, die Leistung der Ausrüstung durch Probeschneiden zu überprüfen und Lieferanten mit technischen Iterationsmöglichkeiten Vorrang zu geben. Mit der Popularisierung von 10.000-Watt-Lasern wird in Zukunft die Effizienz des Dickblechschneidens weiter verbessert, und Unternehmen können flexibel Modelle nach eigenen Entwicklungsplänen auswählen.

Verzichtserklärung

Der Inhalt dieser Seite dient nur zu Informationszwecken.LS-SerieEs werden keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen jeglicher Art hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Daraus sollte nicht geschlossen werden, dass die Leistungsparameter, geometrischen Toleranzen, spezifischen Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk bereitstellt. Dies liegt in der Verantwortung des KäufersFordern Sie ein Angebot für Teile anum die spezifischen Anforderungen für diese Teile zu ermitteln.BitteKontaktieren Sie unsErfahren Sie mehrEFOrmation.

LS Team

LS ist ein branchenführendes UnternehmenFokus auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung im Dienste von mehr als 5.000 Kunden konzentrieren wir uns auf hohe PräzisionCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metall,und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit mehr als 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Egal, ob es sich um Kleinserienproduktion oder Massenanpassung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. wählenLS-TechnologieEs bedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com

Häufig gestellte Fragen

1.Welche Laserintensität ist erforderlich, um Edelstahl zu schneiden?

Die Laserintensität (Leistung), die zum Schneiden von Edelstahl erforderlich ist, hängt von der Dicke des Edelstahls und den Anforderungen an die Schnittqualität ab. Im Allgemeinen kann die Leistung für das Schneiden von 2 mm Edelstahl etwa 1600 W betragen. Die Leistung muss möglicherweise 2200 W oder mehr erreichen, um 3 mm Edelstahl zu schneiden. In der Praxis ist es auch notwendig, nach Parametern wie Schnittgeschwindigkeit, Fokusposition und Gasart zu justieren.

2.Kann CO2 Edelstahl laserschneiden?

Ja. CO2-Laserschneidmaschinen können Edelstahl stabil schneiden, besonders geeignet zum Schneiden von Kohlenstoffstahl innerhalb von 20 mm, Edelstahl innerhalb von 10 mm und Aluminiumlegierungen unter 8 mm. Die Wellenlänge des CO2-Lasers beträgt 10,6 μm, was auch zum Schneiden von nichtmetallischen Materialien geeignet ist.

3.Wie wählt man eine Laserschneidmaschine entsprechend der Dicke der Edelstahlplatte aus?

Die Dicke der Edelstahlplatte ist ein wichtiger Bezugsfaktor für die Auswahl der Leistung der Laserschneidmaschine. Im Allgemeinen kann für das Schneiden von Edelstahlplatten unter 2 mm eine Laserschneidmaschine mit einer Leistung von ca. 1000 W ausgewählt werden. Zum Schneiden von Edelstahlplatten von 3-6 mm muss die Leistung mehr als 2000 W erreichen. Für das Schneiden von dickeren Edelstahlplatten muss ein Gerät mit höherer Leistung ausgewählt werden.

4.Wie kann man Schnittgenauigkeit und Geschwindigkeit ausgleichen?

Schnittgenauigkeit und Geschwindigkeit sind zwei wichtige Leistungsindikatoren von Laserschneidmaschinen. Wenn beim Schneiden von Edelstahlplatten die Schnittgenauigkeit hoch ist, wie z. B. bei der Herstellung von feinem Kunsthandwerk, sollten Sie Geräte mit hoher Präzision und guter Stabilität wählen. Wenn Sie mehr auf die Schnittgeschwindigkeit achten, um die Produktionseffizienz zu verbessern, können Sie auf die Schnittgeschwindigkeitsparameter der Schneidemaschine achten. In der Praxis ist es notwendig, ein Gleichgewicht zwischen Genauigkeit und Geschwindigkeit zu finden, das den spezifischen Anforderungen entspricht.

Ressource