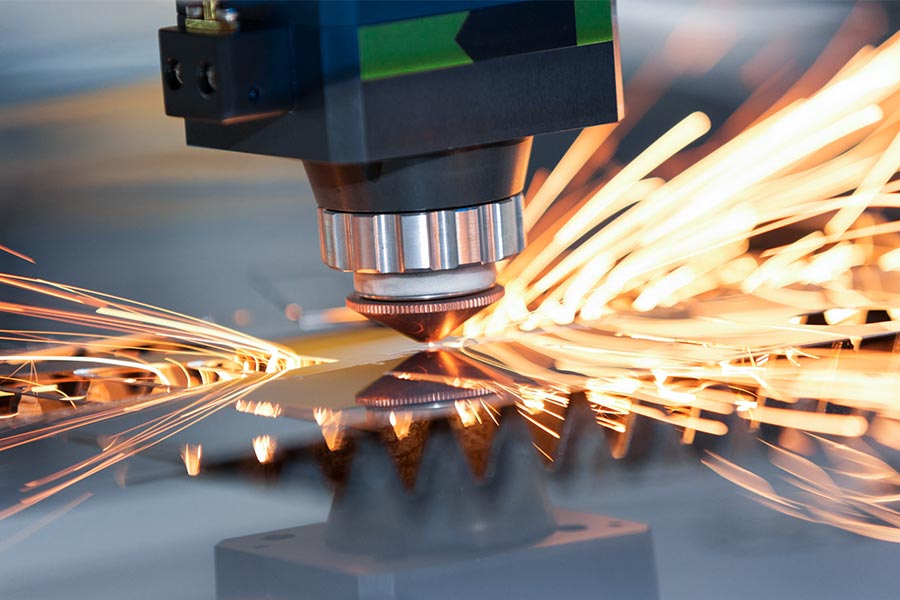

In der Metallbearbeitungsbranche Plasma-Schneiden wird von Unternehmen aufgrund seiner hohen Effizienz und hohen Präzision bevorzugt. Für Unternehmen spielt die genaue Berechnung der Kosten für das Plasma -Schneiden eine Schlüsselrolle bei der Kontrolle der Budgets, der Optimierung von Zitaten und der Verbesserung der Gewinnmargen. Als nächstes wird dieser Artikel eine eingehende Analyse der verschiedenen Komponenten der Plasma-Kürzungskosten bereitstellen und praktische Berechnungsformeln bereitstellen, damit Unternehmen intelligenteren Geschäftsentscheidungen treffen.

Was genau das Plasma -Kürzung Betriebskosten bildet?

Das Betrieb Kosten des Plasma-Schneidens bestehen hauptsächlich aus den folgenden fünf Core-Elementen:

1. KOSTEN DES ENERGIESCHAFTS (35-50% der Gesamtkosten)

- Stromverbrauch: Nach Berechnung des Schnittstroms × Spannung × Zeit beträgt der Stromverbrauch des 130A-Systems etwa 21-25 Yuan pro Stunde

- Gasversorgung: Der Energieverbrauch des Luftkompressors oder des Gas-Booster-Systems beträgt ca. 7-10 Yuan/Stunde

2.prozessgaskosten (15-30%)

- Druckluft: 0,8-1,5 Yuan/m³ (Blechausschneiden)

- Spezialmischung (z. B. Stickstoff-Hydrogen-Mischung): 8-15 Yuan/M³ ( STAINLASTLASTLICHTER STAEL / Aluminiumschneidung )

- Die Gasströmungsrate nimmt mit Dicke zu, und der Luftverbrauch eines 25 -mm -Blattes beträgt das Dreifache eines 6 -mm -

3. Teileersatzkosten (10-25%)

- Düse: 15-30 Yuan/Stück, Leben 1-4 Stunden

- Elektrode: 25-50 Yuan/Stück, Leben 2-5 Stunden

- Schutzkappen und andere Hilfsteile: 10-20 Yuan/Set

4. Ausgleich für Wartungskosten (5-15%)

- Die jährlichen Wartungskosten beträgt etwa 2-3% des Ausrüstungspreises

- einschließlich Schienenschmierung, Wartung des Kühlsystems usw.

5. Labor & Zusatzkosten (10-20%)

- Gehälter und Schulungskosten für Betreiber

- Hilfszeitstunden wie Programmierung, Laden und Entladen

6. QUALITY Inspektionskosten

Hinweis: Der spezifische Anteil variiert je nach Dicke des Materials (die Kosten für die Verbrauchsmaterialien der dicken Platte sind höher), die Erfordernis der Schnittgenauigkeit (hoher Genauigkeit erhöht den Gasverbrauch) und den Automatisierungsgrad der Ausrüstung. Es wird empfohlen, dass Unternehmen ein Echtzeitüberwachungssystem einrichten, um die tatsächlichen Verbrauchsdaten jedes Kostenelements zu verfolgen.

Warum kostet 1 Zoll Stahl 3x mehr als 1/4 Zoll?

Die Kosten für das Schneiden von 1 Zoll (25,4 mm) Stahl ist dreimal so groß wie 1/4 inch (6.35 mm).

1.Exponentielles Wachstum des Energieverbrauchs 2.effizienz ist von einer Klippe gefallen 3. Beobachter und Riss an Geräten und Verbrauchsmaterialien erhöht 4. Qualitätsanheilungskosten Plattenwärme betroffene Zone ist breiter und benötigt 4,8 USD/kg Glühen Korrekturabweichungskorrektur fügt $ 2,8/m Kosten Praktische Beispiele (2024 Daten): HINWEIS: Die Kosten für dicke Plattenabschnitte können durch 15-20% reduziert werden.

Berechnen der verborgenen Kosten für das Schneiden von Hochprekusionen erfordert eine systematische Bewertung der folgenden Kernelemente (basierend auf ISO/ASTM-Standards): 1. Sekundäre Verarbeitungskosten 2.HEAT-AFFECTED ZONE (HAZ) Behandlungskosten 3.Premium für die Präzisionszeit 4. Quality Risk Reserve umfassende implizite Kostenberechnung Modell Beispielberechnung: in Plasma-Schneidvorgänge Die Verwendung einer gemischten Gaslösung basiert. Standard -Überprüfungsdaten). Diese Lösung erzielt durch dreifache Optimierung einen Durchbruch bei den wirtschaftlichen Vorteilen: 1. Technische Parameter der optimalen Gaskombination

Es dauert 9 Sekunden, bis eine 6 -mm -Platte eindringt, verglichen mit 156 Sekunden für eine 25 -mm -Platte (17 -mal länger)

Wie berechnet man verborgene Kosten beim Hochvorbereitungsschnitt?

Gesamtkosten der Gesamtkosten = (Schnittlänge × Sekundärverarbeitungseinheit Preis)+ (Materialgewicht × HAC -Behandlungseinheit Preis)+ (Standardarbeitszeiten × Präzisionskoeffizient × Stundenlohn)+ (jährlicher Ausgang × Defekt × Durchschnittskosten)

Ein Unternehmen schneidet 12.000 Meter Präzisionswerkstücke der Klasse 2 pro Jahr:

Welcher Gasmix spart 22% Betriebskosten?

| Indikatoren | Traditionelle Luftschneidung | Methanmischungslösung | Verbesserung |

|---|---|---|---|

| Gaskosten | $ 9,2/h | $ 7.4/h | -19,6% |

| Schneidgeschwindigkeit | 2,7 m/min | 3,1 m/min | +14,8% |

| Leben von Verbrauchsmaterialien | 2,1 Stunden | 2,8 Stunden | +33,3% |

| Umfassende Kosteneinsparungen | - | 22,4% | - |

Schlüsselpunkte des Mischungsverhältnisses:

Der Anteil von Methan wird streng mit 5-8% (vol)

kontrolliertAnti-Flashback-Gerät ist erforderlich (gemäß NFPA 86-Standard)

Arbeitsdruck wird bei 0,6-0,8 mPa

beibehalten 2. Drei wichtige Kostensparungsmechanismen

thermodynamischer Effizienz

Der Kalorienwert der Methanverbrennung (55,5 mj/kg) erhöht die Lichtbogentemperatur auf 28.000 K, 19% höher als reine Luftschnitte, was direkt:

- 6-8% Reduzierung des aktuellen Bedarfs (130a → 122a)

- Stromverbrauch pro Meter reduziert um 0,18 USD

- Chemische Reaktionsoptimierung

aktive Wasserstoffatome, die durch das Knacken von Methan im Plasma -Bogen erzeugt werden:

Ch₄ → C + 4H⁻

Reduzieren Sie die Dicke der Oxidschicht auf dem Kohlenstoffstahl, der um 40% geschnitten wurde (tatsächliche Messung: 0,05 mm → 0,03 mm)

15 Minuten/Stück für das anschließende Schleifen

speichern

Düse Kohlenstoffabscheidungsrate um 62% (Reinigungszyklus von 8 Stunden auf 21 Stunden)

verringertDie Lebensdauer der Elektrode stieg von 3000 Mal auf 4500 Mal

3. Implementierung Vorsichtsmaßnahmen

Sicherheitskontrolle

- Methankonzentrationsmonitor muss installiert werden (5% Alarm bei niedrigerer Explosionsgrenze)

- Gasversorgungssystem der Dual Magnet -Ventilreihe

Ausrüstungsänderung

- Das normale Luftplasma -Netzteil muss verbessert werden:

- Gasmischkammer hinzufügen (ca. 2.800 $)

- Ersetzen

Prozessfenster

| Material | Optimale Dicke | Methankonzentration | Geschwindigkeitsgewinn |

|---|---|---|---|

| Kohlenstoffstahl | 6-20mm | 6% | +18% |

| Edelstahl | 4-12 mm | 5% | +12% |

| Aluminiumlegierung | 8-15 mm | 8% | +9% |

4. Berechnung der wirtschaftlichen Nutzen (basierend auf 20.000 Metern Schnitt pro Jahr)

| Kostenartikel | Traditionelle Lösung | Methanmischung | Jährliche Einsparungen |

|---|---|---|---|

| Gasverbrauch | $ 184.000 | $ 148.000 | $ 36.000 |

| Stromausgaben | $ 57.600 | $ 50.400 | $ 7.200 |

| Ersatz von Tragen von Teilen | $ 32.000 | $ 24.000 | $ 8.000 |

| Gesamteinsparung | - | - | $ 51.200 |

Rückzahlungszeitraum: Ausrüstungsumwandlung kostet 15.000 ÷ monatliche Einsparungen 15.000 ÷ monatliche Einsparungen 4.267 ≈ 3,5 Monate

Wie viel wirkt sich die Düsenverschleiß pro Meter auf.

Düsenverschleiß hat eine signifikante Auswirkung der Kosten pro Meter von Plasma. Testdaten):

direkte Kostenerhöhung

Ein Anstieg der Blende um 0,1 mm führt zu einem Anstieg des Gasverbrauchs um 12-15% (ca. 0,18 bis 0,25 USD/m)

Arc-Divergenz erhöht den Stromverbrauch um 8-10% (ca. 0,12-0,15 USD/m)

Qualitätsverlustkosten

Wenn die Abweichung der Inzisionsbreite ± 0,3 mm erreicht, steigt die sekundären Verarbeitungskosten um 0,8-1,2 USD/m ° C $

Eine zusätzliche Kräftekorrektur ist erforderlich, wenn die Abschrägung die Toleranz um 2 ° überschreitet und die zeitaufwändigen Kosten 1,5 USD/m

betragenumfassende Impact -Koeffizient

| Verschleißphase | Kostenerhöhung | Typische Leistung |

|---|---|---|

| Anfangsstufe (0-50%) | +5-8% | Leichte Drütze |

| Mittelstufe (50-80%) | +12-18% | Erhöhtes in der Inzisionsverjüngung | erhöht

| Späte Stufe (> 80%) | +25-35% | Bogeninstabilität |

Berechnungsformel:

Kostenerhöhung pro Meter = (neue Düsenkosten/Standardlebensdauer) × Verschleißfaktor + Qualitätsanheilungskosten

Hülle:

6 mm Kohlenstoffstahlschnitt, Düse $ 18/Stück (Lebensdauer 3200 Meter):

Die Kosten am Ende des Verschleißes stiegen von 0,014/m auf 0,014/m auf 0,019/m (+35,7%)

Optimierungsvorschläge:

Echtzeitüberwachung der Lichtbogenspannung (Änderung erforderlich, wenn Schwankung> 5V)

Anpassungs-Schneidparameterkompensation (kann 7-9% Verschleißeffekt reduzieren)

Warum kosten Aluminiumkürzungen 2,8x mehr als Stahl?

In der Metallverarbeitungsindustrie, Die umfassenden Kosten für das Schneiden von Aluminiumplasma betragen normalerweise 2,8-3,2-mal so 2,8-3,2-mal so, dass der Kohlenstoffstahl derselben Dicke derselben Dicke ist. Dahinter ist die erstaunliche Figur die Kettenreaktion, die durch die einzigartigen physikalischen und chemischen Eigenschaften von Aluminium verursacht wird. ls werden militärische Standards verwenden

1. Angeborene Nachteile des Energieverbrauchs (IEEE 515 Leitfähigkeitsdaten)

1. Leitfähigkeitsausgleichskosten

| Material | Leitfähigkeit (%IACs) | Erforderliche Strom | Stromkost mehrere |

|---|---|---|---|

| Kohlenstoffstahl | 10-15% | 150a | 1,0x |

| Aluminium | 61% | 183a | 1,42x |

Technisches Prinzip:

Die hohe Leitfähigkeit von Aluminium führt zu einer Lichtbogenenergiedispersion, und der Strom muss um 22% (150a → 183a) erhöht werden, um die Schnitteffizienz aufrechtzuerhalten, was direkt zu:

zusätzliche 5,8 kWh Stromverbrauch pro Stunde (0,87 USD/h)

Die Lebensdauer der Elektrode wird um 40%

verkürzt 2. Obligatorische Ausgaben für die Nachbearbeitung (MIL-AA-8625F Standardanforderungen)

1. Reparatur der anodierten Schicht

| Prozess | Kostenartikel | Einheitspreis | Notwendigkeit von Aluminium |

|---|---|---|---|

| Oxidschichtschleife | Labor | $ 1,2/m | ✓ |

| Chemische Oxidation | Reagenz | $ 0.8/m | ✓ |

| Versiegelte Behandlung | Ausrüstung Amortisation | $ 1,2/m | ✓ |

Standardanforderungen für die Militärindustrie:

Die wärmebildete Zone muss mit einem 5-20 μm Oxidfilm wiederhergestellt werden, da sonst der Korrosionsbeständigkeit um 80%sinkt

2. Aluminiumschrottrecycling -Abschreibungen

Stahlabfälle sauberer Stahl: $ 0,45/kg (kann direkt in den Ofen zurückgegeben werden)

Aluminium -Schneidfehler: 0,28/kg (benötigt 0,28/kg (benötigt 0,17/kg Deoxidationsbehandlung)

Nettoverlust: $ 1,7/kg Abfall

3. Der Effekt von Prozessparametern auf die Effizienzreduktion (im Vergleich zur 12 -mm -Dicke)

| Parameter | Kohlenstoffstahl | Aluminium | Effizienzverlust |

|---|---|---|---|

| Schneidgeschwindigkeit | 3,2 m/min | 1,8 m/min | 43,7% |

| Gasfluss | 12m³/h | 18m³/h | +50% |

| Piercing-Zeit | 2,5 Sekunden | 6,8 Sekunden | +172% |

Schlüsselfaktoren:

Der niedrige Schmelzpunkt von Aluminium (660 ℃) führt zu:

Die Geschwindigkeit muss reduziert werden, um eine übermäßige Akkumulation der Schlacke zu verhindern

Der Schutzgasfluss muss um 30% erhöht werden, um zu verhindern

Wie berechnet man ROI für automatisierte Plasmasysteme?

1. Kernformel und Parameter für die ROI -Berechnung

Grundlegende Berechnungsformel:

Schlüsselparametertabelle (ISO 12100 Sicherheitsstandardanforderungen)

| Parameterkategorie | Berechnungselemente | Datenquelle |

|---|---|---|

| Investitionskosten | Ausrüstungskosten | Zitat |

| Installations- und Inbetriebnahmekosten | Vertragsbetrag | |

| Hilfsausrüstung Gebühr | Materials Rechnung | |

| Betriebseinkommen | Kapazitätsverbesserungswert | Man-Stunde-Studie |

| Abfallreduzierung | Qualitätsbericht | |

| Arbeitseinsparung | Gehaltsabrechnung | |

| Betriebskosten | Stromverbrauch | Strommesserdaten |

| Gasverbrauch | Durchflussmesser | |

| Ersatz von Tragen von Teilen | Wartungsaufzeichnung |

2. Schritt-für-Schritt-Berechnungsprozess (mit 2024 Branchen-Benchmark-Daten)

Schritt 1: Berechnen Sie die Gesamtinvestitionskosten

Total equipment investment = host price + automation module + safety system

Typical configuration case:

- High-precision plasma host: $125,000

- Robot gantry: $68,000

- Anti-collision system: $12,000

- Installation training: $15,000

Total investment = $220,000

Schritt 2: Jährliche Vorteile quantifizieren

2.1 Direktarbeitsersparnis

| Position | Originalzahl | Aktuelle Zahl | Jährliche Einsparungen |

|---|---|---|---|

| Operator | 3 | 1 | $ 156.000 |

| Qualitätsinspektor | 1 | 0,5 | $ 52.000 |

2.2 Verbesserte Materialnutzung

Automatische Verschachteleinsparungen: 6,5% → Jahreseinsparungen von 87.000 (basierend auf 87.000 (basierend auf 3,2/kg Stahlpreis)

2,3 Leistungen zur Verbesserung der Kapazitätsverbesserung

Verbesserung der Schnittgeschwindigkeit: 35% → jährlicher Umsatzsteigerung von 215.000 USD

Gesamtumsatz des Jahresumsatzes: 156.000+156.000+52.000+87.000+87.000+215.000 = 510.000 USD

Schritt 3: Berechnen Sie die jährlichen Betriebskosten

3.1 Vergleich der Energiekosten

| Typ | Handliches System | Automatisches System | Differenz |

|---|---|---|---|

| Strom | $ 58.000 | $ 62.000 | +$ 4.000 |

| Gas | $ 32.000 | $ 35.000 | +$ 3.000 |

Vorhersagewartungssystem: 18.000/Jahr (einschließlich 18.000/Jahr (einschließlich 6.000 Software -Service -Gebühren)

jährliche Gesamtkosten: 62.000+62.000+35.000+18.000 = 115.000

Schritt 4: Berechnen Sie den Netto -Nutzen und ROI

Jahresnettoeinkommen = 510.000 USD - 115.000 USD = 395.000 USD

ROI = (395.000 USD / $ 220.000) × 100% = 179,5%

Rückzahlungszeitraum = 220.000 USD / (395.000 USD / 12) = 6,7 Monate < / p>

Zusammenfassung

Durch systematisch Analyse von Kostenfaktoren wie Stromverbrauch (Berücksichtigung von 35-50%), Prozessgas (15-30%), Tragen von Teilen (10-25%), Geräteabschreibungen und Arbeitskräfte und Einrichtung eines dynamischen Berechnungsmodells können Unternehmen drei Hauptwerte erzielen, um genaue Gewinnmargen zu gewährleisten, während die Marktkonkurrenz bei der Erhaltung der Marktkonkurrenz gewährleisten. Die zweite besteht darin, die Richtung der Prozessoptimierung zu klären und das Problem abnormaler Kosten schnell zu lokalisieren. Die dritte besteht darin, eine wissenschaftliche Grundlage für die Analyse der Investitionsrendite für Geräte -Upgrades zu bieten.

Es wird empfohlen, dass Unternehmen regelmäßig wichtige Parameter wie Strompreise, Gasverbrauch und Lebensdauer der Verbrauchsmaterialien aktualisieren und sich mit der intelligenten Überwachungstechnologie des Internet der Dinge kombinieren, um den Kostenfehler innerhalb von ± 5%zu kontrollieren, um die Kostenkontrolle in einen nachhaltigen Wettbewerbsvorteil umzuwandeln. Durch die Beherrschung dieser Anzahl von Kostenberechnungsmethoden können Unternehmen nicht nur die Kosten senken und die Effizienz des aktuellen Produktionsprozesses steigern, sondern auch eine Entscheidungsgrundlage für zukünftige Automatisierungsverbesserungen und -prozessverbesserungen bereitstellen und letztendlich die allgemeine Rentabilität verbessert.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers ls ist ein branchenführendes Unternehmen Konzentrieren Sie sich auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung , 1.Wie wird der Plasmatwert berechnet? Plasma-Schnittwert ist ein Schlüsselindikator zur Messung der Schnittseffizienz , die berechnet wird (mm). Koeffizient). Zum Beispiel wird 3 mm Edelstahl mit 4 m/min mit einem Plasmakalwert von 10,8 geschnitten. Dieser Wert spiegelt direkt die Kapazität der Ausrüstung wider, und der Plasmakennwert des Plasmaschneiders in Industriequalität muss normalerweise> 15 sein, um als qualifiziert zu gelten. Es ist anzumerken, dass verschiedene Materialien mit dem Korrekturfaktor multipliziert werden müssen: Kohlenstoffstahl 1.0, Edelstahl 0,85, Aluminium 0,75, da der Unterschied in der Wärmeleitfähigkeit und des Schmelzpunkts die tatsächliche Schnittleistung beeinflusst. 2.Wie zu berechnen, um die Kosten für Laserschnitte zu berechnen? 3.is Plasma schneiden teurer als Laserschneidung? Der Kostenvergleich zeigt einen offensichtlichen Wendepunkt der Dicke: Wenn das Material <3 mm ist, ist der Kostenvorteil des Laserschneides beträgt 35-50% (weil es mit hoher Geschwindigkeit und Präzision geschnitten werden kann). Die Lücke zwischen den beiden verengt sich im Bereich von 3 bis 12 mm auf 10-15%; Nach mehr als 12 mm sind die Plasmakosten (18 Yuan/m) von 25 mm Kohlenstoffstahlabschnitten 44% niedriger als der von Laser (32 Yuan/m). In besonderen Szenarien: (1) Die Plasmakostungen für das Schneiden von Aluminiumplatten beträgt nur 55% des Lasers (2) Das Plasma von Stahl mit Oxidschicht ist besser, da der Laser die Oberfläche zuerst behandeln muss. 4.IS Plasmaschneider teuer zu laufen? als Beispiel das Mainstream 200A -Modell einnehmen, umfassen die Betriebskosten: (1) Elektrizität (50 kW × 1 Yuan/kWh = 50 Yuan/h) (2) Gas (luftfrei, Stickstoff 18 Yuan/m³ × 0,8 m³/h = 14,4 yuan) (3) (3). Die umfassenden Kosten betragen ungefähr 84 Yuan/h, aber die tatsächliche Verarbeitungseffizienz beträgt das 4 -fache des Flammenschnitts - die umgebauten Kosten pro Meter sind niedriger (6 mm Kohlenstoffstahl: Plasma 1,2 Yuan/m gegen Flamme 1,8 Yuan/m). Das automatisierte Modell kann die Kosten um 15% senken, indem die Strategie im Leerlauf und die Piercing -Strategie optimiert wird. FAQs