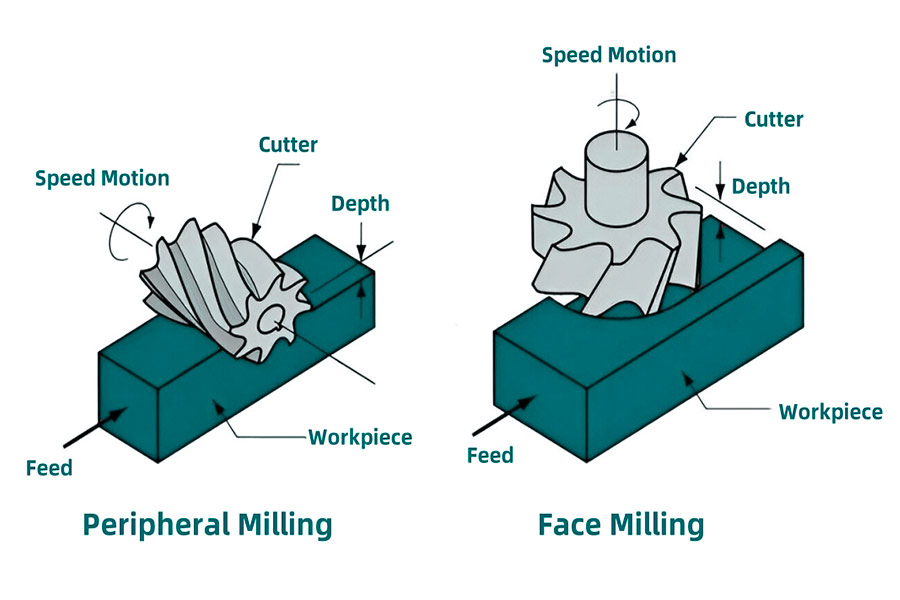

Milling ist eine wichtige Verarbeitungstechnologie mit einer Vielzahl von Formen und für eine Vielzahl von Materialien geeignet. Seine Betriebsmethode besteht darin, überschüssiges Material aus dem Teil zu entfernen. Beim Fräsen hat Die Auswahl zwischen Face Milling und Peripheral Mühlen hat einen großen Einfluss auf die Prozesseffizienz. Als nächstes werden wir ausführlich über die Unterschiede zwischen diesen beiden Verarbeitungsmethoden sprechen, mit denen Sie den am besten geeigneten Mahlprozess entsprechend Ihren eigenen Verarbeitungsanforderungen auswählen können.

Was ist das Gesichtsfräsen?

Hauptmerkmale des Gesichtsfräsens

- Werkzeugtyp: Face-Mühlen verwendet das Gesicht. Scheibe.

- Schneidmethode: Der Hauptschnitt wird von der Endgesichtsputzgeschnittene durchgeführt. Diese Methode ist besonders für die Verarbeitung großer Flugzeuge geeignet.

- Verarbeitungsvorteile: es entfernt die Materialien schnell und kann die Oberfläche des Werkstücks schnell sehr flach verarbeiten.

- Applicable materials: A variety of materials such as steel, cast iron, aluminum alloy, and composite materials can be verarbeitet.

Wie funktioniert das Gesichtermahlen?

Die Arbeitsprinzip des Gesichtsfräsens wird durch die Rotations- und Futterbewegung des Fräsers Cutter erreicht. Wenn sich der Mahlschneider dreht, schneidet die Schneidekante der Endfläche das Werkstück und entzieht das überschüssige Material nach und nach und bildet so eine glatte Oberfläche.

Grundlegende Workflow des Gesichtsfräsens

- Werkzeuginstallation: Installieren Sie den Gesichtsmühlenschneider auf der Spindel des Fräsmaschinens oder die Maschinenmitte und stellen Sie sicher, dass das Tool fest installiert ist, und beim Drehen wird nicht geschüttelt.

- Werkstückfixierung: Klemme das Werkstück, das fest auf der Workbench verarbeitet werden soll, um sicherzustellen, dass sich das Werkstück während der Verarbeitung nicht bewegt, um die Verarbeitungsgenauigkeit sicherzustellen.

- Schneidbewegung: ①spindle -Rotation (Schneidbewegung): Der Mahlschneider dreht sich mit hoher Geschwindigkeit, und die Klinge auf der Endfläche beginnt das Werkstück zu schneiden. ②Feed-Bewegung (X/Y/Z-Achsenbewegung): Das Werkstück oder Werkzeug bewegt sich entlang eines voreingestellten Pfades und bedeckt langsam die gesamte zu verarbeitende Oberfläche.

- Chipbildung: Wenn die Klinge das Werkstückmaterial abschneidet, werden Chips erzeugt und diese Chips werden aus dem Verarbeitungsbereich entladen.

- Oberflächenbildung: Durch die Verarbeitung mehrerer Werkzeugwege oder ein anderes feines Mahling, eine flache und Die reibungslose Verarbeitungsoberfläche kann am Ende erhalten werden .

Methode

Beschreibung

Anwendbare Szenarien

Was ist das periphere Fräsen?

Peripherales Fräsen ist ein Fräsenprozess, bei dem die Umfangsschnitte des Fräsers Cutter verwendet wird. Im Gegensatz zum Gesichtsfräsen stützt sich das periphere Mahlen hauptsächlich auf der Schneidekante des äußeren Umfangs des Werkzeugs, um Material zu entfernen, und eignet sich zur Verarbeitung von Rillen, Schritten, komplexen Konturen und anderen Merkmalen.

Schlüsselmerkmale des peripheren Fräsens

- Werkzeugtyp: Endmühlen, zylindrische Fräser usw. und die Schneidkanten werden am Umfang des Werkzeugs verteilt.

- Schneidmethode: Die Umfangsschneidung führt den Hauptschnitt durch, was für die Kontur- und Seitenwandverarbeitung geeignet ist.

- Verarbeitungsvorteile: Hochvorbereitete Konturen und ausgezeichnete Oberflächenqualität (RA 0,4 ~ 1,6 μm) können erhalten werden.

- Anwendbare Materialien: Stahl, Aluminiumlegierung, Titanlegierung, Verbundwerkstoffe usw.

Wie funktioniert das periphere Mühlen?

periphere Fräste verwendet die Rotation und füttern Sie die Bewegung des Mahlenschneiders des Mahlenschneiders um, um das Werkstücksmaterial allgemein zu entfernen, um das gewünschte Kontur oder die Groove zu bilden.

Grundarbeitsarbeitsprozess des peripheren Fräsens

- Werkzeuginstallation: Die Endmühle befindet sich auf der Spindel des Mühlenmaschine oder Bearbeitungszentrum, um zu gewährleisten, dass der radiale Lauf des Werkzeugs minimiert wird.

- Werkstück Fixierung: Das Werkstück ist fest auf die Workbench geklemmt, um eine Vibration oder Verschiebung während der Verarbeitung zu verhindern.

- Schneidbewegung: ①spindle -Drehung (Schneidbewegung): Der Fräser dreht sich mit hoher Geschwindigkeit und die Umfangsgeschnittene schneidet das Werkstück. ②Feed -Bewegung (x/y/z -Achsenbewegung): Die Werkstück oder das Werkzeug bewegt sich entlang des festgelegten Pfades, um sich zu formen.

- Chipbildung: Die Umfangskante schneidet das Material kontinuierlich und die Chips werden entlang der Spiralrille des Werkzeugs entlassen.

- Konturformung: Die gewünschte Form und Größe werden schließlich erhalten, indem der Werkzeugpfad präzise gesteuert wird.

Methode

Beschreibung

Anwendbare Szenarien

Partieller Umfangsmahlen

Gesichtsfräsen gegen Peripheriefräsen: Was ist der Unterschied?

① Unterschied in der Werkzeugrichtung

| Features | Gesichtsfräsen | peripheres Mahlen |

|---|---|---|

| Spindelrichtung | Werkzeugachse senkrecht zur Bearbeitungsoberfläche | Werkzeugachse parallel zur Bearbeitungsoberfläche |

| Schneidkraft Richtung | Haupt-Axialkraft (Z-Richtung) | Hauptradialkraft (x/y Richtung) |

| Typische Klemmung | Kurzüberhangklemme (hohe Stabilität) | Lange Überhangklemme (Starrheit muss berücksichtigt werden) |

Technische Beschreibung:

Die radiale Kraft des peripheren Fräsens kann problemlos eine Werkzeugauslenkung verursachen, und ein verstärkter Werkzeughalter (z. B. ein hydraulischer Werkzeughalter) ist erforderlich. Die axiale Kraft des Gesichtsmahlen

② Materialentfernungsmechanismus

| Features | Gesichtsfräsen | Periphere Mahlen |

|---|---|---|

| Entfernungsmethode | Großflächen gleichzeitiges Schneiden | Progressives Schneiden (dünne Schnitttiefe und mehrere Pfade) |

| Chipform | kurze gebrochene Chips (einfach zu entfernen) | Lange Spiralchips (leicht zu verwickeln) |

| Effizienzvergleich | Die Materialentfernungsrate kann bis zu 300 cm³/min | betragenNiedrige Materialentfernung pro Zeiteinheit |

Falldaten:

Bei der Verarbeitung von 45# Stahl beträgt die Metallentfernungsrate von φ50 mm Face Milling Cutter (8 Klingen) 4-6-mal so hoch wie φ20mm Endmahlen (4 Klingen).

③ Typische Anwendungsszenarien

| Anwendungstyp | Gesichtsfräsen | Peripherales Mahlen |

|---|---|---|

| Hauptfelder | Werkzeugführung Oberfläche/Motorzylinderblock | Schimmelpilze/Luftfahrt Struktureile |

| Feature Processing | Große Ebene/Endfläche/Stufenoberfläche | Teile der tiefen Rille/komplex gebogene Oberfläche/Dünnwandte |

| Genauigkeitsanforderungen | IT8-IT9 (hohe Flachheit) | IT7-IT8 (Genauigkeit mit hoher Kontur) |

Branchenverteilung:

Face Milling machen 60% in der Automobilindustrie gegenüber 70% in der Schimmelpilzindustrie aus.

④ Fähigkeit zur Oberflächenbehandlung

| Parameter | Gesichtsfräsen | Periphere Mahlen |

|---|---|---|

| Oberflächenrauheit | RA 0,8-3,2 μm | RA 0,4-1,6 μm (Feinfräsen können 0,2 μm erreichen) |

| Textureigenschaften | Cross-Net-Textur (überlappende Werkzeugmarken) | Regelmäßige Bogenstruktur (bestimmt durch die Werkzeugtrajektorie) |

| Nachfolgende Behandlung | Oft muss abgeschlichen werden | kann oft direkt verwendet werden |

gemessene Daten:

Bei der Verwendung eines φ12mm-Ball-End-Fräsenschneider

⑤ Werkzeugverschleiß und Einstellung

| Projekt | Gesichtsfräsen | Periphere Mahlen |

|---|---|---|

| Verschleißteile | Verschleiß des Halbmondes des Werkzeugs Tipp | Grenzverschleiß der Flanke der Umfangsklinge |

| Werkzeugänderungsstandard | Verarbeitungsbereich pro Blade 2-5m² | Verarbeitungslänge bis zu 300-500 m |

| Werkzeugeinstellungsanforderungen | Es ist nur eine axiale Werkzeugeinstellung erforderlich | Eine präzise radiale Kompensationseinstellung ist erforderlich |

Wartungstipps:

Es wird empfohlen, den radialen Auslauf der peripheren Fräswerkzeuge alle 50 Verarbeitungsstunden zu überprüfen (sollte <0,01 mm).

⑥ Werkzeugdesignunterschiede

| Designelemente | Gesichtsfräsenwerkzeug | Peripheral Milling Tool |

|---|---|---|

| Blattstruktur | Straight Blade/Wiper Blade | Helical Blade (30 ° -45 ° Helixwinkel) |

| Materialauswahl | Beschichtetes zementiertes Carbid (hochtemperaturbeständig) | Ultrafeine Getreidezementedementiertes Carbid (Anti-Chipping) |

| Innovatives Design | Dämpfungsvibrationsreduktionsstruktur/modulare Schnittkopf | Variabler Helixwinkel/ungleiche Zahnstecher |

Frontier-Technologie:

Der neueste Peripheral-Mühlenschneider übernimmt 5-Achsen-Schleif- und -bildungstechnologie, um eine Genauigkeit von ± 2 μm zu erreichen. Der Gesichtsmahlschneider hat eine Keramikklinge mit inneren Kühlöllöchern entwickelt.

Wann wählen Sie das Gesichtsfräsen?

Die folgenden Punkte helfen uns, zu verstehen, wann das Face-Fräste gewählt werden soll. Als nächstes werden wir diese Aspekte im Detail diskutieren.

1. Die bevorzugte Lösung für die Ebenenbearbeitung

Wenn es darum geht, Flugzeuge mit hoher Präzision zu erstellen, Face Milling bietet unersetzliche technologische Vorteile . Die senkrechte Natur der Werkzeugachse zur bearbeiteten Oberfläche macht es besonders geeignet, um mit großem Blech- und Blockwerkstück umzugehen. Durch das kollaborative Schneiden von Werkzeugen mit mehreren Kanten kann die Ungleichheit der Oberfläche des Werkstücks effektiv beseitigt werden und die typische Bearbeitungsgenauigkeit kann eine Flachheit von 0,02 mm/m erreichen. Diese Verarbeitungsmethode ist insbesondere bei der Flugzeugbearbeitung von Schlüsselkomponenten wie Werkzeugmaschine Schienenschienenoberflächen und hydraulische Ventilblöcke. Effiziente Materialentfernungsfähigkeit

Face Milling bietet erhebliche Vorteile in Bezug auf die Materialentfernungsrate (MRR) aufgrund seiner einzigartigen Schneidgeometrie:

- Die Kontaktfläche kann 3-5-mal größer sein als die des peripheren Fräsens

- Typische Aufruhrparameter: Axiale Tiefe des Schnitts 3-5 mm, Radialtiefe von 50-80% des Werkzeugdurchmessers

- Die Metallentfernungsrate in Gusseisenverarbeitung kann 800 cm³/min erreichen

Diese hohe Effizienz macht es ideal zum Gießen von Blanko -Reinigung, Schweißausrichtung und Schleimbetrieb und legt die Grundlage für die anschließende Veredelung.

3. Einfache Prozessimplementierung

Die Einfachheit des Gesichtsmahlenprozesses spiegelt sich in:

wider- Die Positionierung der Positionierung erfordert nur, dass das Werkzeug senkrecht zur Oberfläche des Werkstücks ist

- Es ist keine komplexe Winkelanpassung erforderlich

- Die typische Makeready -Zeit ist 40% kürzer als Randfräsen

Diese Funktion eignet sich besonders für Massenproduktionsszenarien wie die flache Bearbeitung von Automobilmotorblöcken, die die Zykluszeiteffizienz der Produktionslinie erheblich verbessern können.

4. Ausgezeichnete Oberflächenkonsistenz

Oberflächenqualitätskontrolle Vorteile des Gesichtsfräsens:

- Multi-Kanten-Synergie sorgt für eine Gleichmäßigkeit der gesamten bearbeiteten Oberfläche

- Das optionale Wischereinsatz -Design erreicht ein Ra0.8μm -Finish

- Cross-Cut-Texturen verbessern die tragende Leistung von Oberflächen

Dieses Merkmal ist besonders wertvoll bei der Bearbeitung von Werkstücken, die einheitliche Oberflächeneigenschaften erfordern, wie z. B. Präzisions -Flachplatten und optische Tabellen.

Erweiterte Anwendung der Technologie

- Moderne Face Milling -Technologie hat eine Vielzahl fortschrittlicher Anwendungen entwickelt:

- High-Feed-Fräste (HFR): Futterraten bis zu 3000 mm/min

- Variable Tiefe des Schnittmahlens: Passen Sie die Schnitttiefe automatisch an, um die Verformung der Werkstücksabbildung auszugleichen

- Intelligentes Gesichtsmahlen: Integrierte Schwingungsüberwachung optimiert die Parameter in Echtzeit

Auswahlvorschläge:

Beim Auswahl der Peripheriefräsen?

im Bereich von mechanische Verarbeitung ist äußerst wichtig zu wissen, wann der Peripherie-Fräsvorgang verwendet werden soll. Im Folgenden werden die relevanten Einflussfaktoren eingehend untersucht.

1. signifikante Vorteile in der komplexen Konturverarbeitung

2. Effektive Verarbeitung von tiefen Rillen und komplexen Konturen

Warum LS Precision Manufacturing für Gesicht und peripheres Fräsen wählen?

In unserer Fabrik stehen alle Arten von fortschrittlichen Technologien und Geräten zur Verfügung. Unabhängig davon, ob es sich um eine kleine Produktion oder eine groß angelegte Batch-Produktion handelt, können wir uns ruhig damit befassen und die Verarbeitungsaufgaben genau und effizient erledigen. Während des gesamten Produktionsprozesses halten wir uns immer an das Endergebnis der Qualität und opfern nie die Qualität. Gleichzeitig stellen wir auch wirtschaftliche und effiziente Lösungen gemäß den spezifischen Anforderungen jedes Projekts an, um den Kunden dabei zu helfen, die Kosten vernünftig zu kontrollieren und gleichzeitig die Produktqualität zu gewährleisten.

Zusammenfassung

Auf dem Gebiet der mechanischen Verarbeitung steht die genaue Auswahl der Technologie in direktem Zusammenhang mit der Produktqualität und der Produktionseffizienz. Wenn man sich auf glatte oder flache Oberflächen konzentriert, ist das Gesichtsmahlen zweifellos die beste Wahl ; Wenn das Projekt ein tiefes Schneiden, Rillen und andere Aufgaben beinhaltet, ist das periphere Mahlen unverzichtbar. Im Entscheidungsprozess müssen viele Faktoren wie Materialtyp, gewünschte Oberflächenqualität, Werkzeugverfügbarkeit, Produktionsskala, Verarbeitungsgeschwindigkeit und Kosten vollständig berücksichtigt werden.

Mit der kontinuierlichen Innovation der mechanischen Verarbeitungsbranche sind die zeitnahen Griffe mit hochmodernen Informationen und die Anwendung praktischer Fähigkeiten von großer Bedeutung für die Verbesserung der Produktionseffizienz. Die Einführung von Fackenstechnologie als Beispiel kann ein tiefes Verständnis der Prinzipien und Anwendungen für Unternehmen erhebliche Vorteile bringen. Für Unternehmen, die sich intensiv mit diesen Prozessen befassen und zuverlässige Geräte suchen möchten, ist ls Precision Manufacturing ist ein idealer Partner.

Mit seiner tiefen Akkumulation im Bereich des Gesichts und des peripheren Fräsens kann ls nicht nur hochwertige Produkte liefern

Der Inhalt dieser Seite dient nur zu Informationszwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers ls ist ein branchenführendes Unternehmen Konzentrieren Sie sich auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung , Haftungsausschluss

FAQs

1. Kann das Face Milling und das periphere Mahlen gleichzeitig durchgeführt werden?

Ja, moderne zusammengesetzte Frässchneider (z. B. Schultermühlenschneider oder modulare Mahlschneider) können gleichzeitig durch spezielles Design Gesichtsfräsen und peripheres Fräsen erreichen. Solche Schneider ordnen normalerweise die Finish -Einsätze auf der Endfläche für das Flugzeugmahlen und die Schruppeneinsätze auf dem Umfang für die Konturverarbeitung an. Zum Beispiel kann die Coromill 390 -Serie von Sandvik Coromant 90 ° in einer Klemmung mit 90 ° -Schulter und Seitenwandverarbeitung vervollständigen, was die Verarbeitungszeit im Vergleich zu herkömmlichen Prozessen um mehr als 30% verkürzen kann. Es ist besonders geeignet für die effiziente Verarbeitung von Stapelteilen, aber es ist zu beachten, dass die Schnittparameter beeinträchtigt und gemäß den mechanischen Eigenschaften der beiden Verarbeitungsmodi optimiert werden müssen.

2. Welche Fräsmethode eignet sich besser für dünnwandige Teile?

peripheres Fräsen, insbesondere Abwärtsböden, eignet sich besser für die Verarbeitung von dünnwandigen Teilen, da seine radiale Schneidkraft auf einem niedrigeren Niveau (normalerweise 40-60% niedriger als das Gesichtsfräsen) gesteuert werden kann, und die kleine Schnitttiefe (AE < 0,5 mm) und die Hochgeschwindigkeitsstrategie können die Vibrationen effektiv unterdrücken. Wenn beispielsweise dünnwandige Kabinen aus Luftfahrt-Aluminiumlegierungen verarbeitet werden, kann das periphere Fräsen mit einem φ10 mm-dünngehellen Endmühle den Fehler mit der Wanddicke innerhalb von ± 0,05 mm steuern, während die axiale Kraft des Gesichtsmahlens leicht zu einer elastischen Verformung von mehr als 0,1 mm führen kann. Für dünnwandige Titanlegierungen mit schlechter Starrheit ist axial geschichtete periphere Fräsen (Zick-Zack-Pfad) sogar erforderlich, um die Schneidkraft weiter zu reduzieren.

3. Wie hoch kann ein Oberflächenfinish durch Gesichtsfräsen erreicht werden?

Unter idealen Bedingungen kann die Oberflächenbeschaffung des Gesichtsfräsens bis zu RA 0,4 μm erreichen, was die Erfüllung von drei wichtigen Bedingungen erfordert: Verwendung eines feinen Mahlens Einsatz mit einer Wischerkante (z. Zum Beispiel kann eine Kombination aus PVD-beschichteten Einsätzen, 0,2-mm-Scheibenwischkantenüberlappungen und 800 m/min-Schnittgeschwindigkeit beispielsweise einen Spiegeleffekt von RA 0,5 μm erzielen, wenn beispielsweise eine Kombination von PVD-beschichteten Einsätzen bearbeitet wird.

4. Ist die Werkzeuglebensdauer des peripheren Mahlens normalerweise länger als die des Gesichtsfräsung?

Instrumentlebenvergleich kann nicht einfach abgeschlossen werden. Zum Beispiel kann die Strategie für die kleine Schneidbreite (AE = 0,1D) des peripheren Mühlens beispielsweise im Bearbeitung von Härtungstahl (HRC55) die Lebensdauer von 120 Minuten erreichen, was weit über die 40 Minuten des Gesichtsmühlenschneiders hinausgeht. Bei der Hochgeschwindigkeitsbearbeitung der Aluminiumlegierung ist die Lebensdauer des Gesichtsmühlenschneiders jedoch 2-3-mal höher als die des peripheren Frässchneiders aufgrund der Mehrkante-Teile der Schneidlast. Zu den wichtigsten Einflussfaktoren gehören: Schneiden der Wärmeverteilung (höhere Werkzeugspitze -Temperatur im peripheren Fräsen), Schwierigkeit bei der Entfernung von Chips (geschlossener Chip im Gesichtsfräsen ist anfällig für sekundäre Schneiden) und die moderne Beschichtungstechnologie (Alcrn -Beschichtung des Gesichtsfräsens hat eine bessere Wärmefestigkeit). In der tatsächlichen Produktion ist eine dynamische Optimierung erforderlich, indem die Überwachung der Kraft und die Analyse der Werkzeugverschleiß analysiert wird. Ressource

Verwandte Blogs

Face Frening gegen Peripheral Mahlen: Was ist der Unterschied?

CNC-FräsenWas sind die wichtigsten Design- und Konstruktionsüberlegungen beim CNC-Fräsen?

CNC-FräsenWas sind die Anwendungen des CNC-Fräsens?

CNC-FräsenWelche Arten von CNC-Fräsen gibt es?

CNC-FräsenWelche Materialien werden beim CNC-Fräsen verwendet?

CNC-FräsenWie funktioniert CNC-Fräsen?

CNC-Fräsen

Gloria

Rapid Prototyping & Rapid Fertigungxperte

Spezialisiert auf CNC -Bearbeitung, 3D -Druck, Urethanguss, Schnellwerkzeug, Injektionsform, Metallguss, Blech und Extrusion.

Etikett:

Criticism

Got thoughts or experiences to share? We'd love to hear from you!