CNC - Fräsmaterialien sind für die Präzisionsfertigung unerlässlich, doch die Auswahl des optimalen Materials stellt eine erhebliche Herausforderung dar. Schließlich geht es um den ständigen Kompromiss zwischen Teilequalität und Genauigkeit , strenger Kostenkontrolle und kurzen Lieferzeiten, den Ingenieure und Einkäufer eingehen müssen. Eine falsche Materialwahl kann Projektverzögerungen, Budgetüberschreitungen und sogar Produktfehler zur Folge haben und somit die Wettbewerbsfähigkeit beeinträchtigen.

Die Wahl der richtigen CNC-Fräsmaterialien ist ein entscheidender erster Schritt in jedem Projekt. Dieser Leitfaden von LS Manufacturing, einem führenden Hersteller von CNC-Bearbeitungsmaschinen , hilft Ihnen bei dieser komplexen Entscheidung und stellt sicher, dass Sie präzise CNC- Bearbeitungsergebnisse erzielen und gleichzeitig die Kosten optimieren.

Kurzanleitung für CNC-Fräsmaterialien

| Entscheidender Entscheidungsfaktor | Empfohlenes Material | Kernvorteile | Typische Anwendungen |

Leichtgewicht & hohes Festigkeits-Gewichts-Verhältnis | Geeignetes Aluminium, z. B. 6061, 7075. | Leicht zu bearbeiten, korrosionsbeständig und preiswert. | Rahmen für die Luft- und Raumfahrt, Automobilteile , elektrische Gehäuse. |

Hochfestes und korrosionsbeständiges SR | Edelstahl 304, 316 | Hervorragende mechanische Eigenschaften und Langlebigkeit. | Chirurgische Instrumente , Lebensmittelmaschinen, Schiffsteile. |

Hohe Temperaturen und Biokompatibilität | Titanlegierung; Ti-6Al-4V | Ausgezeichnetes Verhältnis von Festigkeit zu Gewicht; außergewöhnliche Hitzebeständigkeit. | Flugzeugtriebwerksteile, medizinische Implantate , Rennsportteile |

Bessere Wärme-/elektrische Leitfähigkeit | Kupfer und Messing | Ausgezeichnete bis gute Bearbeitbarkeit und antimikrobielle Eigenschaften. | Elektrische Steckverbinder , Kühlkörper, Ventile und Armaturen. |

Kostengünstige und leichte Isolierung | Transporttechnische Kunststoffe, z. B. POM, Nylon | Selbstschmierend und chemikalienbeständig. | Zahnräder , Lager, Isolierabdeckungen, Bauteile mit geringer Belastung |

Der folgende Leitfaden bietet Ihnen einen Ausgangspunkt, basierend auf den wichtigsten Konstruktionszielen. Sie fragen sich, wie Sie CNC-Werkstoffe für Ihre spezifische Anwendung auswählen ? Die Tabelle unten bietet einen schnellen Vergleich gängiger CNC-Fräswerkstoffe und hilft Ihnen bei der Auswahl zwischen Optionen wie CNC-Aluminium und Edelstahl . Sobald die wichtigsten Leistungsanforderungen erfüllt sind, sollten Sie die kritischen Materialeigenschaften, die Bearbeitbarkeit, die Gesamtkosten und die Verfügbarkeit genauer prüfen und sich mit Ihren Fertigungspartnern abstimmen, um sicherzustellen, dass die endgültige Auswahl alle spezifischen Anforderungen Ihrer Anwendung erfüllt.

Abbildung 1: Materialauswahl und Prozessablauf für das CNC-Fräsen durch LS Manufacturing

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Theoretische Konzepte spielen in unserer Beratung eine untergeordnete Rolle, da diese auf realen Erfahrungen in der Fertigung basiert. Unsere Expertise deckt das gesamte Spektrum der CNC-Bearbeitung ab, von der schnellen Prototypenfertigung bis zur Serienproduktion. Die hier präsentierten Daten und Fallstudien gründen auf dieser umfassenden Erfahrung. Wir haben bereits über 50.000 kundenspezifische Teile aus hochfesten Legierungen der Luft- und Raumfahrt bis hin zu biokompatiblen Medizinmaterialien erfolgreich gefertigt. Diese praktische Erfahrung bestätigt, dass unsere Expertise auch bei engsten Toleranzen und anspruchsvollsten Anwendungsszenarien von großem Wert ist.

Moderne Modellierungswerkzeuge wie PTC (Creo) entwickeln und optimieren Bearbeitungsstrategien für spezifische Werkstoffe bereits im Vorfeld, noch bevor ein einziges Metallteil bearbeitet wird. Dadurch wird der Verschnitt reduziert, ohne die Präzision zu beeinträchtigen. Alle unsere Betriebsabläufe entsprechen den Vorgaben der US-amerikanischen Arbeitsschutzbehörde ( OSHA ) oder übertreffen diese sogar. Daher berücksichtigen unsere Empfehlungen zum Umgang mit verschiedenen Werkstoffen in der Praxis nicht nur die Sicherheit der Bediener, sondern auch die Unversehrtheit der Bauteile.

Das bedeutet, dass diese Strategien und Materialkenntnisse aus einem breiten Portfolio stammen. Wir nutzen dieses praktische Wissen, um Sie bei der Auswahl von CNC-Fräsmaterialien zu unterstützen und kostspielige Fehler zu vermeiden. So können wir die Lücke zwischen Datenblättern und verlässlichen Fertigungsergebnissen schließen.

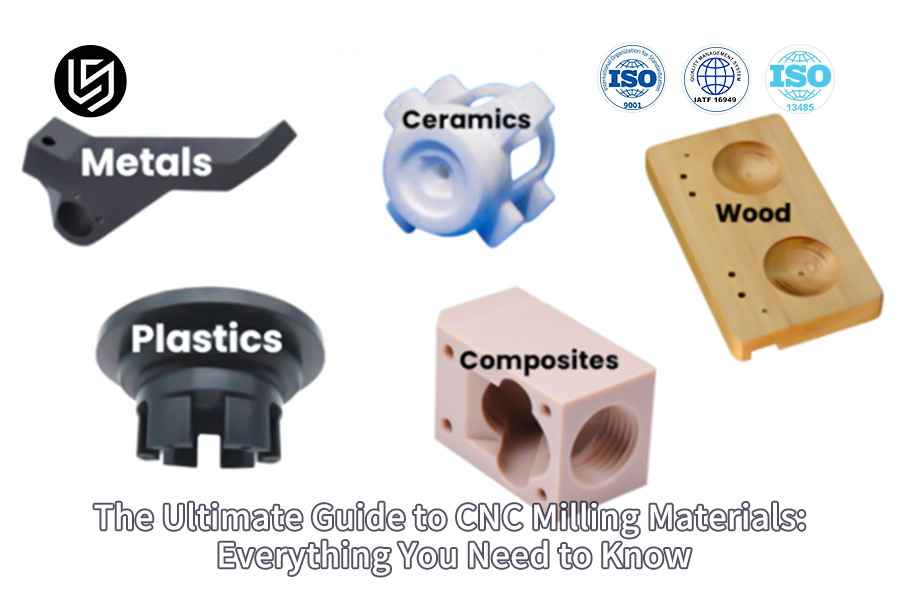

Was ist das Prinzip des CNC-Fräsens?

Das Funktionsprinzip des CNC-Fräsprozesses : Es handelt sich im Grunde um einen Prozess, bei dem durch Rotation Material von einem Werkstück abgetragen wird, üblicherweise mit Mehrpunkt-Schneidwerkzeugen.

1. Die Relativbewegung von Werkzeug und Werkstück

Beim CNC-Fräsen rotiert das Werkzeug mit hoher Geschwindigkeit um die Spindel und führt so die Hauptbewegung aus, während sich das Werkstück relativ zum Werkzeug bewegt – die sogenannte Vorschubbewegung. Ein Werkstück kann eingespannt werden, wenn das Werkzeug gleichzeitig die Hauptbewegung und den Vorschub ausführen muss.

2. Schnittkraftfaktor

Die Schnittkraft entsteht durch den Kontakt der Schneide des Werkzeugs mit der Werkstückoberfläche und ist entscheidend für den Materialabtrag. Die Größe der Schnittkraft hängt von vielen Faktoren ab, wie der Anzahl der Schneidkanten, dem Schneidenwinkel, der Drehzahl, dem Vorschub und der Schnitttiefe.

3. Materialabtrag

Unter Einwirkung einer Schnittkraft schneidet die Schneide des Werkzeugs das Werkstück entlang seiner Oberfläche und entfernt dabei schrittweise überschüssiges Material. Mehrere Arbeitsflächen des Werkstücks können bearbeitet werden; dies geschieht durch die dreiachsige Bewegung des Werkzeugs .

4. Verarbeitungsparameter

Die drei wichtigsten Parameter beim CNC-Fräsen sind Schnittgeschwindigkeit, Vorschub und Schnitttiefe. Die Schnittgeschwindigkeit ist die mittlere lineare Geschwindigkeit des Werkzeugs relativ zur Werkstückoberfläche. Die Abtragsrate hängt maßgeblich von ihr ab. Der Vorschub bezeichnet die vom Werkzeug pro Zeiteinheit beförderte Materialmenge. Diese Parameter sind entscheidend für die Oberflächenrauheit und die Effizienz der Bearbeitung. Die Schnitttiefe ist die Tiefe jedes Schnitts im Werkstück und bestimmt, wie viel Material mit jedem Schnitt abgetragen wird.

5. Verarbeitungseffekt

Dieses Regelungsverfahren dient hauptsächlich der Steuerung des Fräsprozesses, einschließlich der Bearbeitungsgenauigkeit, der Oberflächenrauheit und der Bearbeitungseffizienz. Durch die sinnvolle Wahl von Schnittmenge und Werkzeugtyp lässt sich die Form und Größe des Werkstücks hochpräzise steuern .

6. Art der Fräsmaschine

Die CNC-Fräsbearbeitung erfolgt traditionell auf Fräsmaschinen . Es gibt zahlreiche Varianten, beispielsweise Horizontal-, Vertikal- und Portalfräsmaschinen. Sie eignen sich für Fräsarbeiten unterschiedlicher Größe und Komplexität und sind aus der modernen Fertigung nicht mehr wegzudenken.

Welche Materialien werden beim CNC-Fräsen verwendet ?

Eine häufig gestellte Frage lautet: „ Welche Materialien können CNC-gefräst werden ?“ Die Bandbreite ist groß und umfasst verschiedene Metalle und Kunststoffe, um den unterschiedlichsten Branchenanforderungen gerecht zu werden. Hier ist eine Liste einiger gängiger CNC-Bearbeitungsmaterialien :

1. Metallische Werkstoffe

Metallische Werkstoffe zählen zu den gebräuchlichsten und am weitesten verbreiteten Werkstoffen für die CNC-Bearbeitung . Sie zeichnen sich durch hohe Festigkeit, gute Korrosionsbeständigkeit und Wärmeleitfähigkeit aus und erfüllen die vielfältigen Anforderungen komplexer und präziser Bearbeitungen. Im Allgemeinen werden folgende metallische Werkstoffe häufig verwendet:

Material | Besonderheit |

Aluminium – Ausgezeichnet | Die gute Bearbeitbarkeit in Kombination mit einem hohen Festigkeits-Gewichts-Verhältnis und einer besseren Korrosionsbeständigkeit macht dieses Material ideal für starke, leichte Maschinenteile. |

Edelstahl | Der Edelstahl zeichnet sich durch höchste Korrosionsbeständigkeit, hohe Festigkeit, ausgezeichnete Zähigkeit und gute Verarbeitbarkeit aus und eignet sich daher sehr gut für schwere Bearbeitungsvorgänge . |

Kupfer | Kupfer zeichnet sich durch hervorragende Wärme- und elektrische Leitfähigkeit sowie hohe Plastizität aus. Darüber hinaus ist dieses Metall sehr duktil, korrosionsbeständig und gut schweißbar. |

Titan | Es handelt sich um ein Metall mit einem ausgezeichneten Verhältnis von Festigkeit zu Gewicht, geringer Wärmeausdehnung, hoher Korrosionsbeständigkeit; sterilisierbar und biokompatibel für die maschinelle Bearbeitung. |

Messing | Messing besitzt für eine Reihe von Anwendungen wünschenswerte Eigenschaften. Es ist reibungsarm, hat eine ausgezeichnete elektrische Leitfähigkeit und sieht goldfarben aus. |

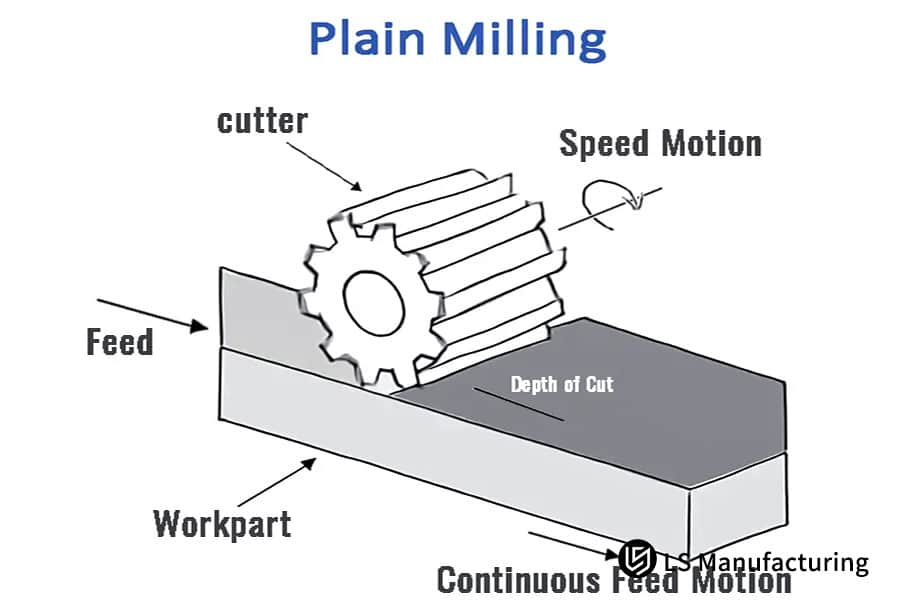

2. Kunststoffmaterial

Apropos Beliebtheit von CNC-Fräsverfahren : Kunststoff zählt nach wie vor zu den bevorzugten Werkstoffen, da eine große Auswahl zu relativ niedrigen Preisen verfügbar ist und deutlich kürzere Bearbeitungszeiten ermöglicht werden. Hier einige gängige Kunststoffe für die CNC-Fräsung :

3. ABS-Kunststoff

ABS-Kunststoff besteht aus drei Monomeren: Acrylnitril, Butadien und Styrol. Zu seinen Eigenschaften zählen die gute Verfügbarkeit der Rohstoffe, die guten Eigenschaften, der niedrige Preis und die breite Anwendbarkeit. Es handelt sich um einen technischen Kunststoff und eines der am häufigsten verwendeten Materialien in der Fertigungs- und Chemieindustrie. Das Material ist hart, fest und formstabil. Hauptanwendungsgebiete sind Gehäuse für Haushaltsgeräte und Autoteile.

4. Nylon (PA)

Ein Polymer mit Amidgruppen in den sich wiederholenden Einheiten der makromolekularen Hauptkette zeichnet sich durch Zähigkeit, Abriebfestigkeit, Selbstschmierung und einen großen Betriebstemperaturbereich aus. Es kann Kupfer und diverse Nichteisenmetalle bei der Herstellung von mechanischen, chemischen und elektrischen Produkten wie Dieselpumpenrädern, Wasserpumpen, Hochdruckdichtungen und Ölleitungen als neuer technischer Werkstoff ersetzen.

5. Polyoxymethylenharz (POM)

POM ist ein synthetisches Harz, auch Polyoxymethylenharz genannt. Es zeichnet sich durch hohe Steifigkeit, Härte, geringes Gewicht und Verschleißfestigkeit aus. Daher ersetzt es häufig Metall-Kunststoff-Verbundwerkstoffe. Zu seinen Hauptanwendungsgebieten zählen Zahnräder, Lager, Autoteile, Werkzeugmaschinen, Gebrauchsgegenstände, Rohre und Zubehör, Präzisionsinstrumente und Baustoffe.

5. Organisches Glas (PMMA)

Es wird in vier Kategorien unterteilt: farbloses und transparentes, farbiges und transparentes, perlmuttartiges und geprägtes organisches Glas. Es ist hochtransparent, zeichnet sich durch hervorragende chemische Stabilität, mechanische Festigkeit und Witterungsbeständigkeit aus. Es lässt sich leicht einfärben und verarbeiten und besitzt ein ansprechendes Aussehen. Es findet breite Anwendung in Lampen und Dekorationsgegenständen.

6. Polycarbonat (PC)

Polycarbonat (PC) ist ein thermoplastischer technischer Kunststoff mit hervorragenden mechanischen, optischen, elektrischen und thermischen Eigenschaften. Diese extrem robusten und leicht zu verarbeitenden Thermoplaste finden in nahezu allen Lebensbereichen Anwendung: von Haushaltsgeräten über Fahrzeugbeleuchtung und medizinische Instrumente bis hin zu Verpackungsbehältern.

7. Polypropylen (PP)

Polypropylen ist ein thermoplastischer Kunststoff mit hervorragenden Eigenschaften wie Chemikalien- und Hitzebeständigkeit, elektrischer Isolation, hoher mechanischer Festigkeit und guter Verarbeitbarkeit sowie hoher Verschleißfestigkeit. Aufgrund seiner vielseitigen Eigenschaften findet es breite Anwendung im Maschinenbau, der Automobilindustrie, der Elektronik, im Bauwesen, in der Textilindustrie, der Verpackungsindustrie, der Land- und Forstwirtschaft, der Fischerei und der Lebensmittelverarbeitung.

8. Polyetheretherketon (PEEK)

PEEK ist ein spezieller technischer Kunststoff mit hervorragenden Eigenschaften, darunter hohe Temperaturbeständigkeit, Selbstschmierung, einfache Verarbeitung und hohe mechanische Festigkeit . Eine Vielzahl von Maschinenteilen lässt sich daraus herstellen und verarbeiten, beispielsweise Zahnräder für Automobile, Ölsiebe, Anlasser, Flugzeugtriebwerksteile, Räder für Waschmaschinen und Teile für medizinische Geräte.

9. Polyvinylchlorid (PVC)

Obwohl dieses Material zum Verziehen neigt und unter Umständen größere Bearbeitungszugaben erforderlich sind, um die geforderten Toleranzen zu erreichen , bietet es gegenüber anderen Anwendungen eine Reihe von Vorteilen: Es ist kostengünstig und einfach zu verarbeiten.

Mehr als nur präzise CNC-Bearbeitung : Neben der effizienten Herstellung von Medizinprodukten spielt auch die strategische Partnerschaft eine entscheidende Rolle. Diese Fallstudie belegt, wie Wertanalyse und anwendungsspezifisches Design kritische Hürden überwinden und gleichzeitig die Einhaltung aller regulatorischen Vorgaben sowie höchste Leistungsstandards gewährleisten.

Abbildung 2: Eine kuratierte Sammlung von CNC-gefrästen Metalldesigns von LS Manufacturing

LS Manufacturing Medical Case: Kostengünstige CNC-Bearbeitung für chirurgische Navigationskomponenten

Angesichts der hohen Anforderungen der Präzisionsmedizin stand dieses Medizintechnik-Startup-Unternehmen vor einer doppelten Herausforderung: Kosten und Effizienz bei der Entwicklung der Strukturbauteile für chirurgische Navigationssysteme der nächsten Generation. Die Suche nach leistungsstarken und teuren Titanlegierungen führte angesichts des ohnehin knappen Forschungs- und Entwicklungsbudgets und des engen Zeitrahmens für die Produkteinführung zu erheblichen Verzögerungen durch lange Verarbeitungszyklen.

Herausforderung für den Kunden

Dieses Medizintechnik-Startup entwickelt ein chirurgisches Navigationssystem mit hochpräzisen Bauteilen , die sich durch geringes Gewicht und Biokompatibilität auszeichnen. Die ursprüngliche Spezifikation für eine Titanlegierung führte jedoch aufgrund extrem hoher Materialkosten und verlängerter Bearbeitungszeiten zu untragbarem Druck auf das Entwicklungsbudget und den kritischen Markteinführungstermin im hart umkämpften Medizintechnikmarkt.

LS Fertigungslösung

Eine detaillierte Anwendungsanalyse zeigte, dass die Bauteile zwar unbedingt medizinische Anforderungen an die Haltbarkeit erfüllen mussten, aufgrund ihrer Beschaffenheit jedoch nicht implantierbar waren. Wir schlugen daher vor, diese Bauteile durch eine hochwertige Aluminiumlegierung zu ersetzen, die zusätzlich einer speziellen Hartanodisierung unterzogen wird. Dies ermöglichte einen neuartigen Ansatz, um gleichwertige mechanische Eigenschaften beizubehalten und gleichzeitig durch die Anodisierungstechnologie eine überlegene Verschleißfestigkeit zu erzielen, die die Anforderungen der medizinischen Sterilisation deutlich übertrifft.

Ergebnisse erzielt

Der Mehrwert ergab sich aus der strategischen Kostenoptimierung der entwickelten Lösung. Dadurch konnte der Kunde die Stückfertigungskosten um ca. 40 % senken und gleichzeitig alle Leistungsspezifikationen verbessern – ein Paradebeispiel für kosteneffiziente CNC-Bearbeitung . Die hervorragende Bearbeitbarkeit trug ebenfalls zu einer Reduzierung der Projektlaufzeit um ca. 35 % bei und ermöglichte so eine zeitnahe Produkteinführung sowie einen signifikanten Wettbewerbsvorteil im Zielmarktsegment.

Dieser Fall verdeutlicht, wie unser Ingenieurteam und unsere DFM-Analyse Ihre Vorgehensweise bei der Auswahl von CNC-Fräsmaterialien revolutionieren und so die Kosteneffizienz und Geschwindigkeit Ihres Projekts direkt beeinflussen können. Für ein individuelles Angebot zu unseren CNC-Fräsdienstleistungen kontaktieren Sie uns noch heute.

Bereit für Ihr Präzisions -CNC-Bearbeitungsprojekt ? LS Manufacturing bietet Ihnen professionelle CNC-Bearbeitungsdienstleistungen. Senden Sie uns Ihre Konstruktionszeichnung für ein kostenloses Angebot zur CNC-Fräsbearbeitung inklusive DFM-Analyse. Um loszulegen.

Was sind die Vorteile des CNC-Fräsens?

Die computergesteuerte numerische Steuerung (CNC) beim Fräsen ist eine moderne Bearbeitungstechnologie. Sie nutzt Computer, Präzisionsmaschinen und Automatisierungstechnologien und bietet dadurch zahlreiche Vorteile für die moderne Fertigung. Die wichtigsten Vorteile der CNC-Frästechnik werden im Folgenden erläutert.

- Sie zeichnet sich durch einen hohen Automatisierungsgrad und eine hohe Präzision aus: CNC-Werkzeugmaschinen sind in der Lage, die programmierte automatische und komplexe Bearbeitung ohne menschliches Eingreifen durchzuführen; dadurch kann eine hohe Produktionseffizienz erzielt werden, da menschliche Fehler reduziert werden.

- Es zeichnet sich zudem durch hohe Flexibilität aus: Für die Herstellung von Produkten mit unterschiedlichen Designs durch ein CNC-System genügen wenige einfache Programmänderungen. Daher eignen sich CNC-Systeme auch für die Kleinserienfertigung mit vielfältigen Produktionsmöglichkeiten.

- Effizienzsteigerung: Durch Multitasking und die Verknüpfung mehrerer Koordinaten können auch Werkstücke mit komplexen Formen mithilfe einer CNC-Maschine bearbeitet werden. Änderungen an Form und Größe des Werkstücks lassen sich ausschließlich durch Anpassungen im CNC-Programm realisieren. Zudem arbeitet eine CNC-Maschine während der gesamten Arbeitszyklen häufig bedienerfrei, was die Produktivität zusätzlich steigert.

- Hohe Sicherheit: Die meisten Funktionen der CNC-Werkzeugmaschinen laufen dabei automatisch ab; dadurch verringert sich die Wahrscheinlichkeit, dass der Arbeiter in direkten Kontakt mit Maschinen oder gefährlichen Instrumenten kommt, was den Arbeitsplatz sicherer macht.

- Breites Anwendungsspektrum: Es hat ein sehr breites Anwendungsspektrum, das von der Luft- und Raumfahrtindustrie über die Automobilindustrie bis hin zu Medizintechnik, Formenbau und vielem mehr reicht.

Welche Nachteile hat eine CNC-Fräsmaschine?

Obwohl CNC-Fräsen in der modernen Fertigungstechnik unverzichtbar geworden ist, birgt die Arbeit damit an manchen Stellen auch einige Nachteile. Nachteile des CNC-Fräsens :

- Hohe Anforderungen an das Wartungspersonal: Während CNC-Maschinen nur geringe Anforderungen an die Bediener stellen , werden vom Wartungspersonal sehr hohe technische Anforderungen gestellt.

- Der Arbeitsablauf ist schwer zu kontrollieren: Denn der Ablauf einer CNC-Maschine unterscheidet sich deutlich von dem jeder anderen herkömmlichen Werkzeugmaschine; außerdem sind Erfahrung und Fachwissen bei der Programmierung und Fehlersuche erforderlich.

- Schwierig zu reparieren: Da in einer einzigen CNC-Werkzeugmaschine so viele elektronische und mechanische Bauteile integriert sind, können Reparaturen im Falle eines Ausfalls einzelner Teile kompliziert und schwierig werden.

- Mögliche Bearbeitungsprobleme: Schlechte Oberflächengüte, Vibrationen oder Rattern, Werkzeugbruch, Teile außerhalb der Toleranzgrenzen, mangelnde Maßgenauigkeit und weitere auftretende Probleme. Diese können vielfältige Ursachen haben, wie z. B. Werkzeugverschleiß, ungeeignete Schnittparameter oder mangelnde Steifigkeit der Werkzeugmaschine.

Abbildung 3: Wichtige Polymerwerkstoffe für CNC-Bearbeitungsanwendungen von LS Manufacturing

Worauf sollten Sie bei der Auswahl eines Herstellers von CNC-Fräsmaschinen achten?

Am wichtigsten ist es, einen geeigneten Partner für CNC-Bearbeitungsdienstleistungen zu finden. Folgende Faktoren sollten dabei berücksichtigt werden:

1. Fähigkeitsleistung

- Fertigungsausrüstung: Prüfen Sie, ob die Anlage mit modernen, computergesteuerten Terminal-Fräsmaschinen ausgestattet ist. Solche Maschinen zeichnen sich in der Regel durch einfache Bedienung, hohe Leistungsstabilität und hohe Produktionseffizienz aus.

- Technische Kompetenz: Sie bezieht sich darauf, ob im technischen Team des Herstellers umfangreiche Erfahrung im Fräsen von Aluminiumblöcken vorhanden ist, ob es in der Lage ist, komplexe Probleme bei der Bearbeitung selbstständig zu lösen und technologische Innovationen und Verbesserungen voranzutreiben .

2. Qualitätskontrolle

- Qualitätssicherungsverfahren: Machen Sie sich mit dem von ihnen angewandten Prüfverfahren vertraut. Das System sollte ein Protokoll für die Teileprüfung enthalten. In jeder Produktionsphase wird hinsichtlich Maßgenauigkeit, Oberflächenbeschaffenheit und Gesamtqualität sichergestellt, dass Ihre Anforderungen erfüllt werden.

- Qualitätszertifizierungen: Die Qualitätszertifizierung bescheinigt den geltenden Qualitätsstandard für das zertifizierte Dokument und wird vom Hersteller des jeweiligen Dokuments ausgestellt. Ein Beispiel hierfür ist die ISO 9001 , die belegt, dass ein Unternehmen ein Qualitätsmanagementsystem anwendet.

3. Auftragszeitkapazität

- Ermitteln Sie ihre Leistungsfähigkeit: Berücksichtigen Sie ihre aktuelle Arbeitsbelastung und ob sie Projekte innerhalb des vorgegebenen Zeitrahmens realisieren können. Beachten Sie die benötigte Teilemenge und die durchschnittliche Losgröße .

- Kommunikation und Transparenz: Sie würden Sie beispielsweise darüber informieren, ob ein bestimmter Liefertermin realisierbar ist oder nicht; auch über mögliche Verzögerungen. Klarheit in allen Aspekten sorgt dafür , dass Sie in jedem Schritt optimal vorbereitet sind und Engpässe im Projekt vermieden werden .

4. Kosten

- Wettbewerbsfähige Angebote: Holen Sie Angebote von mehreren Herstellern ein. Auch wenn die Kosten eine Rolle spielen, sollten Sie Qualität und Ausstattung mehr in den Vordergrund stellen als den niedrigsten Preis.

- Aufschlüsselung: Bitte fordern Sie ein detailliertes Angebot mit allen Kosten für Bearbeitung, Materialveredelung und sonstige anfallende Zusatzkosten an . Dies erleichtert den Vergleich mit detaillierteren Angeboten.

- Preis-Leistungs-Verhältnis: Die Gesamtbewertung des Wertversprechens – das teuerste Angebot ist oft nicht das beste, wenn die erforderliche Qualität, Leistungsfähigkeit oder pünktliche Lieferung nicht garantiert werden können.

5. Glaubwürdigkeit und Reputation

- Branchenreputation: Es ist ratsam, sich über das Prestige und den Ruf des Herstellers dieser Artikel zu informieren und sich für einen Hersteller mit einer guten Erfolgsbilanz und breiter Anerkennung zu entscheiden.

- Kundenrezensionen: Die Rezensionen und Rückmeldungen anderer Kunden können herangezogen werden, um sich ein Bild davon zu machen, welche Servicequalität der Hersteller bietet und welche Produktqualität zur Erfüllung der Kundenanforderungen zur Verfügung steht.

LS Manufacturing: Ihr bester Partner für CNC-Fräsen

LS Manufacturing ist ein professionelles Unternehmen für Fräsdienstleistungen . Dank modernster Ausrüstung und langjähriger Erfahrung in der Bearbeitung von Werkstoffen und Verfahren sind wir mit allen Arten der Bearbeitung bestens vertraut. Wir bieten maßgeschneiderte Lösungen, die exakt auf die Bedürfnisse unserer Kunden zugeschnitten sind. Ob Kleinserien, Großserien oder Serienfertigung – wir garantieren höchste Produktqualität und termingerechte Lieferung. Wir freuen uns auf Ihre Anfrage und sind bestrebt, Ihnen den besten Service zu bieten und Ihr bevorzugter Partner zu sein.

Abbildung 4: Eine Auswahl an präzisionsgefertigten CNC-gefrästen Industrieteilen von LS Manufacturing

Häufig gestellte Fragen

1. Worin unterscheidet sich das CNC-Fräsen beispielsweise bei der Bearbeitung von Aluminium und Edelstahl?

Ein entscheidender Faktor sind die Materialkosten. Im Allgemeinen ist das CNC-Fräsen von Aluminium am günstigsten, gefolgt von Edelstahl . Allerdings können die Endkosten je nach Materialpreis, Bearbeitungszeit und Werkzeugverschleiß variieren. Für ein präziseres Angebot zum Vergleich von Aluminium- und Stahl-CNC-Fräsen empfehlen wir Ihnen, Ihre Zeichnungen zur vollständigen Kostentransparenz einzureichen.

2. Wie wählt man das perfekte Material für einen Luft- und Raumfahrtprototypen auf CNC-Maschinen aus?

Der wichtigste Faktor ist das hohe Festigkeits-Gewichts-Verhältnis. Als Konstruktionsmaterial wird typischerweise Aluminium 7075 verwendet , während Bereiche mit hoher Hitzeeinwirkung aus Titan gefertigt werden. Unsere erfahrenen Ingenieure beraten Sie gerne anhand dieses CNC-Materialauswahlleitfadens, um Ihre spezifischen Anforderungen an Leistung und Budget zu erfüllen.

3. Was ist das Besondere an der Erfahrung von LS Manufacturing bei der Bearbeitung von Hochleistungskunststoffen wie PEEK?

Ja, wir verfügen über umfangreiche Erfahrung. Der Schlüssel liegt darin, Verformungen durch optimale Wärme- und Spanntechnik zu vermeiden. Wir stellen sicher, dass spezielle Werkzeugwege und Parameter eingesetzt werden, um die Maßstabilität bei der CNC-Bearbeitung solcher Werkstoffe zu gewährleisten.

4. Welche anderen Faktoren tragen neben dem Material zu den endgültigen Kosten und der Lieferzeit für CNC-gefräste Teile bei?

All diese Faktoren beeinflussen Kosten und Zeit: Bauteilkomplexität, Toleranzen, Oberflächenbeschaffenheit, Bestellmenge. Durch die Optimierung Ihrer Konstruktionen nach den Prinzipien der DFM-Analyse können Sie viel Geld sparen. Wir erstellen Ihnen zu jedem Angebot einen kostenlosen DFM-Bericht.

5. Können Sie Muster verschiedener Materialien zum Testen und Vergleichen bereitstellen?

Selbstverständlich empfehlen wir dringend, vor der Serienproduktion Prototypen anzufertigen. Wir können dasselbe Programm verwenden, um Ihre Muster aus verschiedenen Materialien – Aluminium, Nylon, POM usw. – herzustellen. So können Sie Funktionalität und Haptik visuell testen, die Leistung vergleichen und fundierte, datenbasierte Entscheidungen für die Serienproduktion treffen.

6. Ausgewogenheit zwischen Materialfestigkeit und Bearbeitungsschwierigkeit beim CNC-Fräsen.

Je detaillierter Ihre Zeichnung ist, desto genauer ist Ihr Angebot. Laden Sie Ihre CAD-Datei hoch und erhalten Sie kostenlos und unverbindlich ein Angebot für CNC-Fräsdienstleistungen sowie eine DFM-Analyse von LS Manufacturing.

7. Meine Konstruktion zeichnet sich durch dünne Wände aus; welches Material lässt sich leichter bearbeiten und verformt sich weniger leicht?

Für dünnwandige Bauteile empfiehlt sich entweder eine Aluminiumlegierung oder POM. Beide Werkstoffe zeichnen sich durch gute Steifigkeit und Dimensionsstabilität aus und verformen sich unter den Schnittkräften beim Schlichten weniger. Um die Präzision dünnwandiger Bauteile zu gewährleisten, sind geringe Schnitttiefen, hohe Drehzahlen und Mikrofrästechnologie erforderlich.

8. Wie erhalte ich ein genaues Angebot für CNC-Fräsdienstleistungen?

Für ein präzises Angebot benötigen wir eine detaillierte Zeichnung. Laden Sie Ihre CAD-Datei bei LS Manufacturing hoch und erhalten Sie kostenlos und umgehend ein Angebot sowie eine DFM-Analyse, die Material, Design und Menge berücksichtigt.

Zusammenfassung

Die Materialauswahl ist der Grundstein jedes CNC-Fräsprojekts. Sie beeinflusst direkt die Leistung und Lebensdauer des Werkstücks, dessen Preis sowie die Produktionseffizienz. Im Folgenden finden Sie einen Leitfaden zu CNC-Fräswerkstoffen . Er enthält detaillierte Informationen, die Ihnen die Logik hinter der Materialauswahl näherbringen und verdeutlichen, warum die Zusammenarbeit mit einem erfahrenen Partner so wichtig ist.

Keine Herausforderung bei der Materialauswahl muss Ihren Innovationsgeist bremsen. Als Ihr führender CNC-Bearbeitungspartner setzt LS Manufacturing Ihre Konstruktionen in hochwertige Produkte um. Senden Sie uns jetzt Ihre CAD-Zeichnungen für ein schnelles Online-Angebot und eine professionelle DFM-Analyse . Lassen Sie uns Ihr Projekt gemeinsam voranbringen!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .