Kundenspezifische CNC-Fräsdienstleistungen stellen die Auswahl der Hersteller vor enorme Herausforderungen. Die Genauigkeit kann je nach Art der Fräsdienstleistungen von relativ hohen Werten von ±0,05 mm bis hin zu geringeren Werten von bis zu ±0,005 mm variieren. Trotz der erheblichen Kostenunterschiede von schätzungsweise 40 % ist das Projektvolumen hoch. Diese großen Differenzen führen zu ineffizienten Abstimmungsniveaus und damit zu Produktivitätseinbußen von bis zu 30 % unterhalb des Optimums, zusätzlich zu den Projektrisiken.

Diese Probleme hängen mit dem Fehlen eines geeigneten Rahmens im Auswahlprozess, dem unzureichenden Verständnis der Frästechnologie und wissenschaftlich fundierten Kostenmodellen zusammen – was zu ineffektiven Entscheidungen führt. Ziel dieser Forschungsarbeit ist die Entwicklung eines umfassenden Rahmens für die Auswahl eines geeigneten Anbieters von CNC-Fräsdienstleistungen .

Kundenspezifische CNC-Fräsdienstleistungen: Kurzanleitung

Aspekt | Wichtige Überlegungen & Optionen |

Fräsverfahrensarten | 3-Achsen: Die einfachste Form des 3D-Drucks und am besten für kleinere Objekte geeignet; Mehrachsen (5-Achsen/Indexierung): Komplexe Formen, Einzelaufspannung; Hochgeschwindigkeitsfräsen (HSM) - Wird für die Endbearbeitung verwendet. |

| Primärmaterialien | Kunststoffe (z. B. ABS, Nylon): Relativ gut bearbeitbar; Metalle: Dazu gehören beispielsweise Aluminium, Stahl oder Titan . Es gibt unterschiedliche Festigkeitsklassen und Bearbeitbarkeit; Sonstige Werkstoffe: Verbundwerkstoffe, Spezialwerkstoffe |

| Präzisionstoleranzen | Standard: ±0,1 mm bis ±0,05 mm – für die meisten unkritischen Passungen; Hohe Genauigkeit: ±0,025 mm bis ±0,005 mm – für Lager, Luft- und Raumfahrt; Dies sind die vier Hauptkostentreiber. Im Folgenden werden wir diese Kostentreiber detailliert erläutern. |

| Wichtigste Kostentreiber | Maschinenzeit: Komplexität und Teilegröße; Material: Art, Menge, Abfall; Arbeitsaufwand & Rüstzeiten: Programmierung, Vorrichtungen; Oberflächenbehandlung: Anodisieren, Lackieren, Galvanisieren. |

| Lieferantenbewertung | Prüfbare Fähigkeiten: Ausrüstung, die Ihren Bedürfnissen entspricht; Qualifikationszertifizierungen: ISO 9001, AS 910; Kommunikations- und Prototyping-Unterstützung. |

Die Wahl des geeigneten Anbieters für kundenspezifische CNC-Fräsdienstleistungen hängt von der Komplexität und den erforderlichen Genauigkeitsanforderungen des Produkts sowie den technologischen Kompetenzen des Anbieters ab. Eine der wichtigsten Aufgaben in diesem Prozess ist die Identifizierung der entscheidenden Faktoren, die die Anbieterauswahl hinsichtlich Kosten und Qualität beeinflussen.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Das vorliegende Tutorial entstand im Rahmen eines Erfahrungsberichts von LS Manufacturing, da wir täglich mit komplexen Aufgaben im Bereich der kundenspezifischen CNC-Fräsbearbeitung konfrontiert werden. Unsere Mitarbeiter arbeiten in einer realen Werkstatt und nicht im Labor, da die Bearbeitung hochfester Legierungen eine besondere Herausforderung darstellt. Jede Empfehlung im Tutorial basiert auf einer konkreten Problemlösung. Nur so können wir die praktische Anwendbarkeit der bereitgestellten Informationen gewährleisten.

Unsere gesamte Arbeit basiert auf branchenführenden Best Practices und neuesten Erkenntnissen. Die Prinzipien unserer Lösungen orientieren sich an den Best Practices der American Production and Inventory Control Society (APICS) . Darüber hinaus tragen weitere Fertigungsprozesse aus dem MIT OpenCourseWare-Angebot dazu bei, dass wir in unseren jeweiligen Fachgebieten stets auf dem neuesten Stand sind und dank führender Best Practices und aktueller Theorien präzise Informationen bereitstellen können.

Letztendlich basiert der gesamte Prozess auf unserer Reputation für die Abwicklung von über 50.000 Aufträgen zur CNC-Bearbeitung kundenspezifischer Teile. Der Grund, warum wir die CNC-Bearbeitung kritischer Produktteile in diesen Branchen durchführen, liegt darin, dass Präzision bei Produkten dieser Art Sicherheit (Luftfahrtprodukte), Leben (Medizinprodukte) und Leistung (Automobile) bedeutet. Die Prozesse, die wir Ihnen vorstellen, werden von uns selbst in diesen Branchen erfolgreich eingesetzt.

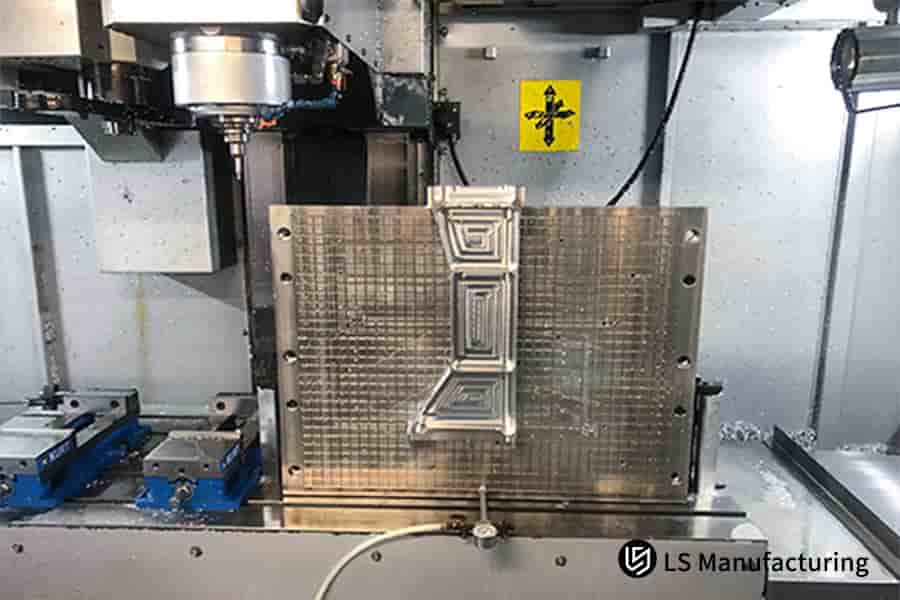

Abbildung 1: CNC-gefräste Strukturbauteile einer modernen Fabrik von LS Manufacturing

Wie wählt man den am besten geeigneten CNC-Frästyp je nach Bauteilkomplexität aus?

Irgendwann müssen Sie das richtige Gleichgewicht zwischen Präzision, Geschwindigkeit und Kosten finden. Sie sind dafür verantwortlich, den passenden CNC-Frästyp auszuwählen. Dies kann eine 3-, 4- oder in manchen Fällen sogar eine 5-Achs-CNC-Bearbeitung sein. Die Wahl hängt von Ihren Möglichkeiten und den damit verbundenen Kosten ab, die sich unmittelbar auf Sie auswirken. Diese Richtlinien helfen Ihnen bei Ihrer Entscheidung für kundenspezifische CNC-Fräsdienstleistungen .

3-Achs-Fräsen: Die Grundlage für Einfachheit

Dieses Fräsverfahren hat sich im Bereich des Prismenbauteils für 2,5D-Geometrien als optimal erwiesen. Beim 3-Achs -Fräsen wird vorzugsweise eine wirtschaftliche Startstrategie gewählt. Dadurch lassen sich mit der 30.000 US-Dollar teuren Maschine regelmäßig präzise CNC-Frästoleranzen von ±0,1 mm bis ±0,05 mm zu erstaunlich niedrigen Kosten realisieren. Zu den grundlegendsten Anwendungen des Fräsverfahrens zählen Taschen, Bohrungen und die Bearbeitung von Oberflächen.

4-Achs-Fräsen: Steigerung der Rotationseffizienz

Mithilfe der zusätzlichen Rotationsachse, beispielsweise der A-Achse, ermöglicht die 4-Achs-Fräsbearbeitung unterbrechungsfreie Schnittvorgänge oder Indexierungsmuster an einem Bauteil oder Werkstück. Effizienzsteigerungen von mindestens 50–70 % bei typischen Funktionen wie Zylinderfräsen und Randgravieren positionieren diese Technologie an einem interessanten Punkt zwischen Einfachheit und Komplexität. Zudem bietet sie eine hohe Genauigkeit bei Konturen, ohne dass zwingend eine 5-Achs-Maschine erforderlich ist (ca. 80.000–150.000 US-Dollar).

5-Achs-Fräsen: Komplexe Geometrien meistern

Laufräder, Formen und Flugzeugteile mit komplexen, freigeformten Geometrien erfordern die simultane Bearbeitung der fünften Achse. Dies bietet eine unübertroffene Flexibilität hinsichtlich der Zugänglichkeit und ermöglicht in der Regel die Fertigung eines einzelnen Werkstücks. Bei sehr komplexen Geometrien ist eine relative Effizienzsteigerung von 200 % oder mehr zu erwarten. Es wurde CNC-Fräsen mit einer Toleranz von ±0,005 mm durchgeführt. Der Preis für solche Anlagen ist relativ hoch (über 200.000 US-Dollar). Für die Software wird hochqualifiziertes Personal benötigt.

Entscheidungsrahmen: Zuordnung von Typ und Aufgabe

Ein wissenschaftlicher Auswahlprozess beginnt mit der Analyse der Bauteilgeometrie. 5-Achs-Bearbeitung ist für präzise 3D-Konturen und Hinterschneidungen vorzuziehen. 4-Achs-Bearbeitung eignet sich für Rotationssymmetrie. Für alle anderen prismatischen Designs ist 3-Achs-Bearbeitung die beste Wahl. Berücksichtigen Sie dabei stets die Losgröße, die erforderliche Präzision der CNC-Fräsbearbeitung und das Gesamtbudget Ihres Projekts, um die optimale CNC-Frästechnik für Ihre individuellen Fräsdienstleistungen zu ermitteln.

Zusammenfassend lässt sich sagen, dass die Wahl des optimalen CNC-Fräsverfahrens direkt von der geometrischen Komplexität Ihres Werkstücks abhängt. Mit einem systematischen Vorgehen bei Ihren Forschungsaufgaben – beispielsweise 3-Achs-Fräsen für weniger komplexe und 5-Achs-Fräsen für komplexere Modelle – können Sie Ihre Forschung im Einklang mit dem technologischen Fortschritt durchführen. Durch die schrittweise Vorgehensweise bei kundenspezifischen CNC-Fräsdienstleistungen erhalten Sie garantiert höchste Qualität hinsichtlich Kosten und Effizienz Ihrer Projekte.

Welche besonderen Anforderungen gelten für die CNC-Frästechnologie in verschiedenen Industrieanwendungen?

Kundenspezifische CNC-Fräsdienstleistungen müssen sich ebenfalls verändern und anpassen, um den hohen Standards und Anforderungen anspruchsvoller Branchen gerecht zu werden. Materialart, Genauigkeit und Qualität sind integraler Bestandteil des Gesamtkonzepts und beeinflussen maßgeblich die gewählte technische Vorgehensweise. Die CNC-Fräsanwendungen spielen eine entscheidende Rolle für den Erfolg dieses Projekts.

| Industrie | Materialfokus | Wichtigste Anforderungen | Technischer Schwerpunkt |

| Luft- und Raumfahrt | Titan, Inconel, Verbundwerkstoffe | Extrem hohe Festigkeit, geringes Gewicht, Zertifizierung nach AS9100 erforderlich | Spezialisierte Schneidverfahren, Wärmemanagement und Rückverfolgbarkeit |

| Medizinisch | Edelstahl 316L, Titan, PEEK | Biokompatibilität, hohe Oberflächengüte, Sterilität (ISO 13485) | Mikrofräsen, überlegene Entgratung, validierte Prozesse |

| Automobil | Legierungen, Stahl, Kunststoffe | Hohe Stückzahlgleichmäßigkeit, Skaleneffekte, Langlebigkeit | Kurze Zykluszeiten, gehärtete Werkzeuge, SPC-Steuerung |

Bei der Auswahl eines Herstellers von CNC-Fräsmaschinen ist dessen Branchenerfahrung ein entscheidender Faktor. Die von einem optimalen Partner angebotenen kundenspezifischen CNC-Fräsdienstleistungen basieren auf einem etablierten Verfahren, das in Ihrer Branche unerlässlich ist.

Was sind die wichtigsten Faktoren, die die Kosten beim CNC-Fräsen beeinflussen?

Bei der Erstellung eines Angebots für CNC-Fräsarbeiten müssen Sie die wichtigsten Kostenfaktoren kennen. Auch wenn eine Kostenanalyse für CNC-Fräsarbeiten zunächst komplex erscheinen mag, wird Ihnen dieser Prozess sicherlich helfen, die notwendigen Entscheidungen zu treffen und die Optimierungsmöglichkeiten durch maßgeschneiderte CNC-Fräsdienstleistungen zu verstehen.

| Kostenfaktor | Typischer Anteil | Hauptantriebskräfte | Optimierungsstrategie |

| Maschinen & Abschreibung | ~30% | Maschinenkapazität, Alter und Zykluszeit | CAM auf Geschwindigkeit optimieren ; hocheffiziente Werkzeugwege verwenden. |

| Arbeit & Programmierung | ~20-25% | Bauteilkomplexität, Programmierzeit, Bedienerkenntnisse | Standardisieren Sie die Designs; setzen Sie erfahrene Programmierer ein. Materialkosten. |

| Materialkosten | ~20% | Art/Qualität des Rohmaterials, Lagergröße, Abfall | Die Teile effizient anordnen; dabei endformnahe Zuschnitte berücksichtigen. |

| Werkzeuge und Verschleiß | ~15% | Abhängig vom Werkzeugmaterial, der Abrasivität des Werkstückmaterials und den Parametern | HSM-Techniken anwenden ; beschichtete Werkzeuge verwenden; auf Verschleiß achten |

| Energie und Gemeinkosten | ~10% | Anlagen, Qualitätskontrolle , Endbearbeitungsprozesse | Aufträge konsolidieren, schlanke Fertigung |

Die Möglichkeit zur Kostenanalyse für CNC-Fräsarbeiten ist daher der Schlüssel zur Budgetkontrolle. Da Sie nun den Schlüssel zur Analyse von Angeboten für CNC-Fräsarbeiten kennen, kann ich Ihnen versichern, dass Ihr Gespräch mit Ihrem Lieferanten sehr fruchtbar sein wird, da Sie die effektivsten Lösungen für Ihre individuellen CNC-Fräsdienstleistungen erfragen können.

Abbildung 2: Großes Strukturbauteil wird von LS Manufacturing per CNC-Fräsen bearbeitet.

Wie lässt sich die umfassende Leistungsfähigkeit eines CNC-Fräsmaschinenlieferanten beurteilen?

Die Wahl des richtigen und vertrauenswürdigen CNC-Fräsmaschinenlieferanten ist entscheidend für den Erfolg oder Misserfolg jedes Projekts. Um einen Lieferanten für Ihre individuelle Entscheidung zu bewerten, müssen vier wichtige Kriterien berücksichtigt werden. Diese Kriterien gewährleisten, dass der CNC-Fräsmaschinenhersteller die richtige Wahl trifft.

Ausrüstung und technische Leistungsfähigkeit

Zudem ist eine Bewertung der vorhandenen Ausrüstung erforderlich. Dazu muss die Leistungsfähigkeit der Ausrüstung geprüft werden, um festzustellen, wie wahrscheinlich die Mehrachsenbearbeitung damit möglich ist. Auch die Verfügbarkeit von Hochgeschwindigkeitsspindeln spielt eine Rolle. Das Alter der Maschinen gibt ebenfalls Aufschluss darüber, wie wahrscheinlich hochpräzises CNC-Fräsen ist.

Technisches Team und Expertise

Selbst die beste Technologie wäre ohne ein kompetentes technisches Team wirkungslos. Die gesamte technische Erfahrung, insbesondere im Hinblick auf ähnliche Materialien und Bauteile im eigenen Prozess, ist entscheidend. Auch die branchenspezifischen Zertifizierungen Ihrer Programmierer und Ingenieure spielen eine wichtige Rolle. Umfassende Erfahrung in der Prozessoptimierung, Problemlösung und der Implementierung optimaler Fertigungsprozesse ist von großem Vorteil.

Qualitätsmanagementsysteme

Es besteht Bedarf an einem Qualitätsmanagementsystem, das idealerweise nach ISO 9001 zertifiziert ist. Entscheidend ist jedoch, wie einflussreich und wichtig der ISO 9001 -Status des Lieferanten in seiner jeweiligen Branche ist, oder, noch besser, wie relevant eine AS9100-Zertifizierung in der Luftfahrtindustrie ist. Ein wesentlicher Bestandteil der Lieferantenbewertung ist zudem die Prüfung des Prozesses durch den Lieferanten selbst, insbesondere die sorgfältige Untersuchung der Endqualität und der zugehörigen Dokumentation. Dies gewährleistet die Rückverfolgbarkeit aller Komponenten des CNC-Fräsmaschinenherstellers im Hinblick auf die Präzisions-CNC-Fräsbearbeitung .

Service und Kommunikation

Selbst die beste technische Kompetenz wird durch mangelhaften Service zunichtegemacht. Bewerten Sie daher Reaktionsfähigkeit, Transparenz im Projektmanagement und die Art und Weise, wie Herausforderungen angegangen werden. Prüfen Sie, ob die Partner als kooperative Kooperationspartner agieren, proaktives Feedback geben und effektive Lösungen entwickeln können, anstatt nur passiv Aufträge entgegenzunehmen. Dieser partnerschaftliche Ansatz ist für komplexe Projekte unerlässlich.

Um Ihren CNC-Fräsmaschinenlieferanten umfassend beurteilen zu können, müssen Sie die Maschine, das Personal, das System und die Supportumgebung bewerten. Dies hilft Ihnen sicherzustellen, dass Sie den richtigen CNC-Fräsmaschinenhersteller auswählen, der die präzise CNC-Fräsbearbeitung für Sie durchführen kann.

Abbildung 3: Kundenspezifische CNC-gefräste Aluminiumbauteile, hergestellt von LS Manufacturing

Wie wird eine Genauigkeit im Mikrometerbereich beim Hochpräzisionsfräsen erreicht?

Um eine gleichbleibende Genauigkeit im Bereich von 0,01 mm zu erreichen, ist ein umfassendes System erforderlich, das über die Basiswerkzeuge hinausgeht. Die Präzision beim CNC-Fräsen im Sub-0,01-mm-Bereich lässt sich durch die Weiterentwicklung bestehender Technologien erzielen. Für kundenspezifische CNC- Fräsdienstleistungen ist ein professioneller CNC-Fräsmaschinenhersteller unerlässlich, der in allen Bereichen exzellente Leistungen erbringt und zuverlässige Services gewährleisten kann.

Die Basisunterstützungsfunktion

Die grundlegende Voraussetzung für die Bearbeitung im Mikrometerbereich ist ein dedizierter Arbeitsbereich mit kontrollierter Umgebungstemperatur von 20 °C ± 1 °C . Diese Temperatur gewährleistet, dass sich Maschinen, Werkzeuge und Bauteile nicht ausdehnen. Vibrationsarme Böden und eine gleichmäßige Luftzirkulation im Inneren sorgen für einen reibungslosen Ablauf beim Präzisions-CNC-Fräsen .

Erweiterte Kompensation für Maschinen und Fehler

Es trifft zu, dass auch die Maschine selbst einen Wert darstellen muss. Zu den Anforderungen können bestimmte Spezifikationen symmetrischer und thermisch stabiler Maschinen, hochauflösende Rückkopplungsskalen sowie flüssigkeitsgekühlte Spindeln gehören. Die Fähigkeit zur Korrektur von Wärmeausdehnungsfehlern ist ein grundlegendes Kriterium für einen Sensor zur Fehlerkorrektur.

Aktive Prozess- und In-Prozess-Steuerung

Eine präzise Steuerung ist bei jeder Art von Bearbeitung, unabhängig von der Bearbeitungsform, unerlässlich. Harmonisch laufende Werkzeuge, eine geeignete Spindeldrehzahl in der CNC-Maschine und spezielle Dämpfungswerkzeuge, die Vibrationen und Resonanzen verhindern, sind notwendig. Besonders wichtig für die Präzision dieses Prozesses ist die maschinenintegrierte Messtechnik. Mithilfe dieser Technik lassen sich die Werkstückposition und die Einhaltung der kritischen Maßangaben überprüfen.

Sorgfältige Werkzeugentwicklung und Nachbearbeitungsprüfung

Das letzte Kriterium betrifft die Auswahl geeigneter Werkzeuge und die Einhaltung hoher Qualitätsstandards. Daher ist es notwendig, nach hochwertigen, voreingestellten Werkzeugen zu suchen und auf Probleme im Zusammenhang mit Werkzeugverschleiß zu achten. Bei allen Prüfverfahren ist entscheidend, dass jeder Prozess, der mit dem korrekten Koordinatenmessgerät (KMG) durchgeführt wird, das Endergebnis sicherstellt und somit den Prozessablauf zur Gewährleistung der Mikrometertoleranz bei unseren kundenspezifischen CNC-Fräsdienstleistungen abschließt.

Zusammenfassend lässt sich sagen, dass zuverlässiges Bearbeiten im Mikrometerbereich ein diszipliniertes Vorgehen erfordert. Dazu gehören eine kontrollierte Umgebung, eine kompensierte Maschine, ein aktiv gesteuerter Prozess und die Überprüfung der Ergebnisse. Um präzises CNC-Fräsen zu erreichen, ist die Zusammenarbeit mit einem CNC-Fräsmaschinenhersteller , der all diese Aspekte exzellent umsetzt, von entscheidender Bedeutung.

Wie erhalte ich ein genaues und zuverlässiges Angebot für CNC-Fräsarbeiten?

Ein gutes Angebotssystem ist unerlässlich, um ein wettbewerbsfähiges Angebot für CNC-Fräsarbeiten zu erhalten. Moderne, innovative Methoden ermöglichen eine umfassende Kostenanalyse . Dies ist äußerst vorteilhaft, denn wenn Sie die Funktionsweise verstehen, können Sie Angebote für Ihre individuellen CNC-Fräsdienstleistungen vergleichen.

- Digitale modellbasierte Analyse: Die Grundlage moderner Angebotserstellung bildet die intelligente Analyse Ihres CAD-Modells. Ein intelligentes Softwaresystem analysiert Ihr 3D-Modell automatisch und erkennt dabei Details wie Taschen, Bohrungen und gekrümmte Oberflächen. Diese automatische Merkmalserkennung ermöglicht eine präzise Aufschlüsselung der erforderlichen Bearbeitungsschritte und schafft so eine faktische Basis für die gesamte Kostenanalyse des CNC-Fräsens .

- Automatisierte Prozessplanung: Basierend auf dieser Merkmalsanalyse plant das System automatisch die Bearbeitungsvorgänge. Es wählt die passenden Werkzeuge, optimale Vorschübe und Schnittgeschwindigkeiten aus und analysiert alle Arbeitsschritte, um die effizientesten Abläufe zu ermitteln. Dies entspricht den Best Practices der Branche und eliminiert menschliches Rätselraten bei der Erstellung des ersten Prozessplans für die angebotenen kundenspezifischen CNC-Fräsdienstleistungen .

- Dynamische Kostenverarbeitung: Die Lösung nutzt einen umfassenden Ansatz zur Integration aller quantifizierbaren Kostentreiber in einer dynamischen Echtzeitumgebung. Einige dieser Kostentreiber werden durch die dynamische Berechnung der Maschinenzeit anhand der Werkzeugwege und aktueller Materialpreisdatenbanken für Rohmaterialien berücksichtigt.

- Chargen- und Anforderungsoptimierung: Ein gutes System prüft abschließend die Aufträge hinsichtlich Menge und Sonderanforderungen. Es ermittelt die potenziellen Kosteneinsparungen durch die Fertigung in Chargen und berücksichtigt dabei gegebenenfalls weitere Prozesse oder strenge Zertifizierungen. In diesem letzten Schritt wird das endgültige Angebot für die CNC-Fräsung optimiert, sodass nach Projektbeginn keine unerwarteten Kosten entstehen.

Zusammenfassend lässt sich sagen, dass ein präzises Angebot für CNC-Fräsen auf einer systematischen, technologiegestützten Analyse Ihres Bauteildesigns basiert . Indem wir sicherstellen, dass das Angebot auf einer automatisierten Prozessanalyse und umfassenden Echtzeitdaten beruht, erhalten Sie eine transparente und verlässliche Kostenanalyse für das CNC-Fräsen . Dies ermöglicht eine sichere Budgetplanung und die Zusammenarbeit mit einem Anbieter, der fortschrittliche , kundenspezifische CNC-Fräsdienstleistungen anbietet.

LS Manufacturing 5-Achs-Titanfräsen für die Luft- und Raumfahrt – Fallstudie

Ein gutes Beispiel hierfür ist LS Manufacturing, ein Unternehmen, das sich als erfolgreicher Lösungsanbieter erwiesen hat, indem es schwierige Herausforderungen in der Luft- und Raumfahrtindustrie erfolgreich in der Fertigung umgesetzt hat. Dieses Beispiel verdeutlicht, wie wichtig hochpräzises CNC-Fräsen für die erfolgreiche Durchführung kundenspezifischer CNC-Fräsarbeiten ist.

Herausforderung

Ein Kunde aus der Luft- und Raumfahrtindustrie stand vor Problemen bei der Herstellung von 50 Titan-Strukturbauteilen . Die Fertigung erforderte äußerst komplizierte Bearbeitungsprozesse, die aufgrund einer thermischen Verformung von 0,1 mm bei der 3-Achs-Bearbeitung unmöglich waren. Dadurch wären maximal 65 % Ausbeute möglich gewesen, was das Budget um 40 % überschritten hätte.

LS Fertigungslösung

Um diese Einschränkungen zu überwinden, war bei LS Manufacturing ein lösungsorientierter Ansatz erforderlich, wobei der simultanen 5-Achs-Bearbeitung höchste Priorität eingeräumt wurde. Die Entwicklung kundenspezifischer Vorrichtungen zur Reduzierung von Spannspannungen, die Optimierung der Schnittparameter zur Wärmeabfuhr sowie die Ausarbeitung eines prozessbegleitenden Messkonzepts zur Fehlerkorrektur in Echtzeit waren notwendig. Dies ermöglichte eine Gesamtlösung für einen Bearbeitungsprozess in einer einzigen Aufspannung, der höchste Stabilität und Präzision gewährleistet – eine Grundvoraussetzung unserer hochleistungsfähigen CNC-Präzisionsfräslösung für kundenspezifische CNC-Fräsdienstleistungen .

Ergebnisse und erzielter Mehrwert

Der Effekt war geradezu dramatisch. Die Genauigkeit der Endprodukte liegt weiterhin bei ±0,02 mm, während die Erstausbeute unglaubliche 98,5 Prozent erreichte. Die Projektkosten sanken um beachtliche 30 Prozent , und die Gesamtlieferzeit verkürzte sich um unglaubliche 40 Prozent. Dank dieses Erfolgs konnte das Kundenprojekt termingerecht abgeschlossen werden, und LS Manufacturing sollte künftig die erste Wahl für die Fertigung sein.

Diese Fallstudie verdeutlicht, wie das technische Know-how von LS Manufacturing im Bereich der 5-Achs-Technologie und die Problemlösungsmethoden direkt von schwierigen Herausforderungen in der risikoreichen Produktion zu hochwertigen Ergebnissen führen können. Ein weiterer Aspekt, den diese Fallstudie bestätigt, ist der hohe ROI, der sich aus der Zusammenarbeit mit einem auf Präzisions-CNC-Fräsen spezialisierten Unternehmen ergibt.

Wie kann die Kleinserienfertigung eine hohe Kosteneffizienz bei großen Stückzahlen erreichen?

Eines der größten Probleme im Zusammenhang mit der Zerspanung ist nach wie vor die Herausforderung, auch bei kleineren Losgrößen Kosteneinsparungen zu erzielen. Dieser Bericht untersucht strategische Methoden für CNC-Fräsmaschinenhersteller , um die Stückkosten deutlich zu senken und so unerwartet wirtschaftliche Lösungen für kundenspezifische CNC-Fräsdienstleistungen auch bei kleineren Losgrößen zu ermöglichen.

- Optimierte Rüst- und Spannstrategien: Die Rüstzeit ist die erste Hürde für Effizienz. Modulare, rekonfigurierbare Spannvorrichtungen und standardisierte Werkzeugpaletten ermöglichen deutlich schnellere Werkzeugwechsel. Dieser Ansatz, oft Teil eines schlanken SMED-Systems (Single-Minute Exchange of Die), reduziert die Nebenzeiten – einen wesentlichen Kostentreiber bei der CNC-Fräsbearbeitung kleiner Serien – erheblich.

- Intelligente Prozess- und Produktionsplanung: Die Effizienzsteigerung im Planungsschritt wird durch den Einsatz von Gruppentechnologie zur Gruppierung ähnlicher Teile und durch intelligente CAM-Software zur Optimierung der Werkzeugwegplanung erzielt. Die beste Produktionsplanungssoftware kombiniert all diese Prozesse, um die Maschinenstillstandszeiten zu minimieren und so die Leistungsfähigkeit von CNC-Fräsmaschinenherstellern zu gewährleisten.

- Strategische Standardisierung und Vorproduktion: Kosteneinsparungen bereits vor dem ersten Span. Entwicklung einer Bibliothek vordefinierter Bearbeitungsprozesse, zugelassener Werkzeuge und festgelegter Werte für gängige Werkstoffe, die in vielen Bearbeitungsaufgaben verwendet werden, um wiederkehrende Konstruktionsaufgaben zu reduzieren. Diese vorausschauende Vorbereitung standardisiert die Qualität und verkürzt die Programmier- und Rüstzeiten für wiederkehrende kundenspezifische CNC-Fräsdienstleistungen erheblich.

- Ganzheitliche Kosten- und Wertoptimierung: Im letzten Abschnitt geht es um das vollständige Verständnis der Gesamtkosten. Obwohl Material und Maschinenzeit als direkte Kostenfaktoren gelten, bieten gerade diese Kategorien das größte Einsparpotenzial, da sie mit indirekten Lohnkosten, Prüfzeiten und Ausschuss zusammenhängen. Eine detaillierte Kostenanalyse für CNC-Fräsen , die diese Elemente berücksichtigt, rechtfertigt Investitionen in die oben genannten Technologien und beweist, dass eine höhere Prozessdisziplin im Vorfeld die niedrigsten Gesamtkosten pro Qualitätsteil ermöglicht.

Kurz gesagt: Kosteneffizienz bei Kleinserien wird kein Widerspruch mehr sein, sondern ein erreichbares Ergebnis erfolgreicher Prozessinnovationen. Durch die Optimierung kurzer Rüstzeiten , intelligente Planung und umfassende Standardisierung kann der innovative CNC-Fräsmaschinenhersteller kundenspezifische CNC-Fräsdienstleistungen anbieten, die die Flexibilität der Kleinserienfertigung mit den wirtschaftlichen Vorteilen einer Massenproduktion verbinden.

Wie unterscheiden sich verschiedene Materialien in ihren CNC-Fräseigenschaften?

Es ist unerlässlich zu betonen, dass die Materialwahl für ein bestimmtes Projekt von entscheidender Bedeutung ist, ebenso wie die Bearbeitbarkeit. Um beim CNC-Fräsen erfolgreich zu sein, ist ein tiefes Verständnis der Eigenschaften von Metallen und Kunststoffen im Umgang mit Schneidwerkzeugen unerlässlich. Dies ermöglicht es , maßgeschneiderte CNC-Fräsdienstleistungen mit maximalem Nutzen anzubieten und so die Präzision des CNC-Fräsens zu verbessern.

Materialabtragsraten, Wärme und Ansprechverhalten

Die erste zu berücksichtigende Bedingung bei der Materialhandhabung ist die erforderliche Schnittkraft, die in Wärme umgerechnet wird. Aluminium beispielsweise ist sehr zäh, aber beim Schneiden gut zu handhaben. Aluminium hat jedoch ein großes Problem: Es neigt dazu, Material am Schneidwerkzeug anzusammeln. Das andere Metall, Titan, ist sehr fest. Dadurch entstehen beim Schneiden hohe Kräfte. Das Material erfordert niedrige Schnittgeschwindigkeiten, Steifigkeit und ausreichende Kühlung, um Kaltverfestigung beim präzisen CNC-Fräsen zu vermeiden.

Werkzeugverschleißmuster und Materialauswahl

Verschiedene Materialien beeinflussen den Werkzeugverschleiß auf unterschiedliche Weise. Bei der Bearbeitung von Edelstahl, einem harten Werkstoff, kommt es zu Kerb- und Reißvorgängen, weshalb geschärfte und beschichtete Hartmetallwerkzeuge erforderlich sind. Für abrasive Verbundwerkstoffe werden polykristalline Diamantwerkzeuge benötigt, da diese eine höhere Verschleißfestigkeit aufweisen. Die Hauptursache für mangelnde Oberflächengüte, Präzisionsmängel und höhere Kosten bei kundenspezifischen CNC-Fräsdienstleistungen liegt häufig in der unsachgemäßen Verwendung der Werkzeuge.

Oberflächenintegrität und Maßgenauigkeit

Die Oberflächenqualität und die Genauigkeit des bearbeiteten Teils hängen ausschließlich von den materialspezifischen Bearbeitungsbedingungen ab. Technische Werkstoffe wie PEEK und Delrin können bei ungeeigneten Vorschubgeschwindigkeiten zu Schmelzen und Gratbildung führen. Die Maschinentemperatur kann bei Werkstoffen mit hohem Wärmeausdehnungskoeffizienten, wie beispielsweise einigen Aluminiumlegierungen, Probleme verursachen. Ein erfolgreicher Bearbeitungsprozess berücksichtigt all diese Faktoren und nutzt spezifische Parameter, um auch in anspruchsvollen CNC-Fräsanwendungen präzise Teile herzustellen.

Optimierte Parameter für maximale Effizienz

Das oberste Ziel ist die optimale Kombination aus Qualität und Geschwindigkeit. Dies wird im CNC-Bearbeitungsprozess durch die Verwendung optimierter statt geschätzter Parameter erreicht. Beispielsweise sind bei Aluminium hohe Vorschubgeschwindigkeiten und geringe Schnitttiefen, bei zähem Stahl hingegen niedrige Vorschubgeschwindigkeiten und moderate Schnitttiefen vorteilhaft. Genau das zeichnet einen guten Zerspanungsmechaniker aus.

Zusammenfassend lässt sich präzise Bearbeitung als Dialog zwischen Material und Fräser definieren. Einheitslösungen führen zu Werkzeugbruch, mangelhaften Ergebnissen und hohen Kosten. CNC-Fräsanwendungen erfordern fundierte Materialkenntnisse hinsichtlich Kräften, Temperaturen und Werkzeugverschleiß. Dieses Fachwissen kennzeichnet Experten, die exzellente Präzisions-CNC-Fräsbearbeitung in allen technischen Werkstoffen anbieten.

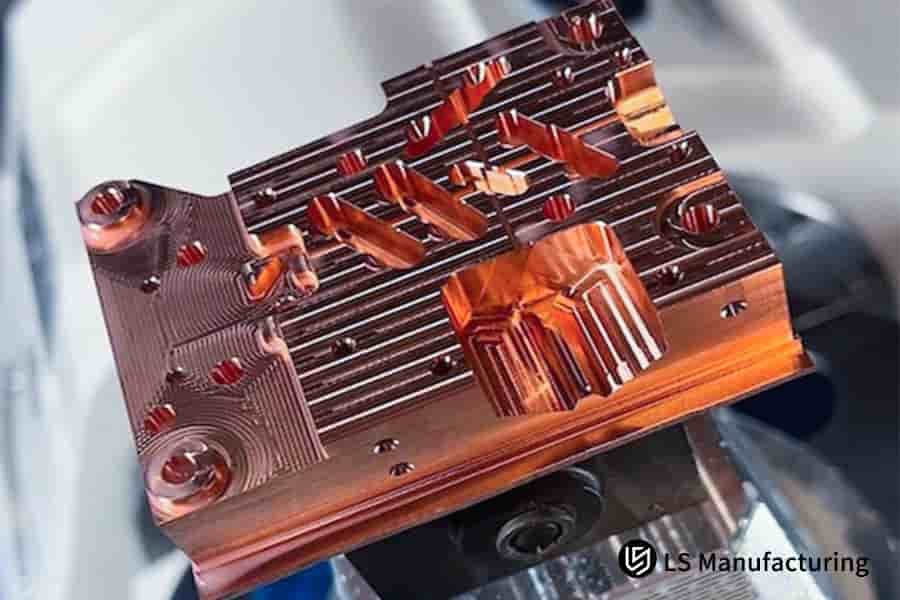

Abbildung 4: Detailaufnahme eines aufwendig CNC-gefrästen Kupferlegierungsteils von LS Manufacturing

Wie baut man eine langfristige Partnerschaft im Bereich CNC-Fräsen auf?

Die Beschaffung von Lieferanten stellt zwar eine Transaktion dar, doch der Aufbau von Partnerschaften ist der Schlüssel zur Erschließung maximalen Potenzials und damit zur Wertschöpfung. Ein CNC-Fräslieferant wird so zu mehr als nur einer Bearbeitungsstätte – er wird zu einer Erweiterung Ihres Entwicklungsteams, da er für kundenspezifische CNC-Fräsdienstleistungen unerlässlich ist.

Grundlagen der technischen und qualitativen Validierung

Jede Partnerschaft beginnt mit der grundlegenden Validierung der Kompetenzen. Die ersten Testmuster müssen das tatsächliche Potenzial des CNC-Fräsmaschinenherstellers analysieren, von der Größe bis zur Oberflächenqualität. Anschließend folgt die systematische Pilotproduktion zur Bewertung der Qualitätskontrolle und Dokumentation des Herstellers.

Abstimmung in Bezug auf Kommunikation und Reaktionsfähigkeit

Vertrauen entsteht durch offene und proaktive Kommunikation. Sie müssen frühzeitig im Projekt die Projektmanagement-, Eskalations- und Reaktionszeiten des Unternehmens bewerten können. Vertrauen bedeutet, dass ein Unternehmen Transparenz über seine Zeitpläne bietet, Probleme frühzeitig erkennt und gemeinsam an Lösungen arbeitet, anstatt nur Anweisungen zu erteilen. Dies ist für eine langfristige Partnerschaft mit einem CNC-Fräsmaschinenlieferanten genauso wichtig wie fachliche Kompetenz.

Engagement für gemeinsame Verbesserung und Wertschöpfung

Das Wesen einer strategischen Allianz liegt in den gemeinsamen Anstrengungen zur kontinuierlichen Verbesserung. Ein qualifizierter Hersteller von CNC-Fräsmaschinen analysiert Ihre Produktionsdaten, um Empfehlungen für eine fertigungsgerechte Konstruktion, Prozessoptimierungen oder kostengünstige Alternativen zu geben – so die Einschätzung von Branchenanalysten.

Systemintegration und Risikomanagement

Um die engsten Beziehungen aufzubauen, ist es notwendig, die Frage der systemischen Integration zu berücksichtigen. Dies kann unter anderem die Verwaltung von Qualitätskontrollsystemen, den Austausch von Prognosen zur Optimierung des Kapazitätsmanagements und die Entwicklung gemeinsamer Notfallpläne umfassen. Dadurch werden Risikomanagement, die Resilienz der Lieferkette und der CNC-Fräsmaschinenlieferant zu wichtigen Erfolgsfaktoren.

Anders ausgedrückt: Eine erfolgreiche Partnerschaft basiert auf nachgewiesener Expertise, Kommunikation und gegenseitigem Fortschritt. Dies geht über den Preis des Bauteils und den Wert standardmäßiger kundenspezifischer CNC-Fräsarbeiten hinaus. Vielmehr wird untersucht, wie die Expertise des CNC-Fräsmaschinenherstellers Mehrwert in Bezug auf Qualität, Markteinführungszeit und darüber hinaus – also über das hinaus, was standardmäßige kundenspezifische CNC-Fräsdienstleistungen bieten – schaffen kann.

Häufig gestellte Fragen

1. Wo genau liegt der Unterschied zwischen 5-Achs- und 3-Achs-Bearbeitung?

Es ermöglicht die Bearbeitung komplexer Krümmungen in nur einem Arbeitsgang, reduziert den Spannaufwand, verdreifacht die Bearbeitungsgenauigkeit und steigert die Bearbeitungseffizienz um über 50 % . Daher ist es besonders nützlich für die Bearbeitung komplexer Bauteile in der Luft- und Raumfahrt, der Medizintechnik usw. Dieses Werkzeug gewährleistet eine hohe geometrische Toleranz und Oberflächenqualität.

2. Wie hoch sind die Stückkosten für eine Kleinserienfertigung?

Wir nehmen auch Einzelbestellungen entgegen. Optimierte Prozesse und schnelle Umrüstsysteme ermöglichen ein effektives Kostenmanagement bei Kleinaufträgen und die Produktion von unbegrenzten Mindestbestellmengen. Dies ist ideal für die schnelle Prototypenentwicklung im Rahmen von Forschungs- und Entwicklungsprojekten. Kleinserien eignen sich auch, um unseren Kunden optimale Preise anzubieten.

3. Was ist Ihres Wissens nach die übliche Lieferzeit für komplizierte Bauteile?

Je nach Komplexität beträgt die Bearbeitungszeit in der Regel 5–15 Werktage . Dringende Aufträge werden priorisiert bearbeitet. Durch die Nutzung des Expressverfahrens können wir die Projekte innerhalb von 3–7 Tagen abschließen. Gleichzeitig garantieren wir die termingerechte Lieferung an unsere geschätzten Kunden.

4. Sind Qualitätsprüfberichte für den Bearbeitungsprozess verfügbar?

Wir gewährleisten höchste Kundenzufriedenheit bei der Qualitätsprüfung hinsichtlich der Rückverfolgbarkeit der Qualität – sowohl bei Online- als auch bei Endprüfungen. Das Ergebnis der Qualitätsprüfung umfasst alle qualitätsrelevanten Dokumente, wie z. B. die Prüfung kritischer Abmessungen, das Materialzertifikat und die Ergebnisse der Prozessparameter.

5. Welche Funktion spielt Konsistenz in der Massenproduktion?

Durch den Einsatz statistischer Prozesskontrolle, basierend auf dem kritischen Wert CPK ≥ 1,67, wird in der Serienproduktion unseres Produkts eine Qualitätsstabilität von über 99,5 % gewährleistet. Unsere Qualitätskontrollmethodik umfasst zudem einen dreistufigen Prüfprozess: Erstmusterprüfung, Prozessprüfung und Endproduktprüfung.

6. Ist nach Designänderungen ein neues Preisangebot erforderlich?

Änderungen mit größeren Umstrukturierungen erfordern eine Neubewertung. Geringfügig geänderte Anforderungen lassen sich durch Anpassungen des ursprünglichen Angebots realisieren. Die kostenlose Änderungsbewertung hilft, das mit den Kosten verbundene Änderungsrisiko zu minimieren.

7. Bieten Sie einen Express-Lieferservice für Eilbestellungen an?

Wir verfügen außerdem über ein beschleunigtes Produktionsverfahren. Wir können den Produktionsplan flexibel an die Bedürfnisse unserer geschätzten Kunden anpassen und auch dringende Bestellungen schnell und zuverlässig abwickeln. Solche Aufträge werden in der Regel innerhalb von 72 Stunden erteilt und abgeschlossen.

8. Welche technischen Dokumente werden in neuen Projekten zur Bildung von Partnerschaften benötigt?

Bitte teilen Sie uns die 3D-Modelle, technischen Spezifikationen, Qualitätsfaktoren usw. mit. Sie erhalten von unseren Technologieexperten umfassende Unterstützung sowie weitere Dienstleistungen wie Prozessanalysen, Kosteneinsparungsprognosen und Zeitpläne, um einen reibungslosen Ablauf Ihrer Geschäftsprozesse zu gewährleisten.

Zusammenfassung

Bei der Auswahl eines CNC-Fräsdienstleisters ist es wichtig, ein ausgewogenes Verhältnis zwischen Technologieeinsatz und Effizienz der Dienstleistung im Hinblick auf die Kosten-Nutzen-Relation zu finden. LS Manufacturing setzt Technologie, Erfahrung und Qualitätsmanagement gezielt ein, um branchenspezifische Lösungen zu entwickeln.

Für die professionelle Bearbeitung von CNC-gefertigten Bauteilen können Sie sich an uns wenden , um die passende Lösung zu finden. Wir bieten Ihnen eine kostenlose Bewertung unserer Leistungen an. Innerhalb von zwei Stunden nach Ihrer Anfrage melden sich unsere Ingenieure bei Ihnen, um Sie zu unterstützen. Klicken Sie auf „Individuelle Lösung anfordern“.

Erzielen Sie optimale Qualität, Effizienz und Wertschöpfung in Ihrer CNC-Fräsproduktion. Fordern Sie jetzt Ihr individuelles Angebot an.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .