Die CNC-Frästechnik für die kundenspezifische Fertigung ist die vielseitigste der oben genannten Optionen. Allerdings können dabei Budget- und Zeitbeschränkungen auftreten, die unter Umständen überschritten werden, da die Produktion möglicherweise noch nicht abgeschlossen ist. Möglicherweise handelt es sich auch um komplexe Designs.

Dies ist eine Folge der Diskrepanz zwischen Konstruktion und Produktion. Bei der kundenspezifischen Fertigung und CNC-Bearbeitung besteht die Möglichkeit, dass dem Konstrukteur die erforderlichen Prozesse nicht bekannt sind. Er kann die Feinheiten der kundenspezifischen Fertigung, wie beispielsweise die Werkzeugzugänglichkeit, Rüstschwierigkeiten oder Nachbearbeitungen, nicht erfassen. Daher fehlen im üblichen Prüfprozess die für die Optimierung notwendigen Informationen.

Kundenspezifische CNC-Frästechnik: Der vollständige Leitfaden

| Kategorie | Wichtiger Aspekt | Auswirkungen auf Design/Prozess | Kosten- und Zeitfaktor |

Teilekonstruktion | Geometrische Komplexität | Tiefe Taschen, dünne Wände und scharfe Innenkanten erhöhen den Schwierigkeitsgrad. | Hoch ( mehr Setups, Spezialwerkzeuge ) |

Toleranzen | Präzisere CNC-Frästoleranzen bedeuten niedrigere Bearbeitungsgeschwindigkeiten und mehr Kontrollen. | Hohe Kosten steigen exponentiell an | |

Merkmalsstandardisierung | Durch die Verwendung von Standardlochgrößen und Werkzeugradien verringert sich der Bedarf an Spezialwerkzeugen. | Senkt den Werkzeug-/Rüstaufwand | |

Material | Bearbeitbarkeit | Aluminium – leicht zu bearbeiten, Edelstahl – schwer ; Aluminium ist im Vergleich zu Edelstahl sehr gut bearbeitbar. | Wirkt sich direkt auf Zykluszeit und Werkzeugkosten aus |

Aktienform | Zuschnitte in Endformnähe reduzieren den Ausschuss; Wirtschaftlichkeit durch Standardzuschnitte. | Materialkosten und Schruppzeit | |

Prozessplanung | Setup-Strategie | Designs mit nur einer Aufspannung minimieren Fehler, während komplexe Designs mehrere Aufspannungen erfordern. | Hoch (Einspann- und Ausrichtungszeit) |

Werkzeugwegoptimierung | Der optimierte Werkzeugweg reduziert die Leerlaufzeit. | Wichtig ( spart Maschinenzeit ) | |

Lieferant | Technische Leistungsfähigkeit | Abstimmung der Teileanforderungen (z. B. 5-Achs ) auf die Ausrüstung und das Fachwissen der Werkstatt. | Entscheidend für Machbarkeit und Qualität |

DFM-Feedback | Frühzeitige Einbeziehung von Designänderungen für eine einfachere/kostengünstigere Produktion. | Reduziert Kosten und verhindert Nacharbeiten |

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Es stimmt, dass es unzählige Veröffentlichungen zum Thema CNC-Fräsen gibt, doch nur wenige stammen von Praktikern, die aktiv in diesem Bereich tätig sind. Dieses Handbuch verdankt seinen Ursprung nicht einer idealisierten Umgebung, sondern der Realität in der Werkstatt, wo Präzision das oberste Gebot ist. Dieses Verständnis hat sich im Kampf gegen die Herausforderungen von harten Legierungen, komplexen Geometrien und dem Streben nach Perfektion entwickelt.

Der Schlüssel zum Erfolg unseres Unternehmens liegt in der erfolgreichen Umsetzung unserer Prozesse. Im letzten Jahrzehnt konnten wir über 50.000 kundenspezifische CNC-gefertigte Teile liefern. Noch wichtiger ist, dass uns jedes einzelne dieser Teile – sei es ein Bauteil eines lebensrettenden Medizingeräts oder ein hochbelastetes Verbindungselement für die Luft- und Raumfahrt – wertvolle praktische Erkenntnisse vermittelt hat. Die Richtlinien von ASTM International wurden dabei strikt eingehalten.

Aktuelles Fachwissen ist das Wissen, das wir in unserer täglichen Fertigungspraxis anwenden. Wir wissen, was zu wissen ist, welche Vorschübe und Schnittgeschwindigkeiten sich bei der Bearbeitung von Edelstahl 316L bewährt haben und welche Verfahren erforderlich sind, um eine perfekte Oberflächengüte gemäß den Anforderungen der National Association for Surface Finishing (NASF) zu gewährleisten.

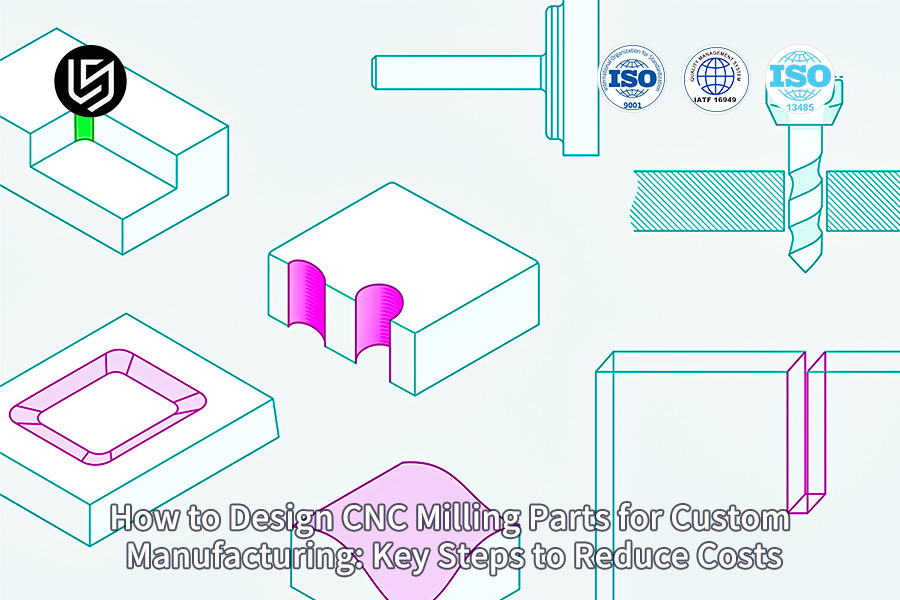

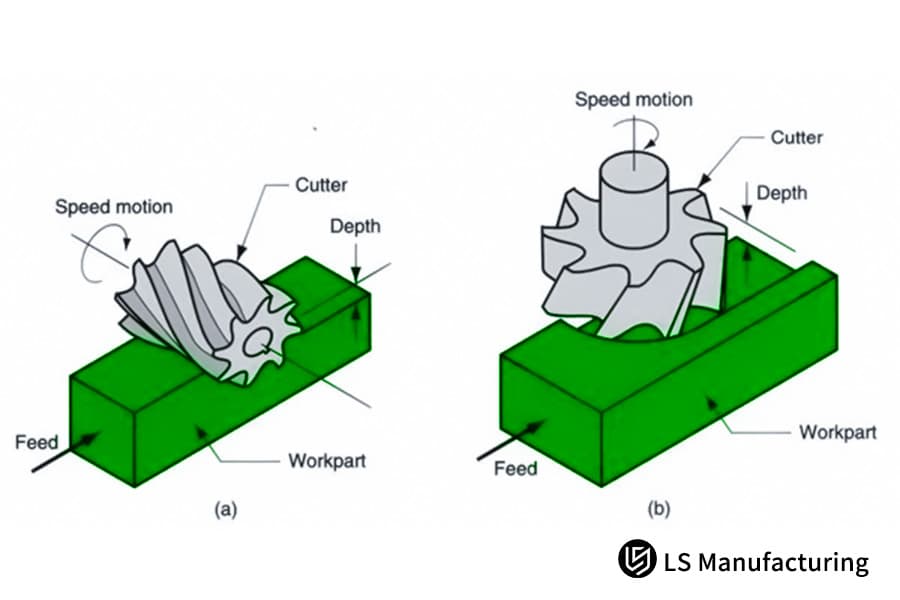

Abbildung 1: Konstruktion von Teilen für die mehrachsige CNC-Fräsbearbeitung, erklärt von LSManufacturing

Welche Konstruktionsfaktoren haben den größten Einfluss auf die Kosten der CNC-Fräsbearbeitung?

Das Wissen um die Kostenfaktoren beim CNC-Fräsen ist der Schlüssel zu erfolgreichen Preissenkungen. Obwohl der Endpreis eine einzelne Zahl darstellt, ist er die Summe verschiedener, interagierender Variablen. Eine fundierte Analyse der Bearbeitungskosten ist der Schlüssel, um zu verstehen, wo die größten Einsparungen möglich sind – nicht in der Produktion, sondern bereits in den frühesten Phasen der Konstruktion, lange bevor der erste Fräser das Metall berührt. Die wichtigsten Kostentreiber im Bereich der Fertigungskostenkontrolle sind:

- Zykluszeit (Maschinenauslastung): Dies ist oft der größte Kostenfaktor. Jede Minute, die ein Werkstück an der Maschine verbringt, verursacht Kosten. Faktoren, die die Zykluszeit verlängern, sind unter anderem komplexe 3D-Konturen, übermäßiger Materialabtrag und unnötig enge Toleranzen, die langsamere, präzisere Bearbeitungsgänge erfordern.

- Teilegeometrie und Komplexität: In jedem Fall spielen Kostenaspekte bei der Komplexität eine entscheidende Rolle. Für Geometrien mit tiefen Taschen mit scharfen Eckradien, potenziell vibrierenden Wänden und Geometrien innerhalb dieser Taschen, die eine Erweiterung tief in die Tasche erfordern, sind komplexe Maschinen mit längeren Bearbeitungszeiten notwendig.

- Materialauswahl und Materialverschwendung: Wie bereits erwähnt, beeinflussen neben den Kosten für die Materialauswahl auch die Bearbeitungskosten die Kosten. Beispielsweise erfordert die Verwendung robuster Materialien wie Titan einen hohen Zerspanungsaufwand und damit längere Bearbeitungszeiten. Anstatt 80 % des Materials aus einem Vollmaterial zu gewinnen, wird das Material eher ineffizient für die Konstruktion eines Bauteils genutzt, bei dem 80 % aus einem nahezu endkonturnahen Material gewonnen werden.

- Toleranzen und Oberflächenbeschaffenheit: Toleranzen, die den funktional erforderlichen Wert überschreiten, machen fast die Hälfte der Kosten aus. Der Grund: Statt einer Toleranz von ±0,1 mm muss diese beispielsweise ±0,025 mm betragen, was die Kosten verzehnfacht. Außerdem bedeutet dies einen erheblichen Zeitaufwand, wenn Oberflächen, die nicht poliert werden müssen, poliert oder geschliffen werden müssen.

Zusammenfassend lässt sich sagen, dass eine effektive Fertigungskostenkontrolle mit intelligentem Design beginnt. Durch die Fokussierung auf die Fertigungstauglichkeit beeinflussen Sie direkt die zentralen Kostenfaktoren beim CNC-Fräsen . Eine sorgfältig durchgeführte Bearbeitungskostenanalyse , die Zykluszeit, Komplexität und Spezifikationen von Anfang an berücksichtigt, ist das wirksamste Werkzeug, um qualitativ hochwertige und gleichzeitig kosteneffiziente CNC-Frästeile zu entwickeln.

Wie lässt sich durch die Materialauswahl das beste Verhältnis zwischen Kosten und Leistung erzielen?

Für ein optimales Kosten-Nutzen-Verhältnis bei CNC-Bearbeitungsprozessen muss der Prozess mit einer intelligenten Materialauswahl und Optimierung beginnen. Es reicht nicht immer aus, das Material mit den besten Eigenschaften zu wählen; vielmehr muss es das Material sein, das die funktionalen Anforderungen optimal erfüllt, um die Projektkosten zu minimieren.

| Materialart | Kostenüberlegung | Anmerkung zur Bearbeitbarkeit und Leistung |

| Aluminium (z. B. 6061) | Geringere Material- und Bearbeitungskosten. Hervorragend geeignet für wirtschaftliche Materiallösungen . | Hohe Bearbeitbarkeit, gutes Festigkeits-Gewichts-Verhältnis . Weit verbreitet für Prototypen und Gehäuse. |

| Kunststoffe (z. B. Delrin, PEEK) | Die Materialkosten variieren; die Bearbeitungskosten sind oft niedriger. | Leicht zu bearbeiten; funktionelle Eigenschaften (z. B. chemische Beständigkeit, geringe Reibung) bestimmen die Auswahl. |

| Baustähle und Werkzeugstähle | Mittlere Materialkosten; höhere Bearbeitungskosten als bei Aluminium. | Hohe Festigkeit ; geeignet für Formen, Vorrichtungen und Industrieteile. Ausgewogenes Verhältnis von Haltbarkeit und Kosten. |

| Edelstahl (z. B. 304, 316) | Hohe Kosten aufgrund der Materialbeschaffenheit und hoher Bearbeitungskosten. | Korrosionsbeständigkeit ist entscheidend . Je abrasiver das Material, desto schneller der Werkzeugverschleiß und desto länger die Zykluszeiten. |

| Titan und Inconel | Hohe Material- und Bearbeitungskosten. | Wird für maximale Festigkeit/Gewicht oder extreme Temperaturen verwendet. Schwer zu bearbeiten, erfordert spezielle Verfahren. |

Zusammenfassend lässt sich sagen, dass die effektivste Konstruktion von CNC-Frästeilen die Herstellbarkeit von Anfang an berücksichtigt . Durch die Zusammenarbeit mit Ihrem Fertigungspartner in der Konstruktionsphase können Sie Alternativen evaluieren – beispielsweise die Verwendung von vorgehärtetem Stahl anstelle der Wärmebehandlung eines weicheren Stahls –, um die wirtschaftlichsten Materiallösungen zu finden, die die erforderliche Leistung erbringen und somit ein optimales Kosten-Nutzen-Verhältnis erzielen.

Abbildung 2: Wichtigste Konstruktionsprinzipien für kostengünstige, kundenspezifische CNC-gefräste Bauteile von LS Manufacturing

Welche Art von Konstruktionsplanung kann die Bearbeitungszeit effektiv verkürzen?

Optimierte Konstruktionspläne auf strategischer Ebene stellen tatsächlich eine der effektivsten Methoden dar, um Bearbeitungszeiten und Produktionskosten zu reduzieren . Die Rolle der Ingenieure bei der fertigungsgerechten Bauteilkonstruktion besteht darin, die Komplexität zu minimieren und so effiziente Bearbeitungslösungen zu ermöglichen.

| Designstrategie | Implementierungsbeispiel | Auswirkungen auf die Bearbeitung |

| Einfache Geometrie | Beseitigen Sie alle gekrümmten Oberflächen, indem Sie sie nach Möglichkeit in ebene Oberflächen umwandeln. | Vereinfachte Werkzeugwege und Code für mehrachsige Werkzeuge . |

| Standardisierung von Funktionen | Verwenden Sie generische Werte für Lochdurchmesser, Eckradien und Gewindegrößen. | Verringert Werkzeugwechsel und potenzielle Fehlerquellen. |

| Die Entstehung tiefer und enger Karies verhindern | Passen Sie die Taschengrößen so an, dass sie im Verhältnis zu den Werkzeuggrößen und -fähigkeiten stehen. | Die Notwendigkeit, Reichweitenwerkzeuge einzusetzen, und die damit verbundene Langsamkeit entfallen. |

| Instabile Befestigungskonstruktionen | Verwenden Sie parallele Flächen und Vorsprünge. | Einfache Montage, einfaches Anbringen und anschließendes Schneiden mit hoher Geschwindigkeit, ohne Vibrationen während des Schneidens. |

| Dünne Wände und hohe Bereiche eliminieren | Dünne Querschnitte verstärken oder als separate Baugruppen auslegen. | Verhindert Rattern , reduziert den Bedarf an leichten Nachbearbeitungen und verbessert die Genauigkeit. |

Die optimierte Konstruktion mit Fokus auf Einfachheit und Standardisierung bildet die Grundlage effizienter Bearbeitungslösungen . Dieser proaktive Ansatz trägt dazu bei, dass jeder Aspekt Ihres kundenspezifischen CNC-Fräsprojekts nicht nur ein vorgegebenes Ziel erfüllt, sondern auch einen Mehrwert in Bezug auf Schnelligkeit und Kosteneffizienz bietet.

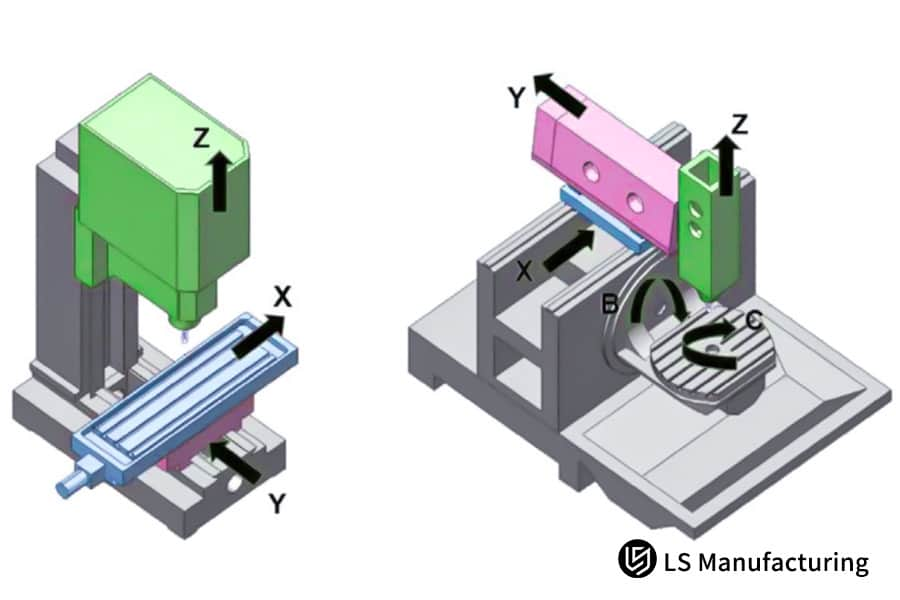

Wie beeinflussen Toleranzvorgaben die Bearbeitungskosten und die Qualität?

Die Optimierung der Toleranzgestaltung ist entscheidend für die Qualitäts- und Kostenkontrolle in der Fertigung. Obwohl das Präzisionsfräsen von zentraler Bedeutung ist, ist jeder nachfolgende Bearbeitungsschritt mit hohen Kosten verbunden. Um ein optimales Verhältnis zwischen Präzision und Kosten zu erreichen, muss ermittelt werden, wo Präzision funktional, konventionell und wo sie funktional erforderlich ist. Eine sinnvolle Toleranzstrategie kann sowohl hinsichtlich Qualität als auch Kosten erhebliche Auswirkungen haben.

Exponentielle Kosten höherer Toleranzniveaus

Die Kosten werden nicht gleich sein, wenn die Toleranz ±0,025 mm oder ±0,1 mm beträgt. Bei geringen Toleranzen würden die Kosten exponentiell steigen, da die Maschinen mit Spezialausrüstung und sogar Koordinatenmessgeräten langsamer laufen müssten.

Bearbeitungsprozess und Zykluszeit

In diesem Szenario könnten sich die Maschinenbediener in einer Situation wiederfinden, in der sie – gemäß der Toleranzgrenze – auf sichere Bearbeitungsbedingungen angewiesen sind, um die vorgegebene Anforderung ohne jegliche Abweichungen zu erfüllen. Die Auswirkungen, insbesondere im Hinblick auf die Zykluszeit des bearbeiteten Produkts, sind erheblich und führen zu Mehrkosten, wie nachfolgend erläutert. Paradoxerweise erhöht sich neben diesen Mehrkosten auch die Ausschussquote aufgrund der Abweichungen von der engen Toleranzgrenze.

Funktion vor Form

Bei der Festlegung angemessener Toleranzen sollte auch die Funktion des Bauteils berücksichtigt werden. Bereiche mit kritischem Kontakt erfordern enge Toleranzen, während Bereiche, deren Abmessungen aus kosmetischen und nicht-funktionalen Gründen erforderlich sind, mit Standardtoleranzen auskommen können, was die CNC-Fräskosten reduziert .

Zusammenfassend lässt sich sagen, dass es bei einem intelligenten Ansatz zur Toleranzoptimierung nicht um die Minimierung der Präzision geht, sondern um deren strategische Anwendung. Durch eine Funktionsanalyse zur Festlegung einer angemessenen Toleranz für jedes Merkmal können Hersteller das notwendige Verhältnis von Präzision und Kosten erreichen, die Bauteilleistung sicherstellen und gleichzeitig aktiv die CNC-Fräskosten senken und die Produktion optimieren.

Abbildung 3: Vergleich von Gegenlauf- und Gleichlauffräsen in CNC-Fertigungsverfahren von LS Manufacturing

Wie lassen sich die Fertigungskosten durch standardisiertes Design senken?

Die Implementierung von Designstandardisierung ist eine wirkungsvolle, aber oft übersehene Strategie zur Kostenreduzierung . Im Kontext des CNC-Fräsens für die kundenspezifische Fertigung schränkt Standardisierung die Kreativität nicht ein, sondern optimiert die Produktion durch die Vermeidung unnötiger Variantenvielfalt. Das Kernprinzip besteht darin, die Wiederverwendung bewährter und effizienter Fertigungselemente zu maximieren. Die Vorteile der Standardisierung hinsichtlich Kosten und Zuverlässigkeit sind erheblich.

Geringere Rüstzeiten und Werkzeugkosten

Es gäbe eine umfassende Standardisierung auf Basis deutlich geringerer Werkzeugmuster, die auf den Lochgrößen, Eckradien und Gewindearten der im Betrieb verwendeten Werkzeuge basieren und in die oben definierten Kategorien fallen. Dies würde die Rüstzeiten der Werkzeuge erheblich reduzieren, da diese einen der wichtigsten Faktoren darstellen, die den Arbeitsfortschritt behindern. Zudem wäre es möglich, hochwertige Werkzeuge in großen Mengen zu beziehen.

Verbesserte Zuverlässigkeit von Prozess und Qualität

Die Verwendung von Standardparametern ermöglicht es den Maschinenbedienern, sich auf standardisierte Schnittgeschwindigkeiten, Vorschübe und Prozessleistungen zu verlassen. Die im Rahmen des Projekts gewonnenen Erkenntnisse tragen dazu bei, Fehler im Programmierprozess zu minimieren. Dadurch wird die Zuverlässigkeit der hergestellten Qualitätsprodukte sichergestellt.

Vereinfachung von Lagerhaltung und Beschaffung

Diese Standardisierung wird wiederum bis hin zur Bestandsaufnahme der Rohstoffe fortgesetzt, d. h. von der Vereinfachung der Rohstoffe hinsichtlich der Abmessungen von Stangenmaterial und Blechen bis hin zur vereinfachten Beschaffung der standardisierten Hardwareteile wie Schrauben, Dübelstifte usw.

Minimierung der Markteinführungszeit neuer Designs

Die konventionellen Komponenten der Teilesätze in der Bibliothek erleichtern dem Konstrukteur die Arbeit. Dies wird durch die Konstruktion der Komponente mithilfe bewährter Bausteine erreicht. Dieses Konstruktionsverfahren verkürzt die Zeit in dieser Phase der Prototypenfertigung. Grund dafür ist die präzise Auslegung der Teile auf Basis von Kenntnissen über deren Verarbeitung.

Die Standardisierung von Designs ist eine Strategie zur Kostenreduzierung , die sich zur Effizienzsteigerung mit CNC-Fräsfertigung kombinieren lässt. Anstatt Vielfalt zu fördern, werden so die Vorteile der Standardisierung genutzt, darunter schnelle Fertigung, Kosteneinsparung, Präzision und letztendlich ein agiles Fertigungsunternehmen.

Wie beeinflusst die Wahl der Oberflächenbehandlung die Gesamtkosten?

Die Wahl des Oberflächenbearbeitungsverfahrens ist ein entscheidender Schritt für eine kosteneffiziente CNC-Fräskonstruktion . Diese Entscheidungen haben direkten Einfluss auf Festigkeit, Ästhetik und Funktionalität des Bauteils. Allerdings sind sie mit erheblichen Kosten verbunden. Eine kosteneffiziente Strategie zur Optimierung der Oberflächenbearbeitung zielt darauf ab, die erforderliche Leistung des Bauteils an die jeweiligen Umgebungsbedingungen anzupassen, anstatt die robusteste Konstruktion zu wählen, es sei denn, deren Funktionalität ist zwingend erforderlich. Diese Entscheidungen basieren auf einem sorgfältigen Vergleich der Bearbeitungsverfahren unter Berücksichtigung verschiedener Faktoren.

Verarbeitungskosten vs. Leistungsniveau

Obwohl Spezialverfahren wie Kugelstrahlen und allgemeines Anodisieren vergleichsweise kostengünstig sind, erweisen sie sich als sehr effektiv, da sie ihren Zweck erfüllen, Schutzschichten und polierte Oberflächen für Produkte mit geringer Leistung zu erzeugen. Verfahren mittlerer Qualität sind durchschnittlich teuer, bieten aber eine höhere Haltbarkeit und Festigkeit. Hochspezialisierte Verfahren wie die stromlose Vernickelung und die PTFE-Beschichtung sind sehr kostspielig.

Teilegeometrie und Vorbearbeitungsanforderungen

Bei galvanischen Verfahren können spezifische Eckradien erforderlich sein, um die Bildung von Galvanisierbecken zu verhindern und eine gleichmäßige Schichtdicke zu gewährleisten. Zu den Prozessanforderungen gehören die Maskenherstellung und die Bestimmung der Oberflächenmikrostruktur, die beide durch die Oberflächenrauheit Ra gemessen werden.

Auswirkungen von Lieferzeit und Losgröße

Bestimmte Produktionsprozesse erfordern lange Vorlaufzeiten. Es kann auch sinnvoll sein, die Fertigung einzelner Komponenten an externe Dienstleister auszulagern, was die Vorlaufzeit um einige Tage verlängern würde. Die hohen Lackierkosten lassen sich standardisieren, wodurch das Anodisieren vergleichsweise günstiger wird.

Funktionale Anforderungen bestimmen die Auswahl

Die Materialauswahl erfordert die Berücksichtigung funktionaler Spezifikationen. Ist elektrische Leitfähigkeit erforderlich? In diesem speziellen Fall ist eine Anodisierung nicht möglich. Sind Sie empfindlich gegenüber bestimmten chemischen Materialien? Wird ein Material mit geringerer Oberflächenreibung benötigt? Diese Fragen müssen vor einer Überdimensionierung geklärt werden, um die optimale oder kostengünstigste CNC-Fräskonstruktion zu ermitteln.

Es wäre nicht falsch zu sagen, dass die Auswahl von Oberflächenbearbeitungstechniken zusammen mit einer effektiven Strategie ein integraler Bestandteil der Kostenoptimierung ist. Bedarfsanalysen zu Oberflächenbearbeitungstechniken ermöglichen es, unnötige Kosten zu vermeiden und so den Nutzen des Produkts zu maximieren.

Abbildung 4: Verständnis der CNC-Fräsprozesse für eine wirtschaftliche Teilefertigung durch LS Manufacturing

Wie führt man eine Fertigungsanalyse während der Entwurfsphase durch?

Eine gründliche Fertigungsanalyse ist die wirksamste Präventivmaßnahme für einen erfolgreichen und effizienten Produktionsprozess. Eine sorgfältige Prüfung im Hinblick auf die Konstruktionsumsetzung – lange vor deren Implementierung – ermöglicht es, Probleme frühzeitig zu erkennen und kostspielige Konstruktionsänderungen oder Produktionsverzögerungen zu vermeiden. Sie ist daher zentral für jede erfolgreiche Maßnahme zur Senkung der CNC-Fräskosten . Eine systematische DFM-Inspektion konzentriert sich typischerweise auf mehrere kritische Bereiche der Konstruktionsrisikobewertung :

- Werkzeugzugänglichkeit und Machbarkeit von Merkmalen: Hierbei wird geprüft, ob alle Innenecken, Hohlräume und Hinterschnitte mit Standard-Schneidwerkzeugen erreichbar sind. Merkmale wie tiefe, schmale Schlitze oder Bohrungen mit einem hohen Längen-Durchmesser-Verhältnis erfordern möglicherweise Spezialwerkzeuge oder unmögliche Bearbeitungswinkel, was Kosten und Komplexität drastisch erhöht.

- Konstruktion für stabile Spannvorrichtungen: Die Analyse bewertet, ob die Bauteilgeometrie eine sichere und wiederholgenaue Spannung während der Bearbeitung ermöglicht. Konstruktionen ohne ausreichend parallele Flächen oder Befestigungspunkte können teure Sondervorrichtungen erfordern, die Rüstzeiten verlängern oder das Risiko von Bauteilbewegungen und damit Ausschuss bergen.

- Material- und Geometrie-Eignung: Diese Prüfung beurteilt die Kompatibilität von Material und Konstruktion. Dabei werden potenzielle Probleme identifiziert, wie z. B. zu dünne Wände, die vibrieren oder sich verformen könnten, unnötig dicke Abschnitte, die Material und Bearbeitungszeit verschwenden, oder scharfe Innenkanten, die Spannungskonzentrationen erzeugen und kleinere, weniger robuste Werkzeuge erfordern.

- Optimierung von Toleranzen und Oberflächenbeschaffenheit: Die Überprüfung aller vorgegebenen Toleranzen und Oberflächenbeschaffenheiten ist ein wesentlicher Bestandteil der Fertigungsanalyse . Dies dient dazu, die vorgegebenen, aber funktional spezifizierten und zu engen Maße zu hinterfragen, da diese einen erheblichen Kostenfaktor darstellen. Außerdem sollte die Oberflächenbeschaffenheit an den Anforderungen ausgerichtet werden, anstatt das Bauteil mit überhöhten Kosten nur für eine ästhetisch ansprechende Oberfläche zu bearbeiten.

Kurz gesagt, die DFM-Inspektion im Designprozess kann als sehr proaktiver und äußerst positiver Ansatz betrachtet werden. Ihre Risikobewertung im Design kann jede Hürde im Fertigungsprozess in eine Optimierungschance verwandeln, und das Endprodukt ist innovativ, hochfunktional, wirtschaftlich herzustellen und ermöglicht die Produktion mit deutlich reduzierten CNC-Fräskosten .

LS Manufacturing Automobilzulieferindustrie: Leichtbauoptimierung von Motorlagern

Im Erfolgsbeispiel von LS Manufacturing dient integriertes Engineering als Fallstudie, die eine Methode veranschaulicht, mit der Ingenieure die zentralen Herausforderungen der Automobilindustrie bewältigen können. Eine dieser Herausforderungen war ein Problem mit einem Tier-1-Zulieferer von Automobilteilen, der eine grundlegende Transformation der Optimierung eines Motorteils forderte.

Herausforderung für den Kunden

Das herkömmliche Herstellungsverfahren für die vorhandene Motorhalterung, die auch im Fahrzeug des Kunden verwendet wurde, umfasste die Bearbeitung von Stahl. In diesem Fall war das Verfahren überdimensioniert, da das Endprodukt dadurch schwerer wurde; dies stellte eine Schwachstelle des Motors hinsichtlich der Fahrzeugeffizienz dar. Zudem war es aufgrund des hohen Stahlpreises verschwenderisch.

LS Fertigungslösung

Wir begannen mit einer umfassenden Analyse der Leichtbaukonstruktion und der Fertigungsprozesse. Wir ersetzten das Ausgangsmaterial durch eine höherfeste Aluminiumlegierung. Anschließend optimierten wir die Form mithilfe eines Verfahrens namens Topologieoptimierung, indem wir Material in nicht kritischen Bereichen abnahmen. Abschließend erfolgte die schnellere CNC-Bearbeitung dieser komplexen Form.

Ergebnisse und Wert

Angesichts dessen sind die in diesem Projekt erzielten Ergebnisse hervorragend. Das fertige Bauteil wiegt 25 % weniger, was sich positiv auf den Kraftstoffverbrauch auswirkt. Noch wichtiger ist, dass durch die Integration von Materialreduzierung, optimierter Bauteilkonstruktion und kosteneffizienten Bearbeitungstechniken eine Senkung der Herstellungskosten um 30 % erreicht werden konnte.

Dies zeigt, dass durch einen systemischen Ansatz Wert geschaffen werden kann , indem die Kombination von Leichtbaukonzepten, Prozessen und Materialkenntnissen zu herausragender Bauteilleistung, Kosteneffizienz und Nachhaltigkeit führt. Daher verschafft das Erfolgsbeispiel von LS Manufacturing dem Unternehmen einen Wettbewerbsvorteil.

Benötigen Sie eine detaillierte DFM-Analyse und ein Angebot für Ihre Komponenten? Klicken Sie hier und teilen Sie uns Ihre Anforderungen mit!

Wie kann man mit Herstellern zusammenarbeiten, um die beste Kosteneffizienz zu erzielen?

Echte Kostenoptimierung beginnt mit strategischer Zusammenarbeit mit dem Hersteller . Durch die Partnerschaft mit Ihrem Bearbeitungsdienstleister bereits in der frühen Entwurfsphase können Sie dessen praktische Fertigungserfahrung nutzen, bevor Modelle finalisiert werden. Dieses proaktive Engagement erschließt einen erheblichen Mehrwert und ist einer der wirkungsvollsten Tipps für die CNC-Fräskonstruktion . Der Nutzen der frühzeitigen Einbindung Ihres Fertigungspartners wird über mehrere wichtige Kanäle realisiert:

- Proaktives Feedback zur fertigungsgerechten Konstruktion (DFM): Ingenieure mit direkter Erfahrung in der Zerspanung können sofort Merkmale identifizieren, deren Fertigung schwierig, zeitaufwendig oder kostspielig ist. Sie können kleinere, nicht kritische Geometrieänderungen vorschlagen – wie die Anpassung der Wandstärke oder des Eckradius –, die die Bearbeitung deutlich vereinfachen, ohne die Funktion zu beeinträchtigen.

- Alternative Material- und Prozessbeschaffung: Ein Kooperationspartner kann Ihnen leichter verfügbare oder kostengünstigere Materialqualitäten vorschlagen, die Ihren Spezifikationen entsprechen. Er kann Sie auch beraten, ob ein Bauteil als einzelnes CNC-gefrästes Teil oder als Baugruppe aus einfacheren Komponenten wirtschaftlicher ist, wobei die Bearbeitungskosten mit dem Montageaufwand in Einklang gebracht werden.

- Integration von Werkzeug- und Vorrichtungsstrategien: Die erste Präsentation bietet dem Lieferanten die Möglichkeit, eine Strategie für die optimale Implementierung einer Werkzeug- und Vorrichtungslösung zu entwickeln. Diese kann von der Konstruktion von Werkstückspannvorrichtungen mit Fokus auf die Reduzierung von Rüstzeiten bis hin zur Entwicklung von Umrüststrategien reichen, die einen Positionierer mit Laschen beinhalten, um das Werkstück so zu positionieren, dass die Bearbeitung erleichtert wird.

- Effektive Kostenprognose und Risikoanalyse: Da von Anfang an ein fertigungsgerechtes Design erstellt werden kann, ist der Hersteller in der Lage, eine präzise Kostenprognose zu erstellen. Dies ermöglicht ein frühzeitiges und effektives Budgetverständnis und führt zu erheblichen Einsparungen gegenüber kostspieligen Änderungen in einer späteren Phase.

Um die Kosteneffizienz zu optimieren , sollten Ihre CNC-Hersteller eher als Partner in der Entwicklung denn als reine Zulieferer betrachtet werden. Durch ihre frühzeitige Einbindung in Ihr Projekt und die Berücksichtigung Ihrer Designphilosophie schaffen sie einen Mehrwert, sodass Ihr Projekt von Anfang an auf einer fertigungsgerechten Basis steht. Co-Engineering ist der entscheidende Tipp für eine optimale Fertigung beim CNC-Fräsen .

Häufig gestellte Fragen

1. Inwieweit kann eine Designoptimierung zur Kostensenkung beitragen, wenn überhaupt?

Angesichts der Komplexität des Projekts und des Umfangs der möglichen Kostenoptimierungen können durch eine angemessene Designoptimierung Kosteneinsparungen zwischen 20 % und 40 % erzielt werden.

2. Wird die Designoptimierung die Produktleistung beeinflussen?

Selbstverständlich ist eine professionelle Designoptimierung eine sinnvolle Verbesserung, bei der die Funktionalität erhalten bleibt. Wir werden strenge Kontrollen durchführen, um jegliche Beeinträchtigung der Funktionalität auszuschließen.

3. Ist bei der Kleinserienfertigung eine Designoptimierung erforderlich?

Die Designoptimierung ist für jede Chargenanzahl gültig. Bei einer geringen Chargenanzahl führt die Designoptimierung zu Kostensenkungen.

4. Wie würden Sie bei der Durchführung einer ROI-Analyse im Rahmen der Designoptimierung vorgehen?

Wir integrieren in unseren Bericht auch eine Kosten-Nutzen-Analyse , in der alle erforderlichen Investitionen im Bereich der Optimierung und die Kapitalrendite so ermittelt werden, dass dies die Entscheidungsfindung erleichtert.

5. Welche Materialien benötige ich, um den Designoptimierungsprozess durchzuführen?

Folgende Unterlagen sind erforderlich: 3D-Modelle, 2D-Pläne und technische Spezifikationen. Dies ermöglicht uns die Durchführung einer umfassenden Fertigungsanalyse.

6. Wie bestimme ich die Machbarkeit der optimierten Lösung?

Darüber hinaus wird die Korrektheit unserer Optimierungstechnik auch mit verschiedenen anderen Verfahren überprüft, wie z. B. der Berechnung von CAE-Simulationen, der Herstellung von Rapid Prototypen und schließlich der Fertigung des Prototyps.

7. Gibt es Schulungen zum Thema Designoptimierung?

Wir bieten unseren Partnern maßgeschneiderte Schulungen zur Designoptimierung an, um deren Teams dabei zu helfen, ihre Designfähigkeiten zu verbessern und kontinuierliche Verbesserungen zu erzielen.

8. Auf welche Weise wird der Schutz geistigen Eigentums im Rahmen der Optimierungsmethode erreicht?

Wir unterliegen strengen Vertraulichkeitsvereinbarungen. Die geistigen Eigentumsrechte an unseren Optimierungslösungen gehören Ihnen. Ihr Wettbewerbsvorteil ist somit gesichert.

Zusammenfassung

Durch die enge Zusammenarbeit in Designoptimierung und Fertigung lassen sich die Herstellungskosten senken und gleichzeitig die Qualität der gefertigten Produkte steigern. Dank des umfassenden Branchenwissens und der hochqualifizierten Mitarbeiter bietet das Unternehmen seinen Kunden Komplettlösungen von der Beratung bis zur Fertigung.

Rufen Sie uns noch heute an oder kontaktieren Sie uns, um einen kostenlosen Design-for-Manufacturing-Bericht von unseren erfahrenen Designern bei LS Manufacturing zu erhalten. Wir unterstützen Sie gerne bei der Prüfung und Optimierung Ihrer Konstruktionen unter Kostenaspekten im Hinblick auf deren Herstellung.

Überwinden Sie Engpässe – wir fertigen Präzisions -CNC-Frästeile für Sie und liefern schnelle, stabile und zuverlässige Ergebnisse. Klicken Sie hier, um zu erfahren, wie unsere Bearbeitungslösungen Ihre Effizienz steigern können.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck, Spritzguss, Metallstanzen und weiteren umfassenden Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .