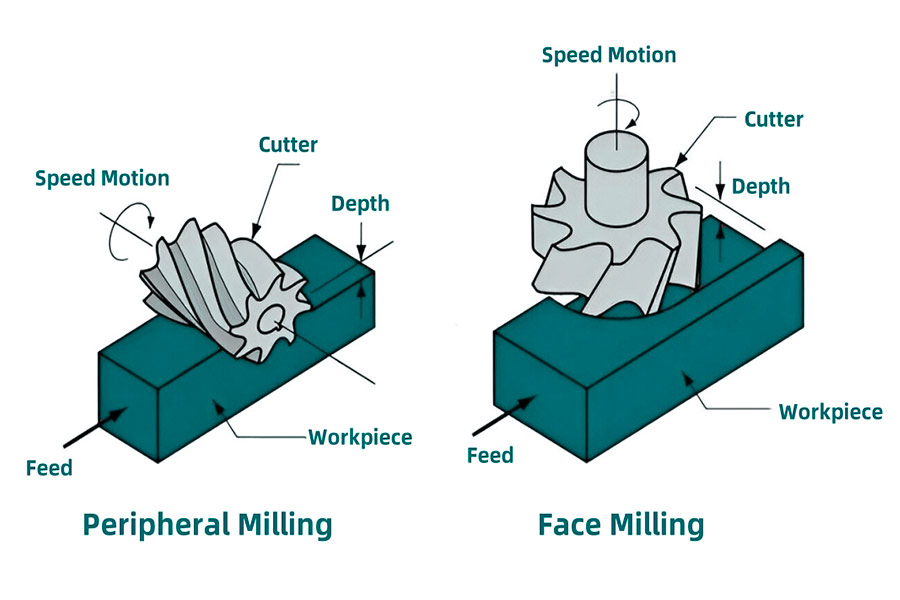

A moagem é uma tecnologia de processamento-chave que pode criar uma variedade de formas e é adequada para uma variedade de materiais. Seu método de operação é remover o excesso de material da peça. Na moagem, A escolha entre a moagem de rosto e a moagem periférica tem um grande impacto nos eficiência do processo. Em seguida, conversaremos detalhadamente sobre as diferenças entre esses dois métodos de processamento para ajudá -lo a escolher o processo de moagem mais adequado de acordo com suas próprias necessidades de processamento.

O que é o enchimento de rosto?

moagem de rosto é um processo de moagem que usa a borda de corte da face final do cortador de moagem para processar o plano do plano do plano do plano do plano. Na produção real, é usada principalmente para processar planos maiores, como bancadas de trabalho de máquina -ferramenta, placas planas e bases. A moagem de rosto tem uma característica óbvia de que a força de corte é transmitida principalmente ao longo da direção axial. Seja com desbaste eficiente ou acabamento fino, pode fazê -lo.

Principais características da moagem de rosto

- Tipo de ferramenta: A moagem de face de face usa um grão de face (também chamado um final)

- Método de corte: O corte principal é realizado pela borda de corte da face final. Este método é particularmente adequado para o processamento de grandes aviões.

- Vantagens de processamento: remove os materiais rapidamente e pode processar rapidamente a superfície da peça de trabalho muito plana.

- Applicable materials: A variety of materials such as steel, cast iron, aluminum alloy, and composite materials can be processado.

Como funciona a moagem de rosto?

o O princípio de trabalho da moagem de rosto é alcançado pelo movimento de rotação e alimentação do cortador de moagem . Quando o cortador de moagem gira, a borda de corte da face final começa a cortar a peça de trabalho, removendo o excesso de material pouco a pouco, formando uma superfície lisa.

Fluxo de trabalho básico da moagem de rosto

- Instalação da ferramenta: Instale o cortador de face no eixo da máquina de moagem ou no centro de usinagem e verifique se a ferramenta está instalada firmemente e não agitou quando não se agitou quando não se agitou.

- Fixação da peça de trabalho: Prenda a peça de trabalho a ser processada firmemente na bancada para garantir que a peça de trabalho não se mova durante o processamento, para garantir a precisão do processamento.

- Corte movimento: ① ①Spindle Rotação (movimento de corte): O cortador de moagem gira em alta velocidade e a lâmina na face final começa a cortar a peça de trabalho. Motion Motion (X/Y/Z Motion): A peça de trabalho ou a ferramenta se move ao longo de um caminho predefinido, cobrindo lentamente toda a superfície a ser processada.

- Formação de chip: Quando a lâmina corta o material da peça de trabalho, os chips são gerados e esses chips são descarregados da área de processamento.

- formação de superfície: através do processamento de vários caminhos de ferramentas, ou outro moinho fino, um plano e superfície de processamento suave pode ser obtida no final .

Métodos de corte de moagem de rosto

Métodos de corte de moagem de rosto

O que é moagem periférica?

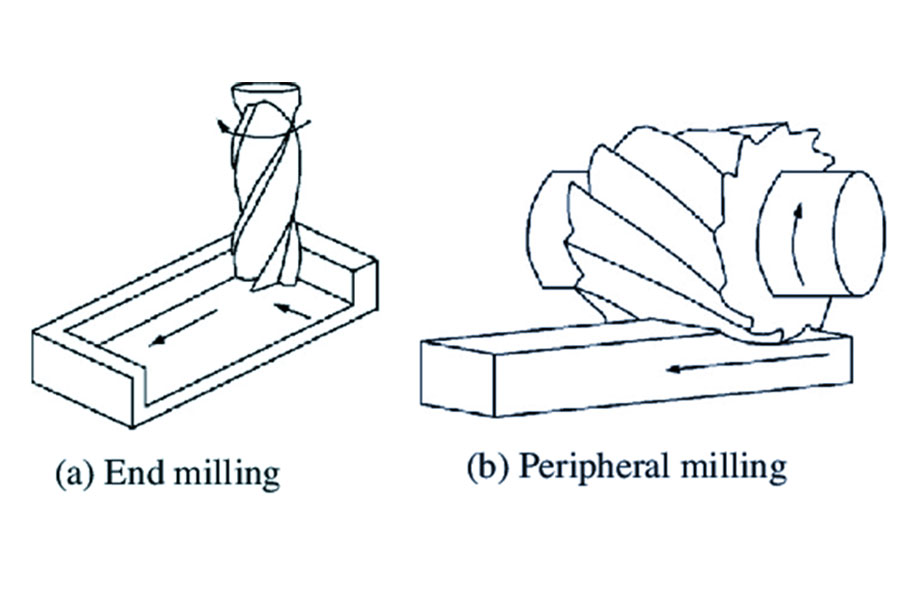

A moagem periférica é um processo de moagem que usa a aresta de corte circunferencial do cortador de moagem para realizar contorno ou processamento lateral na peça de trabalho. Ao contrário da moagem de rosto, a moagem periférica depende principalmente da aresta de corte da circunferência externa da ferramenta para remover o material e é adequada para processar ranhuras, etapas, contornos complexos e outros recursos.

Principais características da moagem periférica

- Tipo de ferramenta: Use moinhos finais, cortadores de moagem cilíndrica, etc., e as bordas de corte são distribuídas na circunferência da ferramenta.

- Método de corte: A aresta de corte circunferencial executa o corte principal, que é adequado para o contorno e o processamento da parede lateral.

- Vantagens de processamento: Contornos de alta precisão e excelente qualidade da superfície (RA 0,4 ~ 1,6μm) podem ser obtidos.

- Materiais aplicáveis: aço, liga de alumínio, liga de titânio, materiais compósitos, etc.

Como funciona a moagem periférica?

O moinho periférico usa a rotação e alimentam o movimento da aresta de corte circunferencial do cortador de moagem para remover gradualmente o material da peça de trabalho para formar o contorno ou groove desejado.

Processo de trabalho básico de moagem periférica

- Instalação da ferramenta: O moinho final está instalado no eixo do máquina de moagem ou centro de usinagem para garantir que O desvio radial da ferramenta seja minimizado.

- Fixação da peça de trabalho: A peça de trabalho está firmemente presa na bancada para evitar vibração ou deslocamento durante o processamento.

- Motivo de corte: ①pindle rotação (movimento de corte): o cortador de moagem gira em alta velocidade e a borda de corte circunferencial corta a peça de trabalho.

- Formação de chip: A borda circunferencial corta continuamente o material e os chips são descarregados ao longo da ranhura espiral da ferramenta.

- formação de contorno: A forma e o tamanho desejados são finalmente obtidos controlando com precisão o caminho da ferramenta.

Métodos de corte de moagem periférica

Métodos de corte de moagem periférica

moagem parcial de circunferência

Face Silling vs Periférico Milling: Qual é a diferença?

Abaixo está uma comparação detalhada da fresagem de rosto e moagem de perímetro em seis áreas -chave :

① Diferença na direção da ferramenta

Descrição técnica:

A força radial da moagem periférica pode causar facilmente deflexão da ferramenta e é necessário um suporte de ferramenta reforçado (como um suporte de ferramenta hidráulico); A força axial da moagem de rosto tem uma carga mais uniforme no trilho da guia da máquina -ferramenta.

② Mecanismo de remoção de material

Dados de casos:

Ao processar 45# aço, a taxa de remoção de metal de φ50mm Face Face Cutter (8 lâminas) é 4-6 vezes a do cortador de moagem de φ20mm (4 lâminas).

③ cenários de aplicação típicos

Distribuição da indústria:

O moinho de face representa 60% na indústria automotiva vs. 70% na indústria de moldes.

④ Capacidade de tratamento de superfície

Dados medidos:

Ao usar um cortador de moagem de bola de φ12mm para acabamento, a moagem periférica pode atingir um efeito espelhado AR 0,2μm.

⑤ Desgaste e configuração da ferramenta

Dicas de manutenção:

Recomenda -se verificar o escalonamento radial das ferramentas de moagem periférica a cada 50 horas de processamento (devem ser <0,01 mm).

⑥ Diferenças de design da ferramenta

O mais recente cortador de moagem periférico adota retificação e formação de tecnologia para obter uma precisão do perfil de ponta de ± 2μm ; O cortador de moagem de rosto desenvolveu uma lâmina de cerâmica com orifícios de óleo de resfriamento interno.

Quando escolher a moagem do rosto?

Os seguintes pontos nos ajudam a entender quando escolher a moagem . Em seguida, discutiremos esses aspectos em detalhes.

1. A solução preferida para usinagem plana

Quando se trata de criar planos de alta precisão, O fresamento de rosto oferece vantagens tecnológicas insubstituíveis . A natureza perpendicular do eixo da ferramenta para a superfície usinada o torna particularmente adequado para lidar com grandes lençóis e peças de trabalho. Através do corte colaborativo de ferramentas com várias arestas, a desigualdade da superfície da peça de trabalho pode ser efetivamente eliminada, e a precisão típica da usinagem pode atingir uma planicidade de 0,02 mm/m. Esse método de processamento é particularmente proeminente na usinagem plana de componentes-chave como ferramenta de máquina guia as superfícies do trilho e os blocos de válvula hidráulica. Capacidade de remoção de material eficiente

O moinho de face oferece vantagens significativas em termos de taxa de remoção de material (MRR) devido à sua geometria de corte exclusiva:

- A área de contato pode ser 3-5 vezes maior que a da moagem periférica

- Parâmetros típicos de desbaste: profundidade axial de corte 3-5mm, profundidade radial de corte 50-80% do diâmetro da ferramenta

- A taxa de remoção de metal no processamento de ferro fundido pode atingir 800 cm³/min

Essa alta eficiência o torna ideal para lançar limpeza em branco, alinhamento de soldagem e operações de desbaste, estabelecendo a base para o acabamento subsequente.

3. Implementação simples de processo

A simplicidade do processo de moagem de rosto é refletida em:

- O posicionamento de fixação exige apenas que a ferramenta seja perpendicular à superfície da peça de trabalho

- Nenhum ajuste de ângulo complexo é necessário

- O tempo típico de Makeready é 40% mais curto que a moagem do perímetro

Esse recurso é particularmente adequado para cenários de produção em massa, como a usinagem plana de blocos de motores de automóveis, que podem melhorar significativamente a eficiência do tempo do ciclo da linha de produção.

4. Excelente consistência da superfície

Controle de qualidade da superfície Benefícios da moagem de rosto:

- A sinergia de várias borda garante uniformidade em toda a superfície usinada

- O design opcional de inserção do limpador atinge um acabamento RA0.8μm

- Texturas cruzadas melhoram o desempenho da carga superficial

Essa característica é particularmente valiosa na usinagem de peças de trabalho que requerem características uniformes da superfície, como placas planas de precisão e tabelas ópticas.

aplicação estendida de tecnologia

- A tecnologia moderna de moagem de rosto desenvolveu uma variedade de aplicações avançadas:

- moagem de ração alta (hfr): taxas de alimentação de até 3000 mm/min

- Profundidade variável de moagem de corte: ajusta automaticamente a profundidade do corte para compensar a deformação da peça de trabalho

- Milling de face inteligente: Monitoramento de vibração integrada otimiza os parâmetros em tempo real

sugestões para seleção:

moagem de face deve ser priorizada quando a sua usinagem precisa atender a todas as três características a seguir :

(1) O recurso principal/3) de reprodução

Nota: Para usinagem de ultra-precisão (RA <0,4μm), é recomendável usar o esquema de processo composto de desbaste de face e acabamento de moagem de perímetro.

Ao escolher a moagem periférica?

No campo de processamento mecânico , é extremamente importante saber quando usar o processo de moagem periférica. O seguinte explorará os fatores de influência relevantes em profundidade.

1. Vantagens significativas no processamento de contorno complexo

O moinho periférico é altamente eficiente Quando se trata de sulcos profundos e contornos complexos. Seus dentes de corte criam cortes profundos e estreitos que são difíceis de alcançar com a moagem de rosto. Como resultado, a moagem periférica é amplamente utilizada na usinagem de teclas, usinagem de slot e usinagem de contorno de formas complexas.

Por que escolher a fabricação de precisão de LS para face e moagem periférica?

Em nossa fábrica, todos os tipos de tecnologias e equipamentos avançados estão disponíveis. Seja a produção personalizada em pequena lotes ou a produção de lote em larga escala, podemos lidar com isso calmamente e concluir as tarefas de processamento com precisão e eficiência. Durante o processo de produção, sempre aderimos aos resultados da qualidade e nunca sacrificamos a qualidade. Ao mesmo tempo, também adaptamos soluções econômicas e eficientes de acordo com as necessidades específicas de cada projeto para ajudar os clientes a controlarem razoavelmente os custos, garantindo a qualidade do produto.