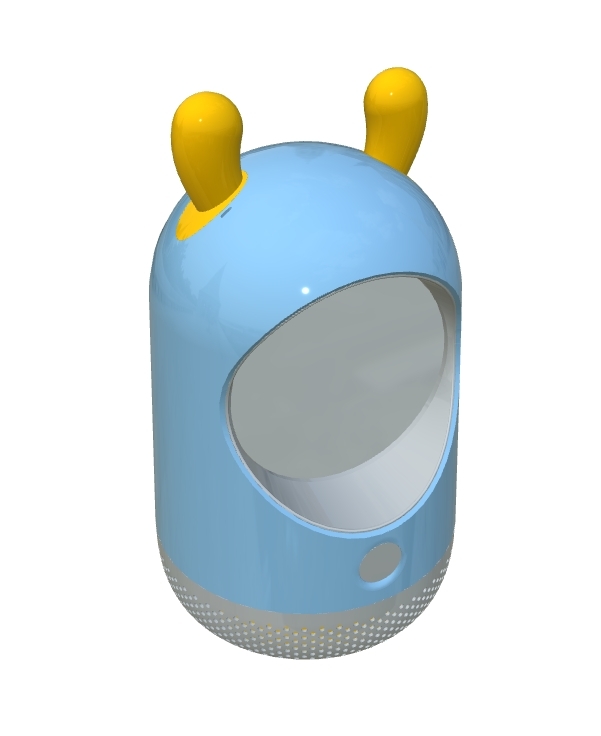

インサート成形は、部品の設計と製造の方法に革命をもたらす、汎用性の高い革新的な製造プロセスです。インサート成形は、成形工程でプラスチック部品に金属などの材料を一体化することで、強度、耐久性、機能性を高めた部品を作り上げます。このユニークな方法は、さまざまな業界に対応する多くの利点を提供し、現代の製造業に不可欠な技術となっています。.

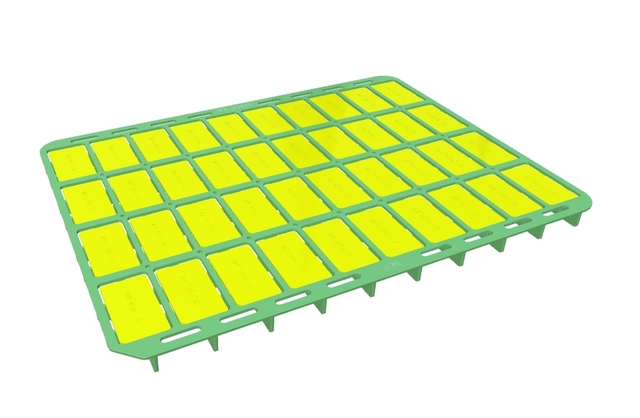

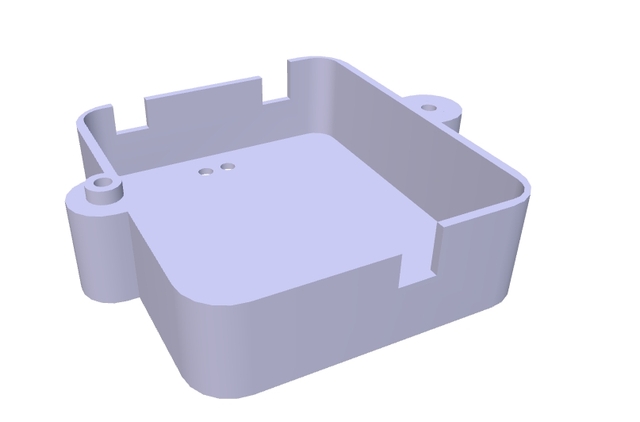

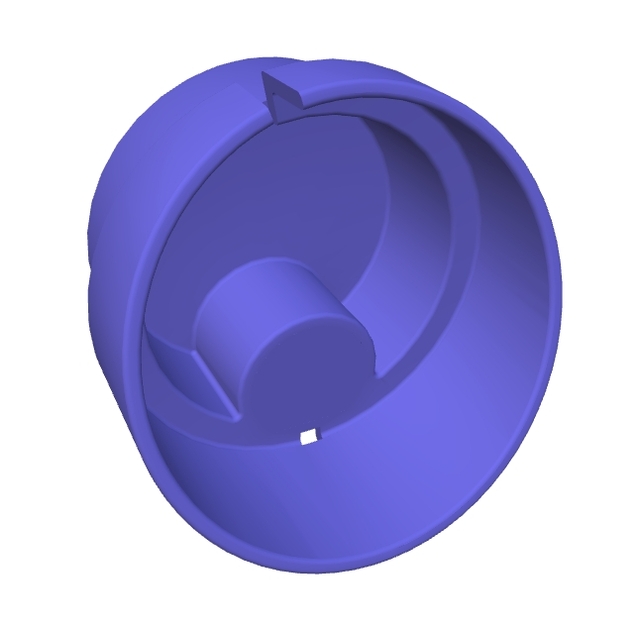

インサート成形プロセスでは、金属やその他のインサートを金型に配置してから、プラスチック材料を周囲に注入します。これにより、機械的特性が向上した単一のまとまりのある部品が作成されます。インサート成形部品は、自動車、医療機器、電子機器、消費者製品など、さまざまな業界のさまざまな用途で使用されています。プラスチックと金属インサートを組み合わせる能力は、強度と構造的完全性を追加し、これらのコンポーネントの信頼性と効率性を高めます。

適切なインサート成形材料を選択することは、完成品の品質と性能を確保するために重要です。真鍮、ステンレス鋼、アルミニウムなどの材料がインサートとして一般的に使用されていますが、ABS、ナイロン、ポリカーボネートなどの熱可塑性プラスチックがプラスチックマトリックスの一般的な選択肢として機能します。カスタムインサート成形機能により、メーカーは特定のアプリケーション要件に合わせて設計と材料選択を調整し、最適な性能と寿命を確保できます。

従来の射出成形に対するインサート成形の主な利点の1つは、複数の材料を単一のコンポーネントに統合できるため、追加の組み立てプロセスの必要性を減らすことができます。これにより、大幅なコスト削減と生産効率の向上、および設計の柔軟性の向上につながります。インサート成形製造では、他の技術では達成が困難または不可能な複雑な形状の部品の製造も可能にします.

インサート成形と射出成形は、生産ニーズに最適なアプローチを求める多くのメーカーにとって興味深いトピックです。射出成形は大量生産の単一材料部品に最適ですが、インサート成形は追加の材料や機能を組み込む柔軟性を備えているため、より特殊なアプリケーションにとって貴重なオプションとなっています。これらのプロセスの違いを理解することで、メーカーは情報に基づいた意思決定を行い、製品の可能性を最大限に引き出すことができます。

全体として、インサート成形は最先端の技術であり、その多くの利点と用途により人気を博し続けています。産業界が製品性能とコスト効率を向上させる革新的なソリューションを求める中、インサート成形は依然として最前線に立ち、プラスチックの汎用性と金属の強度という両方の長所を組み合わせた独自のアプローチを提供しています

No data

インサート成形:現代の製造業に革命を起こす

最新価格を入手 >

| Label | Value |

|---|---|

| ブランド | LSカスタムパーツメーカー |

| カスタマイズサービス | プラスチック射出成形, 射出成形, プラスチック射出成形金型, インサート成形, オーバーモールディング |

| 描画形式 | 2d/(pdf/cad)、3d(iges/step/glb) |

| 材料能力 | アルミニウム、真鍮、銅、銅、硬化金属、貴金属、ステンレス鋼、合金、TPR |

| サンプル | 無料 |

| 供給能力 | 1日あたり100000個 |

| 表面仕上げ | カスタマイズされた仕上げ |

| 厚さ | カスタマイズされた厚さ |

| タイプ | ブローチ/掘削/エッチング/化学機械加工/レーザー加工/ミリング/ターニング/ワイヤーEDM/ラピッドプロトタイピング/その他の機械加工サービス |

| サービス | CNCの機械加工、金属鋳造、射出成形、板金製造、迅速なプロトタイピング、3D印刷 |

製品説明

レビュー

接触

LS Manufacturing で次のプロジェクトを始める準備はできていますか?

当社のサービスの詳細と、お客様の目標達成を当社がどのようにサポートできるかを知りたい場合は、今すぐお問い合わせください。

LS Hardware Tech Co., Ltd

LS Hardware Tech Co., Ltdわずか 1 営業日から始まる迅速なリード タイム。

ISO 9001、ISO 14001、IATF 16949、AS9100D 認証。

100 種類以上の素材と 50 種類以上の表面仕上げオプションをご用意しています。

コスト効率の良い大量生産。

1個からご注文いただけます。