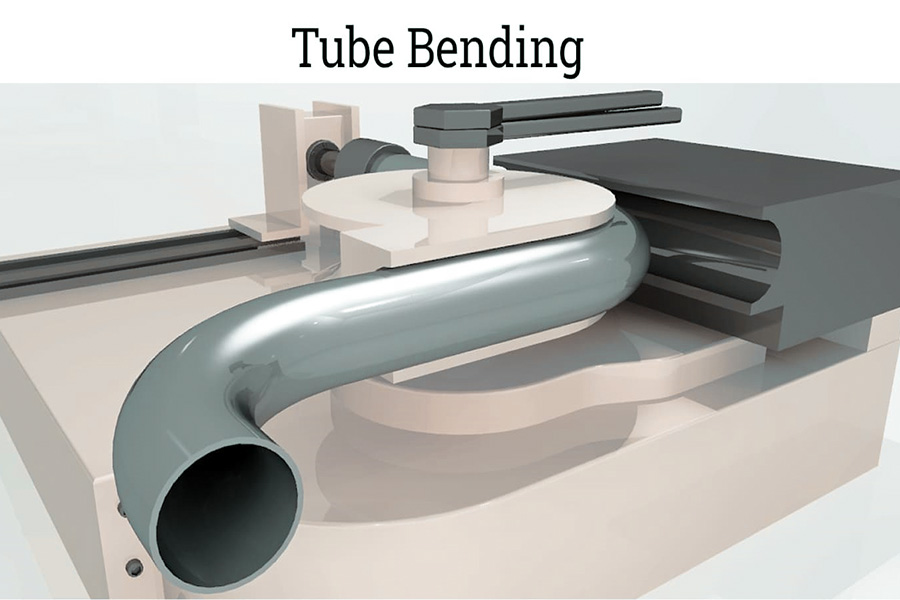

現代の製造の精密システムでは、パイプ曲げ技術は、想像力と現実のリンクのようなものです。車のro音の排気システム、しっかりとサポートされている家具フレーム、そびえ立つ建物の構造、さらには、この重要なプロセスの慎重な職人技とはすべて不可分です。正確な曲げ設計は、製品の品質のための強固な防御ラインであるだけでなく、生産効率を改善し、コストの最適化を達成するためのチャネルを開くための重要な鍵でもあります。この記事では、パイプの曲げデザインの実用的なスキルを深く分析し、エンジニアとデザイナーに製品設計を最適化するための専門的なガイドを提供します。

チューブ曲げのスプリングバックの原因は何ですか?

1。スプリングバックの核となる原因

(1)材料の弾性変形回復

hookeの法則:曲げの場合、材料は同時に弾性 +プラスチックの変形を受け、弾性部品は

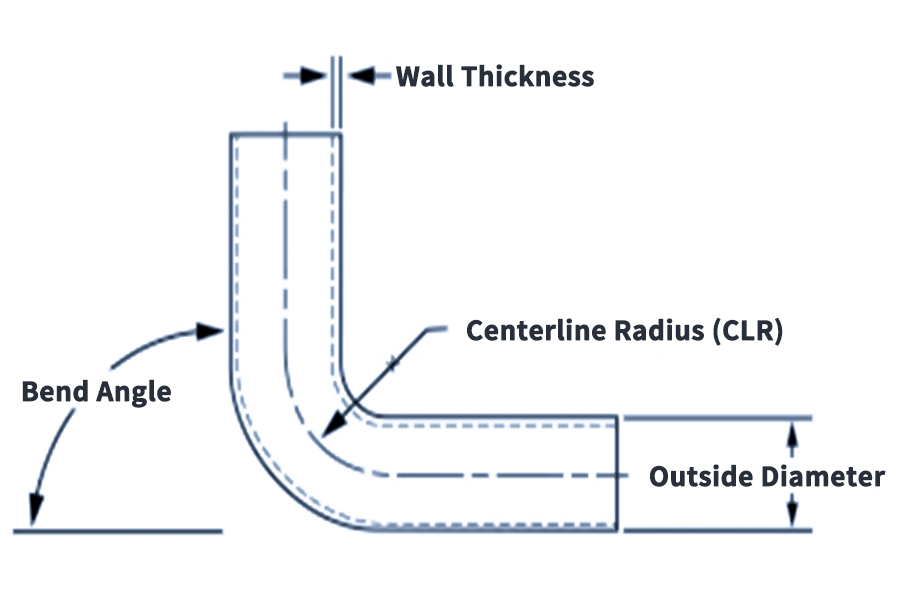

パラメーターに影響を与えるキーのキーの主要なパラメーターを降ろした後に回復します。

- 弾性弾性率(e)が高いほど、スプリングバックが大きくなります(例:チタンアロイリバウンド li> li>

- 降伏強度(σ)の材料は、プラスチック変形を起こしやすい

(2)残留応力解放

- 外側の引張応力と内側の圧縮応力

- 荷降ろし後の応力リバランスは、シェイプスプリングバックにつながります

lyce典型的なケース:

- 曲げた後の304ステンレス鋼管のスプリングバック角度は、3°-5°に達することができます(GB/T 12777の実際のデータ)

(3)不適切なプロセスパラメーター

①曲げ半径は小さすぎます:

- R <2dの場合、プラスチックの変形が不十分で、スプリングバックレートは30%+(ASME B16.49警告しきい値)

②過度の形成速度:

- 油圧プレス速度が> 5mm/sの場合、材料の流動性は低く、ストレスが濃縮されます

2。リバウンド制御のための重要なテクノロジー

コーナリング補償方法

(1)6061-T6アルミニウム合金パイプ:

- プレベンド角=ターゲット角度2°(ASTM B241測定最適)

- 薄壁のチューブ(T <2mm)には、追加の0.5° が必要です

(2)q235炭素鋼管:

- 直径と厚さの比率(d/t)(20でd/t> 1.5°)に応じた補償の調整

ストレス緩和熱治療

(1)温度時間最適化:

- 300°Cでの×1Hアニーリングによるリバウンド率の82%の減少(SAE AMS 2750標準)

- チタン合金の場合500°C×2H(MIL-H-81200熱処理仕様)

(2)ローカル暖房技術:

- 誘導コイルによる曲げゾーンの正確な加熱(±10°C温度制御精度)

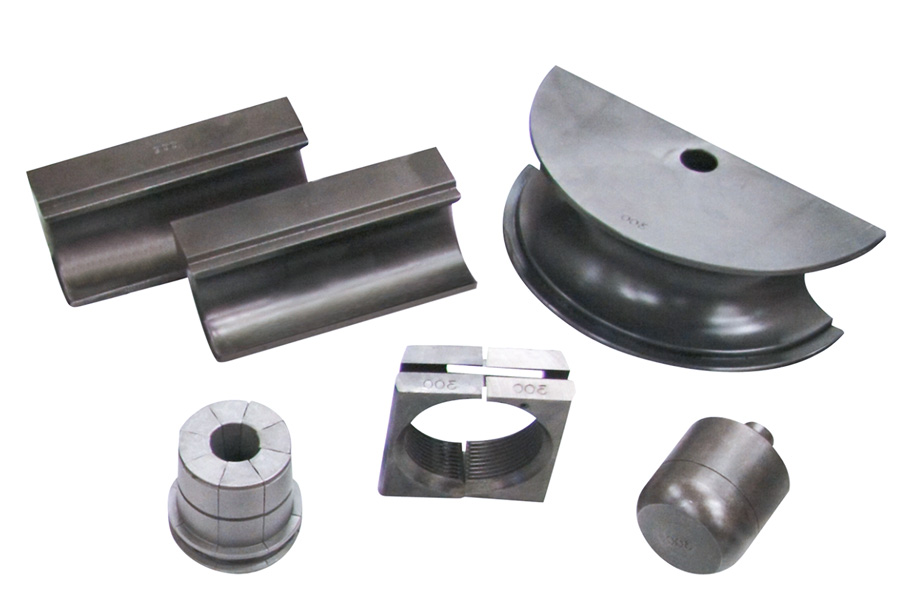

金型システム強化

(1)油圧制御:

- 45MPA以上のスプリングバックの15%の減少(ISO 12165圧力標準)

- サーボモーターの閉ループ制御精度±0.1mpa

(2)新しい金型構造:

- 弾性クッションブロックを備えた複合型(リバウンド補償のための特許設計)

- マルチローラープログレッシブ曲げ(航空導管の特別なプロセス)

3。業界アプリケーションのデータ比較

4。究極のソリューションの推奨

①数値シミュレーション優先度:

- スプリングバック、エラー<0.5° を予測するために、オートフォーム/dynaformを使用します

②インテリジェント報酬システム:

- レーザースキャンリアルタイムフィードバック +ロボット自動補正(業界4.0生産ライン構成)

薄壁のチューブが崩壊を避ける方法は?

薄壁のチューブ(壁の厚さ/直径比<0.05)は、曲がったときに崩壊、しわ、その他の欠陥が生じる傾向があります。 lsシステムは、業界の実績のある効果的なアンチコラップ戦略を誘発し、コアロッドの選択、プロセス制御、革新的なサポートテクノロジーをカバーしています。

1。マンドレルシステムの最適化ソリューション ②マルチステージの組み合わせ設計: (2)金属マンドレルの特別な処理 2。プロセスパラメーターの正確な制御 heating加熱補助曲げ: (2)金型システムの強化 3。革新的なサポート技術の適用 ②操作ポイント: (2)低融点合金サポート 4。特別な材料対応戦略 5。品質検証方法 ②液試験: 異なるパイプ製造プロセスの曲げ制限には大きな違いがあり、これらの制限を正しく理解することは、パイプラインプロジェクトの安全性にとって重要です。以下は、国際基準に従って編集された詳細な技術仕様です: 1。曲げ制限シームレス鋼管の仕様 ②特別な労働条件要件: (2)高圧ボイラー用のシームレスなパイプ 2。溶接鋼パイプの曲げ制限 oil石油およびガスパイプラインの特別な規定: (2)スパイラル溶接パイプ ホット曲げプロセス要件: 3。重要な影響因子の比較分析 4。エンジニアリング練習の推奨事項 (1)パイプの曲げプロセスの選択 hotホット曲げを使用する必要がある状況: (2)品質検証方法 ②機械特性テスト: 5。特別な材料に関する追加情報 (1)接触応力の不均一な分布 (2)摩擦係数制御 (3)温度フィールド管理 (1)Mandrel Systemの最適化 (2)プロセスパラメーター制御 (3)カビの強化 (1)プロセスデバッグコスト lubs金型交換の時間消費:追加の平面ごとに、デバッグ時間は4〜6時間増加します ②テストピース損失:平均して、標準を満たすために5〜8のテストベンドが必要です (2)品質リスクコスト 累積誤差:追加の曲げ面ごとに、角度耐性は±0.5°拡大します(ISO 2768) スクラップレート:3D曲げのスクラップレートは、シングルベンディングのスクラップレートよりも300%高くなっています(自動車排気管の実際のデータ) (3)機器の損失 (1)高強度材料 ホット曲げ温度750-900℃(MIL-DTL-32567) (2)太い壁のパイプ ステンレス鋼:壁の厚さ12mmには、局所誘導加熱が必要です (3)特別な労働条件 (1)寸法検出 角度耐性±0.5°(ISO 2768-mグレード) ストレート≤0.1mm/300mm go/no-goゲージの合格率100%(gb/t 26080) (2)表面品質 産業CTスキャン:解像度20μm、内部しわ (3)パフォーマンステスト セグメント化されたマンドレル設計、インテリジェントな温度と圧力制御、および正確なプロセスパラメーターの最適化をISO/ASTMやAI予測モデルなどの国際標準と組み合わせることにより、現代のチューブ曲げ技術は、表面欠陥、しわやスプリングバックなどの業界の問題を克服し、RAのaviasionのaviasuis forming forcisis forcisionのavmsのavmsを統合し、 0.5%以内。産業用CTおよび3座標の完全な検査システムに関連して、設計シミュレーションからインテリジェントな製造までの閉ループ品質のエコシステムが構築されており、複雑なパイプ処理のための経済的で信頼できるソリューションを提供します。

電話:+86 185 6675 9667 このページの内容は、情報目的のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

lsは、業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、

(1)弾性マンドレルの正確なマッチング

直径計算式:

304ステンレス鋼マンドレル:

(1)速度と温度管理

fied速度仕様:

crofialing金型最適化:

(1)固体媒体充填方法

①木材合金式:

チューブタイプ

最大壁の厚さ比

推奨防止解決策

標準ベース

航空アルミニウム合金

0.03

液体窒素冷却 +ポリウレタンマンドレル

ams 2772g

原子力発電ステンレス鋼管

0.04

内壁レーザークラッド +油圧膨張

asme b31.1

医療チタン合金薄チューブ

0.02

可溶性金属コア +マイクロ屈者技術

iso 13485

inustract産業CT検出:

シームレスと溶接チューブの最大曲げ角は何ですか?

(1)一般的なステンレス鋼シームレスパイプ

asme sa106仕様:

(1)ストレートシーム溶接パイプ(ERW)

①API 5L標準要件:

asme b36.10m禁止:

係数の決定

シームレスなパイプの影響

溶接パイプの影響

solution

直径と厚さ比(d/t)

★★★★

★★★

d/t<10 の場合、ホット曲げプロセスを使用します

材料延性

★★★

★★★★

L485MBなどの高タフネス溶接パイプを使用します

溶接品質

-

★★★★

曲げる前の100%RT検査

形成温度

★★

★★★

低温環境では10以上まで予熱します

cold曲げのための該当するシナリオ:

①非破壊検定の重要なポイント:

デュプレックスステンレス鋼パイプ:

なぜマンドレル設計が表面の仕上げに影響するのか?

①セグメント化されたマンドレル:8セグメントヒンジ付き構造は、ストレス変動を70%減少させ、表面粗さRA <(ISO 1302標準)

②圧力勾配制御:フロントプレッシャーは25mpaで維持され、25mpaで維持されます。

コアロッド材料

表面処理

摩擦係数

該当するシナリオ

炭化物

ダイヤモンドコーティング

0.02

医療グレードの精密チューブ

ポリウレタン

ミラー研磨

0.15

薄壁のアルミニウムチューブ(t <1mm)

大きな直径を曲げるときにしわを防ぐ方法?

hydraulic Support Mandrel:直径が200mm以上の場合、内圧は15-20MPA(EN 10305-4)

②マルチボールマンドレル:5ボールデザイン、5ボールデザイン= 1.5d(d)

パイプ直径(mm)

最小曲げ半径

推奨速度(mm/s)

温度制御

200

4d

2

通常の温度

300

5d

1.5

ローカルヒーティング150

マルチプレーン曲げの隠されたコストはいくらですか?

マルチプレーン曲げの隠されたコストはいくらですか?

曲げ寸法

die摩耗率

油圧システムの負荷

単一平面

1x

100%

3つの平面

2.5x

180%

熱い曲がっているためにどの材料が必要ですか?

①チタン合金:

②インコルエル718:ホットベントで冷静な亀裂速度100%

炭素鋼:t/d >0.1は600-800

材料

コールドベンディング制限

ホット曲げ仕様

二重ステンレス鋼

r <5dにはホット曲げが必要

astm a790 850℃±20℃

アルミニウム合金7075

任意のベンドにはホットベンディングが必要

ams 2772g 200-250℃

曲げ品質を効果的に検証する方法

①3位測定:

go/no-goゲージ検出:

粗さの検出:RA≤3.2μm(医療チューブにはRA0.8μmが必要です)

テストタイプ

標準メソッド

適格なインデックス

圧力テスト

1.5倍の作業圧力

漏れなく10分間圧力を維持

金属学的分析

astm e3

粒変形≤30%

疲労テスト

10^6サイクル

亀裂拡張なし

要約

📧メール:info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/ 免責事項

LSチーム

詳細については、href = "https://lsrpf.com/"> www.lsrpf.com