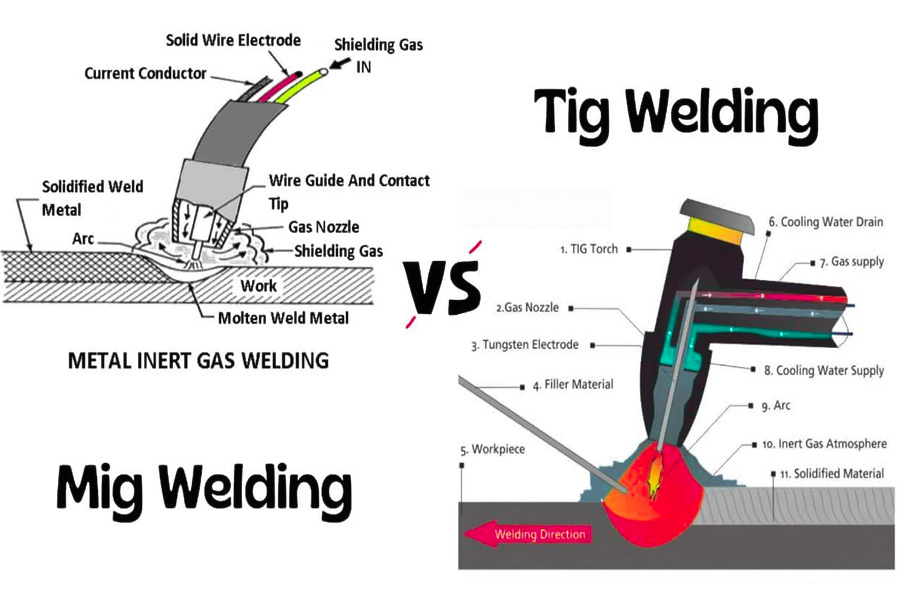

MIG溶接とTIG溶接はどちらも一般的な溶接方法ですこれらは、アークとシールドガスを使用するため、多くの類似点を共有しています。ただし、2つの方法には、主に使用する電極に大きな違いもあります。MIG溶接は、機械によって自動的に供給される単線を使用してアークを作成するのに対し、TIG溶接は非消耗電極と手動フィラーロッドを使用します

両方とも溶接技術は高品質のジョイントを生み出しますさまざまな異なる材料を接続できます。ただし、それらは異なるプロセスであるため、さまざまな機会に適しています。適切な溶接方法を選択するには、MIG溶接とTIG溶接を比較する必要があります。以下では、これら2つの人気の違いを見ていきます溶接方法.

TIG溶接とは?

TIG(タングステン不活性ガス)溶接は、GTAW(ガスタングステンアーク溶接)とも呼ばれ、正確で汎用性の高いプロセスですこれは、アルミニウム、ステンレス鋼、その他の非鉄金属の薄いシートの溶接に特に適しています。この方法で製造された溶接部は、強力な機械的特性を持つだけでなく、特に美しい外観も持っています。

TIG溶接中、非消耗タングステン電極とワークピースとの間にアークが形成されます。MIG溶接とは異なり、このタングステン電極は全体で溶けません溶接プロセスそして無傷のままです。電極はTIG溶接ガンに固定されており、TIGは不活性シールドガスを連続的に噴霧して溶接領域を汚染から保護します。この遮蔽ガスは通常、アルゴンまたはヘリウムです。

溶接を開始するには、溶接機はタングステン電極をワークピースに軽く触れてから、アーク長を維持しながらすばやく引き離します。アークが熱を発生すると、ワークピースとフィラー材料(使用されている場合)を溶かして溶接プールを形成します。必要に応じて、機械工は手動で溶加材を溶接プールに供給できます。

MIG溶接とは?

MIG溶接は、ガスメタルアーク溶接(GMAW)とも呼ばれ、金属部品を接合する方法です消耗電極とシールドガスを使用。その汎用性と幅広い用途により、広く使用されています。

MIG溶接中、溶接トーチはワイヤ電極(主に鋼)を溶接部位に連続的に供給します。電極が溶けて溶融池が形成され、母材と合流します。また、溶接トーチにはシールドガスを噴霧し、溶接現場の汚染を防ぎます。このシールドガスは、アルゴンまたはアルゴンと二酸化炭素の混合物である可能性があります。

電流が電極を通過すると、非常に高温のアークが発生し、電極と母材の両方が溶けます。溶融した電極材料はフィラーのような働きをし、固化すると強固な結合が形成されます。MIG溶接は非常に高速です電極供給が連続的であるためです。自動車、建設、製造などの業界で一般的に使用され、鋼、アルミニウム、ステンレス鋼などの金属を接合します。

TIG溶接とMIG溶接の違いは何ですか?

プロジェクトに適した方法を選択するには、それらの違いを理解する必要があります。TIG溶接とMIG溶接の違いを知ることは、それらを効果的に比較するのに役立ちます.それらを詳細に説明する前に、主な違いの概要を以下に示します。

MIG溶接とTIG溶接の違い表

| 特徴 | TIG溶接 | MIG溶接 |

| 溶接強度 | 一般的に強い | 強力な溶接を生成します |

| 溶接速度 | 遅く、より多くの時間とスキルが必要です | より速く、高生産性に最適 |

| 電源 | 金属の種類に応じてACまたはDCを使用 | 定電圧特性のDCを使用 |

| 使用する電極 | 独立したフィラーロッドを備えた非消耗電極 | フィラーとして機能する消耗電極 |

| 溶接ガス | 純粋なアルゴン;アルゴンはヘリウム、窒素、または水素と混合します | アルゴン-CO2ブレンド(アルゴン75%、CO222%) |

| 冷却システム | 発熱が多いため、水冷式トーチを使用することが多い | 通常、空冷式トーチを使用し、高熱の場合は水冷式オプションを使用します |

| 溶接外観 | きれいで審美的に心地よい溶接部を作成し、目に見えるワークピースに最適です | 良好な溶接を生成します。見た目が必ずしも重要というわけではありません |

| 溶接可能な金属 | 薄い金属に適しています。正確な制御により、反りや焼き付きを低減 | より厚い金属に適しています。高い生産率 |

| 費用 | 初期コストが高く、プロセスが遅いと、ビードのフィートあたりのコストが増加します | 初期コストが低く、プロセスが迅速で、ビード1フィートあたりのコストを削減 |

どちらが設備費が安いですか?

いつTIGおよびMIG溶接機のコストを考慮するでは、スタートアップコストと消耗品コストという 2 つの主要な側面を確認できます。

1.初期費用の比較

(1)TIG溶接機

価格帯は2500〜8000で、この価格は高周波アーク打撃モジュールをカバーしています。

(2)MIG溶接機

価格は800から3000の範囲であり、ワイヤ供給システムのコストは他の同等の機器よりも40%低くなっています。

結論

MIG溶接機のスタートアップコストは、TIG溶接機のスタートアップコストよりも大幅に低くなっています.最大3000の値札を持つハイエンドのMIG溶接機を選んだ場合でも、TIG溶接機500の最小構成と比較して2500を節約できます。そして、この価格はTIGのハイエンドモデル8000の価格のわずか37.5%です。

2.消耗品コストの比較

(1)TIG溶接機

タングステン電極はパックあたり50の価格で定期的に交換する必要があり、純粋なアルゴンガスは缶あたり200の価格で必要です。1か月あたり1パックのタングステン電極と1タンクのアルゴンを仮定すると、消耗品の年間コストは次のように計算されます。

(50 + 200) × 12 = $3,000/年

(2)MIG溶接機

消耗品の具体的なコストはユーザーによって明示的に示されていませんが、ワイヤ供給システムのコストは40%低いことが知られています。MIG ワイヤとガスのコストが TIG 溶接機のコストの 60% であり、消費量が類似していると仮定すると、消耗品の年間コストは約次のようになります。

3000 × 60% = 1800 USD/年

包括的なコスト分析

短期(1年以内)

MIG溶接機の総コストは低く、3000のスタートアップコストと1800の消耗品コストの合計4800として計算されますが、TIG溶接機の総コストは2500と消耗品コスト3000の合計5500です。

長期(>1年)

ザTIG溶接機の消耗品のコスト常に高いレベルにあり、両者の間のコスト差は時間の経過とともに拡大します。

最終結論

スタートアップのコストであろうと、長期的な消耗品のコストであろうと、全体的なMIG溶接機のコストはTIG溶接機のコストよりも低くなっています.TIG溶接機のコストをさらに削減したい場合は、アルゴンのリサイクルを検討するか、消耗品の消費量が少ないモデルを選択してください。

比較の追加や削除、結論セクションの新しい要件など、他のアイデアは私に伝えることができ、私は改善を続けていきます。

マテリアルオプションはどのように異なりますか?

ありますTIG溶接とMIG溶接の材料選択の大きな違い.次の表は、詳細な分析です。

| TIG溶接 | MIG溶接 | |

|---|---|---|

| 非鉄金属 | ステンレス鋼、アルミニウム、マグネシウム、チタン、銅、およびその合金などの溶接に非常に適しています | アルミニウム合金などの非鉄金属の溶接に使用できますが、一部の高純度の非鉄金属では、より厳密なプロセス制御が必要になる場合があります |

| 鉄 | 融点の高い鉄金属など、ほぼすべての金属や合金の溶接に適しています | 低炭素鋼や低合金鋼などの鉄金属の溶接に広く使用されています |

| プレートの厚さ | 薄いシートやデリケートな部品の溶接に適しています | 厚板や大型部品の溶接に適しています |

| 特殊素材 | 航空宇宙分野でのチタン合金部品などの高品質材料 | 亜鉛メッキ鋼板、その他コーティング材(特殊ガス必要) |

強度の違いは何ですか?

静的強度コントラスト

| 溶接方法 | 一般的なデータ | 材料適応性 | 有利なシナリオ |

|---|---|---|---|

| TIG溶接 | 引張強度≥母材の90%(アルミ合金310MPaまで) | アルミニウム合金、ステンレス鋼、チタン合金などの非鉄金属 | 航空宇宙、医療機器、精密機器 |

| MIG溶接 | 強度は母材の85%-95%(炭素鋼の550MPaの典型的な値)です | 炭素鋼、亜鉛メッキ鋼板、アルミニウム合金中厚板 | 自動車製造、鉄骨構造物施工、量産 |

主な違い:

TIG溶接は、入熱を正確に制御することにより、純粋な溶接金属を保証します、特に非鉄金属(アルミニウム合金やチタン合金など)の溶接に適しており、強度は母金属に近いです。

入熱量が高いため、MIG溶接は、溶接粒の粗大化を引き起こす可能性があります、強度はTIGよりもわずかに低いですが、それでも炭素鋼などの鉄金属の溶接でより高い強度を提供できます。

疲労性能の比較

| 溶接方法 | サイクル寿命の利点 | 影響要因 | 強化されたテクノロジー |

|---|---|---|---|

| TIG溶接 | MIGよりも30%優れたサイクル寿命(ASTM E466テスト) | 溶接均一性、欠陥制御 | TIG再溶解法(つま先形状の改善) |

| MIG溶接 | 疲労寿命は比較的短いです | 入熱による穀物の粗大化と応力集中 | 溶接パラメータと後処理を最適化する必要があります |

主な違い:

TIG溶接は、溶接欠陥が少なく、構造が均一であり、その疲労性能はMIGよりも大幅に優れています。

TIGの再溶解は、溶接トウの欠陥をさらに排除し、疲労許容応力振幅を増やすことができるため、高サイクルの疲労シナリオ(航空宇宙など)に適しています。

アルミニウムにはどちらが良いですか?

のためにアルミニウム合金の溶接,TIG溶接とMIG溶接には利点があります、しかし一般的に、TIG溶接はアルミニウム合金の溶接でより優れたパフォーマンスを発揮します。以下は、アルミニウム合金溶接における2つの溶接方法の具体的な比較です。

1.アルミニウムのTIG溶接の利点

高品質のアルミニウム合金の溶接:

TIG溶接は、5シリーズや7シリーズの航空宇宙用アルミニウムなどの高品質のアルミニウム合金を溶接することができます.これらのアルミニウム合金は溶接品質に非常に高い要求を課しており、TIG溶接は、その正確なアーク制御と優れた溶接形成能力により、これらの要件を満たすことができます。

5シリーズおよび7シリーズの航空アルミニウムの溶接では、通常、交流(AC)モードを採用し、ヘリウムと組み合わせて使用 してより良い溶接結果を得る必要があります。

小さな熱影響部:

TIG溶接の熱影響部は小さく、わずか約1.2mmです。それに対してMIG溶接部は、熱影響部が大きくなります、これは3.5mmに達することができます。熱影響部が小さいため、溶接が母材の特性に与える影響を減らし、アルミニウム合金の強度と靭性を維持します。

陰極浄土:

TIG溶接には陰極洗浄効果があり、酸化膜と不純物を効果的に除去できます。アルミニウム合金の表面と溶接の品質を向上させます。

2.アルミMIG溶接の限界

ワイヤー送給システムの問題:

MIG溶接 アルミニウム合金を溶接するとき、ワイヤ供給システムはアルミワイヤが詰まる問題になりがちです。これは主に、アルミニウム合金の融点が低く、流動性が良好であるため、ワイヤ送給ホイールのアルミニウムまたはワイヤの詰まりに容易につながる可能性があるためです。この問題を解決するには、多くの場合、特別なU溝フィードホイールが必要になります。

気孔の問題:

いつMIG溶接アルミニウム合金、多孔性は溶接部に現れる傾向があります。これは主に、アルミニウム合金の水素への溶解度が高いためであり、溶接プロセス中に水素が溶接部に入りやすいです。ポロシティの発生を抑えるために、溶接後にショットピーニングが必要になることがよくあります。

溶接プロセスは金属選択にどのように影響しますか?

1. TIG溶接(ガスタングステン溶接-GTAW)

- 金属タイプ:TIG溶接の最大の利点は、さまざまな金属を溶接できることですステンレス鋼、ニッケル合金、チタン、アルミニウム、マグネシウム、銅などの合金。その集中アークと制御可能な熱入力により、薄いシート、高融点金属の溶接に最適です。反応性金属(アルミニウム、マグネシウムなど)およびそれらの合金の場合、TIG溶接は、不活性ガス保護(アルゴンなど)による酸化を効果的に防止し、溶接の品質を確保できます。

- 制限:つつTIG溶接には幅広い用途があります、大量生産や厚板溶接では効率が低下する可能性があります。

2. MIG溶接(ガスメタルアーク溶接-GMAW)

- 金属タイプ:MIG溶接は、ステンレス鋼、アルミニウム、マグネシウム、銅などの金属に適しています.TIG溶接と同様に、MIG溶接はアルゴンなどの不活性ガス、または二酸化炭素やガス混合物などの反応性ガスで保護されています。より速い溶接速度とより大きな溶け込みが必要な溶接には、MIG溶接がより適しています。

- 制限: MIG溶接は、溶接環境に対して高い要件を持っています、そしてガス保護効果を確保し、溶接部の酸化を避けることが必要です。

概要

TIG溶接とMIG溶接の間には、溶接原理の点で大きな違いがあります、動作特性、応用分野、機器構成、溶接品質、外観。TIG溶接は航空宇宙で広く使用されています、原子力産業、その他の分野は、その高品質の溶接と優れた動作特性によるものです。一方、MIG溶接は自動車製造において重要な位置を占めています、鉄骨構造の建設、および高速溶接能力と簡単な操作特性による他の分野。実際のアプリケーションでは、特定のニーズと材料特性に応じて適切な溶接方法を選択する必要があります。

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性に関して、明示または黙示を問わず、いかなる種類の表明または保証も行われません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または技量が、サードパーティのサプライヤーまたはメーカーがLongshengネットワークを通じて提供すると推測されるべきではありません。これは購入者の責任です部品の見積もりを依頼するこれらの部品の特定の要件を決定します。お問い合わせください詳細EFOrmationについて.

LSチーム

LSは業界をリードする企業ですカスタム製造ソリューションに焦点を当てます。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験を持つ当社は、高精度に注力していますCNC加工,板金加工,3Dプリンティング,射出成形,金属スタンピング、およびその他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸マシニングセンターが装備されており、ISO 9001:2015の認証を取得しています。私たちは、世界150か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大量カスタマイズでも、24時間以内の最速納品でお客様のニーズを満たすことができます。選ぶLSテクノロジーそれは、効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のWebサイトをご覧ください。www.lsrpf.com

よくあるご質問(FAQ)

1.どの溶接方法が最も強力ですか?

溶接の強度は、溶接材料、溶接プロセス、溶接工のスキル、溶接環境など、多くの要因に依存します。一般的な溶接方法の中で、TIG(タングステン不活性ガス溶接)とMIG(金属不活性ガス溶接)は高い溶接強度を提供できます。ただし、各溶接方法には適用可能なシナリオと利点があるため、どちらの溶接方法が強力であるかについての絶対的な答えはありません。TIG溶接は、高精度で高品質の溶接が必要な場合によく使用されます。MIG溶接は、高効率で大規模な生産が必要な場合に適しています。したがって、溶接方法の選択は、特定のニーズと条件に従って決定する必要があります。

2.TIG溶接とMIG溶接の違いは何ですか?

TIG溶接とMIG溶接は多くの点で異なります。まず、TIG溶接はタングステンを電極として使用し、不活性ガスによって溶融プールを保護します。薄板やデリケートな部品の溶接に適しており、高い操作スキルが必要です。一方、MIG溶接は、連続的に供給される可融性溶接ワイヤを電極として使用し、不活性ガスまたは活性ガスの保護下で溶接します。厚板や大型部品の溶接に適しており、操作が比較的簡単です。第二に、TIG溶接はステンレス鋼やアルミニウム合金などの高導電性材料の溶接に一般的に使用され、MIG溶接は炭素鋼や合金鋼などの溶接材料に広く使用されています。最後に、TIG溶接機設備には、溶接電源、制御装置、溶接ガン、ガス供給システム、冷却システム(高出力溶接に必要になる場合があります)が含まれます。MIG溶接機設備には、主に溶接電源、ワイヤ供給機構、溶接ガン、ガス供給システムが含まれます。

3.ガスなしでTIG溶接できますか?

いいえ。TIG溶接は、空気中の酸素や窒素などの有害ガスから溶融プールを保護するために、不活性ガス(アルゴンなど)に依存しています。ガス保護がないと、溶融池が空気にさらされ、溶接部に多孔性や酸化などの欠陥が発生し、溶接品質に深刻な影響を及ぼします。そのため、TIG溶接を行う際には、安定したガス供給を確保する必要があります。

4.TIG溶接機の目的は何ですか?

TIG溶接機の主な目的は、高精度で高品質な溶接作業を行うことです。ステンレス鋼、アルミニウム合金、チタン合金などの導電性の高い材料の溶接や、溶接の形状とサイズを正確に制御する必要がある場合に適しています。TIG溶接機は、安定したアークと正確な溶接パラメータ制御を提供できるため、溶接工はさまざまな複雑な形状の溶接作業を簡単に完了できます。同時に、TIG溶接機は、柔軟な操作と強力な適応性の特性も備えており、航空宇宙、原子力産業、精密機器製造などの分野で広く使用されています。

資源