製造業では、ステンレス鋼板は幅広い用途で使用されています.その切断品質は、製品の精度と外観に決定的な役割を果たします。レーザー切断技術は、その高効率、精度、および熱影響部が小さいため、ステンレス鋼加工の優れた選択肢となっています。しかし、市場には多くの種類のレーザー切断装置があり、目まぐるしいですが、ステンレス鋼板に最適なモデルをどのように選択するのでしょうか?次に、この記事では、理想の選び方について説明しますステンレス鋼レーザー切断機いくつかの重要な側面からあなたのために。

ステンレス製レーザーカッターの定義は何ですか?

ザステンレス製レーザー切断機は、高エネルギーレーザービームを使用していますステンレス鋼板に照射することで、板を素早く溶かしたり、気化させたり、発火点に到達させたりすることができます。同時に、ビームと同軸の高速空気流によって溶融物が吹き飛ばされ、切断作業が完了します。これ切断方法は高精度と高速です、狭い切断シーム、小さな熱影響領域、および非常に滑らかな切断面は、ステンレス鋼などの金属材料の加工に特に適しています。

コア指標の分析

ステンレス鋼のレーザー切断機を選択する際には、焦点を当てるべきいくつかの重要な指標があります。

1.レーザータイプ

| インデックス | ファイバーレーザー(1μm) | CO₂レーザー(10.6μm) |

|---|---|---|

| 吸収 | 40-50%(ステンレス鋼) | 5-15%(ステンレス鋼) |

| 切断効率 | シート速度の利点(3mm以下) | プレート品質の利点(>6mm) |

| 光電変換効率 | 25% | 10% |

| 適用材料 | 金属ベース(切断可能な銅) | メタリックまたは非メタリック |

| ランニングコスト | 低(エネルギー消費+メンテナンス) | 高(ガス消費量+メンテナンス) |

選択の提案:

- 対して薄板の精密加工(厚さ3mm未満)、ファイバーレーザーが好ましい。

- 厚板加工(厚さ10mm以上)には、高出力CO₂レーザーの使用をご検討ください。

- 銅を切断する必要がある場合は、ファイバーレーザーを使用する必要があります。

2.電力要件

レーザー出力は切断能力に大きな影響を与えます.ステンレス鋼板を切断する場合、厚さが異なると、電力に関する次の要件があります。

- 厚さ1mmのステンレス板を切断するには、500W以上のレーザー出力が必要です。

- 厚さ10mmのステンレス板を切断するには、6,000W以上のレーザー出力が必要です。

- 適切なレーザー出力を選択することで、切断効率と品質を確保できるだけでなく、エネルギーの浪費を回避し、機器の損失を減らすことができます。

3.切削精度基準

ISO 9013:2018によると:

- 位置決め精度:X / Y軸の位置決め精度は±0.03mmです。

- 再現性:最大±0.02mm。

- 切断面の粗さ:窒素使用時、Raは6.5μmを超えません。

- 垂直性:プレートの厚さ10mm以下、垂直性偏差は0.1mmを超えません。

4.精度保証技術:

- 2G以上の加速を持つリニアモーター駆動システム。

- 閉ループ制御サーボシステム、応答周波数は1kHz以上。

- オートフォーカスカッティングヘッド、動的応答時間は50ms以下。

ステンレス鋼レーザー切断機の動作原理は何ですか?

ステンレス鋼のレーザー切断機は、高エネルギー密度のレーザービームに依存して、ステンレス鋼を精密に切断しますで、ワークフローは次のとおりです。

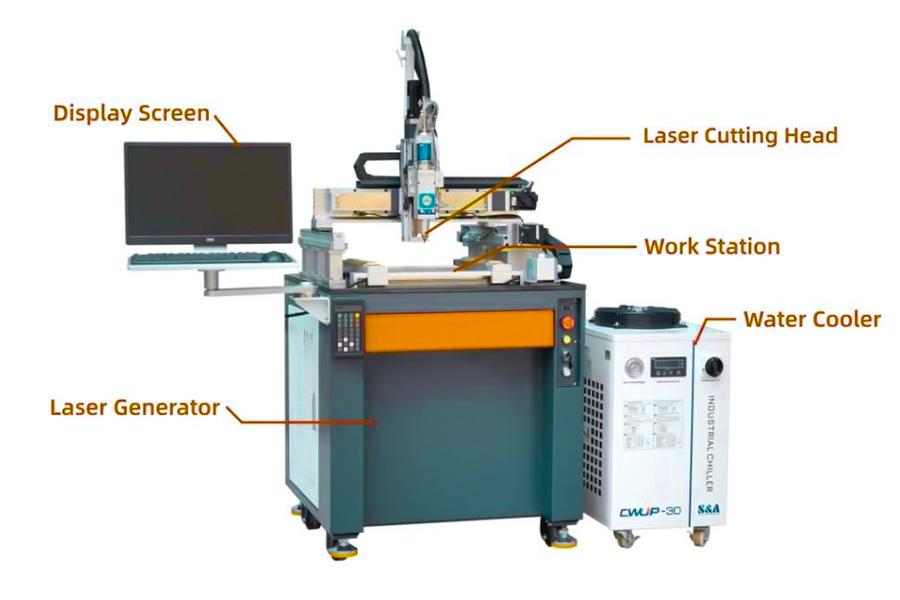

1.レーザー発生

レーザーはコアであり、高エネルギー密度のレーザービームを生成します。指向性と単色性に優れ、エネルギーエネルギーが非常に集中しているため、効率的な切断のためのエネルギー基盤を提供し、安定したレーザーを連続的に出力して促進します。切断プロセス.

2.ビーム集束

ミラーとレンズで構成された光学系により、レーザービームは非常に小さなスポットに集束されます、そしてエネルギー密度が大幅に向上します。集束されたレーザービームは、ステンレス鋼を瞬時に溶かしたり気化させたりするのに十分なほど非常に高温であり、レーザービームが切断部位に正確に当たるように光学系が正確にキャリブレーションされています。

3.材料の加熱

集束された高エネルギーレーザービームは、ステンレス鋼板の表面、プレートは光エネルギーをすばやく吸収して熱エネルギーに変換し、温度は短時間で融点または沸点まで急激に上昇し、材料は溶融または蒸発し始め、レーザーエネルギーは材料と相互作用して物理的状態を変化させます。

4.材料除去

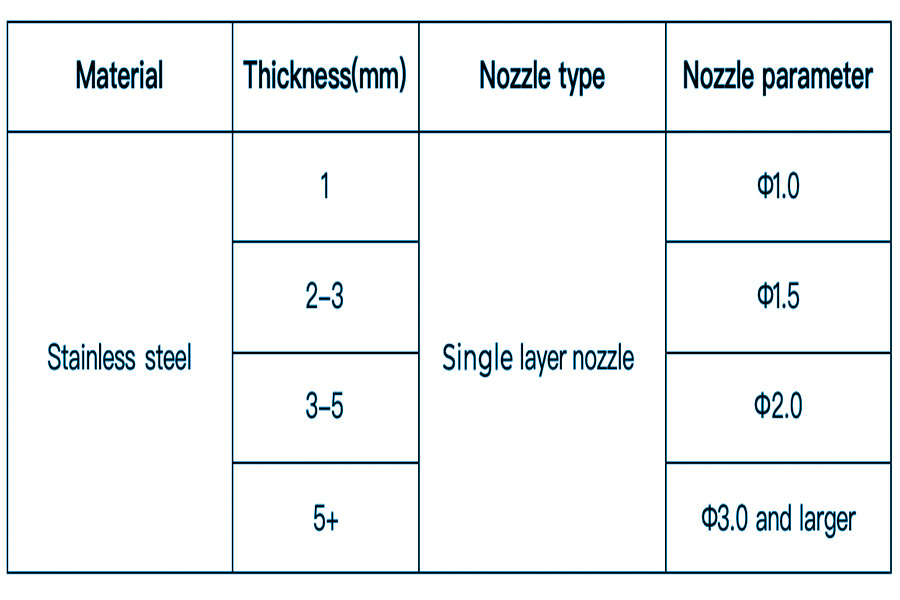

ステンレスは、溶融またはガス化した後、溶融物または酸化物を形成し、補助ガス(窒素、酸素など)を特殊なノズルを通じて切断領域に高速で吹き込み、これらの物質を吹き飛ばしてスリットを形成します。酸素は酸化反応によって切断速度を上げることができ、高速要件のシナリオに適しています。窒素は、不活性ガスとして、切断面を酸化から保護することができ、主に表面品質を高くする必要がある場合に使用されます。材料の特性と切断プロセスによって異なります.

5.モーションコントロール

レーザーヘッドを正確に制御するためには、数値制御(CNC)が不可欠ですまたはテーブルを使用して、プリセットパスに沿って移動し、複雑な形状の切断を実現します。このシステムは高精度で高速であり、切断経路の精度を確保し、切断効率、オペレーターが切断パターンとパラメータを入力すると、システムが自動的に部品の動きを制御して正確な切断を完了します。

6.クールでクリーン

切断が完了した瞬間、ステンレス鋼の良好な熱放散と環境の自然冷却により、プレートは急速に冷却され、刃先は滑らかで平らになります。レーザー切断精度が高い、熱影響部が小さく、ほとんどの場合、切断された材料は再処理する必要がなく、その後の処理や使用に直接使用できるため、生産効率が向上し、コストが削減されます。

どのレーザータイプがより速く切断されますか?

でステンレス鋼レーザー切断、ファイバーレーザーカッターは通常、CO₂レーザーカッターよりも速く切断します。以下は、切断速度の観点からのファイバーレーザー切断機の利点の分析です。

ファイバーレーザー切断機の速度の利点

反射率処理:ファイバーレーザーは、CO₂レーザーの最大3倍の効率でステンレス鋼(40%)を透過します。これは、ステンレス鋼を切断するときに、ファイバーレーザーが材料の表面をより効果的に透過できるようになり、切断効率が向上することを意味します。

速度の比較:1mmのシートを例にとると、ファイバーレーザー切断機の切断速度は25m / minに達する可能性がありますが、切断速度はCO₂レーザー切断機わずか8m / minです。このデータは、同じ厚さのステンレス鋼板切断では、ファイバーレーザー切断機の速度が大幅に速いことを直接示しています。

CO₂レーザーカッターの限界

切断面の黄変と酸化:厚さが8mmを超えるステンレス鋼を切断する場合、CO₂レーザー切断機の切断面は黄変と酸化を起こしやすくなります。これは、カットの品質に影響を与えるだけでなく、その後の処理に不便を引き起こす可能性があります。

| インデックス | ファイバーレーザー | CO₂レーザー |

|---|---|---|

| スピードアドバンテージ | シート (≤6mm) | プレート(>8mm) |

| カット品質 | スムースカット(Ra≤6.5μm) | ラフカット(Ra≥25μm) |

| 酸化の問題 | 酸化物層なし | 厚いプレートは黄変や酸化の影響を受けやすいです |

| ランニングコスト | 低(エネルギー消費+メンテナンス) | 高(ガス消費量) |

| 適用材料 | 金属ベース(切断可能な銅) | メタリックまたは非メタリック |

選択の提案:

1.Optionファイバーレーザー:

- ステンレスの加工厚さ≤8mmの場合

- 高精度で非酸化的な切断(精密部品、医療機器など)の要求

- 銅や反射率の高い材料を切断する必要がある

2.CO₂レーザーを考えてみましょう。

- 厚さ12mm>ステンレス鋼の加工(その後の研削が必要)

- 非金属(木材、プラスチックなど)を同時に切断する必要があります

- 予算が限られており、カット品質の要件は高くありません

材料の厚さは選択にどのように影響しますか?

ステンレス鋼のレーザー切断では、材料の厚さは、切断装置の選択を決定するための鍵です。厚さの異なるステンレス鋼板には、適応機器ごとに異なる利点があります。

| 厚さの範囲 | 推奨機器 | 主要なパラメータ | 切断方法 |

|

シート(0.5-3mm) |

500-1,500Wファイバーレーザー | 波長1μm、吸収率35-40% 光電変換効率 25% |

窒素が切断を保護します |

|

ミディアム&ヘビープレート(4-15mm)

|

4,000W+ファイバーレーザー | 酸素アシスト、速度が50%増加 スポット径0.1-0.3mm |

酸素反応性切断 |

|

極厚板(>15mm) |

6kW以上のディスクレーザ | ビーム品質 M²<1.3 浸透深さ>25mm |

カッティングによる高輝度 |

どの冷却システムが重要ですか?

レーザー切断機では、高出力機器に水冷システムが不可欠です.水冷システムの主な要件と利点は次のとおりです。

主な要件:

- 水の流れ:レンズの過熱や変形を防ぐための電力1キロワットあたり毎分少なくとも4リットル切断精度を確保するために.

- 水温制御:光路の安定性に影響を与える結露霧を避けるために、±0.5°Cの正確な制御を維持する必要があります。

利:

- 効率的な熱放散:循環水が熱を奪い、機器の安定した動作を確保し、放熱効率は空冷システムよりも高くなります。

- 高い安定性:正確な温度制御、性能変動の低減、切断品質の安定性を向上させる.

- 寿命の延長:効果的な熱放散、熱ストレスの低減、機器の寿命の延長。

空冷システムの制限:

- 制限された電力範囲:最大1kWの小型電源デバイスのみ。

- 低放熱効率:大量の熱を迅速に放散することは困難です。

アプリケーションシナリオ:

- ハイパワー切断:水冷システムにより、高負荷下での機器の安定した動作が保証されます。

- 精密加工:安定した環境を提供し、切削精度を向上させます。

ザ高出力レーザー切断機には水冷システムが欠かせません効率的な熱放散と安定した性能を確保するため。

どの安全基準を満たす必要がありますか?

宛先これらの安全基準を満たしています、機器の設計、運用仕様、個人の保護、および環境管理から始める必要があり、以下は詳細な紹介です。

レーザーの安全性の側面

IEC 60825 - 1 Class 1 保護クラス規格に準拠するには、レーザー機器は放射制御対策が施されています、安全インターロック、機器上の明確なレーザー安全クラスのマーキング、およびオペレーターがレーザーの安全性について訓練を受けていること。

排ガス処理

EN 1093-3金属粉塵排出基準に従って、効率的で密閉された排気ガス収集システムを用意し、適切な排気ガス処理装置を使用し、排出基準が満たされていることを確認するために排出監視装置を設置する必要があります。

運用保護の側面

波長の特殊な保護メガネを装備し、その光学密度はOD7+に達する必要があり、オペレーターは操作全体を通して標準化された方法でそれを着用する必要があります。

効果的に騒音の90dB以上を分離できる完全に密閉されたワーキングキャビンを提供し、ワーキングキャビンは良好なシーリング構造と遮音材を備え、ノイズ監視装置を設置する必要があります。

ステンレス鋼板に最適なレーザーカッターの選び方は?

1.ニーズを定義する

- 材料の厚さ:ファイバーレーザーは薄板(1〜6mm)に選択され、CO₂レーザーまたは高出力ファイバー厚板(>6mm)に考慮されています。

- 精度要件:精密部品用のファイバーレーザー(スモールスポット)と、通常の加工で効率とコストのバランスをとることができます。

- 生産規模:自動化機能(オートフォーカス、インテリジェントネスティングなど)は、大量に必要です。

2.デバイスタイプの比較

- ファイバレーザ:薄板、高速、メンテナンスフリーに適していますが、厚板の品質が低下します。

- CO₂レーザー:厚板の安定した切断ですが、エネルギー消費とメンテナンスが高くなります。

3.主なパラメータ

- 力:厚さ×係数(40-60)で推定します(例:6mmの場合は3000-3600W)。

- 焦点:薄いプレートが表面にピントを合わせ、厚いプレートが適度に下がっています。

- 気体:効率を向上させるための酸素、品質を確保するための窒素。

4.コスト&アフターセールス

- 初期投資:光ファイバー機器は高価ですが、長期的には電力を節約し、CO₂は安価ですが、多くの消耗品があります。

- サービス:迅速な対応と十分なスペアパーツを備えたブランドを選択してください。

概要

ステンレス鋼レーザー切断機の選択「需要がパラメーターを駆動し、パラメーターが機器を決定する」というロジックに従う必要があります。試験的な切断を通じて機器の性能を検証し、技術的な反復能力を持つサプライヤーを優先することをお勧めします。今後、10,000ワットレーザーの普及により、厚板切断の効率がさらに向上し、各社は自社の開発計画に基づいて柔軟に機種を選定できるようになります。

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性に関して、明示または黙示を問わず、いかなる種類の表明または保証も行われません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または技量が、サードパーティのサプライヤーまたはメーカーがLongshengネットワークを通じて提供すると推測されるべきではありません。これは購入者の責任です部品の見積もりを依頼するこれらの部品の特定の要件を決定します。お問い合わせください詳細EFOrmationについて.

LSチーム

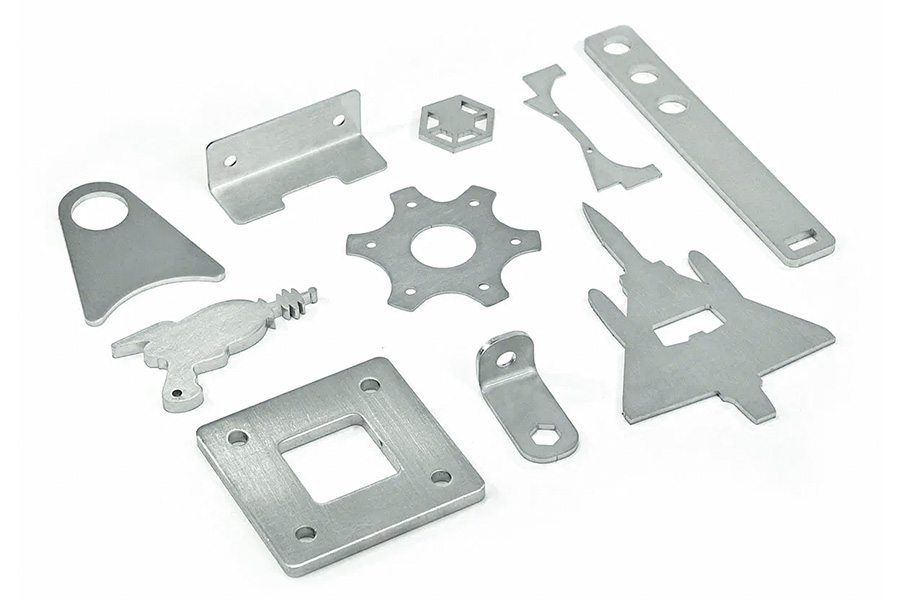

LSは業界をリードする企業ですカスタム製造ソリューションに焦点を当てます。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験を持つ当社は、高精度に注力していますCNC加工,板金加工,3Dプリンティング,射出成形,金属スタンピング、およびその他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸マシニングセンターが装備されており、ISO 9001:2015の認証を取得しています。私たちは、世界150か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大量カスタマイズでも、24時間以内の最速納品でお客様のニーズを満たすことができます。選ぶLSテクノロジーそれは、効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のWebサイトをご覧ください。www.lsrpf.com

よくあるご質問(FAQ)

1.ステンレス鋼を切断するにはどのくらいのレーザー強度が必要ですか?

ステンレス鋼の切断に必要なレーザー強度(出力)は、ステンレス鋼の厚さと切断品質の要件によって異なります。一般的に言えば、2mmのステンレス鋼を切断する場合、電力は約1600Wになります。3mmのステンレス鋼を切断するには、電力が2200W以上に達する必要がある場合があります。また、実用化では、切断速度やピント位置、ガスの種類などのパラメータに応じた調整も必要となります。

2.CO2レーザーはステンレス鋼を切断できますか?

はい。CO2レーザー切断機は、20mm以内の炭素鋼、10mm以内のステンレス鋼、8mm未満のアルミニウム合金の切断に特に適した、ステンレス鋼を安定して切断できます。CO2レーザーの波長は10.6umで、非金属材料の切断にも適しています。

3.ステンレス鋼板の厚さに応じたレーザー切断機の選び方は?

ステンレス鋼板の厚さは、レーザー切断機のパワーを選択するための重要な参照要素です。一般的に、2mm未満のステンレス鋼板を切断するには、約1000Wの出力のレーザー切断機を選択できます。3〜6mmのステンレス鋼板を切断するには、電力が2000W以上に達する必要があります。より厚いステンレス鋼板を切断するには、より高出力のデバイスを選択する必要があります。

4.切断精度と速度のバランスをとる方法は?

切断精度と速度は、レーザー切断機の2つの重要な性能指標です。ステンレス鋼板の切断では、高級工芸品の製造など、切断精度が高い場合は、高精度で安定性の高い機器を選択する必要があります。生産効率を向上させるために切断速度にもっと注意を払うと、切断機の切断速度パラメータに注意を払うことができます。実際のアプリケーションでは、特定のニーズに応じて精度と速度のバランスを見つける必要があります。

資源

低炭素鋼の表面品質に及ぼすレーザー切断パラメータの影響(S235)