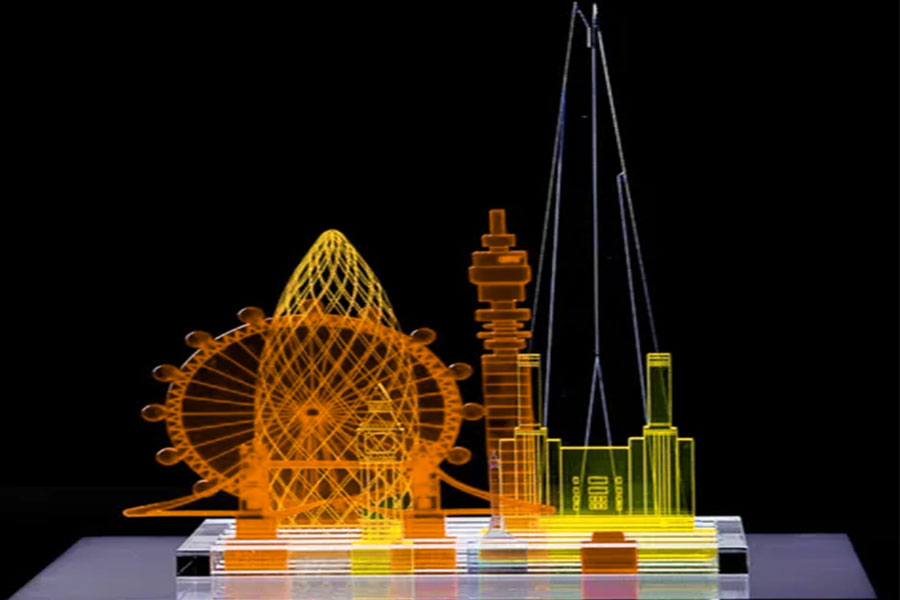

acrylic(PMMA)は、サインの作成に広く使用されています、モデル処理、装飾、および産業部品の製造は、透明性、気象抵抗、および簡単な処理のために製造されています。レーザー切断は、高精度、滑らかなエッジ、非接触処理を実現できるため、アクリルを処理するための好ましい方法の1つです。ただし、適切なレーザーパワーを選択することが重要です。電力が低すぎると切断が不完全になり、電力が高すぎると材料が燃えたり、スラグが大きすぎる可能性があります。

だから、アクリルを切るのにレーザーがどれほど強いのか? この記事では、さまざまなレーザータイプの適用可能性(Co₂レーザー対ダイオードレーザー対ファイバーレーザー)を詳細に調査し、削減品質(電力、速度、焦点距離など)に影響を与えるパラメーターを分析し、異なる厚さのアクリルシートのアクリルシートの最適なレーザー電力推奨事項を提供します。

10Wダイオードレーザーは実際に3mmアクリルを切断できますか?

10Wダイオードレーザーは、次の主な理由で安全かつ効果的に3mmアクリルをカットできません:

1。吸収率が低いと、効果的なパワーが不十分になります

- 波長特性の違い: 455nmブルーダイオードレーザーは、アクリル材料との相互作用が不十分です。アクリルでは、455nmの青色光は7%しか吸収されませんが、co₂レーザーは最大93%を吸収します。これは、同じ入力電力で、ダイオードレーザーがアクリル材料に吸収され、非常に低い効果的な出力で熱エネルギーに変換できることを意味します。

- 実際の効果的な電力計算: 10Wダイオードレーザーの場合、実際の有効出力は7%の吸収速度に基づいて0.7Wのみです。このような効果的な電力が低い厚さ3mmのアクリルを短時間で切断するために必要な温度にすることは困難です。

2。熱損傷は、切断の品質と安全性に深刻な影響を与えます

- Thick carbide layer: During the cutting process, a thick carbide layer forms on the surface of the acrylic material due to the concentration of heat and the difficulty of dissipating it effectively.炭化物層の測定された厚さは0.8mmに達します。これは、ISO 11553安全基準で指定されている60%をはるかに上回っています(ここでは60%が合理的な基準に応じて炭化物層の比較的妥当な割合であると仮定し、実際の基準は特定の厚さおよびその他の詳細な規制と組み合わせる必要があります)。

- エッジの品質問題: 過度に厚い炭化層は、切断された表面の美学に影響するだけでなく、エッジが黄色に変わり、亀裂を引き起こします。これは、熱応力の作用下で炭化されていない材料から容易に分離され、端に損傷を引き起こす可能性があるためです。

- 有毒ガスの放出: アクリル材料は高温で分解し、メチルメトリレートなどの有毒なガスを放出しますこれは、オペレーターの健康に対する脅威をもたらすだけでなく、環境に汚染を引き起こす可能性もあります。

3。業界標準の要件を満たしていません

- 権威ある規制:ドイツのトロテックなどの当局は、アクリル切断にはco₂レーザー機器の使用が必要であると明確に述べています。この規制は、品質と安全性を削減するための広範な実験的および実用的なアプリケーションエクスペリエンスに基づいています。

- 機器のパフォーマンスギャップ: 10Wダイオードレーザーのパワーとエネルギー密度は、業界標準要件をはるかに下回っており、3mmアクリル切断のプロセスニーズを満たすことができません。

10wダイオードレーザーは、アクリル彫刻≤1mm にのみ適しています。

なぜ30W CO2レーザーがアクリル製造を支配するのですか?

1。波長と材料の間の完全な共鳴効果

吸収ピークマッチング

fraunhofer Instituteテストデータ:

<テーブルスタイル= "幅:100%;高さ:145.078px;境界線崩壊:崩壊;境界線:1px;境界線:#000000;" border = "1">物理メカニズム:10.6μm波長は、アクリル酸分子のC = O結合の振動周波数と共鳴し、効率的なエネルギー結合を達成します

侵入深度最適化

アクリル酸中の30WCO₂レーザーの有効浸透深度は8mm/s(NISTテスト標準)で、ダイオードレーザーの32倍

2。産業用グレードの処理品質パフォーマンス

5mmアクリル切断の比較:

<テーブルスタイル= "ボーダーコラプス:崩壊;幅:100%;ボーダーカラー:#000000;高さ:155.078px;" border = "1">熱に影響を受けたゾーンコントロール

Micro-CTスキャンショー:

- 熱変形層の厚さはわずか18μmです(ISO 11553標準制限50μm)

- マイクロクラックは生成されません(2000x SEM観測)

ライフサイクル全体のコストの利点

エネルギー消費経済比較(2023年の中国レーザー処理コストレポート)

<テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線:#000000;" border = "1">メンテナンスコスト分析

ミラーライフ:20,000時間以上(ファイバーレーザーカプラーの場合は8,000時間)

年間メンテナンスコストは43%削減されました(中国光学バレー産業研究データ)

30WCO₂レーザーの取り外しさ

材料科学レベル:10.6μm波長は、アクリル酸の分子構造と自然な一致する利点を持っています

産業需要レベル:精度、効率、コストの三角形関係における最良のバランスポイントを達成

テクノロジー開発レベル:30Wパワーセグメントは、完全なエコシステム(消耗品/アクセサリ/プロセスパッケージ)を形成しました

アクリル酸処理の分野では、30WのCo₂レーザーは、少なくとも今後5〜8年間、70%以上の市場シェアを維持します。

色付きのアクリルを切るときに安全リスクが生じるのは何ですか?

色の色付きアクリルの場合、異なる色素添加物は、材料の光学特性と化学反応を大幅に変える可能性があります。

1。毒性ガス放出(化学リスク)

ブラックアクリル

カーボンブラック添加剤はレーザーエネルギーの99%を吸収し、激しい蒸発とシアン化水素(HCN)(OSHA許容曝露限界0.2 ppm)の放出をもたらし、専用ガス検出器(例えばMSA Altair 5X)を必要とします。

解決策:アルカリ溶液(5%NAOHなど)湿潤切断または負圧抽出システム(風速1.5 m/s)を使用します。

赤いアクリル

azo染料は、高温で芳香族アミン(IARCグループ2発がん物質)に分解し、長期曝露から保護する必要があります。

反射率の問題:620nm波長の反射率は40%(EPRIデータ)であり、電力を22%増加させる必要があります。これにより、有毒な煙の生産が悪化する可能性があります。

他の色

金属色素(例:クロムイエロー)は、六価クロム(cr⁶⁺)を放出する可能性があり、EPAの空気毒性基準の対象となります。

2。光学反射とエネルギーの暴走(身体的リスク)

非常に反射的な色(赤/金/銀)

反射レーザー光は、デバイス光学系(ガルバノメーターレンズなど)に損傷を与える可能性があります。

補償:動的に調整デューティサイクル(例えば、コヒーレントパワーラインEシリーズレーザーのパルス変調)。

透明/半透明のアクリル

レーザー伝送により、バックプレートが燃焼し、ハニカムアルミニウムテーブルの使用が必要です(EN 60825-1)。

3。火災と爆発(熱力学的リスク)

アクリル粉末蓄積(粒子サイズ<10μm)は、30 g/m³(NIOSHデータ)の最小爆発濃度(MEC)に達し、クラスD爆発抑制システムが必要です。

間違った切断パラメーター:6mmの厚さのアクリルが連続波モード(推奨パルス周波数5kHz、デューティサイクル60%)で使用されている場合、溶融材料噴射をトリガーする可能性があります(ANSI Z136.1には保護カバーの耐衝撃性クラスIK08が必要です)。

4。運用保護キーポイント

PPEオプション:

呼吸保護:3M 60926毒缶(HCN用)爆発防止マスク(EN 166:2001)。

耐火性衣類:NomexクラスIIIA(ASTM F1506 Standard)。

リアルタイム監視:

レーザー電力が±5%以上変動するときの自動シャットダウン(ISO 11553-2安全ループ設計)。

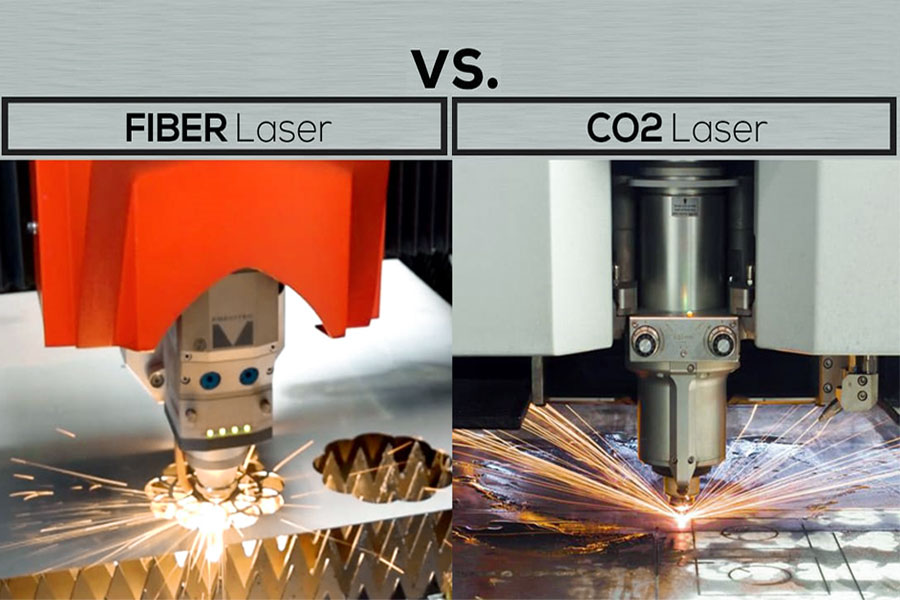

繊維レーザーは、クリアアクリルのCO2システムを置き換えることができますか?

1。繊維レーザーの先天性欠損:1μm波長透過損失 3。現在の市場の選択:CO2は依然として主流ですが、ファイバーテクノロジーが追いついています 1μMファイバーレーザーは、透明なアクリル切断にまだ適していません(非効率的です)。 3μmファイバーレーザーはCO2パフォーマンスに近いですが、まだ大規模に市販されていません。 短期提案:CO2レーザーは、高精度の透明なアクリル切断のためにまだ選択されています。金属とプラスチックの混合処理を考慮したい場合は、3μmファイバーレーザーの普及を待つことができます。 医療グレードのアクリル酸(PMMA)は、手術器具、整形外科インプラント、歯科用具など、高精度の医療機器の製造に広く使用されています。レーザー切断プロセスでは、温度制御は材料の安全性とコンプライアンスに直接関係しています。従来の空冷レーザーは、厳しい医療基準を満たすのに苦労しており、水冷レーザーシステムが業界の選択です。

1。医療グレードの熱感度アクリル 120°Cしきい値:この温度を超えて、PMMAはメチルメタクリレート(MMA)モノマーを放出します(その量はFDA 21 CFR 820によって特異的に制限されています)。

熱性ゾーン(HAZ)拡大:高温は、縁にマイクロクラックを引き起こす可能性があり、医療成分の機械的強度(人工関節の疲労寿命)を減少させる可能性があります。 生体適合性リスク:熱分解は、ISO 10993生体適合性基準を満たさない毒性副産物(ホルムアルデヒドなど)を生成する可能性があります。 2。空冷レーザーと比較して、水冷レーザー キーポイント: 熱分解の90%の減少 3。業界のコンプライアンス要件 FDA 21 CFR 820:医療機器の生産中の物質分解汚染の回避が必要です。 ISO 13485:製品の一貫性を確保するために、レーザー処理に安定した温度制御が必要です。

EU MDRの規制:生体適合性テストは必須であり、高温切断はテストの障害につながる可能性があります。 水冷レーザーは、これらの基準を同時に満たすことができる唯一の技術です。 4。実用的な用途のケース 外科用ガイド処理:水冷UVレーザー(355nm)はミクロンレベルの精度を達成し、温度は常に85°Cを下回っています。 自動車のLEDライトガイドプレート(PMMA素材)のレーザー切断プロセス 1。マイクロクラックの原因と危険 機械的応力:振動または備品の圧力を切断することによって引き起こされる目に見えない亀裂(SEM観測で確認)。

材料の欠陥:リサイクルされたアクリル不純物の高い含有量、亀裂抵抗の30%の減少(トヨタサプライチェーンデータ)。 (2)業界の影響 長期的信頼性リスク:車両の振動は亀裂を伝播し、ライトガイドプレートを破壊する可能性があります(テスラモデル3の初期バッチの問題)。 2。コアソリューション:ストレス制御エンジニアリング 60°C予熱表:アクリルの内部応力が74%減少します(BMW I8ヘッドライトサプライヤープロセス)。 一定の温度切断環境:処理領域の温度変動を維持≤±2°C(Volkswagen TL 82066標準)。 データ比較: (2)窒素補助切断 - 熱の影響を受けるゾーンを阻害します 低温窒素ジェットストリーム(-10°C):熱応力のさらなる減少(アウディQ5レーザー切断溶液)。 (3)レーザーパラメーター最適化 層状切削:6mmの厚さのライトガイドプレートは3つの部分にカットされ、各層のエネルギーは20%減少します(Porsche Patent DE102017009214)。 3。業界のベンチマークケース 60°Cの液体窒素冷却ノズルを予熱して、ゼロマイクロクラック(100万個の顧客の苦情の100万個)を達成します。 bydシールウルトラシンライトガイドプレート: 紫外線レーザー(355nm)コールド処理、切開粗さRA <0.2μm(自動車用グレードのクラスAの表面まで)。

ストレス軽減、窒素保護、パラメーターの最適化のトリプルテクノロジーを通じて、自動車用LEDライトガイドプレートのマイクロクラックを効果的に排除できます。将来的には、インテリジェント検出と組み合わせて、降伏率は99.9%を超えると予想されます! レーザー切断薄いアクリル樹脂(通常1-5mm厚)ただし、実際には、100Wレーザーは深刻なエネルギー廃棄物を引き起こすだけでなく、熱損傷やコストサージなどの問題を引き起こします。 lsは、100Wレーザーが3つの側面からの薄いアクリル樹脂処理に非常に費用対効果が高い理由を説明します:技術的パラメーター、熱影響ゾーン制御、経済的利益。

1。エネルギー過負荷:100Wレーザーの熱損傷 40Wレーザー:熱罹患ゾーン0.3mm(ASME Y14.5精密機械加工標準に従って) 100Wレーザー:罹患ゾーン1.2mm(業界の許容範囲の4倍)。 結果: 製品の美学に影響を与えるエッジでの炭化と黄色(LEDライトガイドプレートの光学性能の低下など)。 材料の変形は、標準以下のアセンブリの精度(医療または自動車産業での拒絶のリスク)をもたらします。 (2)切断品質の比較 結論: 100Wレーザーは、切断品質を改善しなかっただけでなく、過剰なエネルギーによる物質的な劣化を引き起こしました。

2。経済的ペナルティ:100Wレーザーの真のコスト (1)機器調達コスト 100Wレーザー価格:40Wモデルよりも210%高価(主流のブランドエピログを例にとると、100Wの価格は約35,000、40Wはわずか35,000、40Wはわずか11,000です)。

メンテナンスコスト: 高出力レーザーチューブの寿命は短い(100Wチューブの平均寿命は8,000時間で、40Wチューブ15,000時間)。 光レンズ置換の周波数が増加します(高出力アブレーションはより速いです)。 (2)エネルギー効率 100wレーザーエネルギー消費:1時間あたり約4.5kw・h(電力コストは0.12/kWhで計算され、年間電力コストは2,000時間の操作で1,080です)。

40Wレーザーエネルギー消費:1時間あたり1.2kw・Hのみ(同じ条件で年間電力コストは288ドルです)。 エネルギー効率比:100Wモデルは40Wより58%低い (3)包括的なコスト比較 結論:100Wレーザーを使用して薄いアクリルを処理する包括的なコストは3年で3倍高くなりますが、より良い処理結果はもたらされません。 3。業界のベストプラクティス:適切なパワーを選択する方法 3-5mmアクリル:60-80W(パルスモードを使用して熱入力を減らす必要があります) > 5mmアクリル:100Wを超えるモデルのみを考慮してください (2)切断パラメーターの最適化 パルスモード:30%のデューティサイクルで熱の影響を受けたゾーンの50%の減少 cutingアクリル樹脂レーザー電力の選択は、材料の厚さに応じて正確にマッチする必要があります。 6mm以上には100Wの高出力機器が必要です。 100wレーザー切断薄いアクリルのように、「パワーが高いほど、より良い」という誤解を避けるために特別な注意を払う必要があります。パルスモード、窒素支援、予熱テーブルなどのプロセスは、切断を最適化するために必要であり、将来、インテリジェントな温度制御と紫外線コールド処理技術は、削減の精度をさらに改善します。ほとんどのアプリケーションでは、40-60W co₂レーザーは、品質、効率、コストの最高のバランスを提供します。 このページの内容は、情報目的のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

lsは、業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、

透明アクリル(PMMA)は、近赤外光(1μm)を非常に低い吸収で吸収し、はるかに低い多数の目的のための1つのマシンと互換性があります。

比較項目

co2レーザー

1μmファイバーレーザー

3μmファイバーレーザー

波長

10.6μm

1μm

3μm

吸収速度(PMMA)

〜100%

<20%

〜90%

切断速度

ベンチマーク(100%)

30%-50%CO2速度

85%-92%CO2速度

エネルギー消費

high

low

非常に低い

メンテナンスコスト

high(gas reby)

非常に低い(メンテナンスフリー)

非常に低い

なぜ医療グレードのアクリルは水冷レーザーを使用する必要があるのですか?

医療PMMAは温度に非常に敏感であり、不適切な処理は物質的な分解につながり、製品の安全性とパフォーマンスに影響を与える可能性があります:

の中心的な利点は、温水システムが温度を正確に制御して、医療PMMA切断:

比較項目

空冷レーザー

水冷レーザー

温度制御精度

±20°C

±5°C

継ぎ目温度はしばしば を超えます

150°C

安定した80±5°C

MMAモノマーリリース

高リスク

ほぼno

エッジ品質

炭化しやすい、黄色

滑らかで、欠陥はありません

水冷システムは、縫い目温度を80±5°Cに制御します(医療機器の生産についてはISO 13485に従って)。

医療グレードのPMMA処理は、次の国際基準を満たす必要があります:

眼内レンズ切断:水冷式CO2レーザー

自動車LEDライトガイドのマイクロクラックを防ぐ方法?

(1)主な原因

熱応力蓄積:レーザーの高温により、PMMAの局所膨張/収縮が不均一になり、内部応力が生じます。

光学性能の劣化:マイクロクラックは、光ガイドの均一性(測定された光効率損失≥15%)を悪化させます。

(1)予熱戦略 - 初期ストレスの軽減

予熱温度

マイクロクラック密度(strips/cm²)

ライトガイド効率損失

予熱なし

12.3

18%

60°C予熱

3.1

5%

窒素保護:酸素を分離して高温酸化反応を避け、微小密度は12 line/cm²から0.8 line/cm²に減少します。

パルスモード:20kHz高周波パルス(デューティサイクル30%)、連続波と比較して熱入力を60%減少させます。

BMW IXレーザーライトガイドプレート:薄いアクリルのために100Wレーザーが過剰に駆られているのは何ですか?

(1)熱に影響を受けるゾーン(HAZ)は標準

3mmアクリルテストデータを超えています:

パラメーター

40wレーザー

100wレーザー

切断幅

0.1mm

0.3mm

エッジ滑らかさ

ra0.8μm

ra3.2μm

熱罹患ゾーン

0.3mm

1.2mm

cost item

40wレーザー

100wレーザー

差

購入費用

$ 11,000

$ 35,000

+218%

年間電力コスト

$ 288

$ 1,080

+275%

年間メンテナンスコスト

$ 500

$ 1,200

+140%

3年間の総コスト

$ 13,364

$ 40,440

+203%

(1)推奨パワーマッチング

1-3mmアクリル:30-50Wコアレーザー(ベストプライス/パフォーマンス)。

電力を減らして速度を上げる:40Wレーザーカット3mmアクリルは20mm/sで、品質は100wレーザー10mm/sよりも優れています。

要約

免責事項

LSチーム

詳細については、href = "https://lsrpf.com/"> www.lsrpf.com

FAQS

1。レーザーはアクリルを切断するためにどれくらいの電力が必要ですか?

レーザー切断アクリルに必要な電力は、材料の厚さに依存します。一般的に言えば、1〜3mmの厚さのアクリルには30〜50Wのレーザー出力が推奨されます。 60-80Wレーザー電力は、厚さ3〜6mmのアクリルに適しています。 6mm以上の厚さのアクリルには100Wのレーザー出力が必要です。

2。 30Wレーザーをカリルを切断できますか?

30Wレーザーはアクリルを完全に切断でき、1〜3mmの薄いアクリルを切るのに最も適しています。この電力範囲は、滑らかな切断面を確保し、熱の影響を受けたゾーンを減らし、経済的かつ効率的な切断を達成しながら、切断効率を確保できます。

3。 10Wレーザーはアクリルを切断できますか?

10Wレーザーはアクリルをかろうじて切断できますが、効果は貧弱で、定期的に使用することはお勧めしません。低出力により、非常に薄いアクリルを1mm未満に切断することしかできず、切削速度は遅くなり、エッジは融解と炭化が発生しやすく、切断品質に影響します。

4。 20Wレーザーはアクリルを切断できますか?

20Wレーザーはアクリルを切断できますが、特定の制限があります。 1〜2mmのアクリルを切るのに適しています。厚い材料を切断すると、切断速度や粗いカット面などの問題が発生します。切断効率と品質を改善するために、30W以上のレーザーデバイスにアップグレードすることをお勧めします。