アルミニウムは、その軽量で耐久性があり、耐食耐性特性により、最新の製造で最も人気のある材料の1つになりました。アルミニウムは、航空宇宙コンポーネントから家電まで、あらゆるものに使用されています。しかし、アルミニウム製品に永久マークを追加することになると、レーザーマーキングテクノロジーは効率的で正確なソリューションを提供します。この記事では、技術原則、適用性、課題、およびレーザーマークアルミニウムのベストプラクティスに深く掘り下げます。

レーザーマークアルミニウムの基本原則は何ですか?

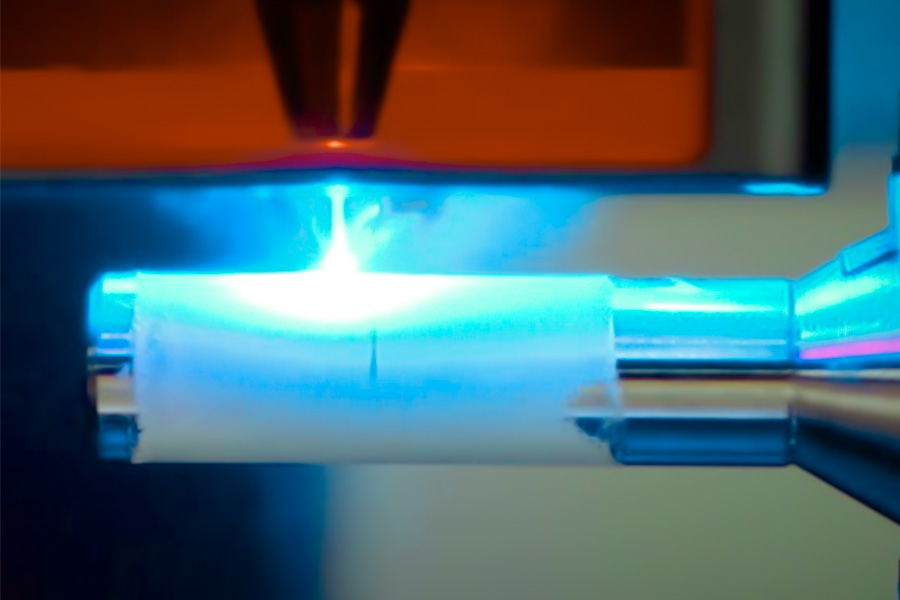

レーザーマーキングは、高エネルギーレーザービームを使用して材料の表面に永久マークを作成するプロセスです。レーザーがアルミニウム表面に適用されると、マーキング効果は主に次のメカニズムを通じて達成されます。

- 表面酸化: レーザーはアルミニウム表面を加熱し、空気中の酸素と反応して暗い酸化物層を形成する li>

- 表面テクスチャの変更: レーザーはアルミニウム表面の微細構造を変化させ、目に見えるコントラストを作成します

- バブル効果: some aluminum

- 材料の除去: 高出力レーザーは、表面材料をわずかに除去し、埋め込みマークを形成する

アルミニウムに適したレーザーの種類は?

すべてのレーザーがアルミニウムマークに等しく適しているわけではありません。ここにいくつかの一般的なレーザー技術の適合性分析があります:

1。ファイバーレーザー(1064nm)

- 利点:高ビーム品質、高出力密度、低メンテナンスコスト

- 適合性:ほとんどのアルミニウム合金の暗いマーキングに最適特に陽極酸化されたアルミニウム

- 電源推奨:20W-50Wはほとんどのアプリケーションを満たすことができます

2。 UVレーザー(355nm)

- 利点:コールド処理特性、罹患ゾーンの減少

- 適合性:反射性の高いアルミニウムとファインマーキングのニーズに適しています

- 電源推奨:3W-10Wは良い結果を達成できます

3。 CO2レーザー(10.6μm)

- 利点:低コスト、成熟システム

- 適合性:裸のアルミニウムに対する平均効果ですが、陽極酸化層をマークできます

- 制限:アルミニウムは、CO2の吸収率が低い

なぜダイオードレーザーが裸のアルミニウムを直接マークできないのですか?

産業製造の分野では、アルミニウムは、その軽量と高強度のために広く使用されている材料になりました。ただし、アルミニウム製品の表面に永久的なマークを作成する必要がある場合、多くの企業は、従来のダイオードレーザーが望ましい効果を達成することが困難であることを発見しました。この背後にある基本的な理由は、材料の反射率とレーザー波長の間の一致する問題です。この物理的特性は、レーザーマークの成功または失敗を直接決定します。

1。アルミニウム反射率のスペクトル特性

アルミニウムの反射率には、有意な波長依存性があります:

(1)可視光帯(400-700nm):

- 反射率は85%-95%(450nmの青色光ダイオードレーザー吸収速度<5%など)

- これは、レーザーエネルギーの95%以上が反射され、マーキングに使用される非常に少量のみが使用されることを意味します

(2)近赤外帯(1064nm):

- 反射率は77%-82%に低下します(吸収速度18%-23%、MIL-STD-150Aに沿って)

- まだ比較的高いですが、実行可能な処理ウィンドウがあります

2。ダイオードレーザーの物理的制限

(1)波長の不一致:

- 産業用ダイオードレーザーは、ほとんど450nm(青色光)または808nm(近赤外)

- 450nmはアルミニウムの反射ピーク範囲にあり、エネルギー利用率は非常に低い

- 808nmはわずかに優れていますが、1064nmファイバーレーザーの吸収ほど効率的ではありません

(2)不十分な電力密度:

- ダイオードレーザーのビーム品質(m²20)は、繊維レーザーのそれよりもはるかに悪いです(m²1.5)

- 出力電力が同じであっても、集中スポットのエネルギー密度は数十回異なります

- アルミニウムの高い熱導電率には瞬時の高エネルギー密度を壊すために即座に高エネルギー密度が必要です

3。成功したアルミニウムマーキングのためのレーザーパラメーター構成

for bareアルミニウムマーキング、多数の業界によって検証された黄金のパラメーターの組み合わせは次のとおりです。

- レーザータイプ:パルスファイバーレーザー(1064nm)

- 電力範囲:20-50W

- 周波数設定:20-80kHz

- スキャン速度:約800mm/s

- ライン間隔:0.02-0.05mm

この構成は、高周波ショートパルスを介してエネルギー蓄積を達成しますが、高速スキャンは過度の熱蓄積を回避します。陽極酸化アルミニウムなどの特別な処理表面の場合、パラメーターは、それに応じて低電力と速度に合わせて調整する必要があります。

航空宇宙部品の0.05mmマーキング深度を制御する方法

航空宇宙製造の分野では、部品マーキングの深さ精度は、航空機の安全性能とトレーサビリティに直接関係しています。 AS9100D Aviation Quality Management System Certification要件によれば、重要な部品のマーキングは、深度許容度が±0.005mmの範囲内で制御されることを保証する必要があります。特に、アルミニウム合金材料の場合、特別な熱物理特性により、0.05mm±0.005mmのマーキング深さを達成するには、熱入力制御、材料応答の監視、プロセスの安定性などの一連の技術的問題に対する包括的なソリューションが必要です。

1。航空基準を満たす機器選択スキーム (1)高精度レーザーシステム構成 30nsパルス幅を備えた200wパルスファイバーレーザーは、現在最も成熟したソリューションです。 (2)専用の冷却システムの統合 2。プロセスパラメーター最適化システム (2)深度制御の3つの要素 3。軍事グレードの品質保証尺度 (1)オンライン検出システム (2)認定テスト方法 3次元測定 白色光干渉計 金属学的分析 この完全な制御ソリューションでは、航空宇宙メーカーは、0.05mm±0.005mm のマーキング深度要件を安定に達成できます。この技術は多くの航空製造会社に成功裏に適用されており、航空部品の信頼できる識別のための完全なソリューションを提供しています。

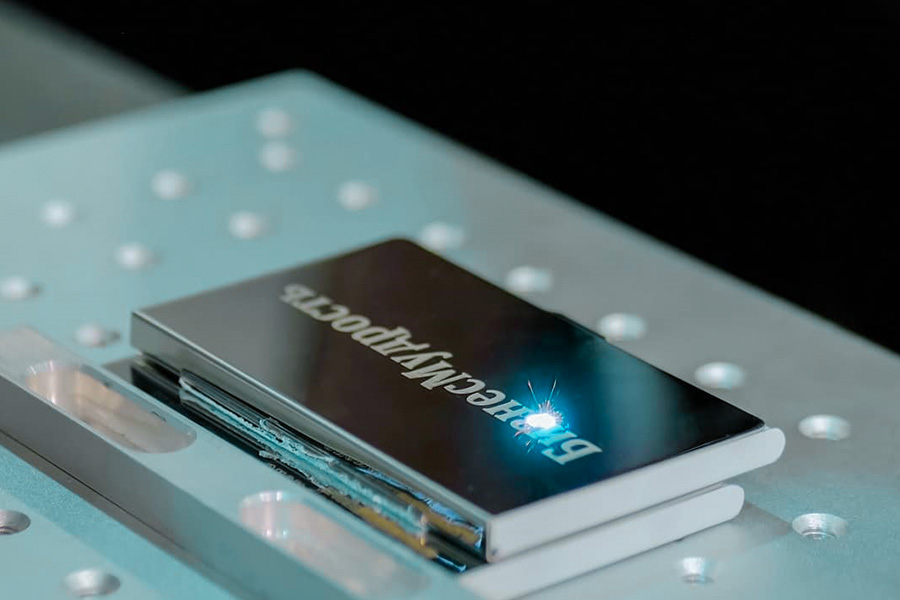

費用対効果の高いレーザーマーキングマシン、Xtool F1は、金属材料を直接処理すると共通の問題に遭遇します。金属表面の高い反射率。特に、ステンレス鋼やアルミニウム合金などの一般的な金属の場合、通常のレーザーは、明確で永続的なマークを形成することが困難です。これが、Xtool F1の理想的なパートナーであるCermark Sprayが重要な理由です。 1。ケルマークスプレーの化学的強化原理 ケイ酸塩コーティングの作用のユニークなメカニズム cermark LMM-6000スプレーには特別なケイ酸塩複合式が含まれており、その作業原理は3つの重要な段階に分けることができます。

この反応は、顕微鏡レベルで金属酸化物とケイ酸塩の複合セラミック構造を作成し、マークに非常に優れた接着を与えます。 2。 Cermark Sprayの優れた性能 (1)軍事グレードの耐久性検証 ASTM B117標準: (2)経済的および実用的なコスト管理 平方メートルあたりの処理コストは、0.45米ドルです: 3。標準的な動作手順の詳細な説明 (1)表面前処理の重要なステップ (2)スプレープロセス制御の重要なポイント (3)レーザーパラメーター最適化提案

(1)コアパラメーターマトリックス

材料タイプ

power(w)

頻度(khz)

速度(mm/s)

スタッキング時間の数

ガス媒体

2024アルミニウム合金

180

300

800

3

n₂

7075-t7351

160

400

1000

2

he

チタン合金TC4

120

200

600

5

ar

XTOOL F1にはSermark Sprayが必要なのはなぜですか?

- 最適速度:250-350mm/s

- 電源設定:80-100%の定格電力

- スキャン数:1〜2回(必要なコントラストに応じて調整)

- 焦点の位置: +1mmのフォーカスは、効果の均一性を改善します

4。アプリケーションシナリオと利点比較

(1)典型的なアプリケーションケース

- ステンレス鋼の医療機器トレーサビリティコード

- アルミニウム合金電子ハウジングロゴ

- ツールスチールカビ番号

- 銅回路基板マーキング

(2)従来の方法との比較

<テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線:#000000;" border = "1">Cermark SprayとXtool F1の完璧な組み合わせにより、ユーザーは高価な機器なしでプロのグレードの金属マーキング効果を実現できます。この費用対効果の高いソリューションは、小さなスタジオと企業が金属を処理する方法を変え、創造的なデザインと産業用アプリケーションの新しい可能性を開きます。

医療アルミニウムのマークが10倍高価になるのはなぜですか?

通常の産業のマークのコストアルミニウム部品はわずか0.5-1元/ピースである場合があります。この10倍の価格差の背後にあるのは、安全性、トレーサビリティ、長期的な安定性に関する医療産業の極端な要件です。これらの特別な基準は、メーカーが多くの特別なコストを投資することを要求する自然な「技術的障壁」を形成します。

1。 FDAコンプライアンスコストの内訳

(1)材料認証システム

- USPクラスVIテスト:材料浸出物を評価(8,000〜12,000ドル/材料)

- ISO 10993生体適合性テストの完全なセット(15,000ドル以上)

- 細胞毒性/感作特別評価(3,500ドル/アイテム)

(2)生産プロセス認証

- クリーンルームの変換:クラス8の環境要件(200ドル/インフラストラクチャ)

- 機器の確認:IQ/OQ/PQドキュメントのフルセット(5,000ドル/機器)

- スタッフの資格:GMPトレーニング認定(1人あたり1,500ドル)

2。 UDIコーディングの特別な技術要件

精密レーザーシステム構成

- 紫外線レーザー(355nm):調達コストは赤外線レーザーの3倍です

- 5μm浅い彫刻:0.8mj/30ns精度エネルギー制御が必要です

- 炭化防止プロセス:パルス形成技術の追加コスト

読みやすさの保証投資

<テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線:#000000;" border = "1">3。滅菌耐性検証コスト

(1)高圧蒸気試験(Autoclave)

- テスト標準:134°Cで1000サイクル

- 単一費用:$ 2.8/時間(手動検査を含む)

- 機器の減価償却:特別検証機器$ 150,000

(2)他の滅菌方法の検証

- EOエチレンオキシド:3,200ドル/バッチ

- ガンマ照射:4,500ドル/バッチ

- 血漿滅菌:2,800ドル/バッチ

4。品質システムの運用コスト

(1)ドキュメント管理の負担

- 制御手順の変更:500ドル/変更

- バッチレコードレビュー:$ 50/batch

- 年次監査準備:15,000ドル/年

(2)テスト機器の投資

- 共焦点顕微鏡:$ 80,000以上

- XRF分光計:120,000ドル

- 塩スプレー試験チャンバー:$ 25,000

5。業界固有のサービスコスト

(1)トレーサビリティシステムの統合

- UDIデータベースアクセス(年間10,000ドル)

- ERP特別モジュール開発(30,000ドルからの開始)

(2)臨床協力費用

- 手術機器マーキングの臨床評価(50,000ドル/モデル)

- インプラントマーキングの長期追跡(100ドル/年/年)

医療グレードのラベルの高い価格は、本質的に患者の生命安全に支払われる「保険料」です。この投資は、最終的に会社の長期的な競争力と市場の評判につながります。医療監督がますます厳しくなるにつれて、最高水準を満たすラベル付けサービスはより大きな価値認識を獲得します。

ナノアルミニウムダストの危険を防ぐ方法?

nano-aluminum粉末(粒子サイズ<100nm)は、通常のアルミニウム粉末よりも大きい特定の表面領域およびより高い化学反応性を持っています。爆発制限が低い(LEL)は、通常のアルミニウム粉末のわずか1/3です。濃度が40〜50g/m³に達すると、最小点火エネルギーは1〜3MJのみであり、これは静的スパークのエネルギーレベルに相当します。これらの特性には、特別なエンジニアリング制御対策と、ナノアルミニウムダスト保護のための強化された管理システムが必要です。

1。エンジニアリング制御

- HEPA-ULPA 3段階ろ過システム(0.12μm粒子のキャプチャレート≥99.999%)

- 酸素含有量監視デバイスを設置します(作業環境で酸素濃度を維持<18%)

- 爆発防止ダスト除去装置の使用(NFPA 654標準に準拠)

2。プロセス最適化

- ウェット操作を実装します(湿度> 60%を維持)

- 不活性治療(窒素を導入して、酸素濃度<8%を作る)

- 囲まれた生産(負圧操作チャンバー設計)

3。個人保護

- 陽圧呼吸保護装置(EN 12941認定)

- 抗静止服を着用してください(表面抵抗<10 µΩ)

- 爆発防止ツール(銅ベリリウム合金材料)を使用してください

4。監視と早期警告

- ダスト濃度のリアルタイムモニタリング(レーザー散乱方法、精度0.1mg/m³)

- オゾンアラーム(しきい値0.08ppm) をセットアップします

- 静電ポテンシャルモニタリング(<2kVで制御)

5。管理対策

- ナノマテリアル特異的SOP を開発します

- 3レベルの安全トレーニング(緊急ドリルを含む)を実装

- 健康監視ファイルを確立します(肺機能監視に焦点を当てます)

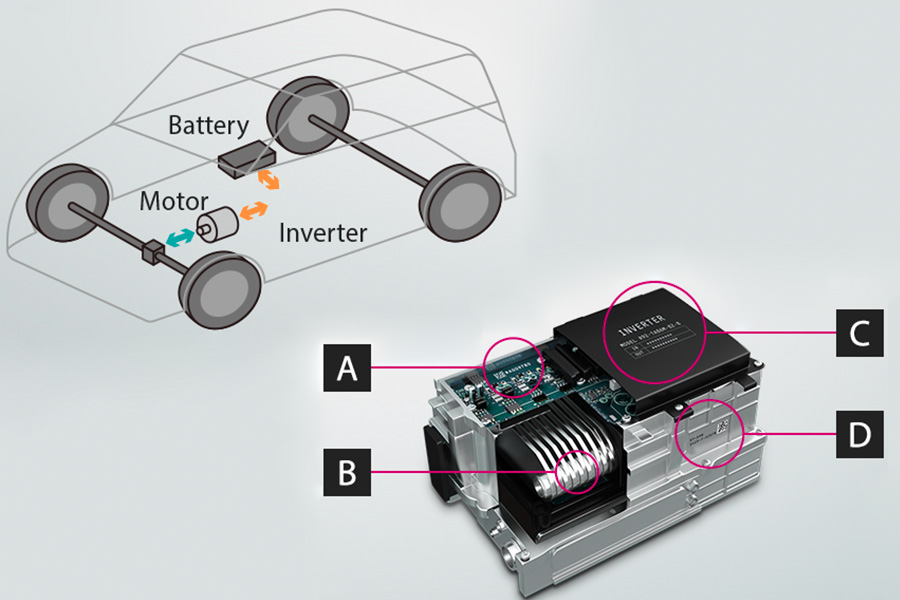

なぜEVバッテリーにUVレーザーマークが必要なのか?

電気自動車のバッテリーは、主に3つのコア技術要件に基づいて紫外線レーザーでマークする必要があります。

- 355nm UVレーザーは、5μm未満の超シャロウの熱影響を受けた層(赤外線レーザーの1/20)を生成します

- 基質の温度上昇は50°C以内に制御されており、SEIフィルム分解のリスクを完全に回避します

- リチウムイオン電池の熱感度については、IEC 62133-2の必須要件を満たしています

2.環境耐性

- UN38.3認定PH3酸性溶液240時間浸漬テストに合格しました

- -40°C〜85°Cの温度ショックの下でマークの完全性を維持します

- 15年以上の読みやすさを確保するために、電解質腐食と振動摩耗に抵抗します

3.トレーサビリティの要件を定める

- 10μmの精密マーキングを達成します(電源バッテリーのUDIコーディング要件を満たす)

- アルミホイル/銅箔などの繊細な材料のゼロ穴処理

- QRコードなどの高密度情報ストレージをサポートし、ライフサイクル全体を追跡できます

このコールド処理特性により、紫外線レーザーは、パワーバッテリーの「ゼロサーマルダメージと永続的識別」の二重標準を満たし、新しいエネルギー業界のコアプロセス標準になりました。

産業用マークシステムのROIを計算する方法

1。直接コスト削減計算

基本的なパラメーター設定:

- 2シフト生産(16時間/日)

- 年間250営業日

- 労働者給与$ 25/時間(福利厚生を含む)

- 部品単価$ 15

(1)年間節約計算:

人件費の節約:

レーザーシステム:0.5人×16H×250d×25 = 50,000

手動彫刻:2人×16H×250d×25 = 200,000

年間節約:200,000-200,000-50,000 = $ 150,000

(2)スクラップコストの節約:

レーザーシステム:380個/H×16H×250D×0.3%×15 = 68,400

手動彫刻:380個/H×16H×250D×1.7%×15 = 387,600

年間貯蓄: 387,600-387,600-68,400 = $ 319,200

(3)品質検査コストの節約:

レーザーシステムの品質検査頻度の低下による節約:58,000ドル/年

2。生産能力の計算

効果的な生産能力の増加:レーザーシステム:380個/h×16h = 6,080個/日

手動彫刻:80個/h×16時間/h = 1,280個/日

生産性の違い:4,800個/日

機会のメリット(70%の容量化に基づいて計算):

4,80000ピース×70%×250D×15/ピース= 15/ピース= 12,600,000/年

3。回収期間の計算

- 年間総節約:

150,000(人材) + 150,000(人材) + 319,200(廃棄物) + 58,000(品質検査)= 58,000(品質検査)= 527,200

- ネット機器投資:

24,000(レーザーシステム) - 24,000(レーザーシステム) - 5,000(従来の機器残差)= $ 19,000

- 回収期間:

19,000÷(19,000÷(527,200÷12)≈0.43ヶ月(機会の利益を考慮すると短い)

注:実際のケースの14か月の回収期間には、機器の設置や試運転などの移行費用が含まれます

4.Smart ROI計算ツール

迅速な推定には、次のパラメーターをお勧めします:

- 現在のマーキングコスト/ピース

- 毎日の平均出力

- 人件費/時間

- 現在の欠陥率

- 材料コスト/ピース

一般的な計算式:回収期間(月)=純装備の投資 / [毎月の出力×(古い単位コスト - 新規単位コスト) +毎月の品質コスト削減] < / p>

5.債務作成の推奨

- 少量生産(年間<50,000ピース/年):

レーザーアウトソーシングを検討してください

ROIクリティカルポイント:$ 0.15/ピース価格差

- 中型生産(50,000〜500,000個/年):

20-30Wファイバーレーザーを選択します

予想される回収期間:12〜18か月

- 大量生産(> 500,000ピース/年):

マルチステーション自動化システムを構成

回収期間は6〜9か月に短縮できます

要約

レーザー技術は、耐久性のあるを作成するのに非常に効果的ですアルミニウムの正確なマークですが、成功への鍵は、適切なレーザータイプの選択、パラメーターを最適化し、特定のアルミニウムアロの特性を理解することにあります。レーザー技術が進歩し続けるにつれて、高品質のアルミニウムでさえ高品質の結果をマークできます。重要なアプリケーションの場合、理想的なマーキングの品質と生産効率を確保するために、レーザーシステムサプライヤーとのサンプルテストと緊密な協力をお勧めします。

この記事で説明されている技術と方法では、メーカーはレーザーマーキングアルミニウムの利点を完全に利用して、製品のトレーサビリティ、ブランド、機能マーキングなどのさまざまな産業ニーズを実現できます。

免責事項

このページの内容は、情報目的のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

lsは、業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、 LSチーム

詳細については、href = "https://lsrpf.com/"> www.lsrpf.com

FAQS

1。レーザーマークベアアルミニウムをレーザーできますか?

はい、しかし特別な治療が必要です - 裸のアルミニウムは、その高い反射率(> 80%)、高出力ファイバーレーザー(50W+、1064NM)と高頻度パルス(50-100kHz)と窒素保護のために伝統的なマーキングに挑戦しますが、窒素保護は、5-20μmと産業の深さを介して恒久的なグレーホワイトマークを産むことができます。重要なヒント:マークする前に、アルコールまたはアセトンで表面を徹底的に掃除します。必要に応じて、最初にサンドブラスト(粒子サイズ80-120メッシュ)を実行して、レーザー吸収速度を30%以上増加させることができます。

2。エッチングアルミニウムをレーザーする方法

最初のクリーンとサンドブラスト(RA1.5-3.2μm)の3つのステップで達成できます。次に、レーザー(100Wファイバーレーザー300mm/s/10スキャン、ディープエッチングのために10W UVレーザー800mm/s/s/s/s/3回、微細エッチングのために)、そして最終的に窒素を補助した酸化を補助した深さを選択します。高度なソリューション:航空グレードのアルミニウム合金(7075など)の場合、粒間腐食を避けるためにアルゴン保護を備えたパルスエネルギー0.5-1.5MJ/パルスを使用することをお勧めします。

3。アルミニウムのレーザー切断は安全ですか?

厳密な保護が必要です - アルミニウムはレーザーエネルギーの60%を反映しており、アンチリターン光設計(45°入射角光レイアウト)を必要とし、30g/m³の粉塵爆発の下限には爆発防止ダスト除去が必要です(Hepa + Spark Captual + NFPA 68 Comprosion vent)、Concenting and uming with real-oxygen bintion( goggles, can safely achieve a cutting accuracy of <0.1mm. Special note: When cutting thickness >6mm, a slag suction system must be configured to prevent nozzle clogging.

4. What is the best laser marking spray for aluminum?

CerMark LMM-6000 is the industry's first choice - its silicate formula has been tested for 1000 hours of salt spray (ASTM B117), sprayed 30μm after 50W laser marking, soaked in PH3 acid for 240 hours without corrosion, cost only $0.45 per square meter, contrast increased by 300%, and life span of more than 10 years. Alternative: For medical-grade aluminum parts, Thermark A-4239, which does not contain heavy metals, has passed ISO 10993 biocompatibility certification, but the cost is increased by 40%.