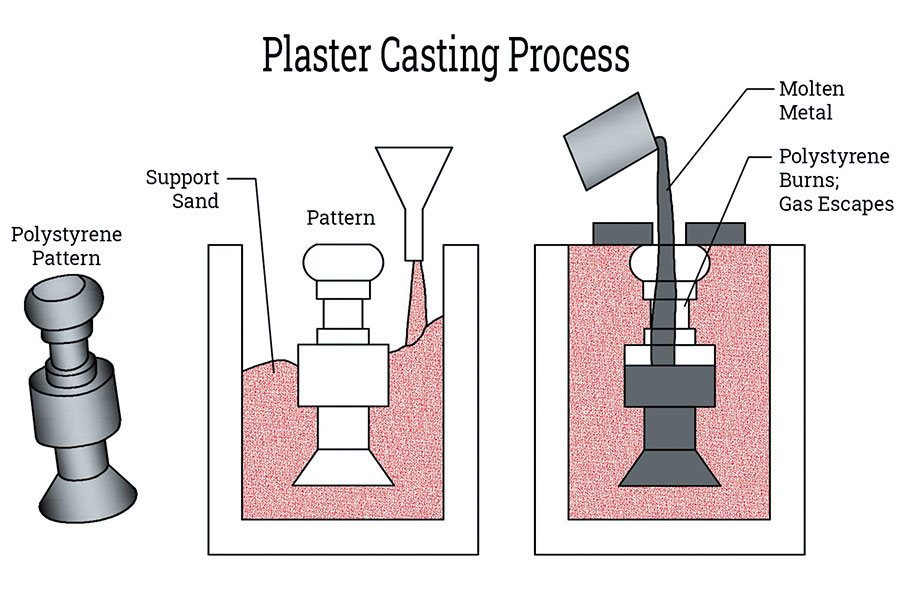

Le casting métallique est un artisanat ancien qui occupe toujours une position importante dans l'industrie moderne. La coulée de plâtre est privilégiée en raison de ses avantages uniques. Les matériaux en plâtre sont indispensables dans la coulée des métaux, affectant la qualité de la moulure de coulée, de l'efficacité de la production et du contrôle des coûts. La technologie de coulée de plâtre est originaire de la civilisation mésopotamienne en 4000 avant JC. Il a été grandement développé après la révolution industrielle. Il est maintenant utilisé dans des champs de coulée de haute précision tels que la reproduction de l'art, la fabrication de bijoux et l'aérospatiale. Un système de processus complet a été formé, et la sélection de matériaux en plâtre est le lien central.

Cet article analysera de manière approfondie le divers types de matériaux en plâtre utilisés dans le casting métal Guide détaillé pour les professionnels de l'industrie et les amateurs d'artisanat en métal.

Qu'est-ce qui rend le plâtre de coulée à haute température unique?

plâtre de coulée à haute température (également connu sous le nom de plâtre calciné ou de céramique à haute température) est un matériau en plâtre spécialement traité. Ses caractéristiques uniques se reflètent principalement dans les aspects suivants:

1. Processus de calcination de la température haute

La calcination à une température élevée d'environ 800 ° C à 1000 ° C déshydrate complètement le plâtre de dihydrate (caso₄ · 2h₂o) et le convertit en plâtre anhydrate (caso₄). Dans le même temps, la structure cristalline est plus stable et la résistance à la chaleur est considérablement améliorée.

2. résistance à haute température à haute température

Il peut résister à des températures élevées supérieures à 500 ° C (le plâtre ordinaire n'est qu'environ 100 ° C), adapté à des environnements à haute température tels que , pour éviter la fissuration ou la déformation du modèle.

3. taux d'expansion du cours et haute précision

Le coefficient de dilatation thermique du plâtre après un traitement à haute température est extrêmement faible, ce qui peut maintenir la stabilité dimensionnelle du moule, assurer le degré élevé de restauration des détails de la coulée, et convient à .

4. résistance à la résistance et à l'abrasion

La densification de la structure cristalline rend sa résistance à la compression et à la flexion nettement plus élevée que celle de plâtre ordinaire , et peut avec la force d'impact de l'usage en métal final et de la déchirure.

5. Porosité du lancement et faible absorption d'humidité

La calcination à haute température réduit la porosité interne, réduit l'absorption de l'eau et évite la perte de résistance due à l'absorption d'humidité ou aux défauts de porosité pendant la coulée métallique.

6.Fields de l'application

Il est principalement utilisé dans Casting d'investissement dans la fabrication de moisissures en aérospatiale, bijoux, art et autres champs, ainsi que dans la fabrication de moisissures en cérame haute température.

par rapport au plâtre ordinaire: le plâtre coulé ordinaire (plâtre semi-aqueux α / β) a une mauvaise résistance à la chaleur et une faible résistance, tandis que le plâtre à haute température réalise un saut qualitatif dans les performances grâce à une déshydratation approfondie et à une reconstruction cristalline.

En quoi les plâtres de coulée d'investissement diffèrent-ils des formules de coulée de sable?

La formule Différences entre le plâtre de coulée d'investissement et le plâtre de coulée de sable se reflètent principalement dans les charges réfractaires, les types de plâtre, les additifs et les indicateurs de performance. La comparaison spécifique est la suivante:

1.Formula Composition et différences de matériau

| Ingrédients / caractéristiques | Investment Casting Plâtre | Plâtre de coulée de sable | |

|---|---|---|---|

| Principaux charges réfractaires | Poudre de zircon (plus de 45%, ZRSIO₄ de haute pureté) | Sable de quartz (60-70%, contenu Sio₂ ≥95%) | |

| Matrice de plâtre | Plâtre modifié au phosphate (bonne stabilité à haute température) | α-hémihydrate Plast (Type de résistance conventionnel ou à haute résistance) | |

| Additives | Acide borique (température de frittage inférieure), poudre de silice (densité d'amélioration) | Bentonite (améliorer la perméabilité de l'air), sulfonate de bois (liaison) | |

| Binder | Binder en céramique à haute température (comme la silice sol) | Auto-rédaction en plâtre, une petite quantité de liant organique auxiliaire |

| Indicateurs de performance | Investment Casting Plâtre | Plâtre de coulée de sable | |

|---|---|---|---|

| Température réfractaire | ≥1600 ° C (la poudre de zircon est résistante aux températures élevées) | ≤1200 ° C (effectué par la température de changement de phase du sable de quartz) | |

| Coefficient d'extension linéaire | < 0,15% (test 800 ° C, faible expansion) | 0,3-0,5% (le quartz se développe considérablement à des températures élevées) | |

| Force de compression | ≥25MPA (JIS R5201 Fireproof Grade A) | ≥15MPA (EN 13245 Standard) | |

| Perméabilité de l'air | Low (Structure dense, doit être régulé par les additifs) | High (le sable de quartz a une porosité naturellement élevée) | |

| Finition de surface | RA≤1,6 μm (adapté à la coulée de précision) | RA≥3,2 μm (rugosité plus élevée) |

| Dimensions fonctionnelles | Description du principe | ||

|---|---|---|---|

| Amélioration de la conduction thermique | SIC a une structure cristalline dense et une efficacité de transfert de chaleur à phonon élevée, qui peut rapidement éliminer la chaleur du liquide en aluminium et éviter la surchauffe locale. | ||

| Matchage de l'expansion thermique | Le coefficient d'expansion linéaire SIC (4,0 × 10⁻⁶ / ° C) est proche de l'alliage d'aluminium (23 × 10⁻⁶ / ° C), réduisant les fissures de contrainte de casting de moisissure. | ||

| Amélioration de la résistance à l'usure | La dureté SIC (MOHS 9.5) améliore la capacité de la surface du moule à résister à l'érosion liquide en aluminium et prolonge la durée de vie du moule (environ 30%). |

| additif | Conductivité thermique (w / m · k) | Résistance à l'érosion en aluminium | Coût (yuan / kg) |

|---|---|---|---|

| en carbure de silicium (sic) | 2,8 | ★★★★★ | 25-30 |

| oxyde d'aluminium (al₂o₃) | 1.2 | ★★★ ☆☆ | 15-20 |

| Graphite (C) | 5.0 | ★★ ☆☆☆ | 10-15 |

| Index | plâtre traditionnel | plâtre optimisé | Test Standard |

|---|---|---|---|

| Perméabilité de l'air (cm³ / min) | 20 | 30 (+50%) | ASTM C577 |

| résistance à la compression (MPA) | 12 | 12 (même) | en 13245 |

| porosité (%) | 15 | 25 (Augmentation contrôlable) | ISO 5017 |

| MATÉRIAUX | Avantages | Inconvénients | Améliorations après avoir composé |

|---|---|---|---|

| plâtre | Haute résistance, résistance à haute température, faible coût | Brittleness haute, difficile à démoulonner la structure complexe | Gypsum comme squelette de support pour assurer la force globale |

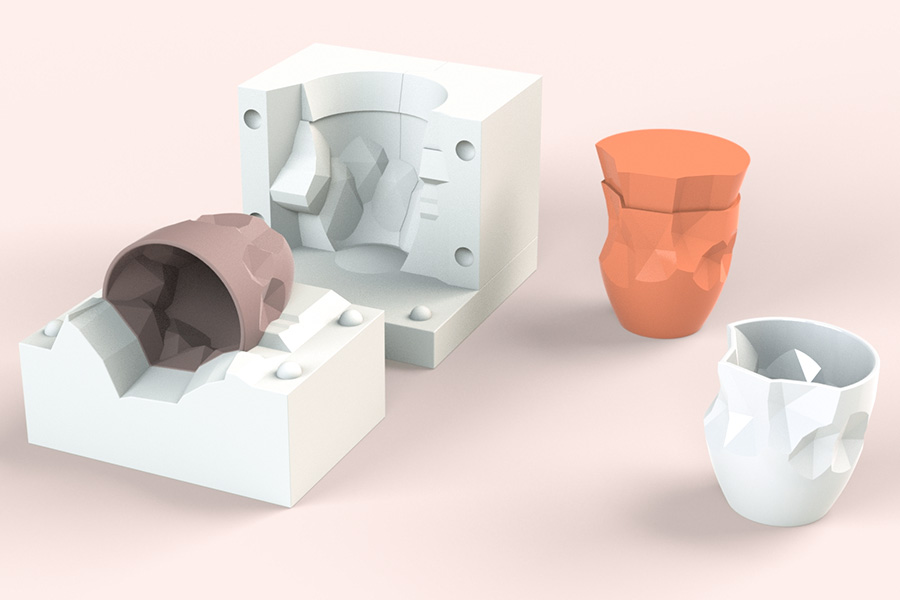

| Silicone | Élasticité élevée, réplication des textures fines | Mauvaise résistance à la température (<200 ° C) | Le silicone comme couche de cavité pour répliquer avec précision les détails |

| Processus | Exigences des paramètres | Fonction |

|---|---|---|

| Casting en silicone | Dedassing sous vide (-0,1MPA, maintenez 5min) | Éliminez les bulles et évitez les trous d'épingle de surface |

| PLASTER COMPOSTIE | Ratio de ciment de suspension en plâtre 0,28: 1 (EN 13245 Standard) | Assurer la force de la coque ≥ 20MPA |

| Conditions de durcissement | Silicone 25 ° C × 24h + plâtre 40 ° C × 12h | durcissement en couches pour éviter le pelage de l'interface |

| Demolding Treatment | Agent de libération Spray de 3 μm d'épaisseur (processus de pulvérisation électrostatique) | Réduire l'adhésion de casting de silicone |