La coulée des métaux est un processus important de formage des métauxqui chauffe le métal solide à l’état liquide, puis le verse dans un moule de forme spécifique. Après refroidissement et solidification, une coulée de la forme souhaitée est obtenue. Ce processus est largement utilisé dans la fabrication de machines, l’aérospatiale, l’hydroélectricité et de nombreux autres domaines. Cependant, derrière ce processus complexe et délicat, une question cruciale a toujours retenu l’attention des ingénieurs et des scientifiques des matériaux :Quels matériaux sont utilisés dans la coulée des métaux, et comment ces matériaux déterminent-ils les performances et l’utilisation des pièces moulées ?

Cet article vise à explorer en profondeur le cœur de laMatériaux utilisés dans la coulée des métaux, de l’acier et de la fonte traditionnels à la fonte d’aluminium et de cuivre modernes largement utilisées, et même aux alliages spéciaux et aux matériaux composites. La sélection et l’application de chaque matériau contiennent des principes scientifiques profonds et une sagesse pratique d’ingénierie. Nous analyserons la composition, les caractéristiques et le comportement de ces matériaux pendant le processus de coulée, révélant comment ils affectent les performances finales de la coulée et comment obtenir le meilleur équilibre entre les performances de coulée et le coût grâce à la sélection et à l’optimisation des matériaux.

Qu’est-ce que la coulée de métal ?

La coulée de métal est un processus de fabricationqui consiste à verser du métal en fusion dans des moules pour créerPièces métalliques 3D. Le moule contient des cavités de la géométrie souhaitée et le métal en fusion refroidit pour former la pièce solidifiée.

Le mot « coulée » fait également référence à des pièces fabriquées par un procédé de coulée, qui remonte à 6 000 ans. Historiquement, les procédés de moulage ont été utilisés pour créer des pièces complexes et de grande taille qui seraient difficiles ou coûteuses à créer en utilisant d’autres procédés de fabrication.

La coulée est le premier choix pour les géométries complexesparce qu’il est plus rentable et que le processus est plus simple par rapport à, par exemple, l’usinage CNC. Mais le moulage est également largement utilisé pour les formes les plus simples en raison de son délai d’exécution rapide et de ses grandes capacités de production. Aujourd’hui, l’utilisation de produits coulés est si répandue que, quel que soit l’environnement dans lequel vous vous trouvez, vous ne pouvez pas éviter d’utiliser des produits coulés. Parmi les exemples de produits en métal coulé, citons les blocs moteurs, les bouches d’incendie, les moteurs électriques, les outils, les feux de circulation, les regards, les tuyaux, les vannes et divers raccords.

Quels matériaux sont utilisés dans la coulée des métaux ?

Une grande variété deLes matériaux sont utilisés dans la coulée des métaux, chacun d’entre eux étant largement utilisé dans différents domaines industriels en raison de ses propriétés physiques et chimiques uniques. Voici quelques-uns des principaux matériaux de coulée de métaux :

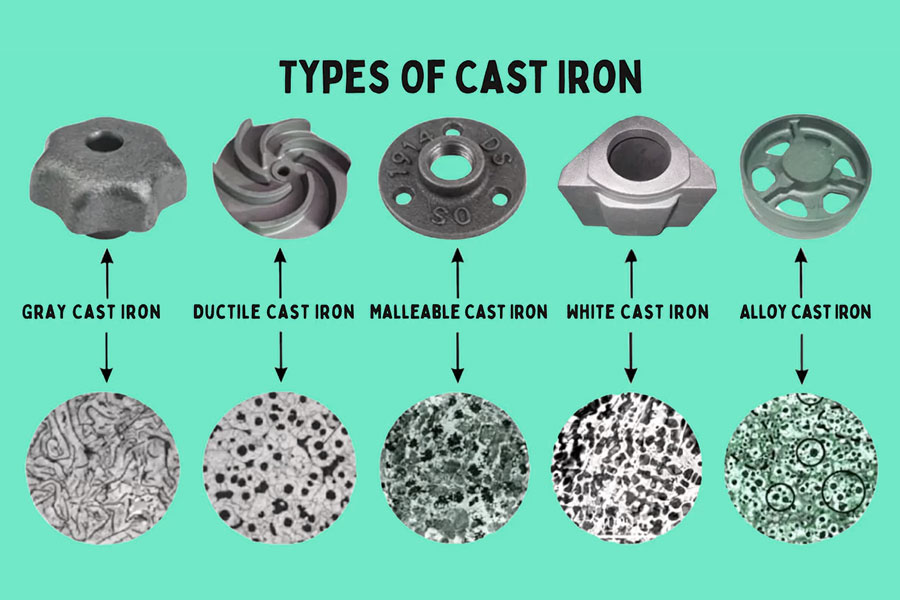

fonte

La fonte est un alliage fer-carbone dont la teneur en carbone est supérieure à 2,1 %. Il a une excellente coulée, une résistance à l’usure, une absorption des chocs et d’autres caractéristiques. Il existe de nombreux types de fonte, généralement divisés en fonte blanche, fonte grise, fonte malléable, fonte ductile, etc. La fonte grise a trois structures : ferrite + graphite, ferrite + graphite + perlite et perlite + graphite. Il convient à la fabrication de pièces qui supportent des charges statiques. La fonte malléable est une fonte à haute résistance obtenue à partir de fonte blanche après recuit de graphitisation à long terme. Il convient à la fabrication de pièces qui supportent des charges d’impact. La fonte ductile est obtenue en ajoutant des agents sphéroïdisants et des inoculants pour sphéroïder le graphite. Sa résistance, sa plasticité et sa ténacité sont supérieures à celles des autres fontes, et elle convient à la fabrication de pièces complexes qui supportent des charges plus élevées.

Alliage d’aluminium

Les alliages d’aluminium sont largement utilisés en raison de leur faible densité, de leur haute résistance, de leur bonne résistance à la corrosion et de leurs excellentes propriétés de coulée.L’alliage d’aluminium a de bonnes performances de coulée et une grande fluidité. Il peut mouler sous pression des pièces de précision avec des formes complexes et des parois minces, et la surface des pièces moulées est lisse. De plus, les alliages d’aluminium peuvent également subir une variété de traitements de surface, tels que la galvanoplastie, la pulvérisation, etc. Les alliages d’aluminium coulé courants comprennent ZL101, ZL102, etc. Ils conviennent au moulage de pièces de formes complexes et de charge moyenne, ainsi qu’aux pièces nécessitant une étanchéité à l’air élevée, une résistance à la corrosion et de bonnes performances de soudage.

Alliage de zinc

L’alliage de zinc est un alliage à base de zinc avec l’ajout d’autres éléments. Il a de bonnes propriétés de coulée et des propriétés mécaniques. L’alliage de zinc a une grande densité spécifique, un point de fusion bas et est facile à couler. Dans le même temps, les pièces moulées en alliage de zinc ont une surface lisse et peuvent être traitées dans une variété de surfaces. Cependant, l’alliage de zinc a une faible résistance à la corrosion. Lorsque les éléments d’impuretés dans la composition de l’alliage dépassent la norme, cela provoque le vieillissement et la déformation de la coulée. De plus, les pièces moulées sous pression en alliage de zinc ne conviennent pas à une utilisation dans des environnements de travail à haute et basse température (inférieure à 0°C). Les alliages de zinc courants comprennent le Zamak3, le Zamak5, etc., qui conviennent aux pièces moulées avec de faibles exigences de résistance mécanique et aux pièces moulées avec certaines exigences de résistance mécanique.

Alliage de magnésium

L’alliage de magnésium présente les caractéristiques d’une faible densité, d’une bonne résistance spécifique et d’une bonne rigidité, de bonnes performances d’amortissement des vibrations et d’une forte capacité de blindage contre les interférences électromagnétiques. L’alliage de magnésium a des performances de coulée relativement médiocres, une faible fluidité et une plus grande tendance à se fissurer et à rétrécir. Cependant, les alliages de magnésium sont largement utilisés dans l’automobile, l’aérospatiale, l’électronique et d’autres domaines, car ils peuvent améliorer considérablement l’économie de carburant, réduire les émissions de gaz d’échappement et réduire le poids des produits. Les alliages de magnésium coulés courants comprennent AZ91D, AM60B, etc., qui conviennent à la fabrication de pièces automobiles, de pièces aérospatiales, etc.

Alliage de cuivre

L’alliage de cuivre présente les caractéristiques d’une bonne conductivité électrique, d’une conductivité thermique, d’une résistance à la corrosion et d’un faible coefficient de frottement. Les alliages de cuivre ont d’excellentes propriétés de coulée et peuvent être transformés en pièces moulées aux formes complexes. Les alliages de cuivre sont largement utilisés dans l’industrie électronique, l’industrie des machines, l’industrie aérospatiale, l’industrie chimique et d’autres domaines. Par exemple, dans l’industrie électronique, les alliages de cuivre sont souvent utilisés pour fabriquer des composants électroniques ; Dans l’industrie des machines, les alliages de cuivre sont souvent utilisés pour fabriquer des pièces mécaniques qui nécessitent une résistance élevée à l’usure et à la corrosion ; dans l’industrie aérospatiale, les alliages de cuivre sont souvent utilisés pour fabriquer des pièces à haute résistance et ténacité. Les alliages de cuivre coulé courants comprennent le laiton, le bronze, etc. Le tableau ci-dessous résume et compare lesAvantages et inconvénients des matériaux de coulée de métaux courants.

|

Matériau coulé |

Avantages |

Inconvénients |

|

Alliages d’aluminium |

Léger; stabilité dimensionnelle élevée ; facile à lancer ; bonne résistance à la corrosion ; conductivité thermique et électrique élevée ; Conserve sa résistance à haute température. |

Nécessite l’utilisation de machines à chambre froide. |

|

Alliages de zinc |

Le plus facile à lancer ; ductilité élevée ; excellente douceur de surface ; résistance élevée aux chocs ; facilement plaqué ; économique pour les petites pièces ; Favorise une longue durée de vie de la matrice grâce au faible point de fusion. |

Nécessite un revêtement pour résister à la corrosion ; haute densité. |

|

Fonte |

Prix bas, bonne résistance à l’usure, forte résistance à la compression |

Pores faciles à produire, cassants |

|

Alliages de magnésium |

Le plus facile à usiner après le moulage ; excellent rapport résistance/poids ; le plus léger ; utiliser des machines à chambre chaude et froide. |

Rapidement oxydé. |

|

Alliages de cuivre |

Dureté élevée ; propriétés mécaniques élevées ; haute résistance à la corrosion et à l’usure ; haute stabilité dimensionnelle. |

Coût élevé ; faible durée de vie de la matrice ; nécessite l’utilisation de machines à chambre froide. |

Quels sont les composants et les additifs dans la coulée de métal ?

Les ingrédients et les additifs dans la coulée de métaux varient en fonction du type de métal spécifique et des besoins de coulée. Voici un aperçu de certainsIngrédients et additifs pour la coulée des métaux :

1. Principaux composants de la coulée de métaux

- Éléments métalliques :Les matériaux à couler sont principalement des métaux qui sont à l’origine solides mais qui sont chauffés à l’état liquide, tels que le cuivre, le fer, l’aluminium, l’étain, le plomb, etc. Ces éléments métalliques sont les principaux composants de la coulée d’alliages.

- Éléments d’alliage :Afin d’améliorer et d’améliorer certaines propriétés des métaux ou d’obtenir certaines propriétés spéciales, des éléments d’alliage sont ajoutés pendant le processus de fusion. Les éléments d’alliage couramment utilisés comprennent le chrome, le nickel, le molybdène, le tungstène, le vanadium, le titane, le silicium, le manganèse, etc. Ces éléments peuvent améliorer la trempabilité, la résistance à la chaleur, la résistance à l’usure, la résistance à la corrosion, etc. des métaux.

2. Additifs pour la coulée de métaux

- Agent de cémentation :Utilisé pour augmenter la teneur en carbone du métal et améliorer la dureté et la résistance à l’usure du métal. Les agents de cémentation courants comprennent les agents de cémentation de charbon calciné, les agents de cémentation de graphite, etc.

- Désoxydant et désulfurateur :Utilisé pour éliminer les éléments nocifs tels que l’oxygène et le soufre des métaux afin d’améliorer la pureté et la qualité des métaux. Par exemple, le fil de calcium, le fil fourré de calcium, etc. peuvent être utilisés comme désoxydant et désulfurateur.

- Additifs d’alliage :Utilisé pour ajuster la composition chimique des métaux afin d’obtenir les propriétés et la structure de l’alliage requises. Ces additifs peuvent être des composés ou des mélanges d’éléments métalliques (tels que le ferrochrome, le ferronickel, le ferromolybdène, etc.) ou d’éléments non métalliques (tels que le silicium, le manganèse, etc.).

- Additifs de coulée :Tels que la bentonite, etc., peuvent être utilisés comme liant pour le sable de coulée afin d’améliorer la résistance et la stabilité du moule de coulée. De plus, il existe des aides de coulée spéciales, telles que des flux, des opacifiants, etc., utilisées pour améliorer le processus de fusion et de coulée des métaux.

Comment choisir des matériaux basés sur le processus de coulée des métaux ?

La sélection de matériaux basés sur les procédés de coulée des métaux est un processus complexeCela nécessite la prise en compte de plusieurs facteurs, notamment la structure de la coulée, les exigences de performance, la taille du lot de production, le budget des coûts et les caractéristiques du processus de coulée. Voici quelques principes de base et suggestions pour sélectionner les matériaux en fonction des différents procédés de coulée :

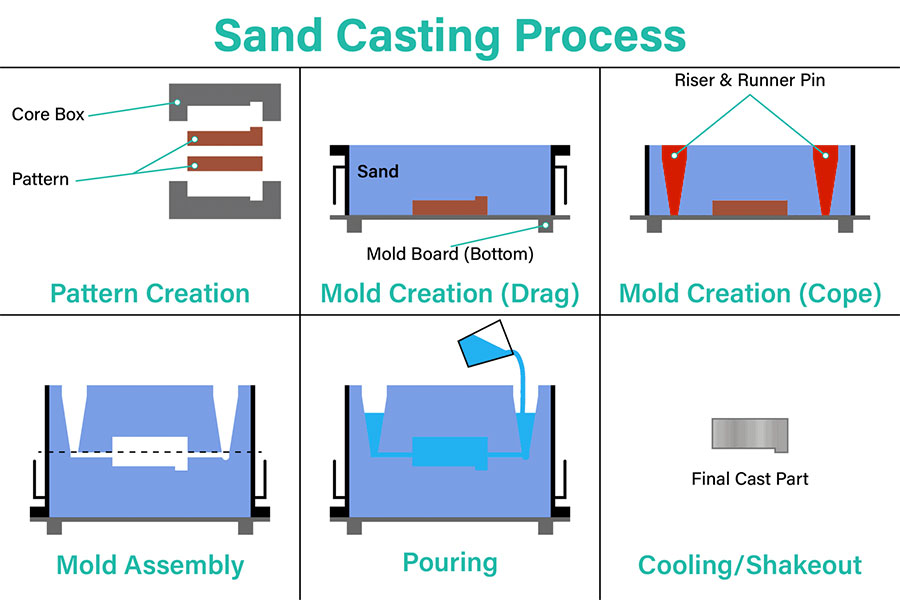

Coulée de sable

Le moulage au sable est un procédé de coulée universel qui peut être utilisé pour couler n’importe quel alliage métallique, qu’ils soient ferreux ou non ferreux. Il est largement utilisé dans la production de masse dans les unités industrielles telles que les pièces de moulage de métaux automobiles telles que les blocs moteurs, les culasses, les vilebrequins, etc.

Le processus utilise des moules fabriqués à partir de matériaux à base de silicium, tels que du sable naturellement lié ou du sable synthétique, pour créer une surface de moule lisse. La surface du moule comporte deux parties, le moule supérieur (partie supérieure) et le moule inférieur (partie inférieure). Une tasse verseuse est utilisée pour verser le métal en fusion dans le moule, où il se solidifie pour former la forme finale. Enfin, l’excédent de métal est coupé pour compléter le produit final de coulée de métal.

1. Principes de sélection des matériaux :

- Matériau de coulée :divers alliages métalliques, tels que la fonte, l’acier moulé, les alliages de métaux non ferreux, etc.

- Matériaux du moule :Les matériaux à haute température tels que le sable de quartz et l’argile, qui doivent avoir une bonne résistance aux hautes températures, une perméabilité à l’air et une plasticité.

2.Scénarios applicables :

- Convient aux pièces moulées de formes complexes et de grandes tailles, en particulier aux pièces à paroi épaisse.

- Convient pour les pièces uniques, les petits lots ou les grandes pièces moulées qui sont difficiles à utiliser d’autres méthodes de coulée.

Moulage à la cire perdue

Moulage à la cire perdue, également connu sous le nom de moulage à la cire perdue, utilise un motif en cire jetable recouvert d’un matériau céramique qui se solidifie dans la forme de la pièce moulée. La première étape de ce processus de moulage consiste à créer un motif en cire, généralement en cire ou en plastique. Parce que le processus nécessite des mesures précises, de multiples essais et erreurs font du moulage de précision un processus de fabrication coûteux. La cire est versée dans le moule, soigneusement retirée, puis recouverte d’un adhésif ou d’un matériau réfractaire pour former une coquille épaisse. De plus, plusieurs modèles sont assemblés sur la porte principale. Une fois la coquille durcie, le modèle est retourné et chauffé au four pour enlever la cire. Le métal fondu est versé dans la coquille restante et se solidifie dans la forme du moule en cire. De plus, la coque réfractaire est brisée pour révéler la pièce moulée finie. Ce procédé de coulée est couramment utilisé pour fabriquer des composants de production d’énergie, automobiles et aérospatiaux.

1. Principes de sélection des matériaux :

- Matériau de coulée :l’acier moulé et les alliages à point de fusion élevé, tels que l’acier inoxydable, les alliages à haute température, etc.

- Matériaux du moule :Modèle en cire (pour la fabrication de prototypes), coque en céramique (pour le formage des pièces moulées).

2.Scénarios applicables :

- Il convient aux moulages de précision petits et complexes de divers lots d’acier moulé et d’alliages à point de fusion élevé.

- Particulièrement adapté pour le moulage d’œuvres d’art, de pièces mécaniques de précision, etc.

Le casting

Alors que le moulage au sable peut faire fondre des alliages avec des points de fusion plus élevés, vous pouvez utiliser le moulage sous pression pour façonner des métaux avec des points de fusion plus bas. Après avoir changé le matériau d’un liquide solide à un liquide fondu chaud, vous pouvez l’injecter dans un moule moulé sous pression à longue durée de vie en acier trempé. Ces outils sont constitués d’une cavité, d’un noyau et parfois d’un insert. Contrairement au moulage par injection plastique, l’usinage des caractéristiques latérales après le moulage est parfois plus réalisable que l’utilisation d’actions latérales. Le moulage sous pression remonte au 19ème siècle.

Depuis son émergence dans le monde manufacturier, deux types de programmes ont été développés pour votre usage. Le premier est une chambre chaude, qui comporte un four intégré à l’intérieur de la machine pour faire fondre le matériau. Si vous utilisez le procédé de la chambre froide, la deuxième procédure, vous faites fondre le matériau dans un four séparé, puis vous déplacez le matériau fondu dans la chambre d’injection. Vous pouvez mettre en œuvre le moulage sous pression pour la production en grand volume de pièces aérospatiales et automobiles, ainsi que de jouets, de meubles et d’appareils électroniques. Le moulage sous pression est fourni par les services de base de Longsheng, et les devis peuvent être créés via le moteur de devis instantané.

1. Principes de sélection des matériaux :

- Matériaux de coulée :alliage d’aluminium, alliage de magnésium, alliage de zinc, etc., qui nécessitent une bonne fluidité et une bonne aptitude au traitement.

- Matériau du moule :Aciers alliés à haute résistance, carbure ou matériaux céramiques, nécessitant une dureté élevée, une résistance élevée à l’usure et une grande stabilité thermique.

2.Scénarios applicables :

- Convient pour la production en série de diverses pièces moulées en alliage non ferreux de petite et moyenne taille, de pièces moulées à paroi mince et de pièces moulées résistantes à la pression.

- Les moulages sous pression ont une précision dimensionnelle élevée, une surface lisse, une structure dense, une efficacité de production élevée et un faible coût.

Quel est l’équipement nécessaire pour la coulée de métal ?

La coulée de métal est un processus complexe et délicat qui nécessite la collaboration de divers équipements pour garantir la qualité et l’efficacité de la coulée.

Four de fusion

Le four de fusion est un équipement clé dans le processus de coulée des métaux. Il est responsable du chauffage des matières premières métalliques à l’état fondu pour le coulage et la mise en forme ultérieurs. Les performances du four de fusion affectent directement l’efficacité de fusion du métal, l’uniformité de la composition et la qualité de la coulée. L’équipement de fusion courant comprend :

- Coupole:Utilisé pour la fusion des métaux, en particulier la fonte, etc.

- Four à arc électrique :Utilise la température élevée de l’arc pour faire fondre le métal.

- Four à induction :Chauffe et fait fondre le métal grâce au principe de l’induction électromagnétique.

- Four à résistance :Utilise la chaleur générée par le passage du courant électrique à travers une résistance pour faire fondre le métal.

- Four à réverbère :Chauffe et fait fondre le métal en réfléchissant la chaleur.

Équipement de coulée et de refroidissement

L’équipement de coulée est chargé de verser le métal en fusion dans le moule, tandis que l’équipement de refroidissement est responsable de l’accélération du processus de refroidissement et de solidification de la coulée.

Équipement de coulée :y compris les sacs verseurs, les tuyaux verseurs, etc. Le sac verseur est utilisé pour contenir le métal en fusion et contrôler la vitesse et le débit de coulée ; Le tuyau de coulée est chargé d’introduire le métal fondu du sac verseur dans le moule.

Équipement de refroidissement :y compris les ventilateurs de refroidissement, les systèmes d’eau de refroidissement, etc. Ils accélèrent le processus de refroidissement des pièces moulées en réduisant la température autour du moule de coulée, améliorant ainsi l’efficacité de la production et la qualité des pièces moulées.

Outils de finition et de nettoyage

Les outils de finition et de nettoyage sont des équipements de post-traitement indispensables dans le processus de coulée des métaux. Ils sont utilisés pour améliorer leQualité de surface et précision dimensionnelle des pièces moulées.

- Outils d’ébavurage :tels que meuleuse à meules, polisseuse magnétique, etc. Ces dispositifs éliminent les bavures et les impuretés de la surface des pièces moulées par des méthodes physiques ou chimiques pour améliorer la finition de surface des pièces moulées.

- Équipement de polissage :tels que la polisseuse à bande abrasive, la machine à polir la surface, etc. Ils polissent la surface de la pièce moulée par rotation ou friction pour obtenir la qualité de surface et la brillance requises.

- Autres outils de nettoyage :tels que les produits de nettoyage, les machines de sablage, etc. Ces outils sont utilisés pour éliminer l’huile, les oxydes et autres impuretés à la surface des pièces moulées afin d’assurer la propreté et la qualité des pièces moulées.

Foire aux questions

1. Quels outils sont nécessaires pour la coulée de métal ?

Une variété d’outils sont nécessaires dans le processus de coulée de métaux, et chacun de ces outils remplit des fonctions différentes pour assurer le bon déroulement du processus de coulée et la qualité des pièces moulées. Les outils de coulée de métaux courants comprennent principalement la fonderie de sable : utilisé pour retourner le moule en sable afin que la coulée puisse être traitée tout au long du processus de coulée. Pinces à moules : Utilisé pour maintenir des moules ou des pièces moulées pour l’usinage et le mouvement tout au long du processus de coulée. Grattoir de porte : utilisé pour nettoyer la porte et s’assurer que le métal en fusion est versé dans le moule en douceur. Duromètre : utilisé pour tester la dureté des pièces moulées afin de déterminer si leur qualité est conforme aux normes. Rectifieuse : utilisée pour modifier la surface des pièces moulées et couper les pièces moulées afin d’éliminer les mauvaises surfaces et les coupures etAméliorer la qualité de surface des pièces moulées. En outre, il existe des meuleuses d’angle pneumatiques, des grattoirs, des perceuses électriques, des meuleuses, des marteaux électriques, etc.

2.Quels sont les matériaux les plus couramment utilisés dans la coulée de métaux ?

Les matériaux les plus couramment utilisés dans la coulée des métaux comprennent le fer, l’aluminium, le cuivre, le zinc et d’autres métaux et leurs alliages. Chacun de ces matériaux a ses propres caractéristiques uniques et ses scénarios applicables. Par exemple, le fer : a une bonne coulabilité et des propriétés mécaniques et est largement utilisé dans divers domaines. Aluminium : a un point de fusion bas et une bonne résistance à la corrosion, adapté à la fabrication de pièces moulées légères et à haute résistance. Cuivre : a une excellente conductivité thermique et électrique et est souvent utilisé dans la fabrication d’appareils électriques et de composants thermiques. Zinc : a un point de fusion bas et une bonne fluidité, adapté à la fabrication de pièces moulées aux formes complexes.

3.Comment choisir le bon matériau pour mon projet de moulage ?

Choisir le bon matériau pour un projet de moulage est un processus complexeCela nécessite la prise en compte de plusieurs facteurs pour s’assurer que le matériau sélectionné répondra aux besoins du projet. Tout d’abord, il est nécessaire de clarifier l’utilisation spécifique, l’environnement de travail, les conditions de contrainte, etc. de la coulée pour déterminer les exigences de performance requises. En fonction des besoins du projet, sélectionnez des matériaux ayant des propriétés physiques (telles que la densité, la conductivité thermique, le coefficient de dilatation linéaire, etc.), des propriétés chimiques (telles que la résistance à la corrosion, la résistance à l’oxydation, etc.) et des propriétés mécaniques (telles que la résistance, la dureté, la ténacité, etc.) Matériel. Tenez compte de la fluidité de coulée, du retrait, de la tendance à la ségrégation et d’autres propriétés du processus du matériau pour assurer le bon déroulement du processus de coulée et la qualité des pièces moulées. Y compris le prix du matériau, le coût de traitement, la durée de vie, etc., pour s’assurer que le matériau sélectionné répond non seulement aux exigences de performance, mais a également une bonne rentabilité.

4.Quels sont les avantages de l’utilisation d’alliages dans la coulée ?

L’utilisation d’alliages dans la coulée présente de nombreux avantages par rapport aux métaux uniques, et ces avantages rendent les alliages largement utilisés dans le domaine de la fonderie. Le principal avantage est que l’alliage peut améliorer ses propriétés physiques, chimiques et mécaniques en ajustant sa composition, telles que l’amélioration de la résistance, de la dureté, de la résistance à l’usure, de la résistance à la corrosion, etc. Les alliages ont généralement une meilleure fluidité, ce qui permet de réduire les défauts de coulée et d’améliorer la précision dimensionnelle et la qualité de surface des pièces moulées. Grâce à l’alliage, des matériaux d’alliage aux propriétés spécifiques peuvent être développés pour répondre aux besoins de différents domaines et d’utilisations spécifiques. Dans certains cas, l’utilisation d’alliages peut réduire les coûts globaux en réduisant les coûts de traitement, en améliorant l’utilisation des matériaux ou en prolongeant la durée de vie.

Résumé

Les matériaux de coulée courants comprennent principalement l’alliage d’aluminium, l’alliage de zinc, la fonte, l’alliage de cuivre, l’alliage de magnésium, etc.Chaque matériau a ses propres caractéristiques et son propre champ d’application. Lors de la sélection des matériaux de coulée, vous devez tenir compte de manière exhaustive de la forme, de la taille et des exigences de performance de la pièce moulée. coûts de production et d’autres facteurs pour garantir que la qualité et la performance desLes pièces moulées répondent aux exigences de conception.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.Longshengne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe de Longsheng

Cet article a été écrit par plusieurs contributeurs de Longsheng. Longsheng est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage du métal, et plus encore.