En tant que processus de moulage important, la coulée de métal est largement utilisée dans divers domaines de la fabrication. Pour s’assurer que les produits en métal coulé ont une bonne qualité et de bonnes performances, les concepteurs et les ingénieurs doivent prendre en compte un certain nombre de facteurs clés au cours du processus de coulée du métal. Cet article exploreraPrincipales considérations de conception et d’ingénierie dans la coulée de métaux.

Qu’est-ce que la coulée de métal ?

La coulée de métal est un processus de fabricationqui consiste à verser du métal en fusion dans des moules pour créer des pièces métalliques en 3D. Le moule contient des cavités de la géométrie souhaitée et le métal en fusion refroidit pour former la pièce solidifiée.

Le mot « coulée » fait également référence à des pièces fabriquées par un procédé de coulée, qui remonte à 6 000 ans. Historiquement, les procédés de moulage ont été utilisés pour créer des pièces complexes et de grande taille qui seraient difficiles ou coûteuses à créer en utilisant d’autres procédés de fabrication.

La coulée est le premier choix pour les géométries complexesparce qu’il est plus rentable et que le processus est plus simple que, par exemple,Usinage CNC.Mais le moulage est également largement utilisé pour les formes les plus simples en raison de son délai d’exécution rapide et de ses grandes capacités de production. Aujourd’hui, l’utilisation de produits coulés est si répandue que, quel que soit l’environnement dans lequel vous vous trouvez, vous ne pouvez pas éviter d’utiliser des produits coulés. Parmi les exemples de produits en métal coulé, citons les blocs moteurs, les bouches d’incendie, les moteurs électriques, les outils, les feux de circulation, les regards, les tuyaux, les vannes et divers raccords.

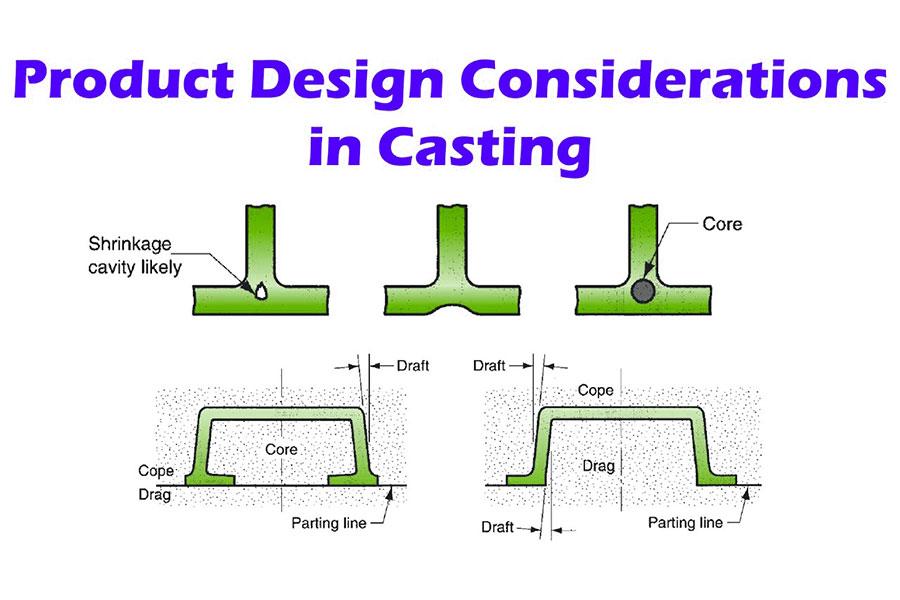

Quelles sont les principales considérations de conception pour la coulée de métal ?

La conception de la coulée de métal est un processus complexe et délicatimpliquant la prise en compte de plusieurs facteurs clés. Comprendre ces considérations peut aider les clients à sélectionner le meilleur processus de coulée de métal pour leur application spécifique. Il est important de noter que la conception de la coulée de métal n’est qu’un élément à prendre en compte lors de la sélection d’un processus de coulée de métal et doit être équilibrée avec d’autres facteurs pour répondre aux besoins du client.

1. Forme de coulée de métal

Le premier facteur pris en compte dans l’arrêtLa conception de la coulée de métal est la forme. Si la pièce est généralement ronde (c’est-à-dire un anneau, un manchon ou un tube), la coulée centrifuge peut être un procédé de coulée de métal approprié. Si la pièce n’est pas ronde et présente des géométries complexes telles que des canaux internes ou des nervures, alors le moulage à la cire perdue ouMoulage au sableest le plus approprié. Les autres considérations de conception se concentrent sur le choix deMoulage à la cire perdueou moulage au sable.

2. Dimensions de coulée de métal

Les moulages au sable sont disponibles dans une gamme de tailles beaucoup plus large que les moulages de précision. Si la pièce moulée pèse moins de 1 200 livres, le client doit tenir compte du niveau de détail et de la géométrie globale lorsqu’il décide entre les pièces moulées à la cire perdue et les pièces moulées au sable. La qualité de la coulée est prise en charge par un logiciel de modélisation de solidification. Le logiciel simule l’écoulement du métal en fusion dans le moule et analyse la solidification prévue au fur et à mesure que le moule refroidit. Le modèle prend en charge la conception du moule pour s’assurer que les pièces répondent aux exigences.

3. Tolérance dimensionnelle

La tolérance dimensionnelle fait référence à l’écart admissible d’une pièce moulée par rapport aux dimensions requises. Manière généraleLe moulage à la cire perdue a des tolérances plus serrées que les autres méthodes de coulée de métal(par exemple, +/- 0,010 pouce pour le premier pouce, +/- 0,004 pouce pour chaque pouce suivant), même avec des détails fins et à l’intérieur Il en va de même pour les composants du canal. Bien que le moulage au sable ne puisse généralement pas atteindre les tolérances dimensionnelles du moulage à la cire perdue, il peut fournir des géométries et des détails complexes à des dimensions globales plus grandes.

4. Traitement de surface

La finition de surface fait référence à la texture externe d’une pièce après la coulée du métal, mesuré en racine carrée moyenne (RMS). L’état de surface brut du moulage à la cire perdue est généralement plus fin (60 à 200 RMS) que celui du moulage au sable (250 RMS ou plus). Cela réduit souvent le besoin d’usinage (voir ci-dessous). Le moulage au sable peut être usiné pour obtenir une finition de surface plus fine, mais cela entraîne des coûts et des délais supplémentaires. Si une finition de surface fine n’est pas requise,Le moulage au sable peut fournir des géométries complexeset des détails à un coût global qui est généralement inférieur à celui du moulage à la cire perdue.

5. Exigences de traitement

Conceptions de coulée de métaldoit prendre en compte la quantité de métal retirée de la coulée lors de l’usinage pour obtenir la forme et les caractéristiques souhaitées. L’usinage peut augmenter considérablement les coûts et les délais de livraison. Presque tous les composants produits par Longsheng subissent un certain degré d’usinage par Longsheng ou le client après l’expédition.

Quels matériaux sont utilisés dans la coulée des métaux ?

Une grande variété deLes matériaux sont utilisés dans la coulée des métaux, chacun d’entre eux étant largement utilisé dans différents domaines industriels en raison de ses propriétés physiques et chimiques uniques. Voici quelques-uns des principaux matériaux de coulée de métaux :

Fonte

La fonte est un alliage fer-carbone dont la teneur en carbone est supérieure à 2,1 %. Il a une excellente coulée, une résistance à l’usure, une absorption des chocs et d’autres caractéristiques. Il existe de nombreux types de fonte, généralement divisés en fonte blanche, fonte grise, fonte malléable, fonte ductile, etc. La fonte grise a trois structures : ferrite + graphite, ferrite + graphite + perlite et perlite + graphite. Il convient à la fabrication de pièces qui supportent des charges statiques. La fonte malléable est une fonte à haute résistance obtenue à partir de fonte blanche après recuit de graphitisation à long terme. Il convient à la fabrication de pièces qui supportent des charges d’impact. La fonte ductile est obtenue en ajoutant des agents sphéroïdisants et des inoculants pour sphéroïder le graphite. Sa résistance, sa plasticité et sa ténacité sont supérieures à celles des autres fontes, et elle convient à la fabrication de pièces complexes qui supportent des charges plus élevées.

Alliage d’aluminium

Les alliages d’aluminium sont largement utilisés en raison de leur faible densité, de leur haute résistance, de leur bonne résistance à la corrosion et de leurs excellentes propriétés de coulée.L’alliage d’aluminium a de bonnes performances de coulée et une grande fluidité. Il peut mouler sous pression des pièces de précision avec des formes complexes et des parois minces, et la surface des pièces moulées est lisse. De plus, les alliages d’aluminium peuvent également subir une variété de traitements de surface, tels que la galvanoplastie, la pulvérisation, etc. Les alliages d’aluminium coulé courants comprennent ZL101, ZL102, etc. Ils conviennent au moulage de pièces de formes complexes et de charge moyenne, ainsi qu’aux pièces nécessitant une étanchéité à l’air élevée, une résistance à la corrosion et de bonnes performances de soudage.

Alliage de zinc

L’alliage de zinc est un alliage à base de zinc avec l’ajout d’autres éléments. Il a de bonnes propriétés de coulée et des propriétés mécaniques. L’alliage de zinc a une grande densité spécifique, un point de fusion bas et est facile à couler. Dans le même temps, les pièces moulées en alliage de zinc ont une surface lisse et peuvent être traitées dans une variété de surfaces. Cependant, l’alliage de zinc a une faible résistance à la corrosion. Lorsque les éléments d’impuretés dans la composition de l’alliage dépassent la norme, cela provoque le vieillissement et la déformation de la coulée. De plus, les pièces moulées sous pression en alliage de zinc ne conviennent pas à une utilisation dans des environnements de travail à haute et basse température (inférieure à 0°C). Les alliages de zinc courants comprennent le Zamak3, le Zamak5, etc., qui conviennent aux pièces moulées avec de faibles exigences de résistance mécanique et aux pièces moulées avec certaines exigences de résistance mécanique.

Alliage de magnésium

L’alliage de magnésium présente les caractéristiques d’une faible densité, d’une bonne résistance spécifique et d’une bonne rigidité, de bonnes performances d’amortissement des vibrations et d’une forte capacité de blindage contre les interférences électromagnétiques. L’alliage de magnésium a des performances de coulée relativement médiocres, une faible fluidité et une plus grande tendance à se fissurer et à rétrécir. Cependant, les alliages de magnésium sont largement utilisés dans l’automobile, l’aérospatiale, l’électronique et d’autres domaines, car ils peuvent améliorer considérablement l’économie de carburant, réduire les émissions de gaz d’échappement et réduire le poids des produits. Les alliages de magnésium coulés courants comprennent AZ91D, AM60B, etc., qui conviennent à la fabrication de pièces automobiles, de pièces aérospatiales, etc.

Alliage de cuivre

L’alliage de cuivre présente les caractéristiques d’une bonne conductivité électrique, d’une conductivité thermique, d’une résistance à la corrosion et d’un faible coefficient de frottement. Les alliages de cuivre ont d’excellentes propriétés de coulée et peuvent être transformés en pièces moulées aux formes complexes. Les alliages de cuivre sont largement utilisés dans l’industrie électronique, l’industrie des machines, l’industrie aérospatiale, l’industrie chimique et d’autres domaines. Par exemple, dans l’industrie électronique, les alliages de cuivre sont souvent utilisés pour fabriquer des composants électroniques ; Dans l’industrie des machines, les alliages de cuivre sont souvent utilisés pour fabriquer des pièces mécaniques qui nécessitent une résistance élevée à l’usure et à la corrosion ; dans l’industrie aérospatiale, les alliages de cuivre sont souvent utilisés pour fabriquer des pièces à haute résistance et ténacité. Les alliages de cuivre coulé courants comprennent le laiton, le bronze, etc. Le tableau ci-dessous résume et compare lesAvantages et inconvénients des matériaux de coulée de métaux courants.

|

Matériau coulé |

Avantages |

Inconvénients |

|

Alliages d’aluminium |

Léger; stabilité dimensionnelle élevée ; facile à lancer ; bonne résistance à la corrosion ; conductivité thermique et électrique élevée ; Conserve sa résistance à haute température. |

Nécessite l’utilisation de machines à chambre froide. |

|

Alliages de zinc |

Le plus facile à lancer ; ductilité élevée ; excellente douceur de surface ; résistance élevée aux chocs ; facilement plaqué ; économique pour les petites pièces ; Favorise une longue durée de vie de la matrice grâce au faible point de fusion. |

Nécessite un revêtement pour résister à la corrosion ; haute densité. |

|

Fonte |

Prix bas, bonne résistance à l’usure, forte résistance à la compression |

Pores faciles à produire, cassants |

|

Alliages de magnésium |

Le plus facile à usiner après le moulage ; excellent rapport résistance/poids ; le plus léger ; utiliser des machines à chambre chaude et froide. |

Rapidement oxydé. |

|

Alliages de cuivre |

Dureté élevée ; propriétés mécaniques élevées ; haute résistance à la corrosion et à l’usure ; haute stabilité dimensionnelle. |

Coût élevé ; faible durée de vie de la matrice ; nécessite l’utilisation de machines à chambre froide. |

Quels sont les principaux défis d’ingénierie dans le domaine de la coulée de métaux ?

En tant que technologie importante de traitement des matériaux,La coulée de métal joue un rôle essentiel dans la production industrielle. Cependant, il existe également des défis d’ingénierie clés rencontrés au cours du processus de coulée des métaux.

- Amélioration de la qualité et des performances de coulée :Avec le développement de l’industrie moderne, les exigences de qualité et de performance des pièces moulées augmentent de jour en jour. Les pièces moulées doivent avoir une résistance, une ténacité, une résistance à l’usure et une résistance à la corrosion plus élevées pour répondre aux besoins de diverses conditions de travail complexes. Pour améliorer la qualité des pièces moulées, il est nécessaire de partir de nombreux aspects tels que la sélection des matières premières, l’optimisation du processus de fusion, la conception et la fabrication des moules, et le contrôle précis des paramètres de coulée.

- Contrôle et prévention des défauts de coulée :Les défauts courants dans le processus de coulée comprennent la porosité, les inclusions, les trous de retrait, les fissures, etc., qui peuvent sérieusement affecter les performances et la durée de vie des pièces moulées. Afin de contrôler et de prévenir les défauts de coulée, il est nécessaire d’étudier l’écoulement, le comportement de solidification et le mécanisme de formation des défauts du métal en fusion dans le processus de coulée, et de prendre les mesures de processus correspondantes pour l’améliorer.

- Complexité et diversité des procédés de coulée :Il existe de nombreux types de procédés de coulée, notamment le moulage au sable, le moulage continu, le moulage à la cire perdue, le moulage sous pression, le moulage à basse pression, le moulage par centrifugation et d’autres méthodes. Chaque méthode a son champ d’application spécifique et ses avantages et inconvénients. Face à des exigences de coulée complexes et à des formes de coulée diverses, il est difficile de choisir le procédé de coulée approprié et d’optimiser ses paramètres.

- Intelligence et automatisation du processus de coulée :Avec le développement de la technologie de fabrication intelligente, l’industrie de la fonderie réalise également progressivement une production intelligente et automatisée. Cependant, en raison de la complexité et de la diversité du processus de coulée, il est encore difficile d’obtenir une production entièrement intelligente et automatisée. Il est nécessaire de renforcer les capacités de collecte, d’analyse et de traitement des données du processus de coulée, et de développer des systèmes de contrôle intelligents et des équipements de production automatisés pour améliorer l’efficacité de la production et la qualité du produit.

- Protection de l’environnement et développement durable :Dans le processus de coulée des métaux, une grande quantité de gaz résiduaires, d’eaux usées et de déchets solides sera générée, ce qui causera une grave pollution à l’environnement. Afin de parvenir à la protection de l’environnement et au développement durable, il est nécessaire de prendre des mesures efficaces de protection de l’environnement et des technologies d’économie d’énergie et de réduction des émissions pour réduire la consommation d’énergie et les émissions polluantes dans le processus de coulée. Dans le même temps, il est également nécessaire de développer des matériaux et des processus de coulée écologiques pour promouvoir la transformation verte de l’industrie de la fonderie.

Foire aux questions

1.Quelles sont les principales considérations de conception pour la coulée de métal ?

Considérations clés en matière de conception pour la coulée de métalSélection de l’alliage : Sélectionnez le matériau d’alliage approprié en fonction de l’environnement d’utilisation et des exigences de performance de la pièce moulée. Structure de coulée : Concevez une structure de coulée raisonnable pour éviter les formes complexes et les changements inutiles d’épaisseur de paroi afin de réduire les défauts de coulée et d’améliorer l’efficacité de la production. Conception du système de porte : Un système de porte correctement conçu garantit que le métal en fusion peut remplir la cavité du moule en douceur et rapidement, et est propice à l’alimentation et à l’épuisement des pièces moulées. Conception du système de refroidissement : Selon la forme et la taille de la pièce moulée, concevez un système de refroidissement approprié pour contrôler la vitesse de refroidissement et le gradient de température de la coulée afin d’éviter les défauts tels que les fissures thermiques et la déformation.

2. Comment l’épaisseur de la paroi affecte-t-elle la conception de la coulée ?

Plus l’épaisseur de la paroi est grande, plus la vitesse de refroidissement interne de la pièce moulée est lente, ce qui peut facilement entraîner des défauts tels que des structures internes grossières, une porosité de retrait et des cavités de retrait. Une épaisseur de paroi excessive peut facilement produire une contrainte résiduelle importante pendant le processus de refroidissement, entraînant une déformation ou une fissuration de la pièce moulée. Une épaisseur de paroi excessive augmentera la difficulté et le coût de l’usinage. Une épaisseur de paroi excessive augmentera également la consommation de matériaux et d’énergie, prolongera le cycle de production et augmentera les coûts de production. Par conséquent, lors de la conception de l’épaisseur de paroi des pièces moulées, il est nécessaire de prendre en compte de manière exhaustive la structure, les exigences de performance et la difficulté de traitement des pièces moulées pour assurer une qualité stable et fiable des pièces moulées et réduire les coûts de production.

3. Quels sont les défauts courants dans la coulée de métal et comment la conception peut-elle les prévenir ?

Défauts courants dans la coulée des métauxcomprennent les pores, les cavités de retrait, la porosité de retrait, les trous de laitier, les fissures, la fermeture à froid, le collage de sable, etc. Pour remédier à ces défauts, les mesures préventives suivantes peuvent être prises : Porosité : Contrôlez la teneur en gaz du métal en fusion, augmentez la température de coulée et l’efficacité de l’échappement, et empêchez l’évacuation du gaz dans la cavité. Retrait et porosité : Concevez raisonnablement le système de coulée et le système de refroidissement pour assurer un refroidissement uniforme de toutes les pièces de la pièce moulée et éviter la surchauffe et le sous-refroidissement locaux. Trou de laitier : Contrôlez strictement les matières premières et le processus de fusion pour empêcher les impuretés de pénétrer dans le métal en fusion. Fissures : Concevez raisonnablement la structure de coulée pour éviter la concentration des contraintes ; Contrôlez la température de coulée et la vitesse de refroidissement pour éviter l’apparition de fissures chaudes et de fissures froides. Arrêt à froid : Augmentez la température de coulée et la fluidité du métal en fusion pour vous assurer que le métal en fusion peut remplir la cavité du moule en douceur et rapidement. Collage de sable : améliore la résistance au feu et la stabilité chimique du moule, contrôle de la température de chauffage et du degré d’oxydation de l’alliage.

4.Pourquoi la conception du moule est-elle cruciale pour les produits moulés de haute qualité ?

La conception du moule est cruciale pour les produits de coulée de haute qualité, ce qui se reflète principalement dans les éléments suivants : Le moule est un outil clé pour former la forme et la taille des pièces moulées pendant le processus de coulée. La précision de conception et la qualité de fabrication du moule affectent directement la forme et la précision dimensionnelle de la pièce moulée.

La conception et la qualité de fabrication du moule sont également liées aux performances, à la résistance et à la résistance à l’usure de la pièce moulée. D’excellents moules peuvent garantir que les pièces moulées maintiennent des performances stables dans des environnements de travail complexes et changeants. Une conception raisonnable du moule peut réduire les défauts de coulée et améliorer la qualité et le taux de qualification des pièces moulées, réduisant ainsi les coûts de production et améliorant l’efficacité de la production. Avec la transformation et la mise à niveau de l’industrie manufacturière et l’avancement continu de la technologie, la conception de moules et la technologie de fabrication innovent également constamment. Une excellente conception de moule peut promouvoir le développement et le progrès continus de l’industrie de la fonderie.

Résumé

Pendant le processus de coulée du métal, les concepteurs et les ingénieurs doivent prendre en compte de manière exhaustive plusieurs facteurs clés tels que la forme de la pièce moulée en métal, la taille de la pièce moulée en métal, les tolérances dimensionnelles, le traitement de surface et les exigences de traitement. Cependant, dans le processus de coulée des métaux, nous sommes également confrontés à l’amélioration de la qualité et des performances de la coulée, au contrôle et à la prévention des défauts de coulée, à la complexité et à la diversité des processus de coulée, à l’intelligence et à l’automatisation du processus de coulée, à la protection de l’environnement et au développement durable. Défis d’ingénierie. Grâce à une conception scientifique et raisonnable et à un contrôle strict du processus, nous pouvons garantir que les produits en métal moulé ont une bonne qualité et de bonnes performances et répondent à divers besoins d’utilisation.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.Longshengne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe de Longsheng

Cet article a été écrit par plusieurs contributeurs de Longsheng. Longsheng est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage du métal, et plus encore.