La coulée de métal est un processus dans lequel le métal est fondu dans un liquide qui répond à certaines exigences, versé dans un moule, puis refroidi, solidifié et nettoyé pour obtenir une coulée avec une forme, une taille et des performances prédéterminées. En tant que l’un des processus de base de l’industrie moderne de la fabrication de machines, ce processus a une longue histoire et de nombreuses applications. Avec le développement continu de la science et de la technologie, les procédés de coulée de métaux ont progressivement développé différents types en fonction de différents besoins. Cet article vise à explorer en profondeur les différents types de moulage des métaux, à révéler les principes du processus, les caractéristiques techniques et les scénarios applicables qui les sous-tendent, et à ouvrir une porte aux mystères du formage des métaux pour les lecteurs.

Qu’est-ce que la coulée de métal ?

La coulée de métal est un processus de fabricationqui consiste à verser du métal en fusion dans des moules pour créer des pièces métalliques en 3D. Le moule contient des cavités de la géométrie souhaitée et le métal en fusion refroidit pour former la pièce solidifiée.

Le mot « coulée » fait également référence à des pièces fabriquées par un procédé de coulée, qui remonte à 6 000 ans. Historiquement, les procédés de moulage ont été utilisés pour créer des pièces complexes et de grande taille qui seraient difficiles ou coûteuses à créer en utilisant d’autres procédés de fabrication.

La coulée est le premier choix pour les géométries complexesparce qu’il est plus rentable et que le processus est plus simple que, par exemple,Usinage CNC.Mais le moulage est également largement utilisé pour les formes les plus simples en raison de son délai d’exécution rapide et de ses grandes capacités de production. Aujourd’hui, l’utilisation de produits coulés est si répandue que, quel que soit l’environnement dans lequel vous vous trouvez, vous ne pouvez pas éviter d’utiliser des produits coulés. Parmi les exemples de produits en métal coulé, citons les blocs moteurs, les bouches d’incendie, les moteurs électriques, les outils, les feux de circulation, les regards, les tuyaux, les vannes et divers raccords.

Quels sont les principaux types de moulage de métaux ?

Les principaux types de coulée de métaux comprennent le moulage au sable, le moulage sous pression, le moulage à la cire perdue, le moulage continu, le moulage en mousse perdue, le moulage en coquille, le moulage sous pression, le moulage sous vide, le moulage par gravité, le moulage à haute pression, le moulage à basse pression et le moulage par centrifugation. Ensuite, apprenons-en plus sur ces types de coulée :

1. Moulage au sable

Le moulage au sable est un procédé de coulée universel qui peut être utilisé pour couler n’importe quel alliage métallique, qu’ils soient ferreux ou non ferreux. Il est largement utilisé dans la production de masse dans les unités industrielles telles que les pièces de moulage de métaux automobiles telles que les blocs moteurs, les culasses, les vilebrequins, etc.

Le processus utilise des moules fabriqués à partir de matériaux à base de silicium, tels que du sable naturellement lié ou du sable synthétique, pour créer une surface de moule lisse. La surface du moule comporte deux parties, le moule supérieur (partie supérieure) et le moule inférieur (partie inférieure). Une tasse verseuse est utilisée pour verser le métal en fusion dans le moule, où il se solidifie pour former la forme finale. Enfin, l’excédent de métal est coupé pour compléter le produit final de coulée de métal.

Avantages et inconvénients du moulage au sable :

| Avantages | Contre |

| Rentable pour les petits lots: Il est idéal pour la production de volumes faibles à moyens car il est relativement bon marché par rapport aux autres types de coulée. | Précision dimensionnelle inférieure: Les pièces ont une précision dimensionnelle inférieure et une finition de surface plus rugueuse que les autres types de coulée. Cela nécessite souvent un usinage supplémentaire. |

| Option de conception flexible :Peut produire une variété de formes et de tailles, des très petites pièces aux grands composants. | Plus grand gaspillage de matériaux :Parce que les moules en sable ne peuvent pas être réutilisés, ils entraînent un gaspillage de matériau plus élevé par rapport aux autres méthodes de coulée. |

| Polyvalence des matériaux: Moule presque tous les alliages métalliques. | Risques de porosité: Les pièces moulées présentent un risque plus élevé de porosité, ce qui peut avoir un impact sur les propriétés mécaniques. |

| Configuration et équipement faciles: Ne nécessite pas autant d’équipement et est moins coûteux que les autres techniques de coulée, ce qui la rend plus accessible aux opérations à petite échelle. | Exigences de post-traitement: Peut nécessiter une finition approfondie, telle que le meulage et l’usinage pour obtenir la finition souhaitée. |

| Pièces moulées idéales pour les grandes pièces: Particulièrement adapté pour créer de grandes pièces qui seraient difficiles ou coûteuses à produire avec d’autres méthodes de coulée. | Allongement du temps de cycle :Le cycle de production peut être prolongé si le processus est plus lent, notamment dans la préparation et le séchage des moules. |

Application:Largement utilisé dans l’automobile, les machines, la construction navale, la construction et d’autres domaines industriels pour produire diverses pièces moulées à grande échelle et de forme complexe.

2. Le casting

Alors que le moulage au sable peut faire fondre des alliages avec des points de fusion plus élevés, vous pouvez utiliser le moulage sous pression pour façonner des métaux avec des points de fusion plus bas. Après avoir changé le matériau d’un liquide solide à un liquide fondu chaud, vous pouvez l’injecter dans un moule moulé sous pression à longue durée de vie en acier trempé. Ces outils sont constitués d’une cavité, d’un noyau et parfois d’un insert. Contrairement au moulage par injection plastique, l’usinage des caractéristiques latérales après le moulage est parfois plus réalisable que l’utilisation d’actions latérales. Le moulage sous pression remonte au 19ème siècle.

Depuis son émergence dans le monde manufacturier, deux types de programmes ont été développés pour votre usage. Le premier est une chambre chaude, qui comporte un four intégré à l’intérieur de la machine pour faire fondre le matériau. Si vous utilisez le procédé de la chambre froide, la deuxième procédure, vous faites fondre le matériau dans un four séparé, puis vous déplacez le matériau fondu dans la chambre d’injection. Vous pouvez mettre en œuvre le moulage sous pression pour la production en grand volume de pièces aérospatiales et automobiles, ainsi que de jouets, de meubles et d’appareils électroniques. Le moulage sous pression est fourni par les services de base de Longsheng, et les devis peuvent être créés via le moteur de devis instantané.

Avantages et inconvénients du moulage sous pression :

| Avantages | Contre |

|---|---|

| Productivité élevée :Idéal pour les productions à grande échelle avec des temps de cycle courts. | Coût initial élevé :Les machines de moulage sous pression et les moules sont chers, ils ne sont donc pas économiques pour les petites séries. |

| Haute précision dimensionnelleProduit des pièces de haute précision et cohérentes, réduisant ou éliminant souvent le besoin d’usinage supplémentaire. | Options de matériaux limitées :Principalement pour les matériaux non ferreux comme l’aluminium, le magnésium et le zinc. En raison de leurs points de fusion élevés, les métaux ferreux sont moins utilisés. |

| Bonne finition de surface :La plupart des pièces ont une surface lisse et arrondie qui peut ne nécessiter qu’une finition mineure. | Poches d’air et intégrité structurelle :Les pièces peuvent avoir de petites poches d’air (porosité) qui peuvent avoir un impact sur la finition de surface. |

| Conception de pièces complexes :Permet la création et la fabrication de formes complexes, de formes complexes et de détails complexes. | Le moulage sous pression est limité aux pièces avec des parois plus mincesBien que capable de produire des pièces aux formes complexes, il ne convient généralement pas aux pièces qui ont des parois très épaisses. |

| Processus automatisé :Peut réduire les coûts de main-d’œuvre, augmenter la cohérence et la répétabilité et peut être hautement automatisé. | Fatigue thermique sur les matrices :Le chauffage et le refroidissement répétés peuvent provoquer une fatigue thermique. Cela pourrait réduire la durée de vie des matrices. |

| Déchets minimaux :Utilisation efficace des matériaux, avec la possibilité de recycler les matériaux excédentaires ou les déchets. | Restrictions de taille :Convient le mieux aux composants de petite et moyenne taille. Les pièces plus grandes sont plus difficiles à fabriquer, ainsi que plus chères. |

Application:Principalement utilisé pour produire des pièces moulées en métaux non ferreux, telles que l’alliage d’aluminium, l’alliage de zinc, l’alliage de magnésium, etc., qui sont largement utilisées dans l’automobile, l’électronique, les communications, les équipements médicaux et d’autres domaines.

3. Moulage à la cire perdue

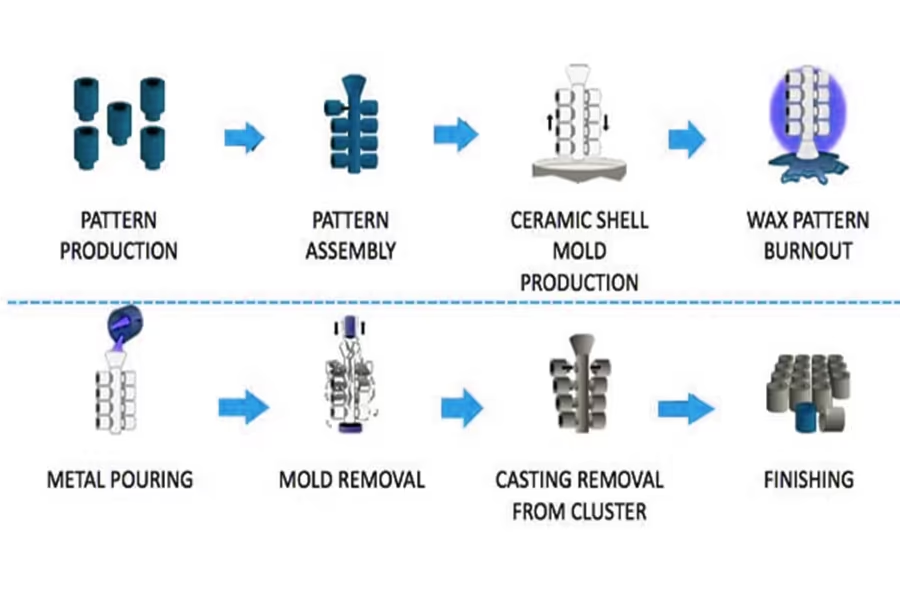

Moulage à la cire perdue, également connu sous le nom de moulage à la cire perdue, utilise un motif en cire jetable recouvert d’un matériau céramique qui se solidifie dans la forme de la pièce moulée. La première étape de ce processus de moulage consiste à créer un motif en cire, généralement en cire ou en plastique. Parce que le processus nécessite des mesures précises, de multiples essais et erreurs font du moulage de précision un processus de fabrication coûteux. La cire est versée dans le moule, soigneusement retirée, puis recouverte d’un adhésif ou d’un matériau réfractaire pour former une coquille épaisse. De plus, plusieurs modèles sont assemblés sur la porte principale. Une fois la coquille durcie, le modèle est retourné et chauffé au four pour enlever la cire. Le métal fondu est versé dans la coquille restante et se solidifie dans la forme du moule en cire. De plus, la coque réfractaire est brisée pour révéler la pièce moulée finie. Ce procédé de coulée est couramment utilisé pour fabriquer des composants de production d’énergie, automobiles et aérospatiaux.

Avantages et inconvénients du moulage à la cire perdue :

| Avantages | Contre |

| Haute précision et exactitude :La production de pièces avec une excellente qualité de finition de surface et une précision dimensionnelle réduit le besoin d’opérations d’usinage secondaires | Coût plus élevé: En raison des coûts de matériaux et de main-d’œuvre impliqués dans la création de motifs en cire et de moules en céramique, le moulage à la cire perdue coûte plus cher que les autres types de coulée. |

| Géométrie complexe: Permet de créer des pièces avec des détails complexes et des géométries complexes qui pourraient autrement être difficiles ou impossibles en utilisant d’autres méthodes de coulée. | Délai de livraison plus long: Comme ce processus comporte plusieurs étapes, son délai de livraison peut s’allonger de manière plus significative par rapport à d’autres procédés de coulée. |

| Options de matériaux polyvalentes: Idéal pour la production de divers métaux et alliages haute performance, tels que la coulée d’acier inoxydable, d’autres coulées d’acier et la coulée d’alliages à base de nickel. | Limites de taille: Cette technique a tendance à mieux fonctionner avec des pièces plus petites ; Les composants plus volumineux peuvent s’avérer difficiles et coûteux lorsqu’ils sont fabriqués à l’aide de cette méthode. |

| Finition de surface lisse: Les finitions lisses nécessitent une finition de surface minimale, ce qui permet d’économiser du temps et de l’argent en post-traitement. | Création de motifs en cire: Chaque moulage nécessite son propre motif en cire, ce qui ajoute du temps et de l’argent. |

| Réduction des déchets de matériaux: En raison de sa précision, ce processus garantit un gaspillage de matériau minimal, ce qui le rend plus respectueux de l’environnement. | Capacité limitée: Plus adapté aux petites et moyennes séries. |

Application:Convient pour la production de petites pièces aux formes complexes, aux exigences de précision élevées et difficiles à usiner, telles que les aubes de moteurs à turbine, les composants de dispositifs médicaux, etc.

4. Coulée centrifuge

La coulée centrifuge, également connue sous le nom de coulée par centrifugation, est un processus qui utilise la force centrifuge pour fabriquer industriellement des pièces cylindriques. Ce type de coulée de métal utilise un moule rotatif préchauffé dans lequel le métal en fusion est versé. La force centrifuge aide à disperser le métal en fusion à l’intérieur du moule à haute pression.

Il existe trois types de coulée centrifuge : le processus de coulée centrifuge véritable, le processus de coulée semi-centrifuge et le processus de coulée centrifuge verticale. La coulée semi-centrifuge diffère de la coulée centrifuge véritable en ce qu’elle utilise une porte pour remplir complètement le moule. Cependant, dans la véritable coulée centrifuge, le métal en fusion colle aux côtés en raison de la rotation continue. En revanche, la coulée centrifuge verticale, comme son nom l’indique, utilise le moulage directionnel, suivant le même processus que la véritable coulée centrifuge.

En règle générale, la coulée centrifuge produit une forme rotative qui ressemble à un cylindre. Surtout les pièces telles que les roulements, les disques d’embrayage, les segments de piston et les chemises de cylindre. De plus, le versement de métal au centre du moule permet de réduire les défauts tels que la porosité, le retrait et les poches d’air. Cependant, il ne fonctionne pas avec tous les types d’alliages métalliques.

Avantages et inconvénients de la coulée centrifuge :

| Avantages | Contre |

|---|---|

| Haute pureté du matériau :Les forces centrifuges entraînent les impuretés vers la surface intérieure des pièces moulées, ce qui permet d’obtenir des pièces moulées de plus grande pureté qui présentent moins de défauts. | Complexité de forme limitée :Idéal pour les formes cylindriques. En comparaison, les géométries complexes peuvent être difficiles à réaliser avec d’autres méthodes de coulée. |

| Bonnes propriétés mécaniques :Les pièces moulées à haute densité ont des propriétés mécaniques supérieures. | Limites de taille :Plus efficace pour les pièces de petite et moyenne taille. Les grandes pièces moulées sont plus difficiles et plus coûteuses. |

| Réduction des opérations secondaires :Nécessite moins d’usinage et de finition que les autres méthodes car la finition de surface et la précision des dimensions sont généralement bonnes. | Coût de l’équipement :Le besoin de machines de coulée centrifuge spécialisées peut entraîner des coûts d’investissement initiaux plus élevés. |

| Utilisation économe en matériaux :Cette méthode est économe en matériaux car elle permet un contrôle précis de l’épaisseur de la pièce moulée. | Compétences opérationnelles requises :Cela nécessite des opérateurs qualifiés pour contrôler la vitesse et la température avec précision, ce qui ajoute à la complexité opérationnelle. |

| Polyvalence des matériaux :Peut travailler avec une variété de métaux et d’alliages. Cela permet une plus grande flexibilité des matériaux. | Problèmes de sécurité :Les moules rotatifs à grande vitesse présentent des risques pour la sécurité et nécessitent un équipement de sécurité rigoureux. |

Application:Principalement utilisé pour produire des pièces moulées cylindriques, telles que des tuyaux en fonte, des chemises de cylindre, etc., largement utilisé dans la métallurgie, l’exploitation minière, le transport, les machines de drainage et d’irrigation, l’aviation, la défense nationale et les industries automobiles.

5. Coulée continue

La coulée continue est une méthode de coulée avancée. Son principe est de verser en continu du métal en fusion dans un moule métallique spécial appelé cristalliseur. Les pièces moulées solidifiées (croûtées) sont coulées en continu à partir de l’autre extrémité du cristalliseur. , puis tirez-le d’une extrémité pour obtenir un moulage de n’importe quelle longueur ou d’une longueur spécifique.

Avantages et inconvénients de la coulée continue :

| Avantages | Contre |

| Efficacité de production extrêmement élevée, utilisation élevée des métaux, structure de coulée uniforme et bonnes propriétés mécaniques. | Il ne peut produire que de longues pièces moulées avec une section transversale inchangée et son domaine d’application est limité. |

Application:Principalement utilisé pour produire de longues pièces moulées d’acier, de fer, d’alliage de cuivre, d’alliage d’aluminium, d’alliage de magnésium, etc. avec une forme de section transversale constante, telles que des lingots, des brames, des ébauches de barres, des tubes, etc.

6. Coulée de mousse perdue

Le moulage en mousse perdue est similaire au moulage de précision, sauf qu’il utilise de la mousse au lieu de la cire comme modèle. Une fois le modèle formé, il est recouvert de céramique réfractaire par trempage, enduction, pulvérisation ou brossage. Le métal en fusion est ensuite versé dans des moules pour former le produit souhaité.

| Avantages | Contre |

| Les pièces moulées sont de bonne qualité et à faible coût ; aucune limitation de matériau, adapté à toutes les tailles ; haute précision dimensionnelle, surface lisse ; Les défauts internes sont considérablement réduits et la structure est dense. | Le processus est relativement complexe et nécessite de l’équipement et des matériaux spécialisés. |

Application:Largement utilisé dans l’automobile, les machines, l’aérospatiale, la construction navale et d’autres domaines industriels pour produire des pièces moulées de diverses formes complexes.

7. Coulée de coquille

Le nom de coulée de coquilles fait référence à un processus qui consiste à couler une coquille de silice, de sable et de résine autour d’un motif métallique chauffé. Vous pouvez ensuite retirer la coquille et verser le métal en fusion dans la cavité. Vous vous demandez peut-être pourquoi le moulage en coquille est choisi plutôt que le moulage au sable, d’autant plus que le moulage en coquille est plus cher dans certains cas. Le moulage en coquille peut vous donner des dimensions de produit plus précises, des finitions plus belles et de plus grandes quantités tout en réduisant la main-d’œuvre.

| Avantages | Contre |

| Haute précision de coulée, finition de surface élevée, structure interne dense et efficacité de production élevée. | Le coût de production du type de coquille est élevé et la taille du moule est limitée. |

Application:Principalement utilisé pour produire des pièces métalliques de haute précision et à forte demande, telles que des aubes de turbine d’avion, des blocs de moteur et des culasses d’automobiles, etc.

8. Moulage sous pression

Il s’agit d’une méthode de solidification et d’écoulement formant du métal liquide ou semi-solide sous haute pression pour obtenir directement des pièces ou des ébauches. Il présente les avantages d’un taux d’utilisation élevé de métal liquide, d’un processus simplifié et d’une qualité stable. Il s’agit d’une technologie de formage des métaux économe en énergie avec des perspectives d’application potentielles.

| Avantages | Contre |

| La structure de coulée est dense et les propriétés mécaniques sont élevées ; la rugosité de surface est faible et la précision dimensionnelle est élevée ; Le taux d’utilisation du métal liquide est élevé et le processus est simplifié. | Investissement important en équipement et processus complexe. |

Application:Principalement utilisé pour produire des alliages d’aluminium, des alliages de zinc, des alliages de cuivre et d’autres pièces métalliques, largement utilisés dans les automobiles, l’aérospatiale, l’électronique et d’autres domaines.

9. Moulage sous vide

Le moulage sous vide est un procédé de moulage sous pression avancé qui améliore les propriétés mécaniques et la qualité de surface des moulages sous pression en éliminant ou en réduisant considérablement les pores et les gaz dissous dans les moulages sous pression en pompant le gaz dans la cavité du moule de moulage sous pression pendant le processus de moulage sous pression.

| Avantages | Contre |

| Éliminer ou réduire les pores à l’intérieur du moulage sous pression, améliorer les propriétés mécaniques et la qualité de surface du moulage sous pression ; Améliorer les conditions de remplissage et peut couler sous pression des pièces moulées plus minces. | La structure d’étanchéité du moule est complexe, la fabrication et l’installation sont difficiles et le coût est élevé. |

Application:Principalement utilisé pour produire des pièces moulées avec des exigences élevées en matière de qualité de surface et de propriétés mécaniques, telles que des pièces dans le domaine de l’aérospatiale, des composants mécaniques de précision, etc.

10. Moulage sous pression par gravité

Ce processus tire parti de la loi de la physique que nous connaissons tous les jours. Le moulage sous pression par gravité vous permet d’enduire la cavité d’un moule, d’y verser du métal chaud et d’attendre que la gravité fasse son travail, c’est-à-dire diriger le matériau pour qu’il s’écoule vers l’intérieur et vers le bas, et lui permet de refroidir et de se solidifier. Qu’il soit effectué manuellement ou automatiquement, ce processus prend un peu plus de temps que les autres, mais vous constaterez qu’il est relativement moins cher et idéal pour créer des finitions lisses. C’est un excellent choix si vous souhaitez fabriquer de petites pièces qui fonctionnent bien dans les ustensiles de cuisine, l’éclairage et les automobiles.

| Avantages | Contre |

| Les pièces moulées ont une structure dense et des propriétés mécaniques élevées ; haute précision dimensionnelle et faible rugosité de surface ; L’environnement de production est relativement bon et l’intensité de la main-d’œuvre est réduite. | Le cycle de fabrication des moules métalliques est long et le coût est élevé ; Le moule n’est pas respirant et des mesures doivent être prises pour évacuer le gaz dans la cavité. |

Application:Il convient à la production de masse de pièces moulées en alliages non ferreux tels que les alliages d’aluminium et les alliages de magnésium aux formes complexes. Il convient également à la production de pièces moulées et de lingots métalliques en fer et en acier.

11. Coulée à haute pression

Cette méthode tire pleinement parti de la pression, de la vitesse et de la chaleur élevées, ce qui en fait un choix approprié pour toute industrie dans laquelle vous travaillez.Coulée à haute pressionVerse rapidement le métal en fusion dans un moule à des réglages de pression et de volume spécifiques, ce qui permet d’obtenir un produit impeccable, efficace et facilement reproductible. Vous devez porter une attention particulière aux bons réglages de votre machine pour vous assurer que les formes sont remplies et refroidies correctement et rendues comme vous le souhaitez.La coulée à haute pression peut être utilisée dans une variété d’applications, de la fabrication de jouets à la fabrication de pièces pour voitures ou d’appareils électroménagers.

| Avantages | Contre |

| Efficacité de production élevée, dimensions de coulée précises et bonne finition de surface. | Investissement important en équipement, coût de moule élevé ; Faible durée de vie du moule lors du moulage sous pression d’alliage à point de fusion élevé. |

Application:Principalement utilisé pour produire des pièces moulées en métaux non ferreux, en particulier des pièces moulées en alliage d’aluminium, qui sont largement utilisées dans l’automobile, l’électronique, les communications et d’autres domaines.

12. Coulée à basse pression

Par rapport à la technologie de coulée à haute pression,La coulée à basse pression utilise une pression relativement basse pour terminer la couléeet le processus de refroidissement du métal en fusion. Ce procédé est particulièrement adapté à la production de pièces nécessitant une résistance et une durabilité accrues. Dans le moulage à basse pression, le flux continu de métal assure une forme précise de la pièce et un remplissage uniforme. Si les caractéristiques de la pièce que vous recherchez incluent la complexité structurelle, la douceur de la surface, ainsi que des arêtes et des contours tranchants, alors la coulée à basse pression est certainement une option qui vaut la peine d’être considérée. Cependant, si vous avez des exigences strictes pour les conceptions à paroi mince et les cycles de production rapides, la coulée à basse pression peut ne pas être la méthode la plus appropriée. EncoreLa coulée à basse pression est utilisée dans un large éventail d’applications, produisant des pièces allant des emporte-pièces à pression pour les cuisines aux roues de véhicules en passant par les culasses de machines.

| Avantages | Contre |

| La pression et la vitesse pendant le coulage peuvent être ajustées, adaptées à divers alliages et pièces moulées de différentes tailles ; le métal en fusion se remplit en douceur sans éclaboussures, ce qui améliore le taux de réussite des pièces moulées ; L’intensité de la main-d’œuvre est faible et les conditions de travail sont bonnes. | L’équipement est relativement complexe et l’investissement est important. |

Application:Principalement utilisé pour produire des alliages d’aluminium, des alliages de magnésium et d’autres pièces moulées de métaux non ferreux, largement utilisé dans les automobiles, l’aérospatiale, les navires et d’autres domaines.

Comment les différents types de coulée de métal se comparent-ils ?

Chaque méthode de coulée a ses avantages et ses inconvénients, et ces méthodes de coulée diffèrent en termes de précision, de vitesse, de coût, d’application, etc.

| Méthode de coulée | Exactitude | Vitesse | Coût | Application |

| Moulage au sable | Douleur moyenne | Douleur moyenne | bas | Convient pour les pièces moulées de différentes tailles, formes et matériaux, en particulier les structures grandes et complexes |

| Le casting | haut | haut | Moyenne à élevée | Industrie automobile, industrie instrumentale, électronique, équipements médicaux, etc., adaptés à la production de masse |

| Moulage d’investissement | très élevé | Moyenne à faible | supérieur | Aubes de moteur d’avion, pièces de précision, etc., adaptées aux pièces moulées de haute précision de forme complexe |

| Coulée continue | Moyenne à élevée | haut | Faible à moyen | Production d’acier, de fonte, d’alliage d’aluminium et d’autres matériaux métalliques, particulièrement adaptés aux grandes pièces moulées |

| Coulée de mousse perdue | haut | Douleur moyenne | Douleur moyenne | Convient pour la production de pièces moulées avec des structures complexes et des tailles relativement précises, et le type d’alliage n’est pas limité |

| Coulée en coquille | haut | haut | Moyenne à élevée | Production de pièces de haute précision, telles que des roues de moteur d’avion, des chemises de cylindre de moteur d’automobile, etc. |

| Pressage sous pression Moulage sous pression | haut | Moyenne à élevée | Moyenne à élevée | Convient pour l’alliage d’aluminium, l’alliage de zinc, l’alliage de cuivre, etc., et peut produire des pièces de formes complexes |

| Moulage sous vide | haut | haut | supérieur | Améliorer les propriétés mécaniques et la qualité de surface des pièces moulées sous pression, adaptées aux pièces moulées avec des exigences élevées en matière de qualité de surface et de performance |

| Moulage sous pression par gravité | Douleur moyenne | Moyenne à faible | Faible à moyen | Convient aux pièces moulées de petite et moyenne taille, en particulier la coulée d’alliages d’aluminium et d’alliages de magnésium |

| Coulée à haute pression | haut | haut | supérieur | Convient pour la production de pièces moulées de haute qualité et de haute précision, telles que les pièces de moteur automobile |

| Coulée à basse pression | haut | Moyenne à élevée | Moyenne à élevée | Convient aux produits traditionnels tels que les culasses, les moyeux de roue et les cadres de cylindre |

| Coulée centrifuge | Moyenne à élevée | Douleur moyenne | Faible à moyen | Produit des pièces moulées tubulaires longues et des pièces moulées creuses, telles que la coulée de tuyaux, la métallurgie, l’exploitation minière et d’autres domaines |

Résumé

Les principaux types de coulée de métaux comprennent le moulage au sable, le moulage sous pression, le moulage à la cire perdue, le moulage continu, le moulage en mousse perdue, le moulage en coquille, le moulage sous pression, le moulage sous vide, le moulage par gravité, le moulage à haute pression, le moulage à basse pression et le moulage par centrifugation. Chaque type a Ses avantages uniques et son champ d’application. Dans les applications pratiques, la méthode de coulée appropriée doit être sélectionnée en fonction des exigences spécifiques de la coulée, des conditions de production, de l’économie et d’autres facteurs pour obtenir des pièces moulées de haute qualité.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.Longshengne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe de Longsheng

Cet article a été écrit par plusieurs contributeurs de Longsheng. Longsheng est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage du métal, et plus encore.