Dans la longue histoire de la civilisation humaine, la technologie de coulée des métaux joue sans aucun doute un rôle central. Des simples récipients en bronze de l’Antiquité aux composants mécaniques complexes et sophistiqués de l’industrie moderne, la coulée de métaux, en tant que processus de fabrication ancien et dynamique, a été témoin de la glorieuse histoire du progrès technologique humain. Cette technologie affecte non seulement profondément nos méthodes de production, mais enrichit également considérablement la culture matérielle de la société humaine. AinsiComment fonctionne la coulée de métal ?Aujourd’hui, leL’équipe de Longshengemmène tout le monde dans l’océan de connaissances sur la coulée de métal pour le découvrir.

Qu’est-ce que la coulée de métal ?

La coulée de métal est un processus de fabricationqui consiste à verser du métal en fusion dans des moules pour créer des pièces métalliques en 3D. Le moule contient des cavités de la géométrie souhaitée et le métal en fusion refroidit pour former la pièce solidifiée.

Le mot « coulée » fait également référence à des pièces fabriquées par un procédé de coulée, qui remonte à 6 000 ans. Historiquement, les procédés de moulage ont été utilisés pour créer des pièces complexes et de grande taille qui seraient difficiles ou coûteuses à créer en utilisant d’autres procédés de fabrication.

La coulée est le premier choix pour les géométries complexesparce qu’il est plus rentable et que le processus est plus simple que, par exemple,Usinage CNC.Mais le moulage est également largement utilisé pour les formes les plus simples en raison de son délai d’exécution rapide et de ses grandes capacités de production. Aujourd’hui, l’utilisation de produits coulés est si répandue que, quel que soit l’environnement dans lequel vous vous trouvez, vous ne pouvez pas éviter d’utiliser des produits coulés. Parmi les exemples de produits en métal coulé, citons les blocs moteurs, les bouches d’incendie, les moteurs électriques, les outils, les feux de circulation, les regards, les tuyaux, les vannes et divers raccords.

Quels sont les avantages et les inconvénients de la coulée de métal ?

En tant que procédé de formage des métaux avec une longue histoire,La coulée de métal joue un rôle essentiel dans la fabrication moderne. Il est non seulement capable de produire des pièces métalliques aux formes complexes et aux dimensions précises, mais il a également une utilisation élevée des matériaux et une rentabilité. ToutefoisLa coulée de métal présente également des défis et des limites inhérents.

Avantages de la coulée de métal

- Les processus de coulée de métaux peuvent fabriquer des pièces aux formes complexes, en particulier des cavités internes compliquées, telles que des boîtes, des blocs-cylindres, etc. ;

- Large gamme d’adaptations ;

- LeLe processus de coulée de métal peut utiliser du fer à faible coûtet la ferraille d’acier, les débris de broyage, etc., et le matériel de coulée sont relativement faibles.

- La taille et le poids sont presque illimités avec les pièces de coulée de métal ;

- La forme et la taille des pièces moulées sont très proches de la pièce. Par conséquent, le processus de coulée des métaux réduit la quantité de travail d’usinage supplémentaire et économise les matériaux métalliques.

Inconvénients de la coulée de métal

- Les opérations de production relativement plus complexes rendent les processus de moulage plus difficiles à contrôler entièrement ;

- Les pièces de coulée sont plus susceptibles de subir des défauts de coulée ;

- Cohérence dimensionnelle et précision relativement médiocres ;

- Par rapport aux pièces forgées de même taille et de même forme, la qualité intrinsèque des pièces moulées est plus faible et la capacité de charge est inférieure à celle des pièces forgées ;

- Mauvais environnement de travail avec une température élevée, de la poussière et une intensité de travail élevée.

Comment fonctionne la coulée de métal ?

Le processus de coulée de métal est un processus dans lequel le métal est fondu en un liquide qui répond à certaines exigences et versé dans un moule. Après refroidissement, solidification et nettoyage, on obtient une pièce moulée avec une forme, une taille et des performances prédéterminées. Voici une introduction détaillée à laProcédé de coulée de métal:

- Préparation du motif :Les premières étapes de laLe processus de coulée de métal implique souvent la création d’un motif, qui est une réplique exacte de la pièce finale utilisée dans la fabrication ultérieure des moules. Les modèles sont disponibles dans une variété de matériaux, y compris des types durables tels que le bois et le plastique, ainsi que des matériaux en cire à usage unique, en fonction de vos besoins de moulage.

- Conception du noyau :Pour les pièces qui doivent être coulées avec des structures creuses, la conception du noyau est cruciale. Il s’agit d’un morceau de matériau solide placé dans la cavité du moule pour définir la géométrie interne de la pièce moulée. Par exemple, lors de la coulée d’objets tubulaires, un noyau cylindrique est placé à l’intérieur d’un moule cylindrique plus grand pour s’assurer qu’une structure creuse correspondante est formée à l’intérieur de la pièce moulée.

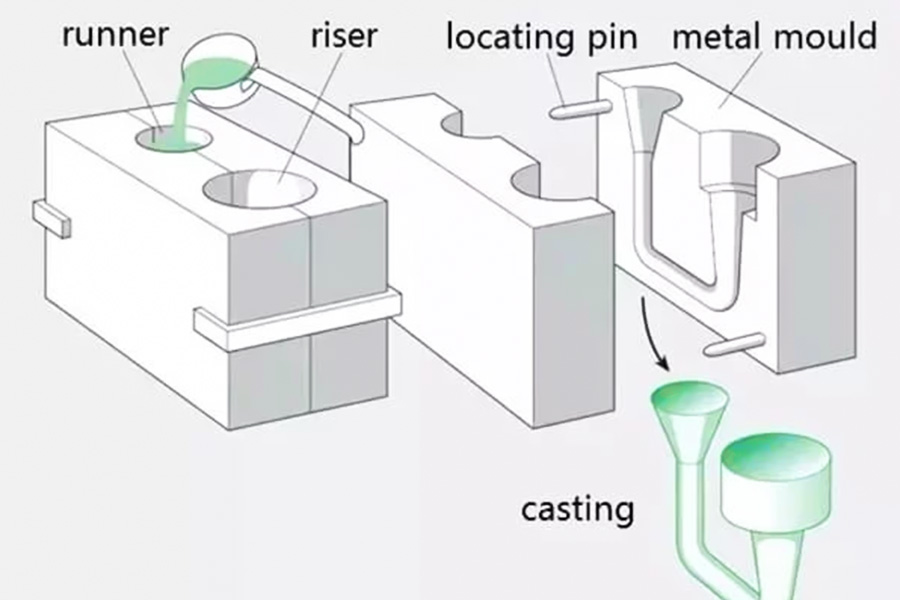

- Formage de moules :La méthode de fabrication du moule varie en fonction du processus de coulée. Les moules métalliques permanents sont usinés avec précision à l’aide deMachines CNC, tandis que les moules en sable sont construits en appliquant un mélange de sable couche par couche à la surface du modèle. La fabrication de moules est une compétence professionnelle qui couvre l’ensemble du processus, de la conception au moulage.

- Remplissage du moule :Le métal est chauffé à l’état fondu et injecté dans la cavité du moule par gravité ou par pression. Dans la coulée par gravité, le métal en fusion s’écoule naturellement dans le moule ; Dans le moulage sous pression à haute pression, le métal est forcé dans le moule sous haute pression, ce qui nécessite une force de serrage élevée pour assurer l’intégrité et la sécurité du moule.

- Éjection de la pièce :Une fois que la pièce moulée a refroidi et s’est solidifiée, elle peut être retirée du moule. Pour le moulage au sable, cela signifie généralement la destruction du moule pour libérer le moulage ; Alors que pour les processus de coulée utilisant des moules permanents, les deux moitiés du moule peuvent être séparées pour permettre la réutilisation du moule.

- Post-traitement :Avant d’être mises en service, les pièces en métal moulé doivent être nettoyées (par exemple, en éliminant les résidus de moule) et d’autres étapes de post-traitement nécessaires pour garantir la qualité et les performances des pièces.

Quels types de méthodes de coulée de métal existent ?

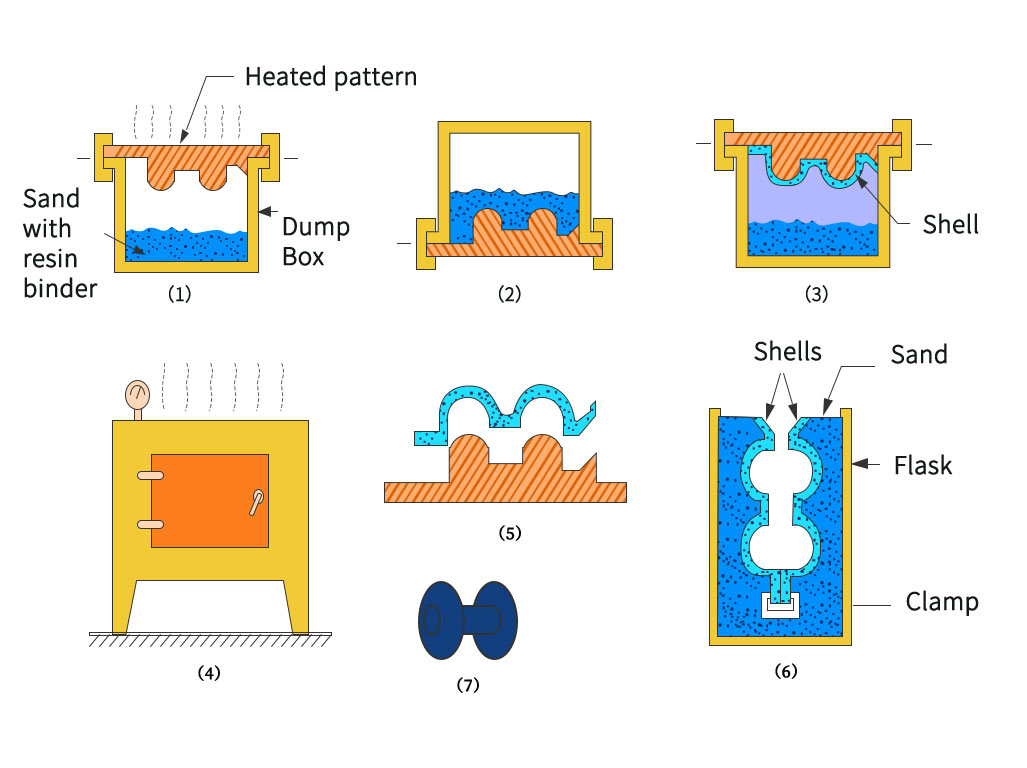

1. Moulage au sable

Le moulage au sable est un procédé de coulée universel qui peut être utilisé pour couler n’importe quel alliage métallique, qu’ils soient ferreux ou non ferreux. Il est largement utilisé dans la production de masse dans les unités industrielles telles que les pièces de moulage de métaux automobiles telles que les blocs moteurs, les culasses, les vilebrequins, etc.

Le processus utilise des moules fabriqués à partir de matériaux à base de silicium, tels que du sable naturellement lié ou du sable synthétique, pour créer une surface de moule lisse. La surface du moule comporte deux parties, le moule supérieur (partie supérieure) et le moule inférieur (partie inférieure). Une tasse verseuse est utilisée pour verser le métal en fusion dans le moule, où il se solidifie pour former la forme finale. Enfin, l’excédent de métal est coupé pour compléter le produit final de coulée de métal.

2. Le casting

Alors que le moulage au sable peut faire fondre des alliages avec des points de fusion plus élevés, vous pouvez utiliser le moulage sous pression pour façonner des métaux avec des points de fusion plus bas. Après avoir changé le matériau d’un liquide solide à un liquide fondu chaud, vous pouvez l’injecter dans un moule moulé sous pression à longue durée de vie en acier trempé. Ces outils sont constitués d’une cavité, d’un noyau et parfois d’un insert. Contrairement au moulage par injection plastique, l’usinage des caractéristiques latérales après le moulage est parfois plus réalisable que l’utilisation d’actions latérales. Le moulage sous pression remonte au 19ème siècle.

Depuis son émergence dans le monde manufacturier, deux types de programmes ont été développés pour votre usage. Le premier est une chambre chaude, qui comporte un four intégré à l’intérieur de la machine pour faire fondre le matériau. Si vous utilisez le procédé de la chambre froide, la deuxième procédure, vous faites fondre le matériau dans un four séparé, puis vous déplacez le matériau fondu dans la chambre d’injection. Vous pouvez mettre en œuvre le moulage sous pression pour la production en grand volume de pièces aérospatiales et automobiles, ainsi que de jouets, de meubles et d’appareils électroniques. Le moulage sous pression est fourni par les services de base de Longsheng, et les devis peuvent être créés via le moteur de devis instantané.

3. Moulage à la cire perdue

Moulage à la cire perdue, également connu sous le nom de moulage à la cire perdue, utilise un motif en cire jetable recouvert d’un matériau céramique qui se solidifie dans la forme de la pièce moulée. La première étape de ce processus de moulage consiste à créer un motif en cire, généralement en cire ou en plastique. Parce que le processus nécessite des mesures précises, de multiples essais et erreurs font du moulage de précision un processus de fabrication coûteux. La cire est versée dans le moule, soigneusement retirée, puis recouverte d’un adhésif ou d’un matériau réfractaire pour former une coquille épaisse. De plus, plusieurs modèles sont assemblés sur la porte principale. Une fois la coquille durcie, le modèle est retourné et chauffé au four pour enlever la cire. Le métal fondu est versé dans la coquille restante et se solidifie dans la forme du moule en cire. De plus, la coque réfractaire est brisée pour révéler la pièce moulée finie. Ce procédé de coulée est couramment utilisé pour fabriquer des composants de production d’énergie, automobiles et aérospatiaux.

4. Coulée centrifuge

La coulée centrifuge, également connue sous le nom de coulée par centrifugation, est un processus qui utilise la force centrifuge pour fabriquer industriellement des pièces cylindriques. Ce type de coulée de métal utilise un moule rotatif préchauffé dans lequel le métal en fusion est versé. La force centrifuge aide à disperser le métal en fusion à l’intérieur du moule à haute pression.

Il existe trois types de coulée centrifuge : le processus de coulée centrifuge véritable, le processus de coulée semi-centrifuge et le processus de coulée centrifuge verticale. La coulée semi-centrifuge diffère de la coulée centrifuge véritable en ce qu’elle utilise une porte pour remplir complètement le moule. Cependant, dans la véritable coulée centrifuge, le métal en fusion colle aux côtés en raison de la rotation continue. En revanche, la coulée centrifuge verticale, comme son nom l’indique, utilise le moulage directionnel, suivant le même processus que la véritable coulée centrifuge.

En règle générale, la coulée centrifuge produit une forme rotative qui ressemble à un cylindre. Surtout les pièces telles que les roulements, les disques d’embrayage, les segments de piston et les chemises de cylindre. De plus, le versement de métal au centre du moule permet de réduire les défauts tels que la porosité, le retrait et les poches d’air. Cependant, il ne fonctionne pas avec tous les types d’alliages métalliques.

5. Coulée continue

La coulée continue est une méthode de coulée avancée. Son principe est de verser en continu du métal en fusion dans un moule métallique spécial appelé cristalliseur. Les pièces moulées solidifiées (croûtées) sont coulées en continu à partir de l’autre extrémité du cristalliseur. , puis tirez-le d’une extrémité pour obtenir un moulage de n’importe quelle longueur ou d’une longueur spécifique.

6. Coulée de mousse perdue

Le moulage en mousse perdue est similaire au moulage de précision, sauf qu’il utilise de la mousse au lieu de la cire comme modèle. Une fois le modèle formé, il est recouvert de céramique réfractaire par trempage, enduction, pulvérisation ou brossage. Le métal en fusion est ensuite versé dans des moules pour former le produit souhaité.