Metallguss ist ein Prozess, bei dem Metall zu einer Flüssigkeit geschmolzen wird, die bestimmte Anforderungen erfüllt, in eine Form gegossen und dann abgekühlt, verfestigt und gereinigt wird, um ein Gussteil mit einer vorgegebenen Form, Größe und Leistung zu erhalten. Als eines der grundlegenden Verfahren im modernen Maschinenbau hat dieses Verfahren eine lange Geschichte und breite Anwendungen. Mit der kontinuierlichen Entwicklung von Wissenschaft und Technologie haben sich bei Metallgussverfahren nach und nach verschiedene Typen entwickelt, die unterschiedlichen Bedürfnissen entsprechen. Dieser Artikel zielt darauf ab, die verschiedenen Arten des Metallgusses eingehend zu erforschen, die Prozessprinzipien, technischen Eigenschaften und anwendbaren Szenarien dahinter aufzudecken und den Lesern eine Tür zu den Geheimnissen der Metallumformung zu öffnen.

Was ist Metallguss?

Metallguss ist ein HerstellungsverfahrenDabei wird geschmolzenes Metall in Formen gegossen, um 3D-Metallteile herzustellen. Die Form enthält Hohlräume mit der gewünschten Geometrie, und das geschmolzene Metall kühlt ab, um das erstarrte Teil zu bilden.

Das Wort "Guss" bezieht sich auch auf Teile, die durch ein Gussverfahren hergestellt werden, das 6.000 Jahre alt ist. In der Vergangenheit wurden Gießverfahren verwendet, um komplexe und große Teile herzustellen, die mit anderen Herstellungsverfahren nur schwer oder kostspielig herzustellen wären.

Gießen ist die erste Wahl für komplexe Geometrienweil es kostengünstiger ist und der Prozess einfacher ist im Vergleich zu z.B.CNC-Bearbeitung.Aber auch für die einfachsten Formen wird das Gießen aufgrund seiner schnellen Durchlaufzeit und seiner großen Produktionskapazitäten häufig verwendet. Heutzutage ist die Verwendung von Gussprodukten so weit verbreitet, dass Sie unabhängig von der Umgebung, in der Sie sich befinden, nicht um die Verwendung von Gussprodukten herumkommen. Einige Beispiele für Metallgussprodukte sind Motorblöcke, Hydranten, Elektromotoren, Werkzeuge, Ampeln, Schächte, Rohre, Ventile und verschiedene Armaturen.

Was sind die wichtigsten Arten des Metallgusses?

Zu den Hauptarten des Metallgusses gehören Sandguss, Druckguss, Feinguss, Strangguss, Lost-Foam-Guss, Schalenguss, Quetschdruckguss, Vakuumdruckguss, Schwerkraftguss, Hochdruckguss, Niederdruckguss und Schleuderguss. Als Nächstes erfahren wir mehr über diese Umwandlungsarten:

1. Sandguss

Sandguss ist ein universelles Gießverfahren, mit dem jede Metalllegierung gegossen werden kann, unabhängig davon, ob es sich um Eisen- oder Nichteisenmetalle handelt. Es wird häufig in der Massenproduktion in industriellen Einheiten wie Metallgussteilen für die Automobilindustrie wie Motorblöcken, Zylinderköpfen, Kurbelwellen usw. eingesetzt.

Bei dem Verfahren werden Formen aus siliziumbasierten Materialien, wie z. B. natürlich gebundenem Sand oder synthetischem Sand, verwendet, um eine glatte Formoberfläche zu erzeugen. Die Formoberfläche besteht aus zwei Teilen, der oberen Form (oberer Teil) und der unteren Form (unterer Teil). Ein Ausgießbecher wird verwendet, um geschmolzenes Metall in die Form zu gießen, wo es sich verfestigt, um die endgültige Form zu bilden. Schließlich wird überschüssiges Metall abgeschnitten, um das endgültige Metallgussprodukt zu vervollständigen.

Vor- und Nachteile des Sandgusses:

| Profis | Nachteile |

| Kostengünstig für kleine Chargen: Es ist ideal für die Produktion von kleinen bis mittleren Stückzahlen, da es im Vergleich zu den anderen Gussarten relativ günstig ist. | Geringere Maßgenauigkeit: Teile haben eine geringere Maßgenauigkeit und eine rauere Oberflächengüte als andere Gussarten. Dies erfordert oft eine zusätzliche Bearbeitung. |

| Flexible Designoption:Kann eine Vielzahl von Formen und Größen herstellen, von sehr kleinen Teilen bis hin zu großen Komponenten. | Größere Materialverschwendung:Da Sandformen nicht wiederverwendet werden können, führen sie im Vergleich zu anderen Gießverfahren zu einer höheren Materialverschwendung. |

| Vielseitigkeit des Materials: Gießt nahezu jede Metalllegierung. | Risiken der Porosität: Bei Gussteilen besteht ein höheres Risiko für Porosität, die sich auf die mechanischen Eigenschaften auswirken kann. |

| Einfache Einrichtung und Ausstattung: Erfordert nicht so viel Ausrüstung und ist kostengünstiger als andere Gießtechniken, wodurch es für kleine Betriebe leichter zugänglich ist. | Anforderungen an die Nachbearbeitung: Möglicherweise ist eine umfangreiche Nachbearbeitung erforderlich, z. B. Schleifen und Bearbeitung, um das gewünschte Finish zu erzielen. |

| Ideale Gussteile für große Teile: Besonders geeignet für die Herstellung großer Teile, die mit anderen Gießverfahren nur schwer oder kostspielig herzustellen wären. | Verlängerung der Zykluszeit:Der Produktionszyklus kann verlängert werden, wenn der Prozess langsamer ist, insbesondere bei der Vorbereitung und Trocknung von Formen. |

Anwendung:Weit verbreitet in Automobilen, Maschinenbau, Schiffbau, Bauwesen und anderen Industriebereichen, um verschiedene großflächige und komplex geformte Gussteile herzustellen.

2. Das Casting

Während beim Sandguss Legierungen mit höheren Schmelzpunkten geschmolzen werden können, können Sie mit Druckguss Metalle mit niedrigeren Schmelzpunkten formen. Nachdem Sie das Material von einem festen in eine heiße geschmolzene Flüssigkeit umgewandelt haben, können Sie es in eine langlebige Druckgussform aus gehärtetem Stahl injizieren. Diese Werkzeuge bestehen aus einem Hohlraum, einem Kern und manchmal einem Einsatz. Im Gegensatz zum Kunststoffspritzguss ist die Bearbeitung von Seitenmerkmalen nach dem Gießen manchmal praktikabler als die Verwendung von Seitenwirkungen. Der Druckguss geht auf das 19. Jahrhundert zurück.

Seit seinem Aufkommen in der Fertigungswelt wurden zwei Arten von Programmen für Ihren Gebrauch entwickelt. Die erste ist eine Warmkammer, die über einen eingebauten Ofen in der Maschine verfügt, um das Material zu schmelzen. Wenn Sie das Kaltkammerverfahren, das zweite Verfahren, verwenden, schmelzen Sie das Material in einem separaten Ofen und bewegen dann das geschmolzene Material in die Injektionskammer. Sie können Druckguss für die Großserienproduktion von Teilen für die Luft- und Raumfahrt und die Automobilindustrie sowie von Spielzeug, Möbeln und Elektronik einsetzen. Der Druckguss wird über die Kerndienste von Longsheng bereitgestellt, und Angebote können über die Sofortangebots-Engine erstellt werden.

Vor- und Nachteile des Druckgusses:

| Profis | Nachteile |

|---|---|

| Hohe Produktivität:Ideal für Großserien mit kurzen Zykluszeiten. | Hohe Anschaffungskosten:Druckgussmaschinen und -formen sind teuer, daher sind sie für kleine Produktionsserien nicht wirtschaftlich. |

| Hohe MaßgenauigkeitProduziert hochpräzise und konsistente Teile, wodurch häufig der Bedarf an zusätzlicher Bearbeitung reduziert oder eliminiert wird. | Begrenzte Materialoptionen:Hauptsächlich für Nichteisenwerkstoffe wie Aluminium, Magnesium und Zink. Aufgrund ihrer hohen Schmelzpunkte werden Eisenmetalle seltener eingesetzt. |

| Gute Oberflächengüte:Die meisten Teile haben eine glatte, abgerundete Oberfläche, die möglicherweise nur geringfügig nachbearbeitet werden muss. | Lufteinschlüsse und strukturelle Integrität:Teile können kleine Lufteinschlüsse (Porosität) aufweisen, die sich auf die Oberflächengüte auswirken können. |

| Konstruktion komplexer Teile:Ermöglicht die Erstellung und Herstellung komplizierter Formen, komplexer Formen und komplexer Details. | Der Druckguss ist auf Teile mit dünneren Wänden beschränktObwohl es in der Lage ist, Teile mit komplexen Formen herzustellen, ist es im Allgemeinen nicht für Teile mit sehr dicken Wänden geeignet. |

| Automatisierter Prozess:Kann die Arbeitskosten senken, die Konsistenz und Wiederholbarkeit erhöhen und kann hochgradig automatisiert werden. | Thermische Ermüdung an Werkzeugen:Durch das wiederholte Erhitzen und Abkühlen kann es zu thermischer Ermüdung kommen. Dies könnte die Lebensdauer der Matrizen verkürzen. |

| Minimaler Abfall:Effektiver Einsatz von Materialien, mit der Möglichkeit, überschüssiges Material oder Abfall zu recyceln. | Größenbeschränkungen:Eignet sich am besten für kleinere und mittelgroße Bauteile. Größere Teile sind schwieriger herzustellen und teurer. |

Anwendung:Wird hauptsächlich zur Herstellung von Nichteisenmetallgussteilen wie Aluminiumlegierungen, Zinklegierungen, Magnesiumlegierungen usw. verwendet, die in Automobilen, Elektronik, Kommunikation, medizinischen Geräten und anderen Bereichen weit verbreitet sind.

3. Feinguss

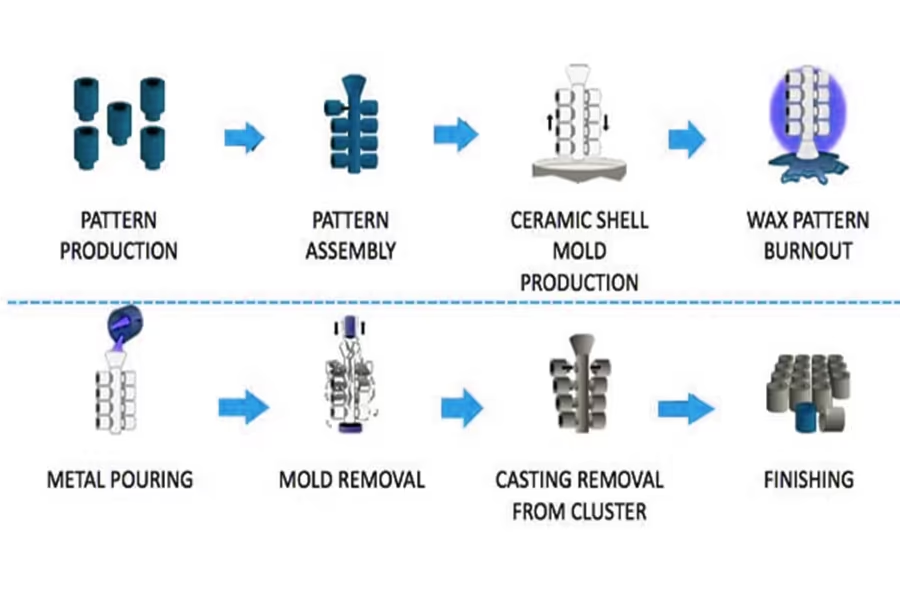

Feinguss, auch Wachsausschmelzverfahren genanntverwendet ein Einweg-Wachsmodell, das mit keramischem Material beschichtet ist, das sich in der Form des Gussstücks verfestigt. Der erste Schritt in diesem Gießprozess besteht darin, ein Wachsmodell zu erstellen, das in der Regel aus Wachs oder Kunststoff besteht. Da der Prozess präzise Messungen erfordert, machen mehrere Versuche und Fehler den Feinguss zu einem teuren Herstellungsverfahren. Das Wachs wird in die Form gegossen, vorsichtig entfernt und dann mit Klebstoff oder feuerfestem Material beschichtet, um eine dicke Schale zu bilden. Zusätzlich werden mehrere Modelle auf das Haupttor montiert. Sobald die Schale ausgehärtet ist, wird das Modell gewendet und im Ofen erhitzt, um das Wachs zu entfernen. Das geschmolzene Metall wird in die verbleibende Schale gegossen und verfestigt sich in die Form der Wachsform. Zusätzlich wird die feuerfeste Hülle abgebrochen, um das fertige Gussteil freizulegen. Dieses Gießverfahren wird häufig zur Herstellung von Komponenten für die Energieerzeugung, die Automobilindustrie und die Luft- und Raumfahrt verwendet.

Vor- und Nachteile des Feingusses:

| Profis | Nachteile |

| Hohe Präzision und Genauigkeit:Die Herstellung von Teilen mit hervorragender Oberflächengüte und Maßgenauigkeit reduziert den Bedarf an Nachbearbeitungen | Höhere Kosten: Aufgrund der Material- und Arbeitskosten, die mit der Erstellung von Wachsmodellen und Keramikformen verbunden sind, kostet Feinguss mehr als andere Gussarten. |

| Komplexe Geometrie: Ermöglicht die Herstellung von Teilen mit komplizierten Details und komplexen Geometrien, die sonst mit anderen Gießverfahren schwierig oder unmöglich wären. | Längere Vorlaufzeit: Da dieser Prozess mehrere Schritte umfasst, kann sich die Vorlaufzeit im Vergleich zu anderen Gießverfahren erheblich verlängern. |

| Vielseitige Materialoptionen: Ideal für die Herstellung verschiedener Metalle und Hochleistungslegierungen, wie z. B. Edelstahlguss, anderer Stahlguss und Guss von Nickelbasislegierungen. | Größenbeschränkungen: Diese Technik funktioniert am besten mit kleineren Teilen; Größere Bauteile können sich bei der Herstellung nach diesem Verfahren als schwierig und kostspielig erweisen. |

| Glatte Oberflächenbeschaffenheit: Glatte Oberflächen erfordern nur eine minimale Oberflächenveredelung, was sowohl Zeit als auch Kosten bei der Nachbearbeitung spart. | Erstellung von Wachsmustern: Jeder Guss erfordert ein eigenes Wachsmodell, was Zeit und Kosten verursacht. |

| Reduzierter Materialabfall: Aufgrund seiner Präzision sorgt dieses Verfahren für einen minimalen Materialabfall und ist damit umweltfreundlicher. | Begrenzte Kapazität: Eher geeignet für kleine bis mittlere Auflagen. |

Anwendung:Geeignet für die Herstellung von kleinen Teilen mit komplexen Formen, hohen Präzisionsanforderungen und schwer zu bearbeitenden Teilen, wie z. B. Turbinenschaufeln, Komponenten für medizinische Geräte usw.

4. Schleuderguss

Schleuderguss, auch Schleuderguss genannt, ist ein Verfahren, bei dem die Zentrifugalkraft genutzt wird, um zylindrische Teile industriell herzustellen. Bei dieser Art des Metallgusses wird eine vorgewärmte rotierende Form verwendet, in die geschmolzenes Metall gegossen wird. Die Zentrifugalkraft hilft, das geschmolzene Metall unter hohem Druck in der Form zu dispergieren.

Es gibt drei Arten des Schleudergusses: das echte Schleudergussverfahren, das Halbschleudergussverfahren und das vertikale Schleudergussverfahren. Der Halbzentrifugalguss unterscheidet sich vom echten Schleuderguss dadurch, dass er einen Anguss verwendet, um die Form vollständig zu füllen. Beim echten Schleuderguss klebt die Schmelze jedoch durch die kontinuierliche Rotation an den Seiten. Im Gegensatz dazu wird beim vertikalen Schleuderguss, wie der Name schon sagt, das Richtungsgießen verwendet, das dem gleichen Verfahren wie der echte Schleuderguss folgt.

Typischerweise entsteht beim Schleuderguss eine rotierende Form, die einem Zylinder ähnelt. Vor allem Teile wie Lager, Kupplungsscheiben, Kolbenringe und Zylinderlaufbuchsen. Darüber hinaus trägt das Gießen von Metall in die Mitte der Form dazu bei, Defekte wie Porosität, Schrumpfung und Lufteinschlüsse zu reduzieren. Es funktioniert jedoch nicht mit allen Arten von Metalllegierungen.

Vor- und Nachteile des Schleudergusses:

| Profis | Nachteile |

|---|---|

| Hohe Materialreinheit:Zentrifugalkräfte treiben Verunreinigungen in Richtung der Innenfläche von Gussteilen, was zu höherwertigen Gussteilen führt, die weniger Fehler aufweisen. | Shape Complexity Limited:Am besten für zylindrische Formen. Im Vergleich dazu können komplexe Geometrien mit anderen Gießverfahren nur schwer zu realisieren sein. |

| Gute mechanische Eigenschaften:Gussteile mit hoher Dichte haben überlegene mechanische Eigenschaften. | Größenbeschränkungen:Effizienter für kleine und mittelgroße Teile. Große Gussteile sind schwieriger und teurer. |

| Reduzierte sekundäre Operationen:Erfordert weniger Bearbeitung und Nachbearbeitung als andere Methoden, da die Oberflächengüte und die Maßgenauigkeit im Allgemeinen gut sind. | Ausrüstungskosten:Der Bedarf an spezialisierten Schleudergussmaschinen kann zu höheren Anfangsinvestitionskosten führen. |

| Materialschonender Einsatz:Dieses Verfahren ist materialeffizient, da es eine präzise Kontrolle der Dicke des Gussstücks ermöglicht. | Erforderliche operative Fähigkeiten:Dies erfordert erfahrene Bediener, um Geschwindigkeit und Temperatur präzise zu steuern, was die betriebliche Komplexität erhöht. |

| Vielseitigkeit des Materials:Kann mit einer Vielzahl von Metallen und Legierungen arbeiten. Dies ermöglicht eine höhere Materialflexibilität. | Sicherheitsbedenken:Hochgeschwindigkeitsrotierende Formen stellen Sicherheitsrisiken dar und erfordern eine strenge Sicherheitsausrüstung. |

Anwendung:Wird hauptsächlich zur Herstellung von zylindrischen Gussteilen wie Gusseisenrohren, Zylinderlaufbuchsen usw. verwendet, die in der Metallurgie, im Bergbau, im Transportwesen, in Entwässerungs- und Bewässerungsmaschinen, in der Luftfahrt, in der Landesverteidigung und in der Automobilindustrie weit verbreitet sind.

5. Stranggießen

Der Strangguss ist ein fortschrittliches Gießverfahren. Sein Prinzip besteht darin, geschmolzenes Metall kontinuierlich in eine spezielle Metallform zu gießen, die als Kristallisator bezeichnet wird. Die erstarrten (verkrusteten) Gussteile werden kontinuierlich aus dem anderen Ende des Kristallisators gegossen. und ziehen Sie es dann an einem Ende heraus, um einen Guss beliebiger Länge oder einer bestimmten Länge zu erhalten.

Vor- und Nachteile des Stranggusses:

| Profis | Nachteile |

| Extrem hohe Produktionseffizienz, hohe Metallausnutzung, gleichmäßiges Gussgefüge und gute mechanische Eigenschaften. | Es können nur lange Gussteile mit unverändertem Querschnitt hergestellt werden, und ihr Einsatzbereich ist begrenzt. |

Anwendung:Wird hauptsächlich zur Herstellung von langen Gussteilen aus Stahl, Eisen, Kupferlegierungen, Aluminiumlegierungen, Magnesiumlegierungen usw. mit konstanter Querschnittsform verwendet, wie z. B. Barren, Brammen, Stangenrohlinge, Rohre usw.

6. Verlorener Schaumguss

Der verlorene Schaumguss ähnelt dem Feinguss, nur dass er Schaum anstelle von Wachs als Modell verwendet. Sobald das Modell geformt ist, wird es durch Tauchen, Beschichten, Sprühen oder Bürsten mit feuerfester Keramik beschichtet. Das geschmolzene Metall wird dann in Formen gegossen, um das gewünschte Produkt zu bilden.

| Profis | Nachteile |

| Die Gussteile sind von guter Qualität und kostengünstig; keine Materialbeschränkung, geeignet für alle Größen; hohe Maßhaltigkeit, glatte Oberfläche; Innere Defekte werden stark reduziert und die Struktur ist dicht. | Der Prozess ist relativ komplex und erfordert spezielle Geräte und Materialien. |

Anwendung:Weit verbreitet in der Automobilindustrie, im Maschinenbau, in der Luft- und Raumfahrt, im Schiffbau und in anderen Industriebereichen zur Herstellung von Gussteilen mit verschiedenen komplexen Formen.

7. Schalenguss

Der Name Schalenguss bezieht sich auf ein Verfahren, bei dem eine Schale aus Quarzsand und Harz um ein erhitztes Metallmuster gegossen wird. Anschließend können Sie die Schale entfernen und das geschmolzene Metall in den Hohlraum gießen. Sie fragen sich vielleicht, warum der Schalenguss dem Sandguss vorgezogen wird, insbesondere wenn man bedenkt, dass der Schalenguss in einigen Fällen teurer ist. Durch den Schalenguss erhalten Sie präzisere Produktabmessungen, besser aussehende Oberflächen und größere Mengen bei gleichzeitiger Reduzierung des Arbeitsaufwands.

| Profis | Nachteile |

| Hohe Gusspräzision, hohe Oberflächengüte, dichte innere Struktur und hohe Produktionseffizienz. | Die Produktionskosten des Schalentyps sind hoch und die Formgröße ist begrenzt. |

Anwendung:Wird hauptsächlich zur Herstellung von hochpräzisen und stark nachgefragten Metallteilen verwendet, wie z. B. Turbinenschaufeln für Flugzeuge, Motorblöcke und Zylinderköpfe für Autos usw.

8. Druckguss zusammendrücken

Es handelt sich um ein Verfahren zum Erstarren und Fließen, Formen von flüssigem oder halbfestem Metall unter hohem Druck, um Werkstücke oder Rohlinge direkt zu erhalten. Es hat die Vorteile einer hohen Nutzungsrate von Flüssigmetall, eines vereinfachten Prozesses und einer stabilen Qualität. Es handelt sich um eine energiesparende Metallumformungstechnologie mit potenziellen Anwendungsperspektiven.

| Profis | Nachteile |

| Das Gussgefüge ist dicht und die mechanischen Eigenschaften sind hoch; die Oberflächenrauheit ist gering und die Maßgenauigkeit ist hoch; Die Flüssigmetallausnutzung ist hoch und der Prozess wird vereinfacht. | Große Ausrüstungsinvestitionen und komplexer Prozess. |

Anwendung:Wird hauptsächlich zur Herstellung von Aluminiumlegierungen, Zinklegierungen, Kupferlegierungen und anderen Metallteilen verwendet, die in Automobilen, Luft- und Raumfahrt, Elektronik und anderen Bereichen weit verbreitet sind.

9. Vakuum-Druckguss

Vakuumdruckguss ist ein fortschrittliches Druckgussverfahren, das die mechanischen Eigenschaften und die Oberflächenqualität von Druckgussteilen verbessert, indem die Poren und gelösten Gase in den Druckgussteilen eliminiert oder erheblich reduziert werden, indem das Gas während des Druckgussprozesses aus dem Hohlraum der Druckgussform abgepumpt wird.

| Profis | Nachteile |

| Beseitigung oder Verkleinerung der Poren im Inneren des Druckgusses, Verbesserung der mechanischen Eigenschaften und der Oberflächenqualität des Druckgusses; Verbessern Sie die Füllbedingungen und können dünnere Gussteile im Druckguss gegossen werden. | Die Dichtungsstruktur der Form ist komplex, Herstellung und Installation sind schwierig und die Kosten sind hoch. |

Anwendung:Wird hauptsächlich zur Herstellung von Gussteilen mit hohen Anforderungen an die Oberflächenqualität und die mechanischen Eigenschaften verwendet, wie z. B. Teile im Luft- und Raumfahrtbereich, feinmechanische Komponenten usw.

10. Schwerkraft-Druckguss

Dieser Prozess macht sich das physikalische Gesetz zunutze, das wir jeden Tag erleben. Beim Schwerkraft-Druckguss müssen Sie den Hohlraum einer Form beschichten, heißes Metall hineingießen und darauf warten, dass die Schwerkraft ihre Arbeit erledigt, die das Material ein- und ausströmt und es abkühlen und erstarren lässt. Ob manuell oder automatisch, dieser Vorgang dauert etwas länger als andere, aber Sie werden feststellen, dass er relativ billiger und ideal ist, um glatte Oberflächen zu erzielen. Es ist eine gute Wahl, wenn Sie kleine Teile herstellen möchten, die sich gut für Küchengeräte, Beleuchtung und Autos eignen.

| Profis | Nachteile |

| Gussteile haben eine dichte Struktur und hohe mechanische Eigenschaften; hohe Maßgenauigkeit und geringe Oberflächenrauheit; Die Produktionsumgebung ist relativ gut und die Arbeitsintensität wird reduziert. | Der Zyklus der Herstellung von Metallformen ist lang und die Kosten sind hoch. Der Schimmel ist nicht atmungsaktiv und es müssen Maßnahmen ergriffen werden, um das Gas in den Hohlraum abzuleiten. |

Anwendung:Es eignet sich für die Massenproduktion von Gussteilen aus Nichteisenlegierungen wie Aluminiumlegierungen und Magnesiumlegierungen mit komplexen Formen. Es eignet sich auch für die Herstellung von Metallgussteilen und -blöcken aus Eisen und Stahl.

11. Hochdruckguss

Diese Methode nutzt den hohen Druck, die hohe Geschwindigkeit und die Hitze voll aus und ist damit eine geeignete Wahl für jede Branche, in der Sie arbeiten.HochdruckgussGießt geschmolzenes Metall bei bestimmten Druck- und Volumeneinstellungen schnell in eine Form, was zu einem Produkt führt, das makellos, effizient hergestellt und leicht reproduzierbar ist. Sie müssen genau auf die richtigen Einstellungen Ihrer Maschine achten, um sicherzustellen, dass die Formen korrekt gefüllt und abgekühlt und so gerendert werden, wie Sie es benötigen.Hochdruckguss kann in einer Vielzahl von Anwendungen eingesetzt werden, von der Herstellung von Spielzeug bis hin zur Herstellung von Teilen für Autos oder Haushaltsgeräte.

| Profis | Nachteile |

| Hohe Produktionseffizienz, genaue Gussabmessungen und gute Oberflächengüte. | Große Ausrüstungsinvestition, hohe Formkosten; Geringe Lebensdauer der Form beim Gießen von Legierungen mit hohem Schmelzpunkt. |

Anwendung:Wird hauptsächlich zur Herstellung von Nichteisenmetallgussteilen verwendet, insbesondere Gussteile aus Aluminiumlegierungen, die in Automobilen, Elektronik, Kommunikation und anderen Bereichen weit verbreitet sind.

12. Niederdruckguss

Im Vergleich zur HochdruckgusstechnikBeim Niederdruckguss wird ein relativ niedriger Druck verwendet, um das Gussteil zu vervollständigenund Kühlprozess von geschmolzenem Metall. Dieses Verfahren eignet sich besonders für die Herstellung von Teilen, die eine höhere Festigkeit und Haltbarkeit erfordern. Beim Niederdruckguss sorgt der kontinuierliche Fluss des Metalls für eine präzise Teileform und eine gleichmäßige Füllung. Wenn die Teileeigenschaften, nach denen Sie suchen, strukturelle Komplexität, Oberflächenglätte sowie scharfe Kanten und Konturen umfassen, dann ist der Niederdruckguss sicherlich eine Option, die eine Überlegung wert ist. Wenn Sie jedoch strenge Anforderungen an dünnwandige Konstruktionen und schnelle Produktionszyklen haben, ist der Niederdruckguss möglicherweise nicht die am besten geeignete Methode. NochDer Niederdruckguss wird in einer Vielzahl von Anwendungen eingesetztund produziert Teile, die von Druckausstechformen für Küchen über Fahrzeugräder bis hin zu Zylinderköpfen für Maschinen reichen.

| Profis | Nachteile |

| Der Druck und die Geschwindigkeit während des Gießens können eingestellt werden, geeignet für verschiedene Legierungen und Gussteile unterschiedlicher Größe; Das geschmolzene Metall füllt sich glatt, ohne zu spritzen, was die Durchlaufrate von Gussteilen verbessert. Die Arbeitsintensität ist gering und die Arbeitsbedingungen sind gut. | Die Ausrüstung ist relativ komplex und die Investition ist groß. |

Anwendung:Wird hauptsächlich zur Herstellung von Aluminiumlegierungen, Magnesiumlegierungen und anderen Nichteisenmetallgussteilen verwendet, die in Automobilen, Luft- und Raumfahrt, Schiffen und anderen Bereichen weit verbreitet sind.

Wie schneiden die verschiedenen Metallgussarten im Vergleich ab?

Jedes Gießverfahren hat seine Vor- und Nachteile, und diese Gießverfahren unterscheiden sich in Genauigkeit, Geschwindigkeit, Kosten, Anwendung usw.

| Gießverfahren | Genauigkeit | Geschwindigkeit | Kosten | Anwendung |

| Sandguss | Mittel | Mittel | Niedrig | Geeignet für Gussteile verschiedener Größen, Formen und Materialien, insbesondere für große und komplexe Strukturen |

| Das Casting | Hoch | Hoch | mittel bis hoch | Automobilindustrie, Instrumentenindustrie, Elektronik, medizinische Geräte usw., geeignet für die Massenproduktion |

| Vestment Casting | sehr hoch | mittel bis niedrig | höher | Schaufeln für Flugzeugtriebwerke, Präzisionsteile usw., geeignet für hochpräzise, komplex geformte Gussteile |

| Stranggießen | mittel bis hoch | Hoch | niedrig bis mittel | Herstellung von Stahl, Gusseisen, Aluminiumlegierungen und anderen Metallmaterialien, besonders geeignet für große Gussteile |

| Verlorener Schaumguss | Hoch | Mittel | Mittel | Geeignet für die Herstellung von Gussteilen mit komplexen Strukturen und relativ präzisen Größen, wobei die Art der Legierung nicht begrenzt ist |

| Schalenguss | Hoch | Hoch | mittel bis hoch | Herstellung von hochpräzisen Teilen wie Laufrädern für Flugzeugtriebwerke, Zylinderlaufbuchsen für Automobilmotoren usw. |

| Quetschen des Druckgusses | Hoch | mittel bis hoch | mittel bis hoch | Geeignet für Aluminiumlegierungen, Zinklegierungen, Kupferlegierungen usw. und kann Teile mit komplexen Formen herstellen |

| Vakuum-Druckguss | Hoch | Hoch | höher | Verbesserung der mechanischen Eigenschaften und der Oberflächenqualität von Druckgussteilen, geeignet für Gussteile mit hohen Anforderungen an Oberflächenqualität und Leistung |

| Kokillenguss | Mittel | mittel bis niedrig | niedrig bis mittel | Geeignet für kleine und mittlere Gussteile, insbesondere das Gießen von Aluminiumlegierungen und Magnesiumlegierungen |

| Hochdruckguss | Hoch | Hoch | höher | Geeignet für die Herstellung hochwertiger, hochpräziser Gussteile, wie z. B. Motorenteile für die Automobilindustrie |

| Niederdruckguss | Hoch | mittel bis hoch | mittel bis hoch | Geeignet für traditionelle Produkte wie Zylinderköpfe, Radnaben und Zylinderrahmen |

| Schleuderguss | mittel bis hoch | Mittel | niedrig bis mittel | Produziert lange Rohrgussteile und Hohlgussteile, wie z. B. Rohrguss, Metallurgie, Bergbau und andere Bereiche |

Zusammenfassung

Zu den Hauptarten des Metallgusses gehören Sandguss, Druckguss, Feinguss, Strangguss, Lost-Foam-Guss, Schalenguss, Quetschdruckguss, Vakuumdruckguss, Schwerkraftguss, Hochdruckguss, Niederdruckguss und Schleuderguss. Jeder Typ hat Es hat seine einzigartigen Vorteile und seinen Anwendungsbereich. In der Praxis sollte das geeignete Gießverfahren auf der Grundlage der spezifischen Anforderungen des Gussteils, der Produktionsbedingungen, der Wirtschaftlichkeit und anderer Faktoren ausgewählt werden, um qualitativ hochwertige Gussteile zu erhalten.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.Longshenggibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

Das Longsheng-Team

Dieser Artikel wurde von mehreren Longsheng-Mitwirkenden verfasst. Longsheng ist eine führende Ressource im verarbeitenden Gewerbe mitCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metallund vieles mehr.