Metallguss ist ein wichtiges Verfahren der MetallumformungDadurch wird festes Metall in einen flüssigen Zustand erhitzt und dann in eine Form mit einer bestimmten Form gegossen. Nach dem Abkühlen und Erstarren erhält man einen Guss in der gewünschten Form. Dieses Verfahren wird häufig im Maschinenbau, in der Luft- und Raumfahrt, in der Wasserkraft und in vielen anderen Bereichen eingesetzt. Hinter diesem komplexen und heiklen Prozess verbirgt sich jedoch seit jeher eine entscheidende Frage, die die Aufmerksamkeit von Ingenieuren und Materialwissenschaftlern auf sich zieht:Welche Materialien werden im Metallguss verwendet?und wie bestimmen diese Werkstoffe die Leistungsfähigkeit und den Einsatz der Gussteile?

Dieser Artikel zielt darauf ab, den Kern zu erforschenWerkstoffe für den Metallguss, von traditionellem Stahlguss und Gusseisen über moderne, weit verbreitete Aluminium- und Kupfergussteile bis hin zu Speziallegierungen und Verbundwerkstoffen. Die Auswahl und Anwendung jedes Materials beinhaltet tiefgreifende wissenschaftliche Prinzipien und technische praktische Weisheit. Wir analysieren die Zusammensetzung, die Eigenschaften und das Verhalten dieser Materialien während des Gießprozesses und zeigen, wie sie sich auf die endgültige Leistung des Gussteils auswirken und wie durch Materialauswahl und -optimierung das beste Gleichgewicht zwischen Gussleistung und Kosten erreicht werden kann.

Was ist Metallguss?

Metallguss ist ein HerstellungsverfahrenDabei wird geschmolzenes Metall in Formen gegossen, um3D-Metallteile. Die Form enthält Hohlräume mit der gewünschten Geometrie, und das geschmolzene Metall kühlt ab, um das erstarrte Teil zu bilden.

Das Wort "Guss" bezieht sich auch auf Teile, die durch ein Gussverfahren hergestellt werden, das 6.000 Jahre alt ist. In der Vergangenheit wurden Gießverfahren verwendet, um komplexe und große Teile herzustellen, die mit anderen Herstellungsverfahren nur schwer oder kostspielig herzustellen wären.

Gießen ist die erste Wahl für komplexe Geometrienweil es kostengünstiger ist und der Prozess im Vergleich zu beispielsweise der CNC-Bearbeitung einfacher ist. Aber auch für die einfachsten Formen wird das Gießen aufgrund seiner schnellen Durchlaufzeit und seiner großen Produktionskapazitäten häufig verwendet. Heutzutage ist die Verwendung von Gussprodukten so weit verbreitet, dass Sie unabhängig von der Umgebung, in der Sie sich befinden, nicht um die Verwendung von Gussprodukten herumkommen. Einige Beispiele für Metallgussprodukte sind Motorblöcke, Hydranten, Elektromotoren, Werkzeuge, Ampeln, Schächte, Rohre, Ventile und verschiedene Armaturen.

Welche Materialien werden beim Metallguss verwendet?

Eine große Vielfalt anWerkstoffe werden im Metallguss verwendet, von denen jede aufgrund ihrer einzigartigen physikalischen und chemischen Eigenschaften in verschiedenen Industriebereichen weit verbreitet ist. Hier sind einige der wichtigsten Metallgussmaterialien:

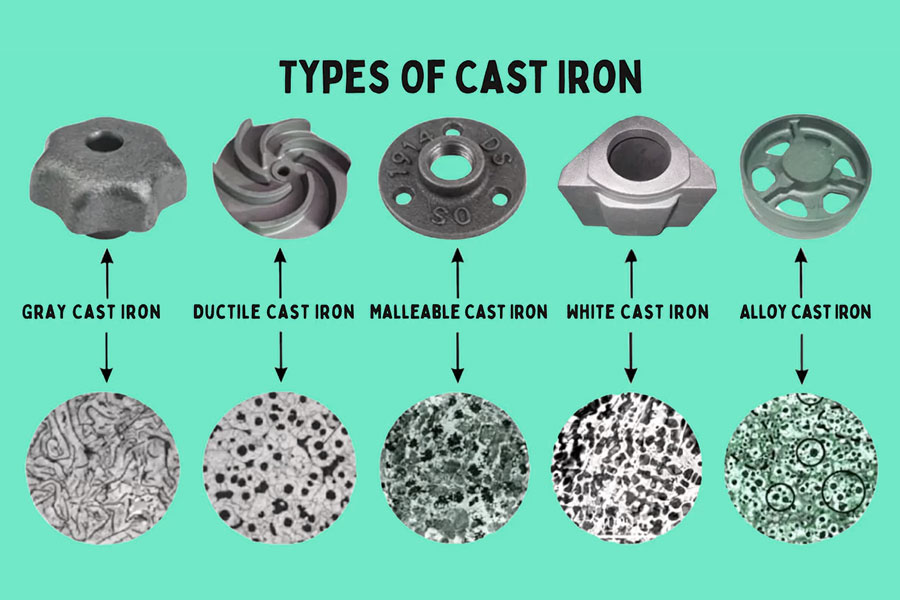

Gußeisen

Gusseisen ist eine Eisen-Kohlenstoff-Legierung mit einem Kohlenstoffgehalt von mehr als 2,1 %. Es hat eine ausgezeichnete Gießbarkeit, Verschleißfestigkeit, Stoßdämpfung und andere Eigenschaften. Es gibt viele Arten von Gusseisen, die im Allgemeinen in weißes Gusseisen, Grauguss, Temperguss, duktiles Gusseisen usw. unterteilt sind. Grauguss hat drei Strukturen: Ferrit + Graphit, Ferrit + Graphit + Perlit und Perlit + Graphit. Es eignet sich für die Herstellung von Teilen, die statisch belastet sind. Temperguss ist ein hochfestes Gusseisen, das nach langfristigem Graphititglühen aus weißem Gusseisen gewonnen wird. Es eignet sich für die Herstellung von Teilen, die Stoßbelastungen tragen. Sphäroguss wird durch Zugabe von Sphäroidisierungsmitteln und Impfmitteln zur Sphäroidisierung von Graphit gewonnen. Seine Festigkeit, Plastizität und Zähigkeit sind höher als bei anderen Gusseisen und es eignet sich für die Herstellung komplexer Teile, die höheren Lasten tragen.

Aluminiumlegierung

Aluminiumlegierungen sind aufgrund ihrer geringen Dichte, hohen Festigkeit, guten Korrosionsbeständigkeit und hervorragenden Gießeigenschaften weit verbreitet.Aluminiumlegierung hat eine gute Gussleistung und eine hohe Fließfähigkeit. Es kann Präzisionsteile mit komplexen Formen und dünnen Wänden druckgießen, und die Oberfläche der Gussteile ist glatt. Darüber hinaus können Aluminiumlegierungen auch einer Vielzahl von Oberflächenbehandlungen unterzogen werden, wie z. B. Galvanisieren, Sprühen usw. Zu den gängigen Aluminiumgusslegierungen gehören ZL101, ZL102 usw. Sie eignen sich für Gussteile mit komplexen Formen und mittlerer Belastung sowie für Teile, die eine hohe Luftdichtheit, Korrosionsbeständigkeit und gute Schweißleistung erfordern.

Zinklegierung

Zinklegierung ist eine Legierung auf Basis von Zink unter Zusatz anderer Elemente. Es hat gute Gießeigenschaften und mechanische Eigenschaften. Die Zinklegierung hat ein großes spezifisches Gewicht, einen niedrigen Schmelzpunkt und lässt sich leicht druckgießen. Gleichzeitig haben Gussteile aus Zinklegierungen eine glatte Oberfläche und können in einer Vielzahl von Oberflächen verarbeitet werden. Zinklegierung weist jedoch eine schlechte Korrosionsbeständigkeit auf. Wenn die Verunreinigungselemente in der Legierungszusammensetzung den Standard überschreiten, führt dies dazu, dass das Gussteil altert und sich verformt. Darüber hinaus sind Druckgussteile aus Zinklegierungen nicht für den Einsatz in Arbeitsumgebungen mit hohen und niedrigen Temperaturen (unter 0 °C) geeignet. Zu den gängigen Zinklegierungen gehören Zamak3, Zamak5 usw., die für Gussteile mit geringen Anforderungen an die mechanische Festigkeit und Gussteile mit bestimmten Anforderungen an die mechanische Festigkeit geeignet sind.

Magnesiumlegierung

Die Magnesiumlegierung zeichnet sich durch geringe Dichte, gute spezifische Festigkeit und Steifigkeit, gute Schwingungsdämpfung und starke Abschirmfähigkeit gegen elektromagnetische Störungen aus. Die Magnesiumlegierung hat eine relativ schlechte Gießleistung, eine geringe Fließfähigkeit und eine größere Neigung zu Rissen und Schrumpfen. Magnesiumlegierungen werden jedoch häufig in Automobilen, der Luft- und Raumfahrt, der Elektronik und anderen Bereichen verwendet, da sie den Kraftstoffverbrauch erheblich verbessern, die Abgasemissionen reduzieren und das Gewicht von Produkten reduzieren können. Zu den gängigen gegossenen Magnesiumlegierungen gehören AZ91D, AM60B usw., die für die Herstellung von Automobilteilen, Luft- und Raumfahrtteilen usw. geeignet sind.

Kupferlegierung

Die Kupferlegierung zeichnet sich durch eine gute elektrische Leitfähigkeit, Wärmeleitfähigkeit, Korrosionsbeständigkeit und einen niedrigen Reibungskoeffizienten aus. Kupferlegierungen haben hervorragende Gießeigenschaften und können zu Gussteilen mit komplexen Formen verarbeitet werden. Kupferlegierungen werden häufig in der Elektronikindustrie, im Maschinenbau, in der Luft- und Raumfahrtindustrie, in der chemischen Industrie und in anderen Bereichen eingesetzt. In der Elektronikindustrie werden beispielsweise Kupferlegierungen häufig zur Herstellung elektronischer Komponenten verwendet. In der Maschinenindustrie werden Kupferlegierungen häufig zur Herstellung mechanischer Teile verwendet, die eine hohe Verschleißfestigkeit und Korrosionsbeständigkeit erfordern. In der Luft- und Raumfahrtindustrie werden Kupferlegierungen häufig verwendet, um Teile mit hoher Festigkeit und Zähigkeit herzustellen. Zu den gängigen Kupfergusslegierungen gehören Messing, Bronze usw. In der folgenden Tabelle werden dieVor- und Nachteile gängiger Metallgusswerkstoffe.

|

Gussmaterial |

Vorteile |

Benachteiligungen |

|

Aluminiumlegierungen |

Leicht; hohe Dimensionsstabilität; leicht zu werfen; gute Korrosionsbeständigkeit; hohe thermische und elektrische Leitfähigkeit; behält die Festigkeit bei hohen Temperaturen. |

Erfordert den Einsatz von Kaltkammermaschinen. |

|

Zinklegierungen |

Am einfachsten zu werfen; hohe Duktilität; ausgezeichnete Oberflächenglätte; hohe Schlagfestigkeit; leicht plattierbar; wirtschaftlich für Kleinteile; Fördert eine lange Lebensdauer der Matrize aufgrund des niedrigen Schmelzpunkts. |

Erfordert eine Beschichtung, um Korrosion zu widerstehen; hohe Dichte. |

|

Gußeisen |

Niedriger Preis, gute Verschleißfestigkeit, starke Druckfestigkeit |

Leicht herzustellende Poren, spröde hoch |

|

Magnesium-Legierungen |

Nach dem Gießen am einfachsten zu bearbeiten; hervorragendes Verhältnis von Festigkeit zu Gewicht; leichteste; Verwenden Sie sowohl Warm- als auch Kaltkammermaschinen. |

Schnell oxidiert. |

|

Kupferlegierungen |

Hohe Härte; hohe mechanische Eigenschaften; hohe Korrosions- und Verschleißbeständigkeit; Hohe Dimensionsstabilität. |

Hohe Kosten; geringe Lebensdauer der Matrize; erfordert den Einsatz von Kaltkammermaschinen. |

Welche Bestandteile und Additive gibt es im Metallguss?

Die Inhaltsstoffe und Zusatzstoffe im Metallguss variieren je nach Metallart und Gussanforderungen. Hier ein Überblick über einige gängigeZutaten und Additive aus Metallguss:

1. Hauptkomponenten des Metallgusses

- Metallelemente:Bei den zu gießenden Materialien handelt es sich meist um Metalle, die ursprünglich fest sind, aber in einen flüssigen Zustand erhitzt werden, wie z.B. Kupfer, Eisen, Aluminium, Zinn, Blei usw. Diese metallischen Elemente sind die Hauptbestandteile von Gusslegierungen.

- Legierungselemente:Um bestimmte Eigenschaften von Metallen zu verbessern und zu verstärken oder bestimmte besondere Eigenschaften zu erhalten, werden während des Schmelzprozesses Legierungselemente zugesetzt. Zu den häufig verwendeten Legierungselementen gehören Chrom, Nickel, Molybdän, Wolfram, Vanadium, Titan, Silizium, Mangan usw. Diese Elemente können die Härtbarkeit, Wärmefestigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit usw. von Metallen verbessern.

2. Additive für den Metallguss

- Aufkohlungsmittel:Wird verwendet, um den Kohlenstoffgehalt in Metall zu erhöhen und die Härte und Verschleißfestigkeit von Metall zu verbessern. Zu den gängigen Aufkohlungsmitteln gehören kalzinierte Kohleaufkohlungsmittel, Graphitaufkohlungsmittel usw.

- Desoxidationsmittel und Entschwefelungsmittel:Wird verwendet, um schädliche Elemente wie Sauerstoff und Schwefel aus Metallen zu entfernen, um die Reinheit und Qualität von Metallen zu verbessern. Zum Beispiel kann Calciumdraht, Calciumfülldraht usw. als Desoxidationsmittel und Entschwefelungsmittel verwendet werden.

- Legierungs-Additive:Wird verwendet, um die chemische Zusammensetzung von Metallen einzustellen, um die erforderlichen Legierungseigenschaften und -struktur zu erhalten. Bei diesen Additiven kann es sich um Verbindungen oder Mischungen aus metallischen Elementen (wie Ferrochrom, Ferronickel, Ferromolybdän usw.) oder nichtmetallischen Elementen (wie Silizium, Mangan usw.) handeln.

- Guss-Additive:Wie Bentonit usw. kann als Bindemittel zum Gießen von Sand verwendet werden, um die Festigkeit und Stabilität der Gießform zu verbessern. Darüber hinaus gibt es einige spezielle Gießhilfsmittel, wie Flussmittel, Trübungsmittel usw., die zur Verbesserung des Metallschmelz- und Gießprozesses eingesetzt werden.

Wie wählt man Materialien aus, die auf dem Metallgussverfahren basieren?

Die Auswahl von Werkstoffen auf Basis von Metallgussverfahren ist ein komplexer ProzessDies erfordert die Berücksichtigung mehrerer Faktoren, darunter die Struktur des Gussteils, die Leistungsanforderungen, die Produktionslosgröße, das Kostenbudget und die Eigenschaften des Gießprozesses. Im Folgenden finden Sie einige Grundprinzipien und Vorschläge für die Auswahl von Materialien nach verschiedenen Gießverfahren:

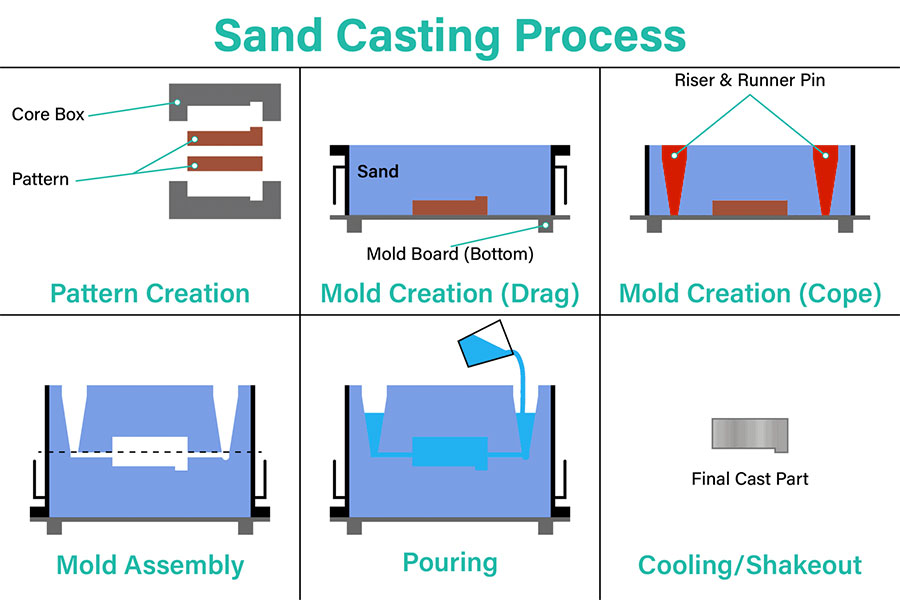

Sandguss

Sandguss ist ein universelles Gießverfahren, mit dem jede Metalllegierung gegossen werden kann, unabhängig davon, ob es sich um Eisen- oder Nichteisenmetalle handelt. Es wird häufig in der Massenproduktion in industriellen Einheiten wie Metallgussteilen für die Automobilindustrie wie Motorblöcken, Zylinderköpfen, Kurbelwellen usw. eingesetzt.

Bei dem Verfahren werden Formen aus siliziumbasierten Materialien, wie z. B. natürlich gebundenem Sand oder synthetischem Sand, verwendet, um eine glatte Formoberfläche zu erzeugen. Die Formoberfläche besteht aus zwei Teilen, der oberen Form (oberer Teil) und der unteren Form (unterer Teil). Ein Ausgießbecher wird verwendet, um geschmolzenes Metall in die Form zu gießen, wo es sich verfestigt, um die endgültige Form zu bilden. Schließlich wird überschüssiges Metall abgeschnitten, um das endgültige Metallgussprodukt zu vervollständigen.

1.Grundsätze der Materialauswahl:

- Gussmaterial:verschiedene Metalllegierungen, wie z.B. Gusseisen, Stahlguss, Nichteisenmetalllegierungen, etc.

- Materialien für Formen:Hochtemperaturmaterialien wie Quarzsand und Ton, die eine gute Hochtemperaturbeständigkeit, Luftdurchlässigkeit und Plastizität aufweisen müssen.

2.Anwendbare Szenarien:

- Geeignet für Gussteile mit komplexen Formen und großen Formaten, insbesondere für dickwandige Teile.

- Geeignet für Einzelstücke, kleine Chargen oder große Gussteile, die mit anderen Gießverfahren nur schwer zu verwenden sind.

Feinguss

Feinguss, auch Wachsausschmelzverfahren genanntverwendet ein Einweg-Wachsmodell, das mit keramischem Material beschichtet ist, das sich in der Form des Gussstücks verfestigt. Der erste Schritt in diesem Gießprozess besteht darin, ein Wachsmodell zu erstellen, das in der Regel aus Wachs oder Kunststoff besteht. Da der Prozess präzise Messungen erfordert, machen mehrere Versuche und Fehler den Feinguss zu einem teuren Herstellungsverfahren. Das Wachs wird in die Form gegossen, vorsichtig entfernt und dann mit Klebstoff oder feuerfestem Material beschichtet, um eine dicke Schale zu bilden. Zusätzlich werden mehrere Modelle auf das Haupttor montiert. Sobald die Schale ausgehärtet ist, wird das Modell gewendet und im Ofen erhitzt, um das Wachs zu entfernen. Das geschmolzene Metall wird in die verbleibende Schale gegossen und verfestigt sich in die Form der Wachsform. Zusätzlich wird die feuerfeste Hülle abgebrochen, um das fertige Gussteil freizulegen. Dieses Gießverfahren wird häufig zur Herstellung von Komponenten für die Energieerzeugung, die Automobilindustrie und die Luft- und Raumfahrt verwendet.

1.Grundsätze der Materialauswahl:

- Gussmaterial:Stahlguss und Legierungen mit hohem Schmelzpunkt, wie z. B. Edelstahl, Hochtemperaturlegierungen usw.

- Materialien für Formen:Wachsmodell (für die Herstellung von Prototypen), Keramikschale (für die Formung von Gussteilen).

2.Anwendbare Szenarien:

- Es eignet sich für kleine und komplexe Präzisionsgussteile aus verschiedenen Chargen von Stahlguss und Legierungen mit hohem Schmelzpunkt.

- Besonders geeignet für das Gießen von Kunstwerken, feinmechanischen Teilen usw.

Die Casting

Während beim Sandguss Legierungen mit höheren Schmelzpunkten geschmolzen werden können, können Sie mit Druckguss Metalle mit niedrigeren Schmelzpunkten formen. Nachdem Sie das Material von einem festen in eine heiße geschmolzene Flüssigkeit umgewandelt haben, können Sie es in eine langlebige Druckgussform aus gehärtetem Stahl injizieren. Diese Werkzeuge bestehen aus einem Hohlraum, einem Kern und manchmal einem Einsatz. Im Gegensatz zum Kunststoffspritzguss ist die Bearbeitung von Seitenmerkmalen nach dem Gießen manchmal praktikabler als die Verwendung von Seitenwirkungen. Der Druckguss geht auf das 19. Jahrhundert zurück.

Seit seinem Aufkommen in der Fertigungswelt wurden zwei Arten von Programmen für Ihren Gebrauch entwickelt. Die erste ist eine Warmkammer, die über einen eingebauten Ofen in der Maschine verfügt, um das Material zu schmelzen. Wenn Sie das Kaltkammerverfahren, das zweite Verfahren, verwenden, schmelzen Sie das Material in einem separaten Ofen und bewegen dann das geschmolzene Material in die Injektionskammer. Sie können Druckguss für die Großserienproduktion von Teilen für die Luft- und Raumfahrt und die Automobilindustrie sowie von Spielzeug, Möbeln und Elektronik einsetzen. Der Druckguss wird über die Kerndienste von Longsheng bereitgestellt, und Angebote können über die Sofortangebots-Engine erstellt werden.

1.Grundsätze der Materialauswahl:

- Gusswerkstoffe:Aluminiumlegierungen, Magnesiumlegierungen, Zinklegierungen usw., die eine gute Fließfähigkeit und Verarbeitbarkeit erfordern.

- Material der Form:Hochfeste legierte Stahl-, Hartmetall- oder Keramikwerkstoffe, die eine hohe Härte, eine hohe Verschleißfestigkeit und eine hohe thermische Stabilität erfordern.

2.Anwendbare Szenarien:

- Geeignet für die Massenproduktion verschiedener kleiner und mittlerer Gussteile aus Nichteisenlegierungen, dünnwandiger Gussteile und druckfester Gussteile.

- Druckgussteile zeichnen sich durch eine hohe Maßgenauigkeit, eine glatte Oberfläche, eine dichte Struktur, eine hohe Produktionseffizienz und niedrige Kosten aus.

Welche Ausrüstung wird für den Metallguss benötigt?

Der Metallguss ist ein komplexer und heikler Prozess, der eine Vielzahl von Geräten erfordert, um die Qualität und Effizienz des Gusses zu gewährleisten.

Schmelzofen

Der Schmelzofen ist eine Schlüsselausrüstung im Metallgussprozess. Es ist dafür verantwortlich, die Metallrohstoffe in einen geschmolzenen Zustand zu erhitzen, um sie anschließend zu gießen und zu formen. Die Leistung des Schmelzofens wirkt sich direkt auf die Schmelzeffizienz des Metalls, die Gleichmäßigkeit der Zusammensetzung und die Qualität des Gussteils aus. Zu den gängigen Schmelzanlagen gehören:

- Kuppel:Wird zum Schmelzen von Metallen, insbesondere Gusseisen usw. verwendet.

- Elektrolichtbogenofen:Nutzt die hohe Temperatur des Lichtbogens, um Metall zu schmelzen.

- Induktionsofen:Erhitzt und schmilzt Metall durch das Prinzip der elektromagnetischen Induktion.

- Widerstands-Ofen:Nutzt die Wärme, die durch den Durchgang von elektrischem Strom durch einen Widerstand entsteht, um Metall zu schmelzen.

- Hallofen:Erhitzt und schmilzt Metall durch Reflexion von Wärme.

Gieß- und Kühlanlagen

Die Gießausrüstung ist für das Gießen des geschmolzenen Metalls in die Form verantwortlich, während die Kühlausrüstung für die Beschleunigung des Abkühl- und Erstarrungsprozesses des Gussteils verantwortlich ist.

Gießanlagen:einschließlich Schüttsäcke, Schüttrohre usw. Der Ausgießbeutel wird verwendet, um das geschmolzene Metall aufzunehmen und die Gießgeschwindigkeit und Durchflussmenge zu steuern. Das Gießrohr ist für das Einbringen des geschmolzenen Metalls aus dem Gießbeutel in die Form verantwortlich.

Kühlgeräte:einschließlich Lüfter, Kühlwassersysteme, etc. Sie beschleunigen den Abkühlprozess von Gussteilen, indem sie die Temperatur um die Gussform herum senken und so die Produktionseffizienz und Qualität der Gussteile verbessern.

Finishing- und Reinigungswerkzeuge

Veredelungs- und Reinigungswerkzeuge sind unverzichtbare Nachbearbeitungsgeräte im Metallgussprozess. Sie werden verwendet, um dieOberflächengüte und Maßhaltigkeit von Gussteilen.

- Entgraten von Werkzeugen:wie Gratschleifer, Magnetpolierer usw. Diese Geräte entfernen Grate und Verunreinigungen von der Oberfläche von Gussteilen durch physikalische oder chemische Methoden, um die Oberflächengüte von Gussteilen zu verbessern.

- Polieranlagen:wie Schleifbandpoliermaschine, Oberflächenpoliermaschine usw. Sie polieren die Oberfläche des Gussstücks durch Rotation oder Reibung, um die gewünschte Oberflächenqualität und den gewünschten Glanz zu erreichen.

- Weitere Reinigungswerkzeuge:wie z.B. Reinigungsmittel, Sandstrahlmaschinen, etc. Diese Werkzeuge werden verwendet, um Öl, Oxide und andere Verunreinigungen auf der Oberfläche von Gussteilen zu entfernen, um die Sauberkeit und Qualität der Gussteile zu gewährleisten.

Häufig gestellte Fragen

1.Welche Werkzeuge werden für den Metallguss benötigt?

Im Metallgussprozess wird eine Vielzahl von Werkzeugen benötigt, und jedes dieser Werkzeuge erfüllt unterschiedliche Funktionen, um den reibungslosen Ablauf des Gießprozesses und die Qualität der Gussteile zu gewährleisten. Zu den gängigen Metallgusswerkzeugen gehört vor allem die Sandgießerei: Sie wird verwendet, um die Sandform umzudrehen, damit das Gussteil während des gesamten Gießprozesses bearbeitet werden kann. Formenzange: Wird verwendet, um Formen oder Gussteile für die Bearbeitung und Bewegung während des gesamten Gießprozesses zu halten. Schaber des Schabers: wird verwendet, um den Anguss zu reinigen und sicherzustellen, dass geschmolzenes Metall reibungslos in die Form gegossen wird. Härteprüfer: Wird verwendet, um die Härte von Gussteilen zu prüfen, um festzustellen, ob ihre Qualität den Normen entspricht. Schleifmaschine: wird verwendet, um die Oberfläche von Gussteilen zu modifizieren und Gussteile zu schneiden, um schlechte Oberflächen und Schnitte zu entfernen undVerbesserung der Oberflächenqualität von Gussteilen. Darüber hinaus gibt es Druckluftwinkelschleifer, Schaber, elektrische Bohrmaschinen, Schleifmaschinen, elektrische Hämmer usw.

2.Was sind die gebräuchlichsten Materialien, die beim Metallguss verwendet werden?

Zu den am häufigsten verwendeten Werkstoffen im Metallguss gehören Eisen, Aluminium, Kupfer, Zink und andere Metalle und deren Legierungen. Jedes dieser Materialien hat seine eigenen einzigartigen Eigenschaften und anwendbaren Szenarien. Zum Beispiel Eisen: hat eine gute Gießbarkeit und mechanische Eigenschaften und wird in verschiedenen Bereichen häufig verwendet. Aluminium: hat einen niedrigen Schmelzpunkt und eine gute Korrosionsbeständigkeit, geeignet für die Herstellung von leichten und hochfesten Gussteilen. Kupfer: hat eine ausgezeichnete thermische und elektrische Leitfähigkeit und wird häufig bei der Herstellung von Elektrogeräten und thermischen Komponenten verwendet. Zink: hat einen niedrigen Schmelzpunkt und eine gute Fließfähigkeit, geeignet für die Herstellung von Gussteilen mit komplexen Formen.

3.Wie wähle ich das richtige Material für mein Gussprojekt aus?

Die Wahl des richtigen Materials für ein Gussprojekt ist ein komplexer ProzessDies erfordert die Berücksichtigung mehrerer Faktoren, um sicherzustellen, dass das ausgewählte Material den Anforderungen des Projekts entspricht. Zunächst ist es notwendig, die spezifische Verwendung, die Arbeitsumgebung, die Beanspruchungsbedingungen usw. des Gussstücks zu klären, um die erforderlichen Leistungsanforderungen zu ermitteln. Wählen Sie je nach den Anforderungen des Projekts Materialien mit entsprechenden physikalischen Eigenschaften (wie Dichte, Wärmeleitfähigkeit, linearer Ausdehnungskoeffizient usw.), chemischen Eigenschaften (wie Korrosionsbeständigkeit, Oxidationsbeständigkeit usw.) und mechanischen Eigenschaften (wie Festigkeit, Härte, Zähigkeit usw.) aus. Material. Berücksichtigen Sie die Fließfähigkeit des Gusses, die Schrumpfung, die Entmischungsneigung und andere Prozesseigenschaften des Materials, um den reibungslosen Ablauf des Gießprozesses und die Qualität der Gussteile zu gewährleisten. Einschließlich Materialpreis, Verarbeitungskosten, Lebensdauer usw., um sicherzustellen, dass das ausgewählte Material nicht nur die Leistungsanforderungen erfüllt, sondern auch eine gute Wirtschaftlichkeit aufweist.

4.Was sind die Vorteile der Verwendung von Legierungen beim Gießen?

Die Verwendung von Legierungen im Guss hat viele Vorteile gegenüber Einzelmetallen, und diese Vorteile machen Legierungen im Gussbereich weit verbreitet. Der Hauptvorteil besteht darin, dass die Legierung ihre physikalischen, chemischen und mechanischen Eigenschaften verbessern kann, indem sie ihre Zusammensetzung anpasst, wie z. B. die Verbesserung von Festigkeit, Härte, Verschleißfestigkeit, Korrosionsbeständigkeit usw. Legierungen haben in der Regel eine bessere Fließfähigkeit, was dazu beiträgt, Gussfehler zu reduzieren und die Maßgenauigkeit und Oberflächenqualität von Gussteilen zu verbessern. Durch das Legieren können Legierungswerkstoffe mit spezifischen Eigenschaften entwickelt werden, die den Anforderungen verschiedener Bereiche und spezifischer Anwendungen gerecht werden. In einigen Fällen kann der Einsatz von Legierungen die Gesamtkosten senken, indem die Verarbeitungskosten gesenkt, die Materialausnutzung verbessert oder die Lebensdauer verlängert werden.

Zusammenfassung

Zu den gängigen Gussmaterialien gehören hauptsächlich Aluminiumlegierungen, Zinklegierungen, Gusseisen, Kupferlegierungen, Magnesiumlegierungen usw.Jedes Material hat seine eigenen einzigartigen Eigenschaften und seinen eigenen Anwendungsbereich. Bei der Auswahl der Gusswerkstoffe müssen die Anforderungen an Form, Größe und Leistung des Gussteils umfassend berücksichtigt werden. Produktionskosten und andere Faktoren, um sicherzustellen, dass die Qualität und Leistung derGussteile erfüllen die Designanforderungen.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.Longshenggibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

Das Longsheng-Team

Dieser Artikel wurde von mehreren Longsheng-Mitwirkenden verfasst. Longsheng ist eine führende Ressource im verarbeitenden Gewerbe mitCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metallund vieles mehr.