Gipsformen sind dreidimensionale Replikate, die durch Mischen von Gipspulver gebildet werden (Calciumsulfat-Hemihydrat) mit Wasser und Verfestigung. Sie werden in Architektur, Medizin, Kunst, Industriedesign und anderen Bereichen häufig eingesetzt. Mit geringen Kosten, einfachen Betrieb und hohen Formpräzision sind Gipsmodelle immer noch ein wichtiges Instrument, um Prototypen zu erstellen, Details zu replizieren und Demonstrationen zu lehren. Ob es sich um Präzisions-Casting von Zahnrestaurationen oder schnelle Prototypen von Architekturkomponenten. Dieser Artikel wird die Produktionsprinzipien, technischen Vorteile, Anwendungsszenarien und moderne Verbesserungsrichtungen von Gipsformen tiefgreifend analysieren, um diese klassische und praktische Formtechnologie vollständig zu verstehen.

Die Gipsform ist eine dreidimensionale feste Struktur aus dem semi-hydratisierten Gips α-Typ (ASTM C28-Standard) durch genaues Mischen des Wasser-zu-Kement-Verhältnisses (0,6-0,8: 1). Seine technische Essenz liegt in der perfekten Kombination aus steuerbaren Kristallisations- und Verfestigungsmechanismus und mikroporösen Strukturdesign. Dieses traditionelle Prozess wurde zu einer Lösung für Industriequalität mit hoher Präzisionsformung und steuerbaren mechanischen Eigenschaften durch die Optimierung der modernen Materialwissenschaft entwickelt.

Wissenschaftliche Definition von Gipsform

Materialsystemeigenschaften

- Kernkomponente: α-Typ-Hemihydrat-Gips (Caso₄ · ½H₂o)

- Anteilsspezifikation: streng kontrolliert im Wasser-Zement-Verhältnisbereich von 0,6-0,8: 1

- Mechanische Indikatoren: Druckfestigkeit nach Heilung> 20 mPa (mehr als das Dreifache des gewöhnlichen Gips)

- Strukturparameter: Porosität 15-30% (der Schlüssel zum Ausgleich von Festigkeit und Detailrestauration)

Formreaktionsprinzip

- caso₄ · ½H₂o + 1,5H₂O → Caso₄ · 2H₂o + Wärmeabgabe

Calciumsulfatdihydratkristalle (Korngröße 5-50 μm), die durch die Reaktion erzeugt werden

Wie kann sich die Casting-Plaster von plaster von plaster von plaster von plaster von plaster von plaster von plaster von plaster von plaster von plaster von plaster von plaster von plaster von plaster von plaster von plaster von ""> "> "> "> "> "> Gips und Gips von Paris werden in industriellen Anwendungen häufig verwirrt. C59 Standard, um Ihnen dabei zu helfen, das richtige Material für Ihr Projekt genau auszuwählen.

1. Vergleich der Unterschiede zur Materialvorbereitungsprozess

(1) Calcinationsprozessparameter

Parameter

Gussputz (α-Typ)

Gips von Paris (β-Typ)

Kalzinierungstemperaturbereich

150-170 ℃

120-150 ℃

Kalzinierungsdauer

8-12 Stunden

4-6 Stunden

Rohmaterial Gips Form

Block natürlicher Gips

Gipspulver

(2) Kristallstruktureigenschaften

- Gipsguss : Closed-Cell α-Kristalle (Partikelgröße 5-20 μm)

- Gips von Paris: Open-Zell-β-Kristalle (Partikelgröße 30-80 & mgr; m)

2. Zusammenfassung der wichtigsten Leistungsindikatoren

(1) Erstarrungseigenschaften

Leistungsindikatoren

Gussputz

Gips von Paris

Anfangseinstellungszeit

20-30 Minuten

8-12 Minuten

Abschließende Einstellungszeit

45-60 Minuten

15-20 Minuten

Betriebsfenster

30 Minuten steuerbare Periode

<5 Minuten

2.Mechanische Stärkedaten

Druckfestigkeit (trockener Zustand)

▶ Gipsgips: 28-32MPA

▶ Gips von Paris: 8-12mpa

Biegefestigkeit

▶ Gipsgips: 6-8mpa

▶ Gips von Paris: 2-3mpa

3. Der Mechanismus des Einflusses der Mikrostruktur auf die Leistung

(1) Porositätsunterschied

- Gipsguss: 15-25% geschlossene Zellstruktur

- Gips von Paris: 35-45% verbundene Poren

(2) Hydratationsreaktionspfad

Gipsgips: Caso₄ · ½H₂o → Richtungskristallisation → Caso₄ · 2H₂o (dichte Struktur)

Gips von Paris: Caso₄ · ½H₂o → ungeordnete Kristallisation → Caso₄ · 2H₂o (poröse Struktur)

4.Guidelines für die Auswahl der industriellen Anwendungsszenarien

(1) Szenarien, die dem Gießen des Gips

Priorität haben

- Präzisions-Casting (Schmuck/zahnärztlich)

- Hochvorbereitungsform (<0,1 mm Toleranz)

- Funktionales Prototyping (laden tragende Strukturen)

(2) Szenen, die für den Gips von Paris geeignet sind

- Architektonische dekorative Komponenten

- künstlerische Skulpturenprototypen

- Einwegverpackungsformen

5. COST-Effectivity-Analyse (basierend auf einer jährlichen Produktion von 100.000 Stücken)

Kostenartikel

Gips-Gips-Lösung

Gips der Pariser Lösung

Materialkosten pro Stück

$ 0.8-1,2

$ 0,3-0.5

Ausrüstungsinvestition

$ 50.000+

$ 10.000

Schrottrate

< 5%

15-20%

umfassende Kosteneffizienz

Hochgenauige bevorzugt

Temporäre kostengünstige temporäre Lösung

Obwohl die Investition in Geräte- und Materialkosten für das Gießen von Gipslösungen hoch ist, ist die Schrottquote niedrig und die Präzision hoch, wodurch sie für die Produktion mit strengen Qualitätsanforderungen geeignet ist. Andererseits ist die Investition in Geräte- und Materialkosten für kalzinierte Gipslösungen niedrig, die Schrottquote ist jedoch höher, was sie für temporäre Produktionsbedürfnisse besser geeignet ist, die kosten sensibel sind und nicht für Präzision anspruchsvoll sind. Das Engineering -Team versteht die wesentlichen Unterschiede zwischen den beiden Materialien zutiefst und priorisiert kleine Batch -Prozessüberprüfungstests auf der Grundlage der tatsächlichen Arbeitsbedingungen, die die Versuchs- und Fehlerkosten um mehr als 30%effektiv senken können.

Wie bewerten Sie Qualitätsstandards für Gipsformen?

Die Qualität der Gipsformen bestimmt direkt die Genauigkeit , Passquote und Kosteneffizienz des Endprodukts. Gemäß internationalen Standards wie ASTM und ISO müssen sich Gipsformen in Industriequalität auf die Bewertung der folgenden Leistungsindikatoren konzentrieren. Dieser Abschnitt kombiniert Testmethoden mit praktischen Optimierungstechniken, mit denen Sie ein Qualitätskontrollsystem systematisch festlegen können!

Aussehen und Genauigkeit

Die Oberfläche der Form sollte glatt und frei von Blasen sein, mit klaren Mustern und ohne Verformung oder Risse.

Stärke und Haltbarkeit

Hochwertige Gipsformen sollten eine hohe Druckfestigkeit (wie die Druckfestigkeit von α-Gips mit niedrigem Expansion von 30 bis 32 MPa) und niedriger Expansionskoeffizienten (≤ 0,02%) aufweisen, um sicherzustellen, dass sie die Genauigkeit nach mehreren Anwendungen beibehalten können.

. .

Kosten und Effizienz

Der Produktionszyklus von Gipsformen ist kurz (erfahrene Arbeiter können es in einer halben Stunde vervollständigen), und die Kosten sind nur 1/5 von der von Silicon oder Metallformen, die für die Medienmedium und eine kleine Brandung und eine kleine Brandung und eine kleine Brandung und eine kleine Branchenausstattung sind.

Wo werden Gipsformen in der Industrie am effektivsten verwendet?

Gipsformen nehmen aufgrund ihrer hohen Präzision, niedrigen Kosten und schneller Prototypen eine wichtige Position im Industriebereich ein. Insbesondere in den folgenden drei Szenarien zeigen Gipsformen unersetzlicher technischer Wert. ls kombinieren ISO-Standards mit realen Fällen, um seine Kernvorteile zu analysieren und Anwendungsdetails!

1.Precision Casting: „Replikationsartifakt“ für komplexe Kunstwerke und Metallteile

- Anwendungsszenarien: Aluminium-Legierung/Kupferlegierung Artworks , Präzisionsmechanische Teile.

Oberflächengenauigkeit:

- Gipsformen können eine Oberflächenrauheit von RA 3.2μm (entsprechend dem ISO 1302 -Standard) erreichen und den Bedürfnissen der Reproduktion von Artworktextur erfüllen.

- Die Detailrestaurationsfähigkeit ist besser als Silikonformen, insbesondere für Gravurmuster und hohle Strukturen.

Prozessanpassungsfähigkeit:

Annahme von Investmentgussmethoden : Gips verpackte Wachsform → Hochtemperaturentwachung → Injektion von geschmolzenem Metall, um dünnwandige (0,5 mm) komplexe Teileform zu erzielen.

Wärmewiderstand: Spezial Gipsum kann einer kurzfristigen hohen Temperatur von 1200 ℃ standhalten (wie Aluminiumlegierungspfeiltemperatur von etwa 700 ℃).

Fall:

Eine Marke für High-End-Haus verwendet Gipsformen, um Bronze-Relief-Dekorative mit einer einzigen Form von mehr als 200 Teilen zu gießen, wodurch die Kosten um 40%gesenkt werden.

2. Medizinische Modellierung: Die „Präzisionsgrundlage“ von Zahnrestaurationen

- Anwendungsszenarien: Kronen, Implantatführer, kieferorthopädische Modellproduktion.

- Technische Highlights:

- Dimensionsgenauigkeit:

erfüllt ISO 6873 Klasse-IV-Standard, Dimensionsfehler ± 0,1 mm, entspricht den strengen Anforderungen der oralen Restaurationen. Silikongummi).

Fall:

Eine Kettenzahninstitution verwendet Gipsformen der Klasse IV, um Implantatführer zu machen, und die Erfolgsrate der Operation ist auf 98%gestiegen.

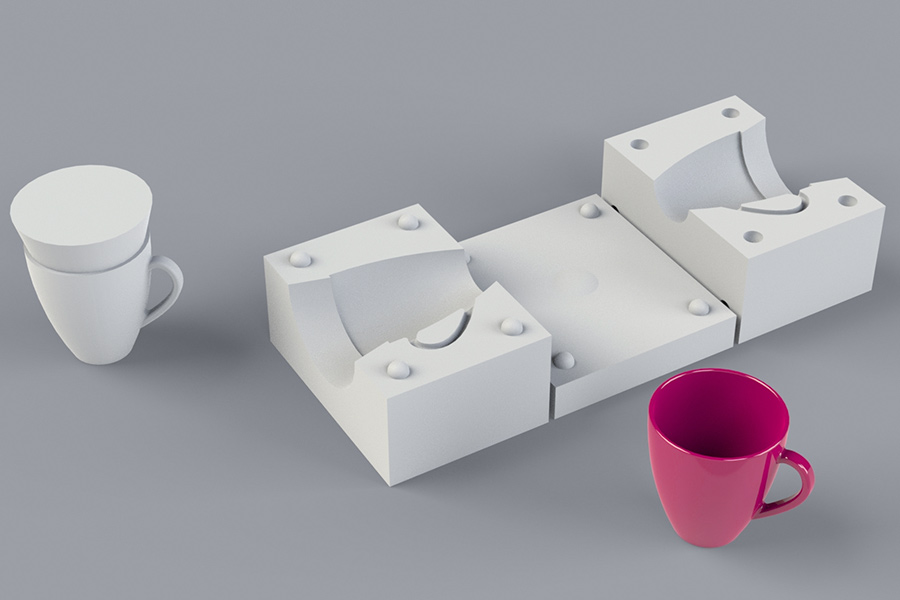

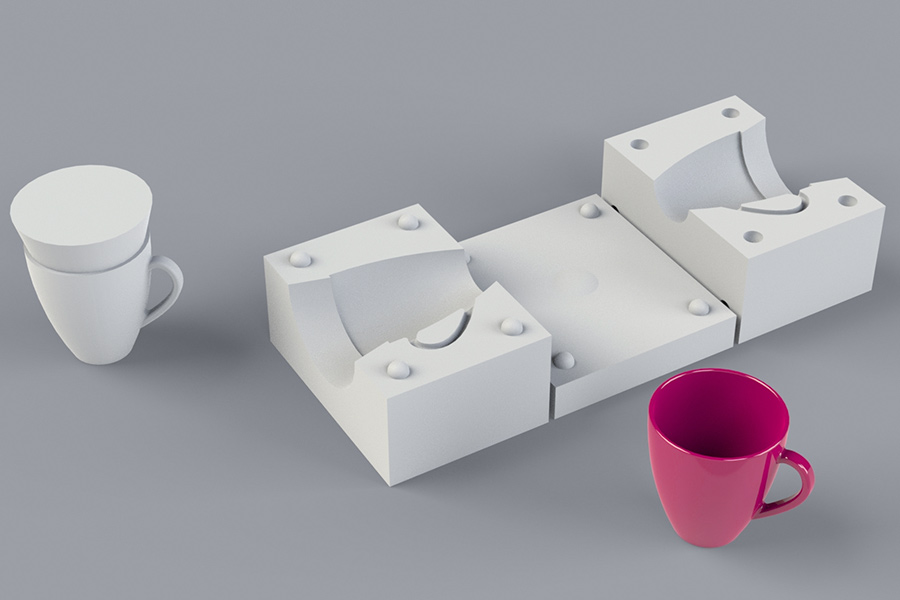

3.Ceramic Massenproduktion: Der „Effizienzmotor“ des tausendjährigen Porzellanhauptstadts

Anwendungsszenarien: Massenproduktion von täglichen Keramik, Kunsthandwerk und Industriekeramik.

Technische Highlights:

Haltbarkeit:

Unter Hochdruck-Fugenprozess beträgt die Lebensdauer von Gipsformen> 5.000 Mal (Massenproduktionsstandard von Jingdezhen Blau und Weiß Porzellan).

Hinzufügen von Verstärkungsfasern (wie Glasfasern) erhöht die Biegefestigkeit um 30%.

Kostenkontrolle:

Die Kosten einer einzelnen Form beträgt nur 1/10 der einer Metallform, die für die maßgeschneiderte Produktion von kleinem Batch geeignet ist.

Die Wasserabsorptionsrate ist kontrollierbar (18-22%) und verkürzt die Trocknungszeit des Leerzeichens. Ertragsrate von 95%.

3 Kernvorteile von Gipsformen

Wirtschaftlich und effizient:

niedrige Materialkosten (ca. 5-10 Yuan pro Kilogramm Gipspulver), und der Entwicklungszyklus ist 70% kürzer als der von Metallformen.

umweltfreundlich und nachhaltig:

Abfall-Gips kann recycelt und zerkleinert und für das Modell mit niedrigem Präzision wiederverwendet werden.

Überkompatibilität:

Durch Anpassung des Wasserpulververhältnisses und der Zusatzstoffe (wie Retarders) kann es sich an die Bedürfnisse mehrerer Felder wie Casting, Medical und Keramik anpassen.

vom künstlerischen Casting bis zur medizinischen Restaurierung, von der Keramikmassenproduktion bis hin zu Industrie -Teilen sind Gipsformen zum „versteckten Meister“ der Herstellung in vielen Bereichen mit ihren dreifachen Vorteilen von Präzision, Kosten und Effizienz geworden. Das Beherrschen der materiellen Eigenschaften und der Prozessparameter kann den industriellen Wert maximieren!

id = "Warum_Choose_Plaster_Molds_over_silicone_or_3d_printed_molds" class = "ez-toc-section">

Warum wählen Sie Gipsformen über Silikon- oder 3D-gedruckten Formen?

1. Vergleich der Unterschiede zur Materialvorbereitungsprozess

(1) Calcinationsprozessparameter

(1) Erstarrungseigenschaften

▶ Gipsgips: 28-32MPA

▶ Gips von Paris: 8-12mpa

▶ Gipsgips: 6-8mpa

▶ Gips von Paris: 2-3mpa

(1) Porositätsunterschied

Gips von Paris: Caso₄ · ½H₂o → ungeordnete Kristallisation → Caso₄ · 2H₂o (poröse Struktur)

Eine Marke für High-End-Haus verwendet Gipsformen, um Bronze-Relief-Dekorative mit einer einzigen Form von mehr als 200 Teilen zu gießen, wodurch die Kosten um 40%gesenkt werden.

erfüllt ISO 6873 Klasse-IV-Standard, Dimensionsfehler ± 0,1 mm, entspricht den strengen Anforderungen der oralen Restaurationen. Silikongummi).

Eine Kettenzahninstitution verwendet Gipsformen der Klasse IV, um Implantatführer zu machen, und die Erfolgsrate der Operation ist auf 98%gestiegen.

Technische Highlights:

In der industriellen Herstellung wirkt sich die Auswahl der Schimmelpilzmaterialien direkt auf die Kosten, die Effizienz und die Qualität der fertigen Produkte aus. Gipsformen mit ihren einzigartigen Vorteilen übertreffen Silikonformen und 3D -gedruckte Formen in einigen Szenarien. Ihre Unerseinheit kann aus vier Dimensionen nachgewiesen werden.

Erstens hat es einen erheblichen Kostenvorteil

Einheitenflächenkosten: Die Gipsform beträgt etwa 50 Yuan pro Quadratmeter, die Silikonform beträgt etwa 250 Yuan pro Quadratmeter und 3D-Druckform. Eine bestimmte Automobilfirma entwickelte ein Innenhandboard von Türen. Die Kosten für die Gipsform betrugen 12.000 Yuan, was zu 80% billiger war als die Silikonlösung. Darüber hinaus ist das Gipsformausrüstung einfach und erfordert nur einen Vakuummixer, und die Modifikationskosten sind gering, nur 1/10 des Silikonschimmeles.

Zweitens ist die Präzisionsleistung ausgezeichnet

Oberflächenrauheit : Der RA-Wert von Gipsformen beträgt 1,6-3,2 μm und für Luft- und Raumfahrtguss geeignet. Der RA-Wert der Silikonform beträgt 0,8-1,6 μm und wird für medizinische Geräte verwendet. Der RA-Wert der 3D-gedruckten Form beträgt 6,3-12,5 μm, was zur Überprüfung von Nicht-Anspielteilen verwendet wird. Gipsformen können eine Textur von 10 μm aufweisen, die der elastischen Verformung von Silikon und dem Schritteffekt des 3D -Drucks überlegen ist. Bei einer bestimmten Fluggesellschaft betrug der RA -Wert der fertigen Gipsform 1,6 μm. 3D-Druck erforderte zusätzliches Polieren , was dreimal so lang dauerte.

Drittens ist die Effizienz deutlich voraus.

Formproduktionszyklus: Gipsformprototyp 1 Stunde, Herstellung 4 Stunden, Modifikation 0,5 Stunden; Silikonformen entsprechen 2H, 24H und 6H. Die 3D-Druckform dauert 0,5 Stunden für das Scannen und 8 Stunden für den Druck. Jede Änderung erfordert 8 Stunden lang Nachdruck. Die Gipsform ist leicht zu ändern und kann innerhalb von 30 Minuten gefüllt und repariert werden.

vierte, breite Anpassungsfähigkeit

Materialkompatibilität: Gipsformen sind für Metalle, Keramik usw. geeignet und können hohe Temperaturen bis zu 1200 ℃ standhalten. Silikonformen sind für Harze usw. geeignet und können 200 ℃ standhalten. 3D-gedruckte Formen sind für Harze geeignet usw. und können Temperaturen im Bereich von 80 bis 150 Grad Celsius standhalten. In Bezug auf den Prozess kann die Gipsform einem Druck von 20 MPa standhalten und ist für 700 ° C -Aluminium -Legierungsguss geeignet. Silikon ist anfällig für Verformungen, und 3D -Druckharz wird carbonisieren.

Fünfter, Win-Win-Win-Win-Win-Win-Win-Win-Winter und Wirtschaft.

Abfallbehandlung: Gipsformen können recycelt werden. Kieselgel ist beim Verbrennen schwer zu degradieren und giftig. Die Wiederherstellungsrate von 3D-Druckmaterialien beträgt weniger als 30%. Bei kleinen Batchbestellungen (weniger als 100 Stücke) sind die Kosten für Gipsformen 60% niedriger als der des 3D-Drucks. Bei Bestellungen von mehr als 500 Teilen, obwohl die amortisierten Silikonkosten niedriger sind, ist die Entbindung von Gipsformen schneller.

Abschließend haben Gipsformen erhebliche Vorteile in Bezug auf Kosten, Präzision, Iterationsgeschwindigkeit und Hochtemperaturwiderstand, wodurch sie für die Produktion kleiner Batch-Studien, hochpräzisetztes Gießen und häufige Designmodifikationen geeignet sind.

Zusammenfassung

Die Gipsform ist ein multifunktionales Werkzeug aus α-Hemihydrat-Gips Durch präzise Verhältnissen und Verfahrensformen. Es hat die Kernvorteile von hoher Präzision, niedrigen Kosten und schneller Iteration. Its unique microporous structure (air permeability > 5×10⁻¹¹ m²) and controllable expansion rate (<0.15%) make it irreplaceable in precision casting, dental modeling and ceramic mass production, especially suitable for small batches, high complexity and rapid verification of industrial scenarios. Im Vergleich zu Silikon- und 3D-Druckformen sind Gipsformen zu einem Effizienzmotor für die Cross-Domänen-Herstellung mit einer extremen Kosteneffizienz von 80% niedrigeren Kosten und Oberflächengenauigkeit von RA 1,6 μm geworden. Gleichzeitig erkennt es eine umweltfreundliche geschlossene Schleife durch seine recycelbaren Eigenschaften. Es ist ein Modell für die perfekte Integration traditioneller Handwerks- und Industrialisierungsbedürfnisse.

📞 Telefon: +86 185 6675 9667

📧 E -Mail: info@longsengmfg.com

🌐 Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers ls Team

ls ist ein branchenführendes Unternehmen Konzentrieren Sie sich auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung ,

faqs

1.Was ist eine Gipsform?

Gipsformen sind vorübergehende oder semi-permanente Formwerkzeuge aus α-Hemihydrat-Gips durch Vakuummischung, Präzisionsinfusion und Aushärtungsprozesse. Sie werden häufig in Präzisionsguss, Zahnrestauration, Keramikmassenproduktion und anderen Feldern eingesetzt. Ihre Kernvorteile liegen in hoher Detailreproduzierbarkeit (Oberflächenrauheit RA 1.6-3,2 μm), niedrige Kosten (die Kosteneinheitenkosten beträgt nur 1/5 der von Silikonformen) und schnelle Iterationsfähigkeit (lokale Reparaturen können in 30 Minuten abgeschlossen werden).

2.Wele Gipstyp wird für Gipsformen verwendet?

Gipsformen für Industriegradgrade müssen hochpurige α-Hemihydrat-Gips verwenden und ISO 6873 (zahnärztlich), ASTM C472 (Guss) und andere Standards entsprechen. Faserverstärkung oder Schaummittel wird nach der Szene hinzugefügt. Beispielsweise verwenden Zahnmodelle den Superhard -Gips der Klasse IV (Druckfestigkeit ≥ 50 mPa), und Keramikfürstwimmeln erfordern eine hohe Luftdurchlässigkeitsformel (> 5 × 10 ° ¹¹ m²).3.Was sind die Vorteile von Gipsformen gegenüber 3D -gedruckten Formen?

Gipsformen haben Vorteile bei der Oberflächengenauigkeit (RA 1,6 μm gegenüber 6,3 μm für 3D-Druck), hoher Temperaturwiderstand (1200 ℃ Kurzzeittoleranz gegenüber 80 ℃ Grenze für 3D-Harzformen) und Kosten (Einheitskosten sind 80% niedriger) und besonders für Aluminum-Legierungsstoffe. Prototyp -Überprüfung.

4.Welche Industriefelder sind Gipsformen für?

geeignetZu ihren Kernanwendungen umfassen: ① Präzisionsguss (wie Aluminium -Legierungsteile der Luft- und Raumfahrt, Oberflächenrauheit RA 3.2 μm); ② Zahnmedizin (ISO 6873 -Modell der Klasse IV, dimensionale Genauigkeit ± 0,1 mm); ③ Keramikmassenproduktion (Jingdezhen Standard -Formleben> 5000 -mal); ④ Kunstreproduktion (Textur-Reproduktion auf Mikromonebene), die Anforderungen von einteiliger Anpassung bis hin zur mittelgroßen Stapelproduktion abdecken.