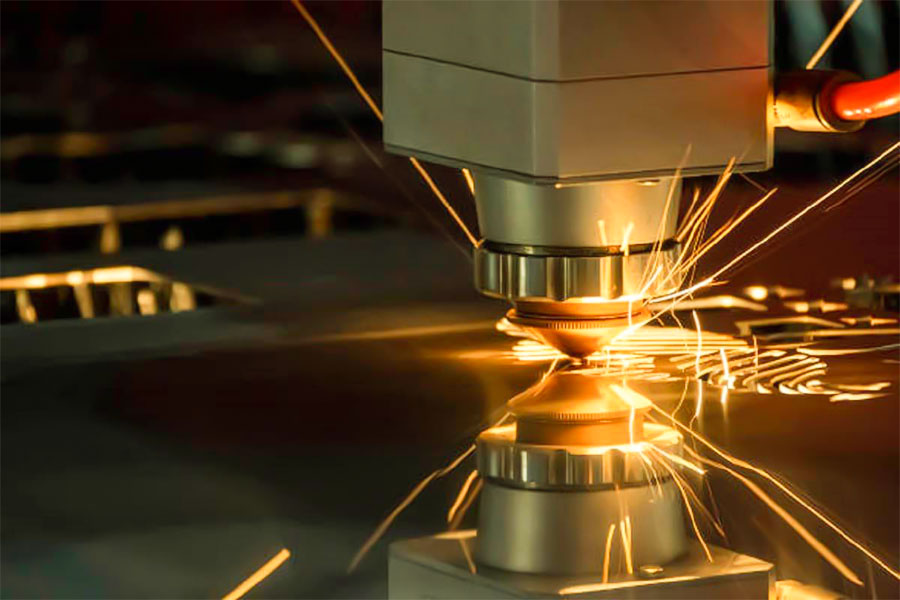

レーザー切断は、自動車、家電製品、電子製品などの製造分野で広く使用されている高度な加工技術です。高出力密度のレーザービームを材料の表面に照射し、材料を急速に溶融、気化、または燃焼させることにより、切断の目的を達成します。この記事では、レーザー切断で一般的に使用される材料について詳しく説明します。

レーザーカットとは?

レーザー切断は、高精度の非接触材料加工技術ですこれは、高エネルギー密度のレーザービームを「切削工具」として使用し、コンピュータープログラムを介してレーザーの移動経路を正確に制御するため、レーザービームが材料の表面または内部に集中し、高温を発生させて材料の発火点をすばやく溶かし、蒸発、蒸発、または到達すると同時に、 補助ガス(酸素、窒素、アルゴンなど)を使用して、溶融または気化した材料を吹き飛ばし、切断の目的を達成します。この技術は、金属(ステンレス鋼、アルミニウム合金、チタン合金など)、非金属(木材、プラスチック、ガラス、セラミックなど)など、さまざまな材料を処理でき、高速、高精度、優れたエッジ品質、高度な自動化、および高い材料利用率という利点があります。

レーザー切断にはどのような金属材料が使用されていますか?

レーザー切断は、高精度で高効率な加工方法として、金属材料加工の分野で広く使用されています。ここでは、一般的なものをいくつか紹介しますレーザー切断に適した金属材料:

(1)アルミニウム

- 特性:軽量で耐食性があり、加工と成形が容易で、電気伝導率と熱伝導率に優れています。

- アプリケーション:建設、輸送、包装、電子機器、その他の分野で広く使用されているアルミニウムクラッディング材料は、ドアや窓、家具、装飾材料などの製造によく使用されます。

(2)鋼鉄

- 特性:高強度、優れた靭性、耐摩耗性、優れた溶接性と加工性。

- アプリケーション:自動車、建設、機械などの分野で広く使用されている鋼製クラッディング材料は、構造部品やコネクタなどの製造によく使用されます。

(3)ステンレススチール

- 特性:優れた耐食性と耐高温性、および清掃とメンテナンスが簡単です。

- アプリケーション:医療、食品、化学、その他の分野で広く使用されているステンレス鋼のクラッディング材料は、医療機器、食器、容器などの製造によく使用されます。

(4)銅

- 特性:電気伝導率と熱伝導率に優れ、特定の抗菌特性があります。

- アプリケーション:電気、建設、配管、その他の分野で広く使用されている銅被覆材は、ワイヤーやケーブル、パイプなどの製造によく使用されます。

(5)チタン合金

- 特性:高強度、低密度、優れた耐食性、および優れた生体適合性。

- アプリケーション:航空宇宙、医療、その他の分野で広く使用されているチタン合金コーティング材料は、航空機エンジン部品、医療機器などの製造によく使用されます。

(6)ニッケル合金

ニッケル合金は、極端な温度に耐える能力で知られており、航空宇宙や化学処理などの産業での使用に最適です。これらの合金は、高温でも強度と完全性を維持し、高温でのエンジン、タービン、化学反応器の信頼性を確保します。

(7)貴金属(銀、金、プラチナ)

銀、金、プラチナなどの貴金属は、その本質的な価値だけでなく、レーザー切断用途での機械加工性と美的魅力でも高く評価されています。これらの金属は主に美しいジュエリーや装飾品を作るために使用され、精密な切断と彫刻のプロセスは、その魅力と価値をさらに高めます。レーザー切断技術の使用は、高級品セクターの複雑なデザインとパーソナライゼーションにまったく新しい可能性を開きます。

レーザー切断にはどのような非金属材料が使用されていますか?

レーザー切断技術は、さまざまな非金属材料に適しています.以下は、いくつかの一般的な分類と特定の分類ですレーザー切断の例非金属材料:

(1)紙と紙詰まり

- 特徴:紙と段ボールは、優れた可塑性と印刷効果を備えた一般的な印刷および包装材料です。

- レーザー切断効果:紙や段ボールのレーザー切断は、高精度で高速な切断を実現でき、切断後のエッジはすっきりとしていてバリがありません。

- アプリケーション:名刺、グリーティングカード、包装箱などの製造に一般的に使用されます。段ボールは、紙と段ボールの間の厚紙の一種として、細かいパターンやテキストカットを実現するレーザーカットにもよく使用されます。

(2)木材

- 特徴:木材は、優れた加工特性と装飾効果を備えた天然の有機材料です。

- レーザー切断効果:木材のレーザー切断は、高精度の非接触切断を実現できます。切断後のエッジはすっきりと滑らかで、二次加工の必要はありません。

- アプリケーション:家具製造、建築装飾、手工芸品の生産、その他の分野で一般的に使用されています。

(3)有機ガラス

- 特徴:プレキシガラス(アクリルとも呼ばれます)は、透明度が高く、加工特性が高く、耐候性に優れた透明または半透明のプラスチック材料です。

- レーザー切断効果:プレキシガラスのレーザー切断は、微細な切断と彫刻を実現できます。切断後のエッジはクリアで滑らかで、壊れにくいです。

- アプリケーション:看板、ディスプレイスタンド、ライトボックスなどの製造に一般的に使用されます。

(4)ファブリック

- 特徴:生地は、衣類、家の装飾、その他の分野で一般的に使用される柔らかく可鍛性のある素材です。

- レーザー切断効果:生地のレーザー切断により、非接触切断を実現できます。切断後のエッジは、生地の繊維構造を損なうことなく、すっきりと滑らかです。

- アプリケーション:衣類の裁断、家の装飾品の製造などで一般的に使用されます。

(5)プラスチック

- 特性:プラスチックは、優れた加工性、耐食性、断熱特性を備えた広く使用されている合成材料です。

レーザー切断効果:プラスチックのレーザー切断は、高精度で高速な切断を実現でき、切断後のエッジはすっきりと滑らかです。 - プラスチックの種類が異なれば、レーザーの吸収特性と反射特性も異なるため、特定のプラスチックの種類に応じて適切なレーザー切断パラメータを選択する必要があります。

- アプリケーション:電子製品のケーシング、自動車部品、玩具などの製造に一般的に使用されます。

レーザー切断にはさまざまなプラスチックが適しており、レーザー切断に最適なプラスチックの種類をいくつか紹介します。

- ポリエチレン(PE):優れた耐摩耗性と耐食性を備えています。カットしたPEの表面は滑らかで、二次加工は必要ありません。

- ポリプロピレン(PP):特性:耐熱性、耐薬品性に優れています。切断後のエッジはすっきりとしており、高精度のプラスチック部品を作るために使用できます。

- ポリエステル(PET):PETプラスチックは、飲料ボトル、食品包装、その他の分野で一般的に使用されています。透明性と機械的特性に優れています。レーザー切断にも適していますが、特定の結果は材料の厚さと切断パラメータによって影響を受ける場合があります。

- ポリアミド(PA):ナイロンとも呼ばれるPAプラスチックは、優れた耐摩耗性と耐衝撃性を備えています。レーザー切断にも適しており、さまざまな精密部品やコンポーネントの作成に使用できます。

なぜレーザーは材料の切断に使用されるのですか?

使用する理由レーザー切断材料主にレーザー切断技術の複数の利点に基づいているため、レーザー切断は多くの工業生産および製造分野で好まれる切断方法になっています。

| 利点 | 形容 |

| 高精度 | レーザー切断技術は、通常最大0.05mmの優れた位置決め精度で知られており、繰り返し可能な位置決め精度は0.02mmの精度です。この特性から、特に精密なパーツの裁断や、工芸書道や絵画などの細かい作品の制作を得意としています。 |

| 細いスリット | レーザービームは高度に集束されて小さな光スポットを形成し、非常に高い出力密度を生成し、材料を急速に加熱して気化状態にし、それによって穴を形成します。レーザービームが材料に対して直線的に移動すると、これらの穴は連続的に配置され、通常は0.10〜0.20mmの非常に狭いスリットを形成します。 |

| 滑らかな切断面 | レーザー切断技術により、切断面にバリがなく、切断の表面粗さは一般にRa12.5未満に制御されます。これは、ガラスやジュエリーなど、非常に高い切断品質を必要とする材料にとって特に重要です。 |

| 速い切断効率 | レーザー切断は非常に高速で、10m / minに達し、最大位置決め速度は70m / minと高く、従来のワイヤー切断の速度をはるかに超えているため、生産効率が大幅に向上します。 |

| 良好な切断品質と損傷なし | 非接触切断方法として、レーザー切断は材料への熱影響を最小限に抑え、ワークピースの熱変形がほとんどなく、パンチングやせん断中に発生する可能性のあるエッジの崩壊を完全に回避します。切断後のスリットは、通常、二次加工を必要とせず、レーザー切断ヘッドが材料表面に接触しないため、ワークピースに傷が付くことはありません。 |

| 幅広い材料適応性 | レーザー切断技術は、鋼板、ステンレス鋼、アルミニウム合金板、超硬などの金属材料を処理できるだけでなく、プラスチック、木材、PVC、皮革、繊維、プレキシガラスなどの非金属材料も切断できます。また、レーザー加工は柔軟性が高く、あらゆる形状のグラフィックを加工でき、パイプなどの特殊形状の材料の切断にも適しています。 |

| 高度な自動化 | レーザー切断装置の作業プロセスは完全にプログラムされており、プロセス全体に手動の介入なしに自動ローディングおよびアンロード設備と一致させることができるため、生産効率と自動化レベルが向上します。 |

| 環境にやさしく、低騒音 | レーザー切断加工時に鋸刃などの金型を使用する必要がないため、ロスがありません。異なるワークピースを処理する場合、固定具を変更する必要はなく、切断パラメータを調整するだけです。同時に、機器の稼働中に物理的な接触がないため、騒音が非常に小さく、切断によって発生する残留物は粉塵粒子であるため、清掃が容易で、環境への汚染が少なくなります。 |

レーザー切断に適した材料を選択する方法は?

適切なレーザー切断材料を選択する際に考慮すべきいくつかの要素があります。ここでは、主な選択要素をいくつか紹介します。

1. 使用する材料の種類

レーザー切断機には、金属、非金属、プラスチック、木材、ガラス、セラミックなど、さまざまな種類の材料を切断する機能があります。この記事では、主にレーザー切断機のアプリケーションに存在する問題と対策について説明し、分析します。材料を選択するプロセスでは、最初のタスクは、これらの材料がレーザー切断機が処理できるタイプであることを確認することです。

2. 使用する材料の厚さ

さまざまなタイプのレーザー切断機には、独自の材料の厚さ要件があります。一部の特殊な部品やワークピースでは、加工精度が非常に高いため、材料の厚さ制御に対してより高い要件が提唱されています。切断の品質と効率を確保するためには、適切な材料の厚さを選択する必要があります。通常、レーザー切断材料の厚さは、レーザーの出力電力によって決まります。通常、レーザーの出力が高いほど、切断できる材料の厚さが大きくなります。したがって、材料を選択する過程では、レーザー切断機の電力要件と切断基準に基づいて、最適な材料の厚さを決定する必要があります。

3.材料の表面を処理します

一部の材料では、コーティングやコーティングなどの特定の表面処理が必要であり、これによりレーザーの吸収効率が向上し、切断品質が最適化されます。例えば、特定の金属材料を加工する際には、特定のコーティングを施すことで、レーザー光を吸収する能力を効果的に高め、切削効果をさらに向上させることができます。

4. 材料の熱膨張係数について

材料の熱膨張特性は、切断の品質と精度に影響を与えます。切断中の熱変形や誤差を減らすためには、熱膨張係数が比較的低い材料を選択する必要があります。

5. 材料の化学的性質

特定の化学物質は、煙や腐食性ガスの発生など、レーザー切断結果に影響を与える可能性があります。切断プロセスの滑らかさと切断後の材料の品質を確保するために、化学的に安定した材料を選択する必要があります。

6.切断要件

また、切断条件も異なり、材料の選択に影響します。例えば、高精度な切断が必要な部品では、より高い切断精度と安定性を持つレーザー切断機とそれに対応する材料を選択する必要があるかもしれません。同時に、特殊な切断形状やサイズが必要な材料の場合、レーザー切断機の切断能力と柔軟性も考慮する必要があります。

7. コストに関する考慮事項

また、どのような場合に考慮すべきコスト要因もありますレーザー切断用の材料の選択.材料によってコストは大きく異なり、予算と切断要件に基づいて適切な材料を選択する必要があります。同時に、レーザー切断機の運用コストとメンテナンスコストも考慮して、全体的な費用対効果を最大化する必要があります。

よくあるご質問(FAQ)

1.レーザーを作るにはどのような材料が必要ですか?

レーザーの構築に必要な材料は、レーザーの種類と目的によって異なりますが、一般的には次の主要な材料が含まれます。

作業物質:これはレーザーのコア部分です。それは固体(ルビー、ネオジムガラスなど)、液体(特定の有機染料溶液など)、またはガス(二酸化炭素、ヘリウムネオンなど)であり得る。励起源:レーザーを生成するために作動材料を励起するためのエネルギーを提供するために使用されます。光共振器:2つのミラーで構成され、作動材料から放出された光を作動材料に反射させて光の強度を高め、レーザービームを生成するために使用されます。電源およびその他の電子部品:励起源のエネルギーの調整、光共振器の反射率の制御など、レーザーの動作を制御するために使用されます。さらに、レーザーの製造には、レーザービームの方向、強度、形状を調整するために、レンズ、フィルター、絞りなどのいくつかの補助材料も必要です。

2、レーザー切断にはどのような機器が使用されますか?

レーザー切断に使用される主な機器はレーザー切断機です。レーザー切断機は、高エネルギーレーザービームを使用して材料を正確かつ迅速に切断するハイテク切断装置です。レーザー切断機には通常、レーザー発生器、カッティングヘッド、工作機械テーブル、制御システムなどの主要部品が含まれます。さらに、レーザー切断機には、切断プロセスの安定性と安全性を確保するために、冷却システム、粉塵吸引、排煙システムなどの補助装置が装備されている場合もあります。

3.なぜレーザーは材料の切断に使用されるのですか?

レーザー切断材料を使用する理由は、主にレーザー切断技術の複数の利点に基づいています。レーザー切断の利点には、主に高精度、狭いスリット、滑らかな切断面、高速切断効率、損傷のない良好な切断品質、幅広い材料適応性、高度な自動化、環境保護、低ノイズなどがあります。これらの利点により、レーザー切断は多くの工業生産および製造分野で好まれる切断方法になっています。

4.レーザー彫刻に最適な材料は何ですか?

レーザー彫刻は様々な材料に適していますが、材料が異なればレーザー吸収率や熱膨張係数、化学的性質などの特性も異なるため、レーザー彫刻に最適な材料も異なります。レーザー彫刻に適した一般的な材料には、木材、アクリル(プレキシガラス)、セラミック、紙、皮革、布、その他の材料が含まれます。適切な材料とプロセスパラメータは、特定のアプリケーションシナリオと切断要件に応じて選択する必要があります。

概要

レーザー切断技術は、幅広い材料の適用性を備えていますまた、さまざまな金属材料や非金属材料、複合材料や特殊材料を効率的に切断できます。実際のアプリケーションでは、最高の切断効果を確保するために、特定の材料と処理要件に応じて適切なレーザー切断パラメータと機器を選択する必要があります。技術の継続的な開発と進歩により、レーザー切断の適用範囲は拡大と最適化を続け、さまざまな製造および加工業界により効率的で正確かつ柔軟な処理ソリューションを提供します。

免責事項

このページの内容は参照用です。LSの情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

この記事は、複数の LS コントリビューターによって書かれました。LSは、製造業の主要なリソースであり、CNC加工,板金加工,3Dプリンティング,射出成形,金属プレス加工など。