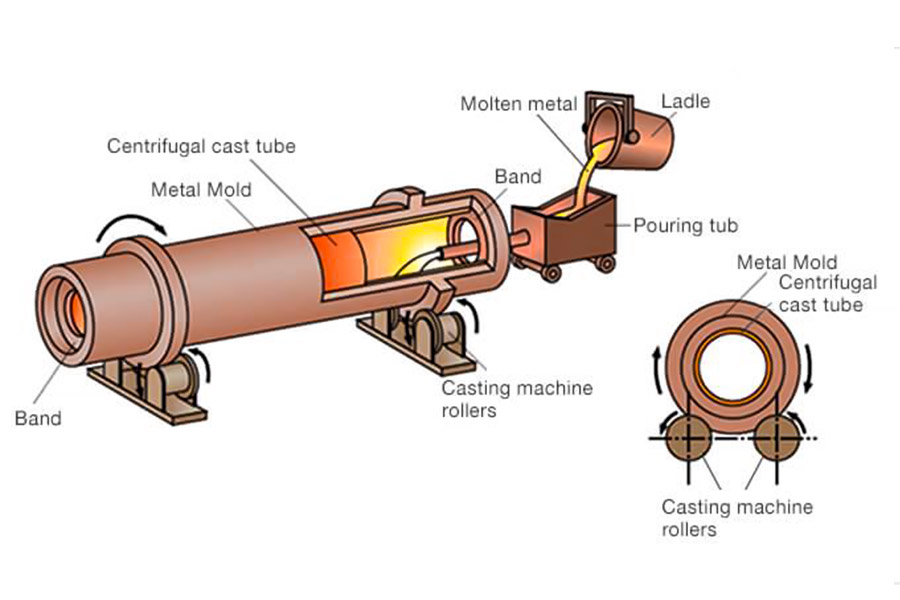

金属鋳造が今日利用可能な最も効率的で用途の広い製造プロセスの1つであることは偶然ではありません。この技術は、溶融金属を型に流し込むもので、実は何千年も前のものです。過去6000年にわたり、金属鋳造は刀や結婚指輪からスプロケットやネジまで、あらゆるものを作るために使用されてきました。今日、金属鋳造は、さまざまな業界の金属部品を効率的に製造するために使用されています。鋳物は、金属鋳造プロセス中に形成される金属片であり、サイズは数グラムから数千ポンドの範囲です。

この記事では、金属鋳造について知っておく必要のあるすべてのことを詳しく説明します。金属鋳造のしくみ、さまざまな金属鋳造の種類、金属鋳造に使用される材料と金型など。

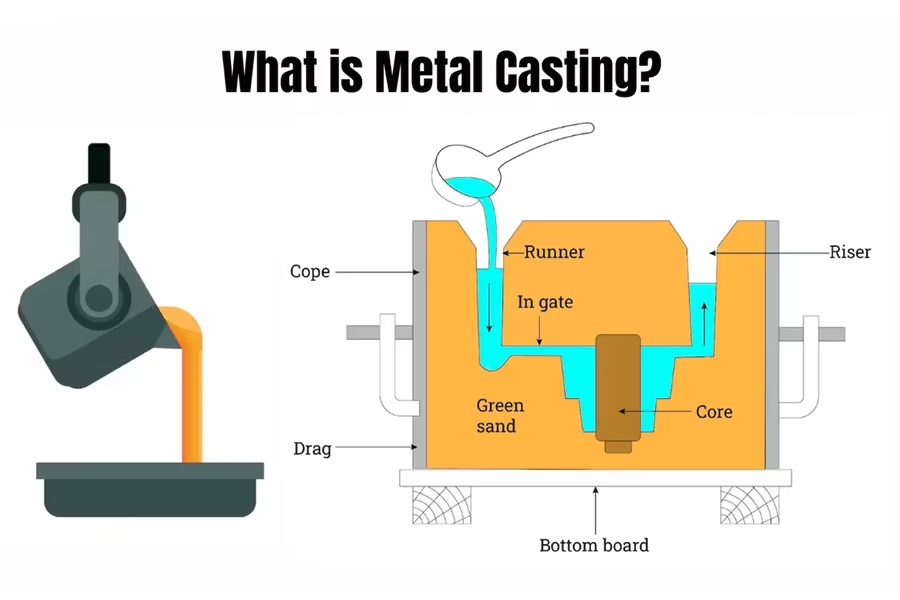

金属鋳造とは何ですか?

金属鋳造は製造プロセスですこれは、溶融した金属を金型に流し込み、3D金属部品を作成することです。金型には目的の形状の空洞が含まれており、溶融金属が冷却されて固化部品が形成されます。

「鋳造」という言葉は、6,000年前にさかのぼる鋳造プロセスによって作られた部品も指します。歴史的に、鋳造プロセスは、他の製造プロセスでは作成が困難またはコストがかかる複雑で大きな部品を作成するために使用されてきました。

鋳造は複雑な形状の第一候補です費用対効果が高く、プロセスが比較的簡単であるため、たとえば、CNC加工。しかし、鋳造は、その迅速なターンアラウンドタイムと大規模な生産能力により、最も単純な形状にも広く使用されています。現在、キャスト製品の使用が広く普及しているため、どのような環境であってもキャスト製品の使用は避けられません。鋳造金属製品の例としては、エンジンブロック、消火栓、電気モーター、工具、信号機、マンホール、パイプ、バルブ、各種継手などがあります。

金属鋳造はどのように機能しますか?

金属鋳造は、溶融した金属を型に流し込んで3D金属片を作成する製造プロセスです。金属と金型が冷めたら、金属物体を取り外し、バリ取りし、機械加工して仕上げます。このプロセスにはカスタム金型が含まれるため、金属鋳造を使用して、さまざまな形状やサイズの金属オブジェクトを作成できます。

1.金型製作

金属鋳造プロセスは、最終的に製造される部品のモデルであるパターンから始まります。通常、モデルは木材、金属、またはプラスチックで作られていますが、機械加工や3Dプリンティング.

2.フォーミング

次に、モデルを使用して金型を設計し、製作します。金型は再利用可能で、同じ部品を鋳造するために何度も使用することも、一度だけ使用して鋳造プロセス中に破壊する消耗品にすることもできます。

3.金属を溶かして注ぎます

金属は溶融するまで加熱され、金型キャビティに注がれます。鋼、ステンレス鋼、アルミニウム、銅、マグネシウム、および亜鉛は、金属鋳造で使用される最も一般的な種類の金属です。

4.仕上げ

金属が冷えて固まった後、最終鋳物を金型から取り出します。最後のステップは仕上げで、金属部品のファイリング、クリーニング、研磨を行います。最終ステップには、機械加工と穴あけも含まれます。

金属鋳造プロセスにはどのような種類がありますか?

鋳造プロセスにはさまざまな種類があり、各プロセスにはユーザーの要件に応じて独自の長所と短所があります。

1.砂型鋳造

砂型鋳造は、あらゆる金属合金の鋳造に使用できる万能鋳造プロセスです、鉄か非鉄か。エンジンブロック、シリンダーヘッド、クランクシャフトなどの自動車用金属鋳造部品などの工業ユニットでの大量生産に広く使用されています。

このプロセスでは、自然に結合した砂や合成砂などのシリコンベースの材料で作られた金型を使用して、滑らかな金型表面を作成します。金型表面には、上型(上部)と下部型(下部)の2つの部分があります。流し込みカップで溶かした金属を型に流し込み、固化して最終形状を形成します。最後に、余分な金属を切り取り、最終的な金属鋳造製品を完成させます。

砂型鋳造の長所と短所:

| 長所 | 短所 |

| 小ロットで費用対効果が高い:他の鋳造タイプに比べて比較的安価であるため、少量から中量の生産に最適です。 | 低次元精度:部品は、他の鋳造タイプよりも寸法精度が低く、表面仕上げが粗いです。これには、多くの場合、追加の機械加工が必要です。 |

| 柔軟な設計オプション:非常に小さな部品から大きな部品まで、さまざまな形状やサイズを製造できます。 | 材料廃棄物の増加:砂型は再利用できないため、他の鋳造方法に比べて材料の無駄が多くなります。 |

| 材料の多様性:ほぼすべての金属合金を鋳造します。 | ポロシティリスク:鋳物は多孔性のリスクが高く、機械的特性に影響を与える可能性があります。 |

| 簡単なセットアップと機器:他の鋳造技術よりも多くの機器を必要とせず、安価であるため、小規模な操作に容易に対応できます。 | ポストプロセスの要件:目的の仕上げを達成するために、研削や機械加工などの広範な仕上げが必要になる場合があります。 |

| 大型部品に最適な鋳物:他の鋳造方法では製造が困難またはコストがかかる大型部品の作成に特に適しています。 | サイクルタイムの延長:プロセスが遅い場合、特に金型の準備と乾燥において、生産サイクルを延長することができます。 |

2.キャスティング

砂型鋳造は融点の高い合金を溶かすことができますが、ダイカストを使用して融点の低い金属を成形できます。材料を固体から高温の溶融液体に変更した後、硬化鋼で作られた長寿命のダイキャスト金型に注入できます。これらのツールは、キャビティ、コア、場合によってはインサートで構成されています。プラスチック射出成形とは異なり、鋳造後のサイドフィーチャーの加工は、サイドアクションを使用するよりも実現可能な場合があります。ダイカストの歴史は19世紀にまでさかのぼります。

製造業の世界に登場して以来、2種類のプログラムが開発されてきました。1つ目はホットチャンバーで、材料を溶かすための機械内に炉が組み込まれています。コールドチャンバー法(2番目の手順)を使用する場合は、別の炉で材料を溶かし、溶融した材料を注入チャンバーに移します。航空宇宙部品や自動車部品、玩具、家具、電子機器の大量生産にダイカストを導入できます。ダイカストはLongshengのコアサービスを通じて提供され、見積もりはインスタント見積もりエンジンを通じて作成できます。

ダイカストの長所と短所:

| 長所 | 短所 |

|---|---|

| 高い生産性:サイクルタイムの短い大規模生産に最適です。 | 高い初期費用:ダイカストマシンや金型は高価なため、少量生産には経済的ではありません。 |

| 高い寸法精度高精度で一貫性のある部品を製造し、多くの場合、余分な機械加工の必要性を削減または排除します。 | 限られた材料オプション:主にアルミニウム、マグネシウム、亜鉛などの非鉄材料用です。 融点が高いため、鉄金属はあまり使用されません。 |

| 良好な表面仕上げ:ほとんどの部品の表面は滑らかで丸みを帯びており、わずかな仕上げしか必要ない場合があります。 | エアポケットと構造的完全性:部品には小さなエアポケット(多孔性)があり、表面仕上げに影響を与える可能性があります。 |

| 複雑な部品設計:複雑な形状、複雑な形状、複雑なディテールの作成と製造を可能にします。 | ダイカストは、より薄い壁の部品に限定されます複雑な形状の部品を製造することはできますが、一般的に非常に厚い壁を持つ部品には適していません。 |

| 自動化されたプロセス:人件費を削減し、一貫性と再現性を向上させ、高度に自動化することができます。 | ダイの熱疲労:加熱と冷却を繰り返すと、熱疲労の原因となります。これにより、ダイの寿命が短くなる可能性があります。 |

| 最小限の廃棄物:材料の効果的な使用、余分な材料やスクラップ材料をリサイクルする可能性があります。 | サイズ制限:小型および中型のコンポーネントに最適です。大きな部品は製造が難しく、高価になります。 |

3.インベストメント鋳造

インベストメント鋳造、別名ロストワックス鋳造は、鋳物の形状に固化するセラミック材料でコーティングされた使い捨てワックスパターンを使用しています。この鋳造プロセスの最初のステップは、通常はワックスまたはプラスチックで作られたワックスパターンを作成することです。このプロセスでは正確な測定が必要なため、何度も試行錯誤すると、インベストメント鋳造は高価な製造プロセスになります。ワックスを型に流し込み、慎重に取り除き、接着剤または耐火材料でコーティングして厚いシェルを形成します。さらに、複数のモデルがメインゲートに組み立てられます。シェルが固まったら、モデルを裏返し、オーブンで加熱してワックスを取り除きます。溶融した金属は残りのシェルに流し込まれ、ワックス型の形に固化します。さらに、耐火シェルを壊して、完成した鋳物が現れます。この鋳造プロセスは、発電、自動車、航空宇宙部品の製造に一般的に使用されています。

インベストメント鋳造の長所と短所:

| 長所 | 短所 |

| 高精度と精度:優れた表面仕上げ品質と寸法精度を備えた部品を製造することで、二次加工の必要性を低減します | コストが高い:ワックスパターンとセラミック金型の作成に伴う材料費と人件費のため、インベストメント鋳造は他の鋳造タイプよりも高価です。 |

| 複雑なジオメトリ: 他の鋳造方法では困難または不可能な、複雑なディテールと複雑な形状を持つ部品の作成を可能にします。 | リードタイムの延長:このプロセスには複数のステップが含まれるため、他の鋳造プロセスと比較してリードタイムが大幅に長くなる可能性があります。 |

| 汎用性の高い材料オプション:ステンレス鋼鋳造、その他の鋼鋳物、ニッケル基合金鋳造など、さまざまな金属や高性能合金の製造に最適です。 | サイズ制限: この手法は、小さなパーツで最適に機能する傾向があります。より大きなコンポーネントは、この方法を使用して作成すると、困難でコストがかかることがわかります。 |

| 滑らかな表面仕上げ:滑らかな仕上げは最小限の表面仕上げで済み、後処理の時間とコストの両方を節約します。 | ワックスパターン作成:各鋳造には独自のワックスパターンが必要であり、時間とコストがかかります。 |

| 材料廃棄物の削減:その精度により、このプロセスは材料の無駄を最小限に抑え、より環境に優しいものになります。 | 容量に限りがあります:小規模から中規模の生産工程に適しています。 |

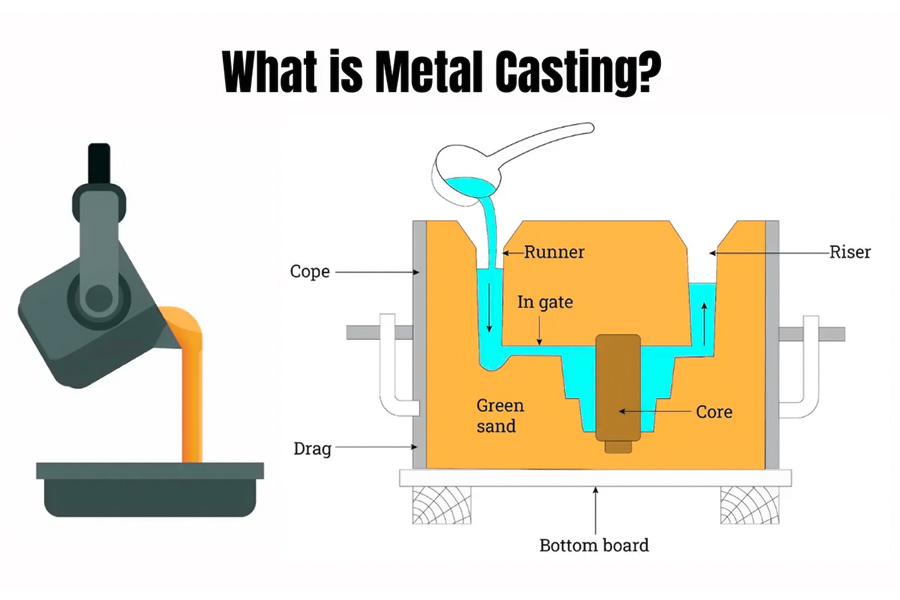

4.遠心鋳造

遠心鋳造は、スピン鋳造とも呼ばれ、遠心力を使用して円筒形部品を工業的に製造するプロセスです。このタイプの金属鋳造は、予熱された回転金型に溶融金属を流し込みます。遠心力により、溶融金属が金型内に高圧で分散します。

遠心鋳造には、真の遠心鋳造プロセス、半遠心鋳造プロセス、垂直遠心鋳造プロセスの3種類があります。半遠心鋳造は、ゲートを使用して金型を完全に充填するという点で真の遠心鋳造とは異なります。しかし、真の遠心鋳造では、連続回転により溶融金属が側面にくっつきます。対照的に、垂直遠心鋳造は、その名前が示すように、真の遠心鋳造と同じプロセスに従って、方向性成形を使用します。

通常、遠心鋳造は円柱に似た回転形状を生成します。特にベアリング、クラッチプレート、ピストンリング、シリンダーライナーなどの部品。さらに、金型の中央に金属を流し込むことで、多孔性、収縮、エアポケットなどの欠陥を減らすことができます。ただし、すべての種類の金属合金で機能するわけではありません。

遠心鋳造の長所と短所:

| 長所 | 短所 |

|---|---|

| 高い材料純度:遠心力により不純物が鋳物の内面に押しやられ、欠陥の少ない高純度の鋳物が得られます。 | シェイプ・コンプリケーター・リミテッド:円筒形に最適です。 それに比べて、複雑な形状は他の鋳造方法では実現が難しい場合があります。 |

| 良好な機械的特性:高密度鋳造部品は、優れた機械的特性を備えています。 | サイズ制限:小型および中型の部品に対してより効率的です。 大型の鋳物は、より難しく、コストがかかります。 |

| セカンダリーオペレーションの削減:表面仕上げと寸法精度が一般的に良好であるため、他の方法よりも機械加工と仕上げが少なくて済みます。 | 設備費:特殊な遠心鋳造機械が必要となると、初期投資コストが高くなる可能性があります。 |

| 材料効率の良い使用:この方法は、鋳物の厚さを正確に制御できるため、材料効率に優れています。 | 必要な運用スキル:これには、速度と温度を正確に制御する熟練したオペレーターが必要であり、運用が複雑になります。 |

| 材料の多様性:さまざまな金属や合金を扱うことができます。これにより、材料の柔軟性が向上します。 | 安全上の懸念:高速回転金型は安全上のリスクがあり、厳しい安全装置が必要です。 |

5.連続鋳造

連続鋳造は高度な鋳造方法です。その原理は、晶析装置と呼ばれる特殊な金型に溶融金属を連続的に流し込むことです。固化した(クラストされた)鋳物は、晶析装置のもう一方の端から連続的に注がれます。から取り出し、一方の端から引き出して、任意の長さまたは特定の長さの鋳物を取得します。

6.ロストフォームキャスティング

ロスト フォーム キャスティングはインベストメント キャスティングと似ていますが、モデルとしてワックスの代わりにフォームを使用する点が異なります。モデルが形成されると、浸漬、コーティング、スプレー、またはブラッシングによって耐火セラミックでコーティングされます。次に、溶融した金属を型に流し込み、目的の製品を形成します。

適切な鋳造プロセスの選び方は?

理想的な鋳造プロセスの選択は、鋳造材料、鋳造部品のサイズと複雑さ、必要な精度、必要な数量、コストの考慮事項など、多くの要因によって異なります。

| 因子 | 形容 |

| 材料 | さまざまな鋳造プロセスが、さまざまな材料に最適です。たとえば、ダイカストは通常、アルミニウムや亜鉛などの低融点金属の加工に使用されますが、砂型鋳造は鉄や鋼合金の鋳造に適した汎用性の高い鋳造プロセスを提供します。 |

| サイズと複雑さ | 比較的単純な形状の大型部品の場合、その拡張性と汎用性から、砂型鋳造が適切なソリューションになる可能性があります。しかし、インベストメント鋳造やダイカストなど、複雑なディテールを持つ複雑な形状の場合、より良いソリューションを提供できる場合があります。 |

| 精度と品質 | 高精度で高品質の鋳造プロセスを求める人のために、インベストメント鋳造は優れた表面仕上げ品質と正確な寸法を提供します。ダイカストは、滑らかな表面仕上げで優れた寸法精度も提供します。 |

| 生産台数 | 部品の製造要件に大量の部品が必要な場合、ダイカストは生産サイクルが速いため、多くの場合、最も経済的な選択肢です。少量から中量の場合、砂やインベストメント鋳造などの他の方法の方が費用対効果が高いことが証明される可能性があります。 |

| ツーリングコストとリードタイム | ダイカストは、ツーリングコストが高く、リードタイムが長くなりますが、大量に生産する場合はユニットあたりのコストが低くなります。砂型鋳造は、設計の柔軟性を高め、工具コストを削減できます。 |

| 機械的特性 | 最終部品に必要な機械的特性を考慮に入れてください。特定の鋳造プロセスにより、鋳物の強度、延性、またはその他の望ましい品質を向上させることができます。 |

| 経済的な考慮事項 | 予算も考慮する必要があります。大量生産では、金型とセットアップの初期費用が高いことが正当化されますが、小規模なバッチやプロトタイプの場合は、砂型鋳造のような安価なプロセスが適している可能性があります。 |

金属鋳造にはどのような材料と金型が使用されていますか?

それはすべてあなたが行っている鋳造の種類に依存しますが、これらはこれらの鋳造方法を使用するときに使用する最も一般的な材料です。

- 金属:鉄、アルミニウム、銅、亜鉛など、溶かしたい金属に特定の鋳造方法を適用できます。

- 合金:ブロンズや真鍮などのさまざまな合金を、砂型鋳造または金型を使用して溶かして鋳造できます。

- セラミックス:これらの材料は、陶器の用途で一般的に使用されており、粘土や磁器が含まれます。

- プラスチック:これらの曲げ可能な材料は、鋳造によって成形することもできます。

- 複合材料:樹脂と繊維のブレンド、およびその他の複合材料は、鋳造プロセスで使用できる別の適切なオプションです。

- ゴム:弾力性と柔軟性のある部品の場合、ゴムは鋳造に使用できます。

- ガラス:アートや薄肉のアイテムが必要な場合は、ガラスを特定の鋳造プロセスに組み込むことができます。

- コンクリート:これは、建築製品や装飾鋳物を製造する際の一般的な選択肢です。

金属鋳造にはどのような機器が必要ですか?

金属鋳造は複雑でデリケートなプロセスですそのためには、鋳造の品質と効率を確保するために、さまざまな機器が連携して作業する必要があります。

溶解炉

製錬炉は、金属鋳造プロセスの主要な設備です。これは、金属原料を溶融状態に加熱し、その後の注入と成形を行う責任があります。溶解炉の性能は、金属の溶融効率、組成の均一性、および鋳造の品質に直接影響します。一般的な製錬設備は次のとおりです。

- ドーム:金属、特に鋳鉄などの溶解に使用されます。

- 電気アーク炉:アークの高温を利用して金属を溶かします。

- 誘導炉:電磁誘導の原理により金属を加熱し、溶融します。

- 抵抗炉:抵抗器に電流が流れることで発生する熱を利用して金属を溶かします。

- 残響炉:熱を反射して金属を加熱し、溶かします。

注湯および冷却装置

注湯装置は溶融金属を金型に流し込む役割を担い、冷却装置は鋳物の冷却および凝固プロセスを加速する役割を果たします。

注ぐ装置:注ぐ袋、注ぐパイプなどを含みます。注湯袋は、溶融金属を封じ込め、注湯速度と流量を制御するために使用されます。注湯パイプは、注湯バッグから溶融金属を金型に導入する役割を果たします。

冷却装置:冷却ファン、冷却水システムなどを含みます。鋳造金型周辺の温度を下げることで鋳物の冷却プロセスを加速し、鋳造品の生産効率と品質を向上させます。

仕上げおよびクリーニングツール

仕上げ工具と洗浄工具は、金属鋳造プロセスに不可欠な後処理装置です。これらは、鋳物の表面品質と寸法精度を向上させるために使用されます。

- バリ取りツール:バリグラインダー、マグネティックポリッシャーなどこれらの装置は、物理的または化学的方法によって鋳物の表面からバリや不純物を取り除き、鋳物の表面仕上げを改善します。

- 研磨装置:研磨ベルト研磨機、表面研磨機などそれらは、必要な表面品質と光沢を達成するために、回転または摩擦によって鋳物の表面を研磨します。

- その他のクリーニングツール:洗浄剤、サンドブラスト機など。これらのツールは、鋳物の表面にある油、酸化物、その他の不純物を除去し、鋳物の清浄度と品質を確保するために使用されます。

よくあるご質問(FAQ)

1.金属鋳造は製造で何に使用されますか?

金属鋳造は、機器製造業の発展に不可欠で重要なリンクです.これは、製造コストが低く、プロセスの柔軟性が高い、一般的に使用される製造方法です。複雑な形状や大規模な鋳物を得ることができ、機械製造で大きな割合を占めています。工作機械、自動車、計装、エンジニアリング機械、造船、航空宇宙などのハイエンド製造分野で広く使用されています。

2.金属鋳造の基本原理は何ですか?

金属鋳造とは、溶融した金属や合金をあらかじめ作られた型に流し込み、冷却して固化させ、目的の形状を得るプロセスです。基本的な原理は、金属または合金を融点まで加熱し、それを金型に流し込み、冷却および固化後に取り出して目的の製品を得ることです。

3.鋳造に適した金属を選択するにはどうすればよいですか?

鋳造金属を選択するときは、鋳造金属の物理的特性(密度、熱膨張係数、熱伝導率など)、機械的特性(強度、靭性、硬度など)、耐食性(金属によって耐食性性能が異なります)、加工性能(切削性能、鋳造性能、溶接性など)、使用環境(温度など、 圧力、振動など、環境が異なれば金属性能の要件も異なります)、など。

4.金属鋳造の初心者にはどのような機器が必要ですか?

金属鋳造の初心者は、主に金属原料を液体状態に溶解してその後の注湯作業を行うための製錬炉など、鋳造プロセスをサポートする一連の機器が必要です。砂型機は、砂型を作るための特別な装置です。砂型は、鋳造プロセス中に溶融金属を固定するために使用される型です。砂成形機の主な機能は、砂粒を必要な形状の砂型に圧縮して、冷却プロセス中に溶融金属が必要な鋳造形状を形成するようにすることです。注入装置は、注入バッグ、注入パイプ、スプルーカップなどの溶融金属を砂型に注入するために使用されます。注湯装置の選択では、溶湯の流動性、注湯温度、注湯速度などの要素を考慮に入れて、溶湯が砂型にスムーズかつ均一に流れ込み、完全な鋳造物を形成できるようにする必要があります。また、清掃機器や測定機器など、一部の補助機器も必要です。これらの機器は鋳造プロセスに直接関与していませんが、鋳造の品質を確保し、鋳造効率を向上させる上でも同様に重要です。

概要

金属鋳造とは、要するに、あらかじめ設計された金型(キャビティ)に溶融金属を注入するプロセスです.金属が冷えて固まった後、金型を取り出して、目的の形状とサイズの金属製品を得ます。このプロセスには、金属材料の溶融、成形、凝固の3つの主要な段階が含まれます。これは、金属を液体から固体に変換し、特定の形状と機能を与えるための重要な技術です。製造の基本的なプロセスの1つとして、金属鋳造は歴史の記憶を運ぶだけでなく、現代産業の不可欠な部分でもあります。独自の成形能力と幅広い用途により、社会的および経済的発展を促進し、人類にとってよりカラフルな物質世界を創造し続けています。

免責事項

このページの内容は参照用です。龍盛情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

Longshengチーム

この記事は、複数のLongshengの寄稿者によって書かれました。Longshengは製造業の主要な資源であり、とCNC加工,板金加工,3Dプリンティング,射出成形,金属プレス加工など。