では、 CNCフライス加工とは一体何でしょうか? CNCフライス加工技術がお客様の製品の競争優位性をどのように確立するかを深く掘り下げ、 LS Manufacturingの「技術・プロセス・品質」の鉄の三角形システムが「欠陥ゼロ」の精密製造ソリューションを提供し、サプライチェーン全体の不確実性を体系的に排除し、設計から納品まで究極の信頼性を確保する仕組みをご紹介します。時間を節約するために、核となる結論の概要を以下に示します。

CNCフライス加工全文クイックリファレンス表

| モジュール分類 | コアコンテンツ |

| 基本的な定義 | デジタル制御のフライスカッターを使用してワークピースを正確に切断する製造プロセス。 |

| 主な特徴 | 高精度、高再現性、高自動化。 |

| 機器の種類 | CNC フライス盤には、 3 軸、4 軸、5 軸など、さまざまな自由度があります。 |

| 適用可能な材料 | さまざまな種類のCNC フライス加工材料を処理できますが、金属、エンジニアリングプラスチック、複合材料に限定されません。 |

| プロセス能力 | 平面フライス加工、輪郭加工、曲面加工などの複雑な加工が可能です。 |

| 精度グレード | 最大加工精度は±0.01mm 、表面粗さRa0.4μm 。 |

| ツールシステム | エンドミル、フェースミル、ボールエンドミルなどの特殊工具を装備しています。 |

| 応用分野 | 金型製造、航空宇宙、医療、自動車などの精密製造業界で広く使用されています。 |

デジタルプログラム制御は、最高レベルのCNCフライス加工技術を通じて精密加工に飛躍的な進歩をもたらします。優れた加工精度、安定した再現性、そして高度な自動化により、この技術は現代の製造業の中核を担う不可欠な存在であり続けるでしょう。航空宇宙、医療機器、自動車製造、精密金型など、幅広いCNCフライス加工アプリケーションは、これらの要求の厳しい業界における精密部品製造に、確かな信頼性と確かな技術サポートを提供し、開発の推進力となることを証明しています。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

LS Manufacturingは、 CNCフライス加工において15年にわたる技術蓄積を誇り、航空産業向けタービンブレードの高精度加工、医療機器向け骨置換インプラントの製造、精密機器用基礎部品の加工など、様々な分野で実績を積み重ねてきました。これらの実績は、本ガイドブックの確固たる基盤となっています。

当社は、プロジェクト経験に基づき、材料分析、ツールパス、パラメータ最適化に関する独自の知見を蓄積してきました。生産工程は労働安全衛生局( OSHA )の安全基準と米国環境保護庁( EPA )の環境要件に厳密に準拠しており、標準化された作業手順と廃棄物処理を通じて安全な生産と環境に配慮した製造を実現し、サービス品質を保証します。

数万点もの複雑なワークピースの加工経験を積み重ね、高温合金加工や薄肉部品の制御といった主要技術を網羅したCNCフライス加工技術システムを構築しました。このハンドブックは、これらの実践経験を凝縮し、業界に実用的で信頼性の高い技術リファレンスを提供します。

CNC ミリングの主な利点は何ですか?

CNCフライス加工技術は、従来の加工精度と効率性を備えていますが、その戦略的価値はそれをはるかに超えています。その根本的な価値は、プロセス全体を通して制御可能な製造を実現する点にあります。このデジタル特性こそが、CNCフライス加工を現代の精密製造業の礎とし、精密CNCフライス加工の重要な利点となっています。主な利点は、具体的には以下の3つの側面に反映されています。

プロセスの予測可能性

品質一貫性保証

複雑なプロセス統合機能

5軸リンク機構をはじめとする先進技術により、複雑な空間表面をワンステップで高精度に加工することが可能となり、ワークのクランプ時間を大幅に短縮し、工程フローを簡素化します。複数の工程を1回の段取りで完了できるため、複雑な治具や複数回の機械移動が不要になります。さらに、この統合アプローチは生産効率を向上させるだけでなく、繰り返しの再位置決めによって生じる累積誤差を大幅に低減し、最終品質の製造における制御性をさらに向上させます。

したがって、精密CNCフライス加工の本質的な利点は、制御可能な製造によってもたらされる確実性にあります。これは、従来の経験に基づく機械加工を、データ駆動型で予測可能かつ再現性の高い最新のエンジニアリングシステムへと変換します。LS Manufacturingは、包括的なデジタル管理システムを通じて、この利点を安定した高品質の生産と顧客のサプライチェーンの信頼性へと変換します。

最適な CNC ミリングプロセスを計画するにはどうすればよいでしょうか?

- 製造性を考慮した協働設計(DFM):当社の分野では、プログラミングに先立ち、エンジニアが設計段階から介入し、部品の加工性について検討します。コーナー半径の調整により、非標準工具の必要性が低減し、肉厚変化の最適化により、後続のCNCフライス加工プロセスの最適化における変形の障害を初期段階から制御します。

- インテリジェントCAMプログラミングと仮想シミュレーション:インテリジェントCAMソフトウェアでは、 DFM最適化モデルに基づいて、効率的なツールパスが生成され、プロセス全体にわたって仮想的にシミュレーションされます。このステップにより、加工における干渉や衝突のリスクを100%予測・回避できるため、プログラムが初回実行時に正しく動作することが保証され、従来の試行錯誤的な方法では無駄になっていた材料と時間を節約できます。

- ビッグデータベースに基づく切削パラメータライブラリ:すべての機械に均一に固定パラメータを適用するのではなく、過去の加工データに基づく動的なパラメータライブラリを構築します。特定の材料と工具の組み合わせに合わせて、3つのコア切削要素を体系的に最適化することで、工具寿命を確保しながら金属除去率を最大化します。これにより、加工効率が20%以上向上し、生産経済性が大幅に向上します。

LS Manufacturingの手法は、設計、プログラミング、そして実行を通してCNCフライス加工プロセスの最適化を具体化します。先進的な設計とデータに基づく意思決定により、従来は経験に基づく「スキル」が、安定的で再現性の高い「科学」へと変換されます。これにより、お客様は予測可能な納期、制御可能なコスト、そして信頼性の高い品質を実現できるようになります。

図1: LS Manufacturing社が現在フル稼働している最新のCNCフライス加工工場

3軸、4軸、それとも5軸フライス加工? どのように選択する?

適切なCNCフライス加工の種類を選択するには、加工コスト、効率、そしてプロセスの複雑さの間で適切なバランスを見つけることが重要です。軸数の違いによって部品の幾何学的ハンドリング能力と加工効率が決まりますが、 5軸CNCフライス加工の価値は特に高く、複雑な空間面の高精度加工を効率的に完了できます。分かりやすくするために、以下の表で3つの加工方法の特徴を簡単に比較します。

| 加工タイプ | 動作特性 | 代表的な用途 | 相対コスト |

| 3軸フライス加工 | 3つの直線軸がリンクされています(X/Y/Z) | 平面輪郭、空洞、単純な曲面 | 最低 |

| 4軸フライス加工 | 回転軸を1つ追加します(通常はA軸) 。 | 円筒形の表面特徴、円周構造 | 中くらい |

| 5軸フライス加工 | 3つの直線軸と2つの回転軸が連結 | 複雑な空間表面、インペラ、不規則な構造 | 最高 |

端的に言えば、 CNCフライス加工の種類を選択する上で重要なのは、部品の形状の複雑さと精度要件を一致させることです。深いキャビティ、斜めの穴、複雑な曲面形状を持つ部品の場合、 5軸CNCフライス加工がその真価を発揮します。5軸CNCフライス加工は、位置決め誤差を繰り返すことなく、1回のセットアップで多面加工を完了できるため、高い精度と効率を保証します。最先端の5軸加工センターと専門的なプロセス技術を備えたLS Manufacturingは、複雑な部品に対して費用対効果の高いソリューションを提供します。

医療用 CT 機器ベース: LS 製造は複雑な流路と高い平坦性要件をどのように克服するのでしょうか?

クライアントの課題

大手医療機器メーカーであるこの新型CTスキャナーは、内部的にコアベースに非常に複雑な冷却チャネルを備えており、外面は多くの精密部品の取り付けプラットフォームとして機能しています。従来のセグメント加工方法では、これらのチャネルを完全に密閉することは保証できません。さらに、取り付け面への繰り返しのクランプによる累積誤差が仕様を超え、過熱や画像のジッターを引き起こし、市場投入までの期間に深刻な影響を与えます。

LS製造ソリューション

従来の工程を廃止し、ベースの一体加工には5軸CNCセンターを採用しました。カスタム設計のロングシャンクフライス工具を用いて、複雑な3次元内部溝を一発で加工することで、工具を使わずに滑らかな表面を実現しました。また、機械プローブによるリアルタイム検出とフライス加工による補正により、各取り付け面の平面度を常に0.02mm以内に制御しています。

結果と価値

最適化されたベースにより、装置の放熱効率が40%向上し、熱変形による画像ドリフトの問題が完全に解決されました。製品は厳格な品質認証を初回で取得し、顧客の市場投入までの時間を2週間短縮し、高磁場CT市場における競争優位性を確立しました。

このLS Manufacturing社のケーススタディは、 CNCフライス加工の基本原理を、適切に設計されたプロセスフローと厳格なプロセス制御を通して適用することで、医療部品の精密加工における機能実現の課題を解決するだけでなく、コア製品性能の飛躍的な向上の重要な推進力となることを実証しています。試作から量産へのシームレスな移行を実現することで、このような手法は卓越した精度と安定性を保証し、最終的には製品の信頼性と市場競争力の質的な飛躍を実現します。

同じような課題に直面していませんか?クリックして、お客様に合わせたフライス加工ソリューションを入手しましょう!

com/contact-us">

CNC フライス加工サプライヤーを選択する際に留意すべき 3 つの点は何ですか?

設備の強度とプロセスの適応性

複雑な曲面加工に対応する5軸加工機など、部品の複雑さに対応した加工センターをサプライヤーが保有しているかどうかは、あくまでも基礎に過ぎません。真の強みは、チタン合金や耐熱合金といった特定の材料に特化した切削工具、治具、冷却ソリューションを装備できるかどうかにかかっています。これは、加工を効率的かつ安定的に行うための基本です。

以下は、プロセスプロアクティブDFM機能におけるソフトパワーです。

品質システム保証とトレーサビリティ

サプライヤー側には、 ISO 9001認証などの適切な品質管理システムが整備されている必要があり、検査設備、座標測定機、真円度測定機などを適切に備えている必要があります。さらに重要なのは、各製品の品質が追跡可能かつ検証可能であるよう、詳細なエンドツーエンドの検査報告書を提供できることです。

言い換えれば、科学的なCNCフライス加工サプライヤーを選ぶには、表面的な価格だけでなく、設備、プロセス、品質システムを包括的に評価する必要があります。特に、積極的なDFM(設計・製造・品質管理)の連携がないサプライヤーには注意が必要です。前述の落とし穴に陥りやすいのは、こうした連携がプロジェクトリスクにつながるからです。当社は、包括的なハードウェアと技術リソースを備え、標準的なDFMコンサルティングを提供しています。設計から量産まで、お客様のフルサイクル製造コンサルタントとなるために、あらゆる努力を惜しみません。

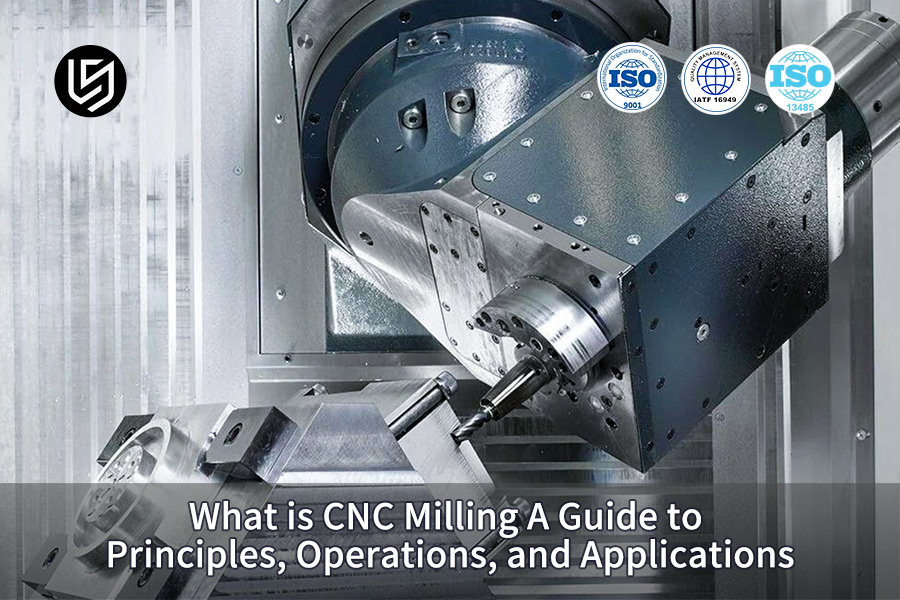

図2:LS Manufacturingによる精密CNCフライス加工工場の運用概要

設計の最適化により CNC ミリングのコストを節約できますか?

競争の激しい市場におけるCNCフライス加工のコスト削減は、サプライチェーンの価格引き下げだけに頼ることはできません。製品設計段階から製造性を考慮した設計(DFM)の最適化によって支えられる必要があります。この目標を達成するための主要な戦略は、製造性を考慮した設計(DFM)の最適化を成功させることです。この種の最適化は、将来を見据えた設計決定を通じて製造上の制約をコストメリットに変換し、 CNCフライス加工のコストを効果的に削減します。当社のエンジニアリングチームは、以下の具体的な方法でお客様に付加価値を提供します。

統一されたコーナー半径と標準化された機能:

例えば、部品の様々なコーナー半径を単一の統一された寸法に標準化することで、加工効率を大幅に向上させることができます。この設計最適化により、 CNC加工中の頻繁な工具交換の必要性が最小限に抑えられ、より連続的なツールパスとアイドル時間の削減が可能になります。結果として、この簡単な調整によって生産効率が25%以上向上し、時間コストを直接的に削減することができます。

最適化された壁厚とリブレイアウト:

さらに、リブのレイアウトを最適化し、輪郭形状を緩やかに変化させることで、薄肉部品の加工時の振動と変形を効果的に抑制します。この構造強化により、加工システムの動的安定性が向上し、より均一な材料除去が実現します。この制御対策により、スクラップ率は8%から1%未満へと大幅に低減され、品質コストを大幅に削減するとともに、厳しい公差要件を満たす上で不可欠なCNCフライス加工における寸法安定性が向上します。

合理化された許容差と簡素化されたジオメトリ:

重要な嵌合面と非機能面を厳密に区別し、重要でない寸法の公差要件を戦略的に緩和することが不可欠です。例えば、非嵌合内面の公差を±0.02 mmから±0.05 mmに拡大することで、仕上げ工程を完全に省くことができ、機能および性能基準をすべて満たしながら、製造コストを約15%削減できます。

一言で言えば、 DFM最適化はCNCフライス加工コストを削減する最も効果的な方法です。LS Manufacturingのエンジニアリングチームは、お客様のアイデアを高性能でコスト効率の高い製造可能なソリューションへと変換するための具体的な設計提案を提供する外部サポートとして、競争の激しい市場においてお客様のプロジェクトに優位性をもたらします。

CNCフライス加工の見積もりに影響を与える5つの要素

- 材料費:原材料調達費は製造予算のベースラインとなる重要な要素です。アルミニウム合金、ステンレス鋼、チタン合金など、材料によって価格は大きく異なり、加工性は工具の摩耗や加工時間に直接影響します。この作業性の変動により、切削速度や工具寿命などのパラメータが決まり、総生産コストの重要な要因として機能します。

- 加工時間:曲面の数、深いキャビティ、狭いスリットなど、部品の形状の複雑さは、プログラミングの難易度と工作機械の実際の加工時間に直接影響します。複雑な形状では、特殊な工具、多軸加工戦略、そして大幅に長い加工時間が必要になることがよくあります。そのため、わずかな設計変更でもプログラミング作業と生産時間に大きな違いが生じる可能性があるため、これはコスト変動に最も影響を与える変数です。

- バッチ数量:ロットサイズは、単品サンプル生産のコストと、小ロット生産および大ロット生産のコストとで大きく異なります。当然のことながら、バッチサイズが大きいほど、機器のプログラミングとデバッグにかかる費用が削減されるため、1個あたりのコストは低くなります。これらの初期設定コストは、治具の設置、ツールの準備、初回品検査など、他の多くの費用と同様に、はるかに多くの部品に分散されます。また、ロット数が多いほど、より優れた加工パラメータを選択できる機会が増え、部品ごとの材料廃棄を最小限に抑えることでコスト効率がさらに向上します。

- 精度と公差:寸法公差と表面仕上げ公差が厳しくなると、より高精度な機械が必要となり、加工速度は大幅に低下し、検査手順も複雑になります。特殊な工具やサイクルタイムの延長によってコストが上昇するだけでなく、 CMMや表面形状測定機といったより高度な測定機器が必要になるため、製造コストも上昇します。

後処理と梱包:CNCフライス加工の見積もりにおいて、コストの透明性を完全に確保するには、上記のすべての要素を考慮する必要があります。材料、後処理、数量など、可能な限り詳細な技術情報を添えてお見積もりをご依頼いただくことをお勧めします。LS Manufacturingは、標準的な時間と材料費に基づき、隠れた費用なしで算出した明確かつ正確なお見積もりをご提示いたします。

CNCフライス加工の見積もりにおいて、コストの透明性を確保するには、上記のすべての要素を考慮する必要があります。見積もりをご依頼いただく際には、材料仕様、寸法公差、表面仕上げ要件、年間生産量など、可能な限り包括的な技術要件をご提示いただくことを強くお勧めします。その後、 LS Manufacturingが詳細な分析を行い、お客様にプロジェクトにかかるコストを完全にご理解いただけるよう、追加料金を一切請求することなく、明確で正確な見積もりをご提示いたします。

図3:LS Manufacturingによる精密CNCフライス加工プロセスの概略図

LS Manufacturingで今すぐプロジェクトを開始しましょう: シームレスなプロセス

CNCフライス加工プロジェクトの開始は複雑ではありません。LS Manufacturingの適切かつ効率的なコラボレーションプロセスは、お客様のアイデアを図面から完成品まで効果的に実現します。お客様の管理コストを最小限に抑え、コアビジネスに集中していただけるよう、コラボレーションパスを標準化しました。当社の標準プロセスは、以下の5つの主要フェーズで構成されています。

- 提出と初期ニーズアセスメント:3D図面と技術仕様書は、当社のウェブサイトまたは直接メールでお送りいただけます。エンジニアリングチームによる初期実現可能性レビューと確認は4時間以内に実施し、お客様のプロジェクトニーズに迅速に対応いたします。

- 専門家による DFM 分析とソリューションの最適化:詳細な製造実現可能性分析の一環として、エンジニアリング チームは、最適な実装計画を確定するためにお客様との緊密な作業から生まれた具体的なコスト最適化の提案とプロセス改善の推奨事項を詳述した包括的な DFM レポートを発行します。

- 透明性のある見積もりと契約締結:ご検討中のソリューションについて、明細付きの見積もりをご提示いたします。すべての費用項目が明確に記載されております。確認後、すぐに契約を締結し、計画通り速やかに生産を開始いたします。

- 生産指示と進捗レポート:生産開始後、プロジェクト マネージャーが割り当てられ、タイムリーなコミュニケーションで進捗レポートが提供され、生産プロセス全体を完全に管理できるようになります。

- 徹底した品質検査と納期厳守:工場出荷前に、すべての部品は定められた基準に基づいた厳格な品質検査を受けます。各バッチには詳細な検査報告書が添付され、合意された納期通りに安全に納品されます。

LS Manufacturingのコラボレーションプロセスは標準化されており、 CNCフライス加工プロジェクトを容易かつ確実に開始できます。ご要望をいただいた瞬間から、専門チームによる完全なサポートが保証されます。各プロジェクトには担当プロジェクトマネージャーがつき、細部まで管理し、生産サイクル全体を通して明確なコミュニケーションを維持します。つまり、納期厳守、予算内、そして最高水準の品質を実現し、最初のお問い合わせから最終納品まで、シームレスなコラボレーションを保証します。

図4: LS Manufacturingによる精密CNCフライス工具コレクションの体系的なプレゼンテーション

よくある質問

1. LS Manufacturing での最小注文数量はいくらですか?

試作対応は可能ですか?当社は、1個単位の試作から数万個単位の量産まで、あらゆるニーズに対応する柔軟性の高い製造サービスを提供しています。製品の開発・検証から大規模な量産まで、お客様の製品ライフサイクルマネジメントをサポートする、最適な経済的なソリューションをご提供いたします。

2. 製品の設計と図面が絶対に安全であることをどのように保証しますか?

当社は、お客様の知的財産のセキュリティを保証します。協力開始当初からNDAによって法的に拘束され、また、エンドツーエンドで暗号化されたファイル転送およびストレージ システムを通じて、すべての段階でお客様の設計データが可能な限り最高のセキュリティで保護されます。

3. 5軸加工は高価ですか?どのような場合にコスト削減につながりますか?

初期コストはかなり高額ですが、5 軸加工によって全体的なコストを削減できることから、戦略的価値が生まれます。クランプ操作時間の短縮、機械加工工程の統合、初回部品の成功率の大幅な向上により、複雑な部品の製造にかかる総コストを大幅に削減します。

4. 機械加工工程中に品質検査レポートを作成しますか?

もちろん、お客様のご要望に応じて、一次検査から全寸法検査まで詳細なレポートをご提供いたします。すべての検査データは記録され、全工程における製品品質のトレーサビリティ、透明性、そして管理性を保証します。

5. アルミニウム合金部品の加工時に表面の傷や変形を防ぐにはどうすればよいですか?

切削とパスの最適化されたパラメータ、特殊な非金属工具、およびプロセスの厳格な制御により、アルミニウム合金の特性を考慮しながら、業界でよくある表面の傷や加工の変形に関する 2 つの問題を適切に解決できます。

6. 見積には表面処理(陽極酸化)も含まれていますか?

基本見積は通常、機械加工費用のみとなります。当社はワンストップのCNCフライス加工サービスを提供しています。陽極酸化処理やサンドブラストなどの表面処理は別途お見積りいたしますが、お客様のご希望に応じてご指定いただくことも可能です。すべての費用は完全に透明です。

7. 最初のサンプルに満足できなかった場合はどうすればよいですか?

当社は、技術チームを迅速に立ち上げ、根本原因の分析を行い、お客様と緊密にコミュニケーションを取り、可能な限り迅速に最適化ソリューションをご提供します。また、お客様の技術要件を完全に満たすまで、サンプルを無料で再製作いたします。そのため、お客様の基準を満たすことに自信を持っています。

8. 始めるにはどうすればよいですか?どのような情報が必要ですか?

STEP、IGES形式などの3D図面と基本的な技術要件をお送りいただくだけで結構です。弊社のプロジェクトマネージャーが迅速に対応し、専門的な技術コンサルティングを行い、正確なお見積もりをお送りいたします。

まとめ

今すぐ、お客様の設計に最適な製造サポートをご利用ください!下のボタンをクリックして図面をアップロードしてください。4時間以内に、専門家によるDFMアドバイスを含む詳細なお見積もりをお送りします。また、当社のシニアエンジニアによる15分間の個別技術相談を直接ご予約いただくことも可能です。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。