現代の製造業に欠かせない射出成形は、その高い効率性、柔軟性、費用対効果により、プラスチック製品の生産の主流のプロセスとなっています。ただし、このプロセスの利点を最大化し、製品の品質と生産効率を確保するために、射出成形における設計とエンジニアリングの主な考慮事項慎重に評価し、最適化する必要があります。ここでは、射出成形プロセスで注目すべき重要な要素をいくつか紹介します。

射出成形とは?

広大なものづくりの現場では、成形技術が重要な位置を占めています。成形の意味原材料を特定の形状、構造、機能を備えた製品に変換するプロセス全体をカバーしています。射出成形に特有の、それは重要な方法ですプラスチック成形技術.プラスチック粒子を溶融状態に加熱し、高圧下で金型キャビティに注入し、冷却後に固化して、さまざまな精密で複雑なプラスチック製品を製造します。

さらに、シリコーン成形は、別の特殊な成形技術として、シリコーン材料の加工に焦点を当てています。シリカゲルは、その優れた耐高温性、耐老化性、環境保護、および無毒の特性により、医療、食品、電子機器、その他の分野で広く使用されています。シリコーン成形プロセスでは、最終製品の品質と性能を確保するために、温度、圧力、およびその他のパラメーターを正確に制御する必要もあります。射出成形であろうと、プラスチック成形またはシリコーン成形、それらはすべて成形技術の重要なコンポーネントです。それぞれが異なる分野でかけがえのない役割を果たし、製造業の進歩と発展を共同で推進しています。

射出成形の主な設計上の考慮事項は何ですか?

射出成形の主な設計上の考慮事項金型設計、肉厚、ゲート構造、成形品の排出と抜き勾配の角度、公差と収縮が含まれます。

1.金型設計

金型設計は射出成形の中核部分ですこれにより、製品の形状、サイズ、精度が決まります。金型の形状は、製品をスムーズに成形できるように、製品の設計と一致する必要があります。金型の設計では、製品の複雑さ、肉厚、寸法精度などの要素も考慮する必要があります。ランナーは、プラスチックメルトが射出成形機のノズルから金型キャビティに流れるチャネルです。ランナーの設計では、プラスチック溶融物が金型キャビティを均一かつ迅速に充填できるようにしながら、流動抵抗と圧力損失を減らす必要があります。ゲートは、ランナーとキャビティを接続するチャネルです。これは、キャビティへのプラスチック溶融物の流れと速度を制御します。ゲートの設計では、製品の形状、サイズ、壁の厚さ、プラスチックの流動性などの要素を考慮する必要があります。ゲート設計を最適化することで、ヒケ、気泡、変形などの製品不良を低減し、生産効率を向上させることができます。

2.壁の厚さ

壁の厚さは、決定する主要な要因の1つと考えられています射出成形製品の品質.薄肉プラスチック部品は特殊な構造と複雑な形状を持っているため、製品の品質を確保するためには、生産に適切なプロセスパラメータを採用する必要があります。この物質は、プラスチックの流動特性、冷却サイクル、および最終製品の機械的強度に大きな影響を与えます。

- プラスチックの流動性:肉厚が厚いため、プラスチック溶融物が金型キャビティを完全に充填するのに時間がかかり、流動抵抗が増加し、製品の成形品質に悪影響を与える可能性があります。

- 冷却時間:壁の厚さが厚くなると、プラスチックが金型内で適切な温度に冷却されるのにかかる時間が長くなるため、冷却時間が長くなります。これにより、生産サイクルが長くなるだけでなく、製品の内部温度が高くなりすぎて、熱応力や変形などの問題が発生する可能性があります。

- 最終製品の強度:肉厚が厚いほど、プラスチックが金型内で適切な温度まで冷却するのに時間がかかるため、肉厚が厚くなると冷却時間が長くなります。また、肉厚が厚いため、反りや割れが発生しやすくなります。この状況は、生産サイクルを延長するだけでなく、製品の内部温度を上昇させ、熱応力や変形などの一連の問題を引き起こす可能性があります。したがって、最高の成形効果と費用対効果を達成するためには、肉厚を合理的に制御する必要があります。

3.通りのレイアウト

ゲート開口部のレイアウトは、射出成形製品の品質に影響を与える重要な要素の1つになっています。適切なゲートレイアウトを採用することで、プラスチックの流れをより均一にすることができ、変形や収縮を効果的に低減することができます:ゲートの位置は、最適な充填と保持圧力性能を確保するために、製品の最も厚いまたは中央の領域に選択する必要があります。ゲートを設定するときは、残留応力や変形を防ぐために、製品が経験する強度や弱点を回避する必要があります。

大きなアイテムや複雑なアイテムの場合、プラスチックが均一に流れるように、いくつかのゲートを設計することができます。ただし、ゲートが多すぎると、製造コストと金型の複雑さが確実に増加するため、戦略を選択する際には長所と短所を慎重に検討する必要があります。

ゲートの特定のサイズは、製品の形状、サイズ、壁の厚さなど、複数の要因によって決定する必要があります。よりコンパクトな散水口は、プラスチックの流れを制限し、気泡やヒケの形成を防ぐのに役立ちます。ただし、ゲートサイズが小さすぎると、流動抵抗が増加し、製品の成形品質が損なわれる可能性があります。

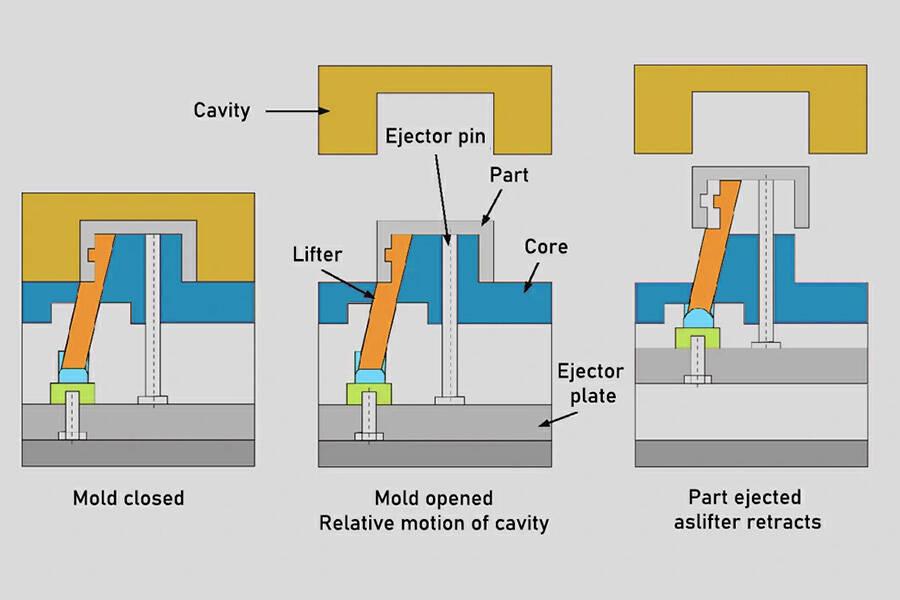

4. 部品の排出と抜き勾配

成形品の排出と抜き勾配は、完成品に損傷を与えることなく成形品を金型からスムーズに取り外すための重要な要素です。

- 排出機構:射出機構は、製品を金型キャビティから射出するために使用される金型内の部品です。排出プロセス中に製品の表面が損傷したり変形したりしないように、製品の形状、サイズ、壁の厚さ、およびその他の要因に従って設計する必要があります。

- ドラフト角度:抜き勾配角度は、金型の射出方向に平行な成形品の表面の射出角度です。これは、離型プロセス中の製品の摩擦抵抗を低減し、製品表面が引っかき傷や変形するのを防ぐのに役立ちます。妥当なドラフト角度は、製品の材料、形状、サイズなどの要素に基づいて決定する必要があります。

5. 許容範囲と収縮率

射出成形設計では、プラスチックの収縮と公差の問題も考慮する必要があります。

- プラスチックの収縮:プラスチックは冷却プロセス中に収縮し、製品のサイズが変化します。したがって、金型を設計する際にはプラスチックの収縮率を考慮する必要があり、この変更に対応するために、製品設計では適切な許容範囲を確保する必要があります。

- 公差制御:公差管理は、製品の寸法の一貫性を確保するための鍵です。期間中金型設計また、製造プロセスでは、製造された製品が設計要件を満たしていることを確認するために、金型の精度と寸法公差を厳密に制御する必要があります。

射出成形ではどのような材料に関する考慮事項が不可欠ですか?

一般的に使用される射出成形のプラスチックタイプABS、ポリプロピレン、ポリカーボネートなどが含まれます。これらの材料の特性と用途について学びましょう。

1.プラスチックの選択

米国船級協会:ABSは、射出成形で最も一般的に使用される材料の1つです.自動車、家電製品、電子製品のケーシングや部品の製造に広く利用されており、その優れた機械的特性、耐衝撃性、耐薬品性、加工性が容易なため、その特徴があります。

パソコン:PCは、透明性、耐衝撃性、耐熱性、寸法安定性に優れています。光ディスク、眼鏡レンズ、安全ヘルメット、電子機器用ディスプレイなど、高い透明性と高強度が求められる製品の製造によく使用されます。

お父さん:ナイロン素材は、高強度、耐摩耗性、耐油性、優れた自己潤滑性を備えています。これは、ベアリング、ギア、パイプ、ケーブルシース、および機械的ストレスと耐摩耗性に耐える必要があるその他の部品の製造によく使用されます。

POM:POMは、その高硬度、高剛性、優れた耐摩耗性で知られています。精密部品、歯車、ベアリング、摺動部品などの製造によく使用されます。

PMMAです。有機ガラスとも呼ばれ、その優れた光学特性、透明性、耐候性により、レンズ、ディスプレイボックス、看板などの製造によく使用されます。

ペット:PETは主に飲料ボトルや食品包装などの製造に使用されますが、射出成形では、高い透明性と優れたバリア特性を必要とする一部の製品の製造にも使用されます。

PBTおよびPETG:これらの材料は、優れた耐熱性、耐薬品性、機械的特性を備えており、自動車、電子機器、家電業界で一般的に使用されています。

PPSUおよびPEEK:これらの高性能プラスチックは、耐熱性、耐薬品性、高強度性から、医療機器、航空宇宙、自動車部品などの極限環境下での部品製造に使用されています。

TPE/TPRの:このタイプの材料は、ゴムの弾力性とプラスチックの加工性を兼ね備えています。シール、ホース、ハンドルなど、ソフトな手触りと良好なシールが必要な製品の製造によく使用されます。

2.成形材料特性

射出成形プロセスでは、材料の主要な特性には、流動性、耐衝撃性、耐熱性などがあります。これらの特性は、プラスチック製品の品質と生産効率に直接影響します。例えば:

- 流動:良好な流動性は、プラスチックを金型に充填して成形するのに役立ち、製品の完全性と表面仕上げを向上させます。

- 耐衝撃性:耐衝撃性の高いプラスチックは、外部からの衝撃に耐え、製品の耐久性と安全性を向上させることができます。

- 耐熱性:耐熱性に優れたプラスチックは、高温環境下でも安定した性能を維持でき、高温での作業が必要な製品の製造に適しています。

3.シリコーン成形・特殊プラスチック

柔軟性や耐薬品性が必要な場合、シリコーン成形やその他の特殊プラスチックは、特定の用途ニーズを満たすことができます。

シリコーン成形

- パフォーマンス:シリコーンプラスチック耐高温性、耐薬品性、耐摩耗性、耐老化性などの優れた特性を持ち、-70°C〜+250°Cの温度範囲で使用できます。

- アプリケーション:医療機器(手術器具、人工臓器、カテーテルなど)、食品包装(高温調理バッグ、カスタマイズされたプラスチックラップなど)、電子および電気分野(ケーブル、絶縁体、発光ダイオードなど)で広く使用されています。

特殊プラスチック

- PPSU、PEEK、PEI、およびその他の高性能プラスチックを含み、優れた耐高温性、耐薬品性、およびその他の特性を備えています。

- アプリケーション:航空宇宙、医療機器、その他の分野の精密部品など、非常に高い性能要件を持つ製品の製造に適しています。

射出成形における主要なエンジニアリング課題は何ですか?

射出成形は多くの課題に直面していますこれには、流動解析とシミュレーション、冷却とサイクルタイムの最適化、一般的な欠陥の回避、品質管理が含まれます。高度なシミュレーションツールの使用、冷却システム設計の最適化、プロセスパラメータの調整、品質管理の強化により、これらの課題に効果的に対処し、射出成形の品質と効率を向上させることができます。

流動解析とシミュレーション

期間中射出成形プロセス、プラスチック溶融物の流動挙動は、製品の品質と生産効率に直接影響します。不均一な流れ、気泡、不均一な冷却などの欠陥は、製品の完全性と性能に深刻な影響を与える可能性があります。

Moldflowなどの流動解析およびシミュレーションツールを使用して、射出成形プロセスをシミュレーションおよび最適化します。これらのツールはエンジニアを支援します金型設計の最適化プラスチックメルトの流路、充填時間、圧力分布などの主要なパラメータを予測することによって。シミュレーション結果を通じて、射出速度、圧力、温度などのパラメータ射出成形機溶融物の流動挙動を改善し、気泡や不均一な冷却などの欠陥の発生を減らすために調整できます。

冷却とサイクルタイムの最適化

冷却時間は、射出成形サイクルの重要な部分です、生産効率とコストに直接影響します。冷却ムラは、製品の反りや変形などの品質問題につながる可能性があります。

冷却システムの設計を最適化して、金型の冷却水チャネルが均等に分布し、十分な数で、金型キャビティにできるだけ近づくようにします。これにより、溶融物から熱を迅速かつ均一に除去し、冷却時間を短縮できます。クーラント温度や流量などのパラメータを調整することで、クーリング効果をさらに最適化することができます。急速熱交換システムなどの高度な冷却技術を使用すると、冷却効率が大幅に向上し、生産サイクルが短縮されます。

一般的な欠陥の回避

射出成形プロセス中の一般的な欠陥には、ショートショット、反り、気泡などがあります。これらの欠陥は、製品の品質と性能に深刻な影響を与える可能性があります。

| 戦略 | 形容 |

| ショートショット | 射出圧力を上げたり、溶融温度を上げたり、金型設計を最適化したりすることで、溶融物の流動性を向上させ、ショートショット現象の発生を減らすことができます。 |

| 反り | 金型設計を最適化して、冷却プロセス中に製品に均等にストレスがかかるようにします。金型内の溶融物によって引き起こされる過度の内部応力を避けるために、射出速度と圧力を調整します。熱硬化性プラスチックを使用するか、製品の肉厚を増やすなど。反りを効果的に減らすことができます。 |

| 泡 | 気泡の発生は、溶融物の通気性能を向上させたり、金型の通気システムを最適化したり、射出速度と圧力を調整したりすることで減らすことができます。 |

品質管理対策

- 挑戦:射出成形プロセスでは、完成品の一貫性と精度をどのように確保するかがメーカーが直面する重要な課題です。

- 対処戦略:

- 原材料の品質検査:射出成形加工に使用される原材料は、規定の基準を満たしていることを確認するために、厳格な品質検査が行われています。

- 射出成形機機器の監視:温度、圧力、射出速度などのパラメータを含む射出成形機装置の運転状態を監視して、射出成形プロセスの安定性と一貫性を確保します。

- 金型の品質管理:射出成形加工で使用される金型には、金型の精度、耐久性、耐用年数など、厳格な品質管理が行われています。定期的な金型のメンテナンスと清掃を実施して、正常な動作を確保し、耐用年数を延ばします。

- 射出成形プロセスのモニタリング:温度、圧力、射出速度など、射出成形プロセス中の主要なパラメータをリアルタイムで監視し、製品のサイズ、外観、物理的特性が要件を満たしていることを確認します。

- 抜き取り検査:射出成形生産ラインから製品サンプルを採取し、サイズ、外観、および物理的特性の検査を実施して、製品の品質が標準要件を満たしていることを確認します。

- 不良品の管理:不良品が市場に流入したり、生産ラインの正常な運用に影響を与えたりしないように、不適格な製品を分類、記録、および処理するための厳格な不良品管理システムを確立します。

なぜ射出成形サービスにLongshengを選ぶのですか?

龍盛にて、プロトタイプ部品の製造が必要な場合でも、大量生産が必要な場合でも、お客様のニーズを満たすための対応する機能と経験があります。私たちは、競争の激しい自動車市場での成功を支援するために、信頼性の高い高品質の部品を提供することをお約束します。

迅速な見積もり:CADファイルをアップロードするだけ、製造コストをすばやく理解し、注文状況に遅れないようにすることができます。

クイック成形:Longshengはプロトタイプ製造に豊富な経験を持っており、設計および製造プロセスの後期段階でコンポーネントが高品質で完成することを保証します。

ISO認証:LongshengはISO9001認定の製造会社ですつまり、国際的に認められたベストプラクティスを採用して製品を開発し、設計の複雑さに関係なく、製品が基準を満たしていることを確認します。

オンデマンドでカスタマイズ:当社の自動車部品製造プロセスは、お客様の仕様、サイズ、材料、表面要件に応じて完全にカスタマイズ可能で、お客様固有のニーズを確実に満たすことができます。

速達便:私たちは、お客様の生産ニーズを満たすための迅速な製造と配送を提供すると同時に、市場の変化に迅速に対応するための柔軟性を提供することをお約束します。Longshengはあなたの自動車部品のニーズのパートナーです。

よくあるご質問(FAQ)

1.射出成形に使用されるプラスチックの主な種類は何ですか?

射出成形で使用されるプラスチックは、主に熱可塑性プラスチックと熱硬化性プラスチックの2つのカテゴリに分類されます.熱可塑性プラスチックには、ポリエチレン(PE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)、ポリカーボネート(PC)、ポリアミド(PA)、ポリエチレンテレフタレート(PET)が含まれますが、これらに限定されません。熱硬化性プラスチックには、ポリウレタン(PU)が含まれますが、これらに限定されません。

2.射出成形用の金型はどのように設計しますか?

いつ射出成形金型の設計では、コア引きスライダー機構が最小限に抑えられ、パーティングラインが外観に与える影響を排除するために、複数の要因を考慮する必要があります。製品構造を設計するときは、補強リブ、バックル、突起などの構造を型開きの方向と一致させて、コアの引っ張りを防ぎ、継ぎ目ラインを減らし、金型の寿命を延ばす必要があります。製品のナップやトップの損傷を避けるために、適切な離型傾斜を設定します。深いキャビティ構造を持つ製品を設計するときは、射出成形中にモールドコアがたわまないように、外面の傾斜を内面の傾斜よりもできるだけ大きくする必要があります。プラスチックには、通常0.5~4mmの特定の肉厚範囲があります。肉厚が4mmを超えると、冷却時間が長くなったり、縮みが発生したりするなどの問題を引き起こします。

3.射出成形の一般的な欠陥は何ですか、そしてそれらをどのように回避できますか?

射出成形の一般的な欠陥とその回避方法には、主に(1)アンダーフィルが含まれます。充填不足の欠陥を避けるために、射出速度を上げ、ホッパー内のプラスチックの量をチェックし、射出ストロークを正しくチェックする必要があります。(2)重量とサイズの変更。重量やサイズの変更による欠陥を避けるためには、ホッパースロートを流れる冷却水が十分にあるか確認し、正しい温度を維持する必要があります。射出成形機の射出量や可塑化能力などを確認する必要があります。(3)射出シリンダーの最初の2つの領域の温度を下げることで燃焼を回避できます。 射出速度の低減など (4)多点分布ポイントゲート、サイドゲート、ハンドルゲートを使用することで亀裂を回避できます。樹脂温度を適切に上げて、溶融粘度を下げます。金型温度を上げます。注入時間や保持時間などを適切に短縮します。

4.射出成形のコストに影響を与える要因は何ですか?

影響を与える多くの要因があります射出成形コスト、金型コスト、材料コスト、製品構造の複雑さ、生産量、生産効率、設備使用コスト、人件費、二次加工コスト、物流コストなどが含まれます。射出成形のコストは、多くの要因の影響を受けます。要因の影響は、コストを削減するために、設計、生産、管理などのすべての側面で包括的な考慮と最適化が必要です。

概要

射出成形の主な設計上の考慮事項には、金型設計が含まれます、肉厚、ゲート構造、パーツの排出とドラフト角度、公差と収縮。射出成形は多くの課題に直面していますこれには、流動解析とシミュレーション、冷却とサイクルタイムの最適化、一般的な欠陥の回避、品質管理が含まれます。これらの要因は相互に関連しており、射出成形製品の品質と生産効率に共同で影響します。これらのパラメータを慎重に評価して最適化することで、射出成形プロセスは安定しており、信頼性があります、設計要件を満たす高品質のプラスチック製品を製造しています。

免責事項

このページの内容は参照用です。龍盛情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

Longshengチーム

この記事は、複数のLongshengの寄稿者によって書かれました。Longshengは製造業の主要な資源であり、とCNC加工,板金加工,3Dプリンティング,射出成形,金属プレス加工など。