ミリングは、さまざまな形状を作成することができ、さまざまな材料に適している重要な処理技術です。その動作方法は、部品から余分な材料を除去することです。ミリングでは、フェイスフライスと周辺のミリングの選択は、プロセス効率に大きな影響を与えます。次に、これら2つの処理方法の違いについて詳しく説明し、独自の処理ニーズに応じて最も適切なフライス加工プロセスを選択するのに役立ちます。

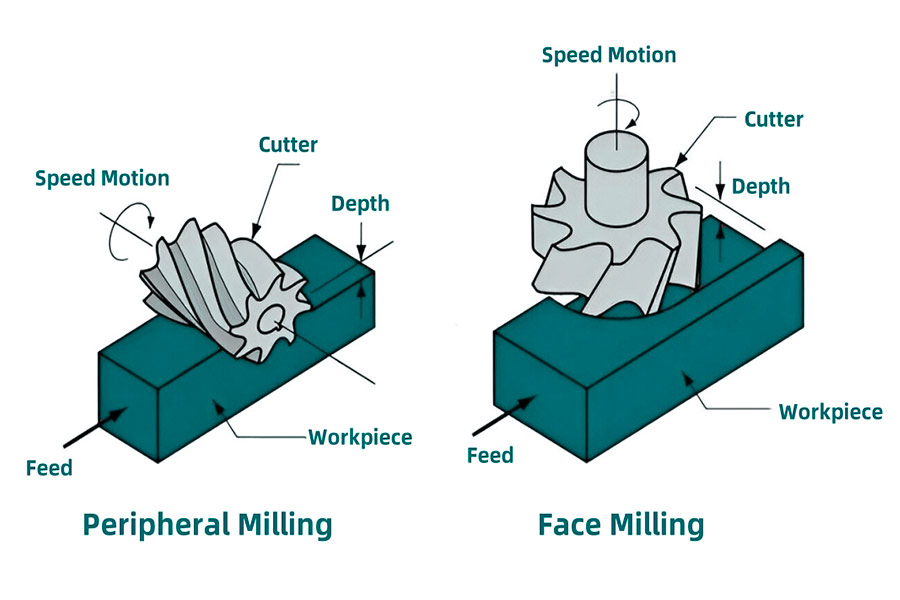

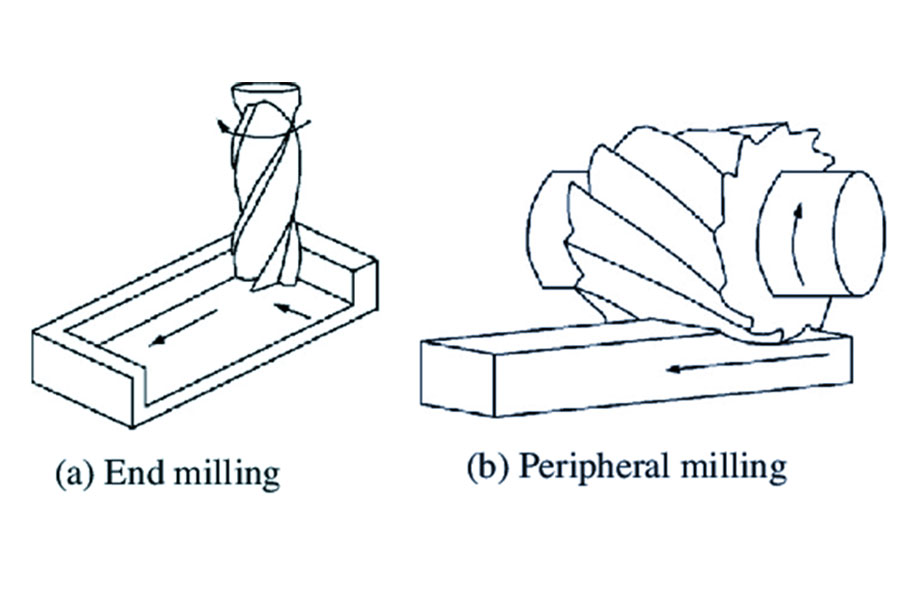

フェイスミリングの主な機能 フェイスミリングの作業原理は、ミリングカッターの回転と供給の動きによって達成されます。フライスカッターが回転すると、端が最先端がワークピースを切断し始め、余分な材料を少しずつ除去し、滑らかな表面を形成します。 フェイスミリングの基本的なワークフロー 末梢粉砕の重要な機能 周辺ミリングは、回転を使用し、粉砕カッターの円周方向のカッティングエッジの供給運動を使用して、ワークピース素材を徐々に除去して、有望な輪郭またはgrooveを形成します。

末梢粉砕の基本的な作業プロセス 部分周囲製粉 以下は、6つの重要な領域でのフェイスフライスと境界線量の詳細な比較: toolの方向の違い 技術的説明: 材料除去メカニズム ケースデータ: optal典型的なアプリケーションシナリオ 産業分布: surface表面処理能力 測定データ: tool摩耗と設定 メンテナンスのヒント: ⑥ツール設計の違い フロンティアテクノロジー: 次のポイントは、フェイスミリングを選択する時期を理解するのに役立ちます。次に、これらの側面について詳しく説明します。 1。平面加工に適したソリューション 高精度面の作成に関しては、フェイスミリングは、かけがえのない技術的利点を提供します。機械加工された表面へのツール軸の垂直性の性質により、大きな板金とブロックワークの取り扱いに特に適しています。マルチエッジツールの共同切断により、ワークの表面の不均一性を効果的に排除することができ、典型的な加工精度は0.02mm/mの平坦性に達する可能性があります。この処理方法は、機械工場などの主要なコンポーネントの平面加工で特に顕著です。効率的な材料除去機能 フェイスフライスは、独自の切断ジオメトリのために、材料除去率(MRR)の点で大きな利点を提供します: この高効率により、空白のクリーニング、溶接のアライメント、ラフ化操作をキャストし、その後の仕上げの基礎を築くのに最適です。 3。単純なプロセス実装 フェイスフライスプロセスの単純さは、 この機能は、自動車エンジンブロックのフラット加工など、大量生産シナリオに特に適しています。これは、生産ラインのサイクル時間効率を大幅に改善できます。 表面の品質制御フェイスフライスの利点: この特性は、精密平らなプレートや光学テーブルなどの均一な表面特性を必要とするワークピースの機械加工において特に価値があります。 テクノロジーの拡張アプリケーション 選択のための提案: 機械処理以下では、関連する影響要因を詳細に調べます。 1.複雑な輪郭処理における重要な利点 周辺機器の粉砕は、複雑な輪郭処理タスクに特に適しており、高予測処理の結果と細かい段階を生成できます。そのツールは、通常、金属部分の表面に対して180度の角度で円形の切断方法を使用します。このユニークな切断角度は、複雑な部品の処理により高い精度と精度をもたらし、ギア切断やスレッドミリングなどの多くのアプリケーションシナリオで重要な役割を果たします。 2.深い溝と複雑な輪郭の効率的な処理 機械処理の分野では、テクノロジーの正確な選択は、製品の品質と生産効率に直接関連しています。 滑らかな表面または平らな表面に焦点を合わせる必要があると直面したとき、フェイスフライスは間違いなく最良の選択です;プロジェクトに深い切断、溝、その他のタスクが含まれる場合、末梢粉砕は不可欠です。意思決定プロセスでは、材料タイプ、望ましい表面品質、ツールの可用性、生産尺度、処理速度、コストなどの多くの要因を完全に考慮する必要があります。 機械加工業界の継続的な革新により、最先端の情報をタイムリーに把握し、実用的なスキルを適用することは、生産効率を改善するために非常に重要です。これらのプロセスを深く掘り下げ、信頼できる機器を求めたい企業にとって、 ls精密製造は理想的なパートナーです。 フェイスフライスと周辺のフライス加工の分野での深い蓄積により、 lsは、業界の最高基準を満たすだけでなく、企業を提供するために企業を提供して、優れた生産品を着実に進むのに役立つ価値のあるリソースを提供するための価値のあるリソースを提供することができます。

このページの内容は、情報目的のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

lsは、業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、 1。フェイスフライスと末梢のフライス加工は同時に実行できますか? はい、最新の複合ミリングカッター(肩の製粉カッターやモジュラーミリングカッターなど)は、特別なデザインを通じてフェイスフライスと周辺のフライス加工を同時に達成できます。このようなカッターは通常、飛行機のフライスのために端面に仕上げのインサートを配置し、輪郭処理のために円周に挿入挿入を整理します。たとえば、Sandvik CoromantのCoromill 390シリーズは、1つのクランプで90°の肩の顔と側壁の処理を完了することができ、従来のプロセスと比較して処理時間を30%以上短縮できます。バッチパーツの効率的な処理に特に適していますが、2つの処理モードの機械的特性に従って切断パラメーターを侵害および最適化する必要があることに注意する必要があります。 2。どのミリング方法が薄い壁の部品に適していますか? 周辺ミリング、特にダウンミリングは、その放射状の切断力をより低いレベル(通常は顔の粉砕よりも40〜60%低い)で制御できるため、薄壁の部品処理に適しています。たとえば、航空アルミニウム合金の薄壁のキャビンを処理する場合、φ10mm薄首のエンドミルを備えた末梢フライス加工は、±0.05mm以内の壁の厚さ誤差を制御できますが、顔面粉砕の軸方向は0.1mm以上の弾性変形に簡単につながる可能性があります。硬直性が低い薄壁チタン合金部品の場合、軸方向の層状末梢ミラー(Zig-Zagパス)は、切削力をさらに減らすためにも必要です。 3。表面仕上げをフェイスフライスで達成することができますか? 理想的な条件下では、フェイスフライスの表面仕上げはRA0.4μmまで到達することがあります。これには、3つの重要な条件を満たす必要があります。ワイパーエッジ(ISCARのF3Sシリーズなど)を使用して、高伸縮機械工具(スピンドルラジアルランアウト<0.005mm)を使用し、ミクロンレベルのフィード(供給0.03-0.0.05mm)を協力することができます。たとえば、鋳鉄製工作機械のガイドを加工する場合、PVDコーティングされたインサート、0.2mmワイパーエッジオーバーラップ、800m/min切断速度の組み合わせがRA0.5μmのミラー効果を達成できますが、この高級処理はツールの寿命の約25%を犠牲にすることに注意してください。

4。末梢フライス加工のツール寿命は、通常、顔のフライス加工の寿命よりも長いですか? ツールライフ比較は単純に結論付けることはできません。たとえば、硬化鋼(HRC55)を機械加工する場合、末梢ミリングの小さな切断幅(AE = 0.1D)戦略により、ツールの寿命は120分に達し、40分間のフェイスミリングカッターをはるかに超えることができます。しかし、アルミニウム合金の高速加工では、切断荷重のマルチエッジ共有のため、フェイスミリングカッターの寿命は末梢ミリングカッターの寿命よりも2〜3倍高くなっています。重要な影響要因には、熱分布の切断(末梢フライス加工のツールチップ温度が高く)、チップ除去の困難(顔面粉砕の閉じたチップは二次切断になりやすい)、最新のコーティング技術(フェイスミリングインサートのALCRNコーティングは耐熱性が向上します)。実際の生産では、力の監視とツール摩耗分析を切断することにより、動的最適化が必要です。 フェイスミリングとは?

顔の粉砕はどのように機能しますか?

メソッド

説明

該当するシナリオ

対称的なフェイスミリング

ツールセンターはワークピースと対称であり、切削力はバランスが取れています

標準平面処理

非対称フェイスミリング

振動を減らすためにツールは片側に偏っています

剛性が低い のワークピースの処理

登山ミリング

切断方向は飼料方向と同じであり、表面の品質はより良い

仕上げ

従来の製粉

切断方向は飼料方向とは反対で、ツールの摩耗は少ない

大まかな処理またはハードマテリアル処理

末梢粉砕とは?

末梢粉砕はどのように機能しますか?

末梢粉砕の切断方法

末梢粉砕の切断方法

method

説明

該当するシナリオ

climb Milling

切断方向は飼料方向と同じであり、表面の品質はより良いです。

仕上げ、高精度の輪郭

従来の製粉

切断方向は飼料方向とは反対で、処理はより安定しています。

剛性が不十分なワークピース

full-circumference Milling

ツールの周囲全体が切断に関与しており、効率が高くなっています。

深い溝とキャビティ処理

円周方向のエッジの一部のみが切断に関与しており、切断力は小さい

細い壁の部分、精密な輪郭

フェイスフライスvs周辺ミリング:違いは何ですか?

機能

フェイスミリング

末梢粉砕

スピンドル方向

機械加工面に垂直なツール軸

機械加工面に平行なツール軸

切断力の方向

主軸(z方向)

メインラジアル力(x/y方向)

典型的なクランプ

短いオーバーハングクランプ(高い安定性)

長いオーバーハングクランプ(剛性を考慮する必要があります)

末梢粉砕の放射状力は、ツールのたわみを簡単に引き起こす可能性があり、強化されたツールホルダー(油圧ツールホルダーなど)が必要です。フェイスフライスの軸方向の力は、工作機械ガイドレールでより均一な負荷を持っています。

機能

フェイスミリング

末梢粉砕

削除方法

同時に切断

プログレッシブカッティング(薄い切断深さと複数のパス)

chip shape

短い壊れたチップ(削除が簡単)

長いスパイラルチップ(絡みやすい)

効率の比較

材料除去率は300cm³/min

単位時間あたりの低い材料除去

45#鋼を処理する場合、φ50mmフェイスミリングカッター(8ブレード)の金属除去速度は、φ20mm末端ミリングカッター(4ブレード)の4〜6倍です。

アプリケーションタイプ

フェイスミリング

末梢粉砕

メインフィールド

機械工法ガイド表面/エンジンシリンダーブロック

カビ/航空構造部品

機能処理

大きな平面/端面/ステップ表面

深い溝/複雑な湾曲表面/薄壁部分

精度要件

it8-it9(高平坦)

it7-it8(等高線精度が高い)

自動車業界で60%の顔の製粉口座と金型産業の70%。

パラメーター

フェイスミリング

末梢粉砕

表面粗さ

ra0.8-3.2μm

ra0.4-1.6μm(ファインミリングは0.2μmに達する可能性があります)

テクスチャ特性

cross-netテクスチャ(オーバーラップツールマーク)

通常のアークテクスチャ(ツール軌道で決定)

後続の治療

しばしば削る必要があります

しばしば直接使用できます

仕上げにφ12mmボールエンドミリングカッターを使用する場合、末梢フライス加工はRA0.2μmミラー効果を達成できます。

プロジェクト

フェイスミリング

末梢粉砕

摩耗部品

ツールチップの三日月の摩耗

円周ブレードの側面の境界摩耗

ツール変更標準

ブレードあたりの処理領域2-5m²

最大300-500mの処理長

ツール設定要件

軸方向のツール設定のみが必要です

正確な半径方向の補償の設定

50時間ごとに末梢粉砕ツールの放射状のランアウトを確認することをお勧めします(<0.01mm)

設計要素

フェイスミリングツール

末梢粉砕ツール

ブレード構造

ストレートブレード/ワイパーブレード

らせん状の刃(30°-45°ヘリックス角)

材料選択

コーティングされたセメント炭化物(高温耐性)

ウルトラフィン穀物セメント炭化物(アンチチッピング)

革新的なデザイン

振動削減構造/モジュラーカッターヘッド

可変ヘリックス角/不均等な歯ピッチ

最新の周辺ミリングカッターは 5- axis粉砕および形成テクノロジーを採用し、±2μmの最先端プロファイルの精度を実現します。フェイスミリングカッターは、内部冷却オイルの穴を備えたセラミックブレードを開発しました。

フェイスミリング?

を選択するとき

4。優れた表面の一貫性

末梢粉砕を選択するとき、

顔と末梢粉砕のためにLS精度の製造を選択する理由

私たちの工場では、あらゆる種類の高度な技術と機器が利用可能です。小型バッチカスタマイズされた生産であろうと大規模なバッチ制作であろうと、冷静に対処し、処理タスクを正確かつ効率的に完了することができます。生産プロセス全体を通して、私たちは常に品質の一番下の行を順守し、品質を犠牲にしないことを守ります。同時に、各プロジェクトの特定のニーズに応じて経済的で効率的なソリューションを調整し、顧客が製品の品質を確保しながら合理的にコストを制御できるようにします。 要約

免責事項

LSチーム

詳細については、href = "https://lsrpf.com/"> www.lsrpf.com

FAQS

リソース

末梢フライスは非常に効率的です深い溝や複雑な輪郭に関しては。その切断歯は、顔の粉砕で達成することが困難な深く狭い切断を生み出します。その結果、末梢フライス加工は、複雑な形状のキーウェイの機械加工、スロット加工、輪郭の機械加工で広く使用されています。

3.精密エッジ仕上げのためのideal

末梢フライス加工は、非常に洗練された機械加工方法ですクリーンな切断効果を達成できます。緊密な許容範囲と高品質のエッジ仕上げを備えた部品の場合、末梢粉砕が唯一の選択肢であり、航空宇宙、精密エンジニアリングなどの分野での部品加工で一般的です。

4.小さなカットマシニングの可変特性

末梢フライス加工は、小さな部分と細かい機械加工タスクで優れています。ツールと金属ワークピースの間の小さな接触エリアにより、細かい切断操作が簡単に達成できます。この機能により、周辺のフライス加工が小さな部品を機械加工するための最良のソリューションになり、複雑な詳細の加工を非常に完了できます。これは実際の生産において非常に重要です。

プロのフェイスフライスまたは周辺のフライスサービスを探している場合、LS Precision Manufacturingはお客様のニーズを満たすために完全に準備されています。ユニークな見積もりを取得し、効率的で高品質の協力の旅を始めるために今すぐお問い合わせください。