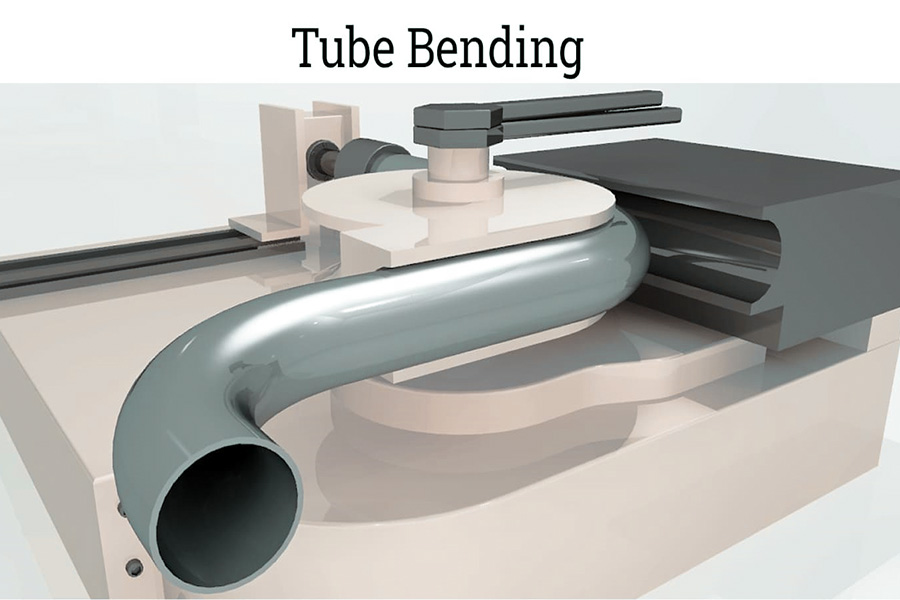

В точной системе современного производства, Технология изгиба трубы похожа на связь между воображением и реальностью . Ревущая выхлопная система автомобилей, твердо поддерживаемые рамки мебели, высокие строительные конструкции и даже перекрестные промышленные трубопроводы, все неразделимы от тщательного мастерства этого ключевого процесса. Точная конструкция изгиба - это не только сплошная линия защиты для качества продукта, но и важным ключом для открытия канала для повышения эффективности производства и достижения оптимизации затрат. Эта статья будет глубоко проанализировать практические навыки дизайна изгиба труб и предоставить инженерам и дизайнерам профессиональное руководство по оптимизации дизайна продукта.

Что вызывает Sprunckback в изгибе трубки?

Sprunchback после изгиба труб является распространенной проблемой в производственной отрасли , что влияет на точность размеров и производительность сборки. Глубокое понимание причин снута и принятия научных мер контроля может значительно улучшить качество формирования. Ниже приведен подробный анализ и решение:

1. Основная причина Springback

(1) Материал упругая деформация восстановление

① Закон Гука: Когда сгибание , материал подвергается эластичной + пластической деформации одновременно, и упругая часть восстанавливается после разгрузки

② ключевые влиятельные параметры:

.

- Чем выше эластичный модуль (E), чем больше Springback (например, титановый сплав Ответственно, чем Aluminum Alloy)

- Материалы с низким уровнем доходности (σS) более подвержены пластической деформации

(2) Выпуск остаточного напряжения

① Неравномерное распределение напряжений во время изгиба:

- растягивающее напряжение на внешней стороне и сжимающее напряжение внутри

- Убалансирование стресса после выгрузки приводит к форме Springback

② Типичный случай:

- Угол вершины трубы из нержавеющей стали 304 после изгиба может достигать 3 ° -5 ° (фактические данные GB/T 12777)

(3) Неправильные параметры процесса

① Радиус изгиба слишком мал :

- Когда r <2d, пластическая деформация недостаточна, а скорость пружины увеличивается на 30%+ (ASME B16.49 Порог предупреждения)

② чрезмерная скорость формирования:

- Когда скорость гидравлической прессы составляет> 5 мм/с, текучесть материала плохая, а стресс концентрируется

2. Ключевые технологии для контроля отскока

Метод компенсации поворотов

(1) 6061-t6 Алюминиевый сплав труба:

- Угол предварительного отпуска = угол целевого угла 2 ° (ASTM B241 Оптимальный)

- Трубостенные трубки (t <2 мм) требуют дополнительного 0,5 °

(2) Q235 Углеродная стальная труба:

- Корректировка компенсации в соответствии с соотношением диаметра толщины (D/T) (D/T> 1,5 ° при 20)

Термическая обработка снятия напряжения

- на 82% снижение скорости отскока из -за отжига × 1H при 300 ° C (стандарт SAE AMS 2750)

- 500 ° C × 2H для титановых сплавов (спецификация термической обработки MIL-H-81200

(2) Локальная технология отопления:

- Точное нагревание зоны изгиба с помощью индукционной катушки (± 10 ° C. Точность контроля температуры)

Укрепление системы плесени

(1) контроль гидравлического давления:

- На 15% снижение Springback при ≥45 МПа (стандарт давления ISO 12165

- Точность контроля с замкнутым контуром сервопривода ± 0,1 МПа

(2) Новая структура плесени:

- Композитная плесень с блок -эластичной подушкой (запатентованная конструкция для компенсации отскока)

- Прогрессивное изгиб с несколькими роллерами (Специальный процесс для авиационных каналов)

3. Сравнение данных отраслевых приложений

| Тип материала | Типичный угол вершины | Рекомендуемая схема управления | Стандартная основа |

|---|---|---|---|

| 6061 Алюминиевый сплав | 2 ° -3 ° | Перебранная компенсация + низкотемпература отжига | astm b241 |

| 304 нержавеющая сталь | 4 ° -6 ° | горячее изгиб + гидравлическая коррекция | GB/T 12777 |

| Tc4 Titanium Alloy | 7 ° -10 ° | Горячая форма + избыточное давление | mil-dtl-32567 |

4. Конечные рекомендации по решению

① Приоритет численного моделирования:

- Используйте Autoform/Dynaform для прогнозирования Sprunchback, ошибки <0,5 °

② Интеллектуальная система компенсации:

- Лазерное сканирование обратной связи в реальном времени + автоматическая коррекция робота (конфигурация производственной линии Industry 4.0)

как тонкостенные трубки избегают обрушивания?

Трубостенные трубы (соотношение толщины стенки/диаметра <0,05) склонны к коллапсу, морщинству и другим дефектам при сгибании. ls System Coms подтверждает проверенные отрасли эффективные стратегии анти-Collapse , охватывая выбор основных стержней, управление процессом и технологии инновационной поддержки.

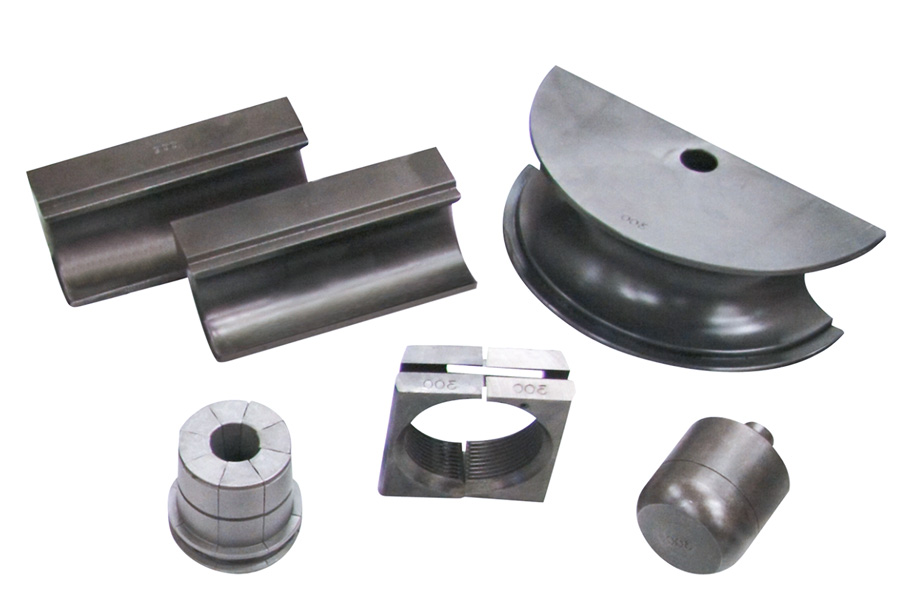

. 1. Решение оптимизации системы Mandrel

(1) Точное соответствие упругое оправку

① Формула расчета диаметра:

- Диаметр полиуретановой оправки = диаметр трубки × 0,92 (оптимальное значение патента CN113634765A)

- Силиконовая оправа подходит для тонких трубок с D <10 мм (жесткость берега 70A - лучшая)

② многоэтапный комбинационный дизайн:

- Направляющая карбида передней части (HRC55)

- Эластомерный модуль эластомера среднего сечения

- Устройство компенсации давления воздуха на хвостовой части (0,2-0,5 МПа)

(2) Специальная обработка металлической оправы

① 304 Mandrel :

- Поверхностное тефлоновое покрытие (коэффициент трения <0,1)

- Открытое осевое масляное канавка (давление смазочного масла ≥ 15BAR)

2. Точный контроль параметров процесса

(1) Управление скоростью и температурой

① Спецификация скорости подачи:

- Толщина стенки 1-2 мм: ≤5 мм/с

- Толщина стенки <1 мм: ≤3 мм/с (EN 10305-4 обязательно)

② изгиб с помощью отопления:

- Алюминиевый сплав 200-250 ℃ (6061-t6)

- нержавеющая сталь 850-900 ℃ (требуется защита аргона)

(2) Улучшение системы плесени

① Оптимизация плесени профилирования:

- Допустимость полости ± 0,02 мм (стандарт ISO 12164-2

- Добавить латеральный блок холливания (регулируемое давление против морщин)

3. Применение инновационных технологий поддержки

(1) Метод сплошной среды

① NaCl Порошок характеристики:

- Точка плавления 801 ℃ (подходит для трубок с высокой температурой сплав)

- 80-120 Размер частиц сетки (оптимальная текучесть)

② Оперативные точки:

- Плотность заполнения ≥ 95%

- Растворить в горячей воде после изгиба (экологически чистый процесс)

(2) Поддержка сплава сплав с низким плавлением

① Формула из дерева сплав:

- BI50%/PB27%/SN13%/CD10%(точка плавления 70 ℃)

- Применимо к трубкам из сплавов с медной никеле

4. Стратегия специальной реакции материала

| Tube Type | максимальное соотношение толщины стенки | Рекомендуемое антилопсовое решение | Стандартная основа |

|---|---|---|---|

| авиационный алюминиевый сплав | 0.03 | Жидкий азотный охлаждение + полиуретановая оправа | AMS 2772G |

| 0.04 | внутренняя стеновая лазерная облицовка + гидравлическая выпуклость | asme b31.1 | |

| Медицинский титановый сплав Тонкая трубка | 0.02 | Растворимый металлический ядро + Микро-изгиб технологии | ISO 13485 |

5. Метод проверки качества

① Промышленное обнаружение КТ:

- Разрешение ≤ 10 мкм (стандарт ASTM E1695)

- 3D -реконструктивный анализ скорости уменьшения толщины стенки

② Тест жидкости:

- Тест на проходительность диаметра (GB/T 26080)

- Тест на давление воздуха в 1,5 раза рабочее давление

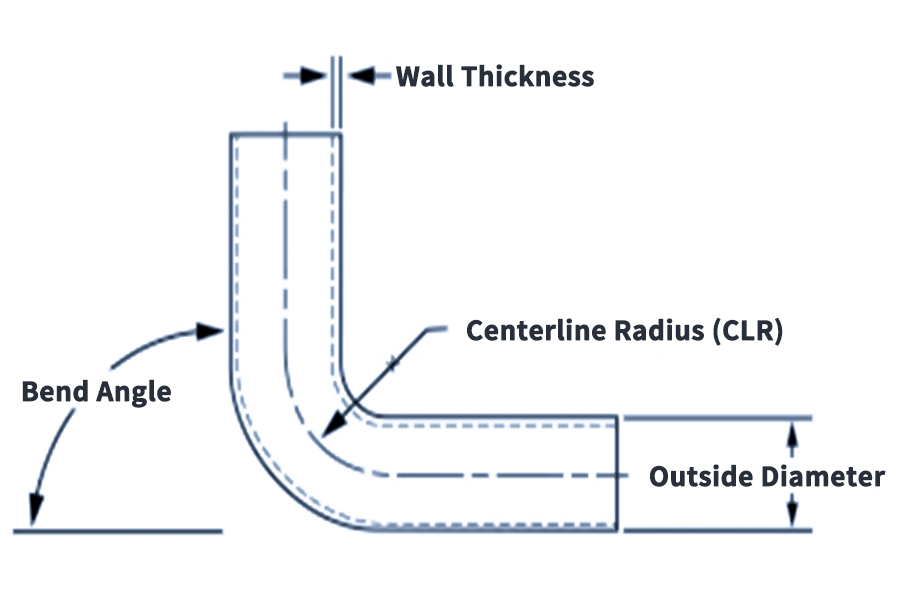

Каков максимальный угол изгиба для бесшовных и сварных трубок?

Существуют значительные различия в пределах изгиба различных процессов производства труб, и правильное понимание этих ограничений имеет решающее значение для безопасности проектов трубопровода. Ниже приведены подробные технические характеристики, составленные в соответствии с международными стандартами:

1. Спецификация предела изгиба бесшовной стальной трубы

(1) Общая труба из нержавеющей стали

① ASTM A269 Стандартные условия:

- Максимальный допустимый угол изгиба: 180 ° (полностью сложен)

- Ограничение ключей: только тогда, когда отношение диаметра и толщины d/t ≥ 15 может быть реализовано

- Типичное применение: система чистой трубопроводы в фармацевтической промышленности

② Специальные условия труда Требования:

- 316L Медицинская труба : внутренняя шероховатость поверхности после изгиба должно быть гарантированно ≤ 0,8 мкм

- Среда низкой температуры (-196 ℃): радиус изгиба должен быть ≥ 8D (ASME B31.3 Дополнительные требования)

(2) Бесплатная труба для котлов высокого давления

① Спецификация ASME SA106:

- Максимальный угол изгиба углеродной стальной трубы: 120 °

- Формула компенсации толщины стенки: на каждые увеличение угла на 10 ° толщина стенки должна увеличиваться на 5%

2. Ограничения изгиба сварных стальных труб

(1) Сварная сварная труба (ERW)

① API 5L Стандартные требования:

- Основной предел: 90 ° (сталь ниже x60)

- Технические характеристики обработки сварного шва:

- 600 ℃ × 2H отжиг требуется перед изгибом (для устранения сварки)

- Ось изгиба должна быть под углом 45 ° к сварному шва

② Специальные положения для нефтегазовых трубопроводов:

- Трубы для кислотных сред: максимальный угол уменьшается до 60 °

- Скорость деформации холодного изгиба контролируется до ≤3% (NACE MR0175 Требования к антикоррозии)

(2) Спиральные сварные трубы

① ASME B36.10M Запрет:

- Холодное изгиб, превышающее 45 °, строго запрещено

Требования к процессу горячего изгиба:

- Температура нагрева: 900 ± 20 ℃ (материал Q235)

- Тестирование Weld UT требуется одновременно

3. Сравнительный анализ ключевых факторов влияния

| Определение факторов | Бесплатное влияние трубы | Влияние сварной трубы | Решение |

|---|---|---|---|

| Соотношение диаметром и толщины (d/t) | ★ ★ ★ жела | ★★★★ | Используйте процесс горячего изгиба, когда d/t < 10 |

| Материальная пластичность | ★★★★ | ★ ★ ★ жела | Используйте сварные трубы с высокой каплей, такие как L485MB |

| качество сварки | - | ★ ★ ★ жела | 100% RT Inspection перед изгибом |

| формирование температуры | ★★ | ★★★★ | Предварительно разогреть до 10 ℃ в низкотемпературной среде |

4. Рекомендации по инженерной практике

(1) Выбор процесса изгиба труб

① Применимые сценарии для холодного изгиба:

- Бесплатная труба: d/t ≥ 15 и угол ≤ 180 °

- Сварная труба ERW: угол ≤ 90 ° после отжига

② ситуации, когда необходимо использовать горячее изгиб:

- Изгиб спиральной сварной трубы под любым углом

- Труба высококлассных трубопроводов (x70 и выше)

(2) Метод проверки качества

① Ключевые точки неразрушающего тестирования:

- Бесплатная труба: скорость истончения толщины наружной стенки на изгибающей стороне (≤ 15%)

- Сварная труба: тест на проникновение сварной площади (Pt)

② Механический тест свойства:

- Увеличение твердости после изгиба ≤ 30HV (стандарт ISO 6507)

- Уклонение к округлости ≤ 5% (требование GB/T 19830)

5. Дополнительная информация о специальных материалах

Дуплексная труба из нержавеющей стали:

- Бесплатная труба 2205: максимум 150 ° (требуется лечение раствора)

- Сварная труба 2507: предел 60 ° (избегайте σ -фазы осадки)

- Беспроживание GR.2: Ограничение холодного изгиба 120 ° (AMS 4943)

- Сварное GR.5: Запрещено холодного изгиба (требуется 850 ℃ горячая форма)

Почему отделка поверхности Mandrel Design Empact?

(1) неравномерное распределение контактного напряжения

① сегментированная оправа: 8-сегментная шарнирная структура уменьшает колебание напряжения на 70%, поверхностная шероховатость RA < 3,2 мкм (ISO 1302 Стандарт)

(2) Контроль коэффициента трения

| Материал ядро стержня | Обработка поверхности | Коэффициент трения | Применимые сценарии |

|---|---|---|---|

| карбид | Алмазное покрытие | 0,02 | Медицинская точная трубка |

| Полиуретан | зеркальная полировка | 0,15 | Алюминиевая трубка с тонкостенной (t < 1 мм) |

(3) Управление температурным полем

- Жидкая азотная охлаждающая охлаждение: контроль температуры <150 ° C при изгибе титановый сплав для предотвращения осадков α -фазы (AMS 4943)

- Система индукционного нагрева: колебания температуры ± 5 ° C для обеспечения однородного потока материала

Как предотвратить морщин при изгибе большие диаметры?

(1) Оптимизация системы оправки

① Гидравлическая опорная оправа: когда диаметр составляет ≥200 мм, внутреннее давление поддерживается на уровне 15-20 МПа (EN 10305-4)

② Многоцелевая мандрель: 5-волновая конструкция, расход = 1,5d (d-диаметра)

(2) Управление параметрами процесса

<таблица стиля = "Ширина: 100%; высота: 130,906PX; пограничный коллапс: коллапс; пограничный цвет: #000000;" border = "1">(3) Усиление плесени

- Набор роликов профилирования: 3 набора вспомогательных роликов, увеличение градиента давления (10/15/20MPA)

- Блок бокового давления: предотвратите превышение допустимости овальности поперечного сечения (GB/T 19830 требует ≤3%)

(1) высокопрочные материалы Толщина предела холодного изгиба t = 3 мм (AMS 4943) Температура горячего изгиба 750-900 ℃ (MIL-DTL-32567) (2) Трубы с толстой стенкой нержавеющая сталь: толщина стенки > 12 мм требует локального индукционного нагрева (3) Специальные условия работы (1) Обнаружение измерений Угольная толерантность ± 0,5 ° (ISO 2768-м сорта) Прямость ≤0,1 мм/300 мм go/no-go-калибровочная скорость 100% (GB/T 26080) (2) Качество поверхности Промышленное КТ сканирование: разрешение 20 мкм, обнаружение внутренних морщин (3) Тест производительности путем интеграции сегментированной конструкции оправки, интеллектуального контроля температуры и давления и точной оптимизации параметров процесса, в сочетании с международными стандартами, такими как модели предсказания ISO/ASTM и AI, современная технология изгиба труб, такие как отраслевые задачи, такие как поверхностные дефекты, морщинистые и соперники, а также ультрафизированные формирование в рамках авиации, так и в области управления, так же, как ультрализующие, так же, как ультрализующие, так же, как ультрализующие формирование, так и в гостинице, так и в области ультрафильмы, так как ультрафиляция, так как ультрафиляция, так и в гостинице, так как ультрафиляция, так и в области управления, так и в гостинице, так и в области ультрафильмы. ставка в пределах 0,5%. В сочетании с промышленными КТ и тремя координатными системами полной проверки была построена экосистема качества с замкнутым контуром от моделирования проектирования до интеллектуального производства, обеспечивающего экономичное и надежное решение для сложной обработки труб. 📞 Телефон: +86 185 6675 9667 Содержание этой страницы предназначено только для информационных целей. ls series Никаких представлений или гарантий любого рода, выраженных или подразумеваемых, в отношении точности, полноты или достоверности информации. Не следует выяснить, что параметры производительности, геометрические допуски, конкретные конструктивные функции, качество материалов и тип или качество изготовления, которые сторонний поставщик или производитель предоставит через сеть Longsheng. Это обязанность покупателя попросить цитату для частей , чтобы определить конкретные требования для этих частей.

LS-ведущая отраслевая компания Фокус на пользовательских решениях по производству. С более чем 20-летним опытом работы более 5000 клиентов, мы сосредоточимся на высокой точке обработка CNC , Листовый металл. href = "https://lsrpf.com/3d-printing"> 3D Printing , Инъекционная форма , Metalling, технология LS Это означает, что вы выбирают эффективность, качество и профессионализм.

изгиб-размер

Скорость износа Die

Гидравлическая система нагрузки

одиночная плоскость

1x

100%

Три плоскости

2,5x

180%

Какие материалы должны быть горячими?

① титановый сплав:

② Inconel 718: Должен быть горячее, холодное изгиб скорость взлома 100%

Углеродная сталь: T/D > 0,1 необходимо нагреть до 600-800 ℃

Материал

Ограничение холодного изгиба

Спецификация горячего изгиба

Дуплексная нержавеющая сталь

r < 5d требует горячего изгиба

ASTM A790 850 ℃ ± 20 ℃

алюминиевый сплав 7075

Любой изгиб требует горячего изгиба

AMS 2772G 200-250 ℃

Как эффективно проверить качество изгиба?

① Измерение с тремя координатами:

② Go/Un-Go Degence:

Обнаружение шероховатости: RA≤3,2 мкм (медицинская труба требует RA0,8 мкм)

Test Type

Стандартный метод

квалифицированный индекс

тест на давление

1,5 раза рабочего давления

Поддерживать давление в течение 10 минут без утечки

Металлографический анализ

astm e3

Деформация зерна ≤30%

Испытание на усталость

10^6 циклов

Нет расширения трещины

Сводка

📧 Электронная почта: info@longshengmfg.com

🌐 Веб -сайт: https://lsrpf.com/ Отказ от ответственности

команда LS