Como funciona a sinterização seletiva a laser (SLS)?

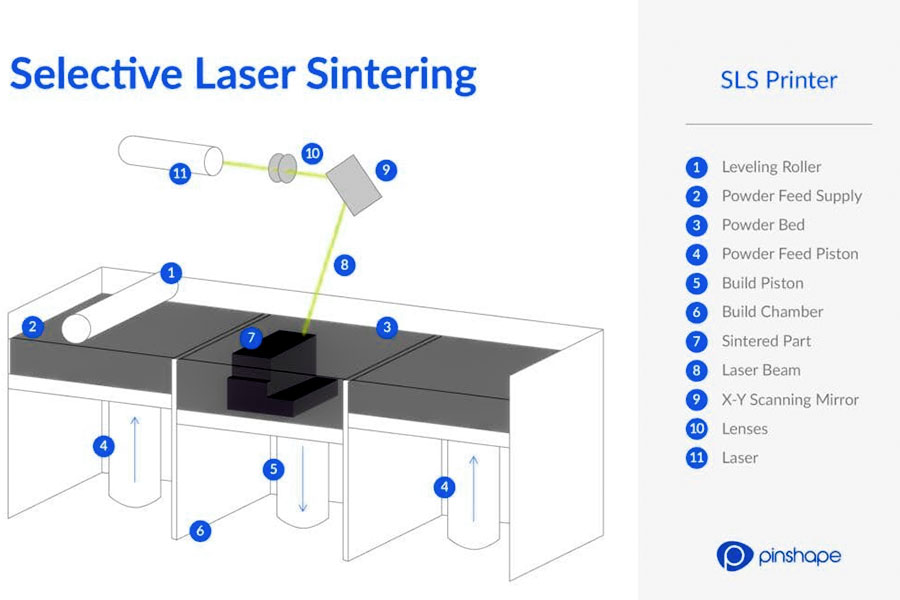

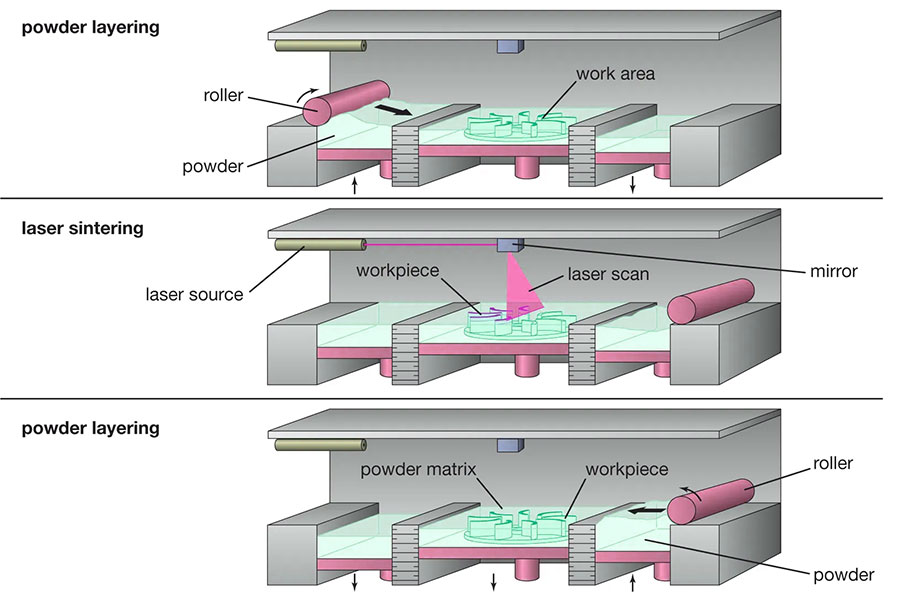

Oprincípio de funcionamento da tecnologia SLSbaseia-se no princípio do empilhamento discreto. Primeiro, o material em pó é pré-aquecido a uma temperatura ligeiramente abaixo de seu ponto de fusão e, em seguida, sob controle do computador, o feixe de laser sinteriza seletivamente com base nas informações da seção transversal em camadas. Depois que uma camada de sinterização é concluída, a bancada é abaixada em uma camada, e uma nova camada de pó é espalhada e uma nova camada de seção transversal é sinterizada. Isso é repetido até que toda a estrutura sólida tridimensional seja concluída.

Quais são as principais etapas do processo de sinterização seletiva a laser?

1. Impressão

OProcesso de impressão SLSé único em comparação com outros processos de manufatura aditiva, comomodelagem de deposição fundida (FDM). Primeiro, o pó bruto é pré-aquecido (para que o laser exija menos energia) e depositado em uma camada fina no topo da plataforma da câmara de construção. O laser então escaneia ou fotografa fatias do pó para que sua forma esteja de acordo com o modelo da seção transversal, sinterizando o material à medida que avança. O pó não derretido restante atua como uma camada de suporte à medida que a câmara de construção é abaixada um nível e mais material é adicionado. Esse processo é repetido até que a compilação seja concluída.

2. esfriar

A peça impressa é então suspensa em um leito de pó quente. Para reduzir defeitos e melhorar a estabilidade dimensional, a câmara de construção deve ser resfriada uniformemente, o que pode representar até metade do tempo total de construção. Esse resfriamento deve ser gradual, e o resfriamento da câmara de construção pode reduzir os defeitos mecânicos e ajudar a reduzir o empenamento.

3. Pós-processamento

Após o resfriamento, o excesso de pó é removido e reciclado. Para reciclar peças da câmara de construção, as peças precisam ser peneiradas manualmente para remover o excesso de pó e, em seguida, limpas com ar comprimido para prepará-las para o processamento final. As peças SLS são conhecidas pelo exclusivoAcabamento superficial produzido pelo processo de sinterização. Para obter excelentes propriedades do material e qualidade de acabamento, as peças podem ser pós-processadas - usando jateamento e tombamento de mídia para melhorar o acabamento da superfície.

Quais são as vantagens e desvantagens da sinterização seletiva a laser?

Ovantagens e desvantagens da tecnologia de sinterização seletiva a laser (SLS)são os seguintes:

| Vantagens | Desvantagens |

| No processo de sinterização seletiva a laser (SLS), as peças não requerem materiais de suporte adicionais porque o próprio pó atua como suporte. Desde que o caminho de descarga do pó seja projetado, estruturas internas complexas podem ser facilmente impressas. | Em comparação com outras tecnologias de impressão 3D, como modelagem de deposição fundida (FDM), os tipos de materiais disponíveis para sinterização seletiva a laser (SLS) são relativamente pequenos. No SLS, materiais como nylon, poliestireno e TPU podem ser usados, mas o nylon é o material mais comumente usado devido às suas excelentes propriedades. |

| Embora a tecnologia SLS geralmente use pó de náilon branco, preto ou cinza, após a impressão, essas peças podem aparecer em uma variedade de cores diferentes por meio de um processo de tingimento. | Como as partículas de plástico não são completamente derretidas em uma substância homogênea durante o processo de impressão SLS, mas são conectadas apenas por sinterização nas extremidades das partículas, pequenas lacunas serão deixadas nas peças impressas, fazendo com que as peças pareçam porosas. |

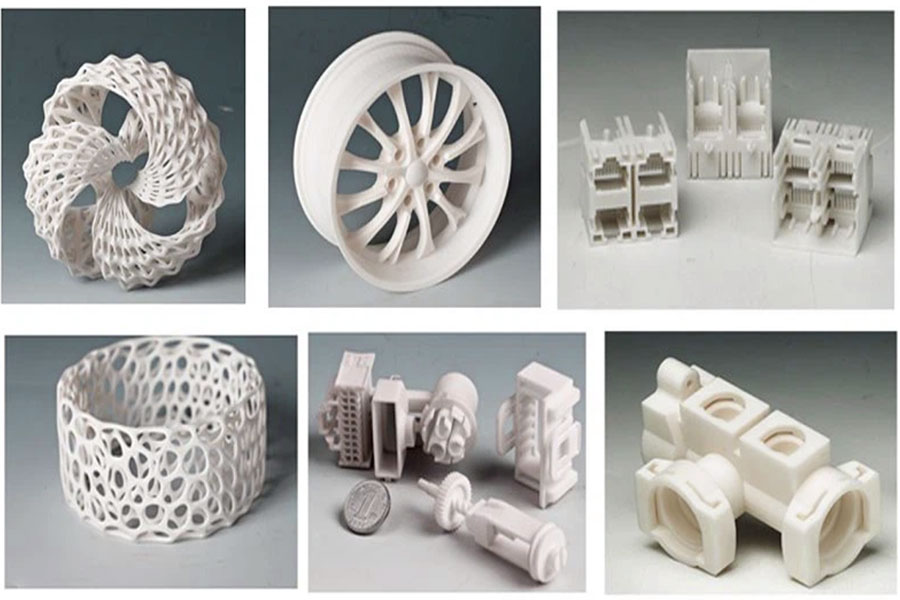

| A tecnologia SLS é capaz de imprimir peças com características muito finas e altamente detalhadas. Isso se deve ao tamanho extremamente pequeno do foco do laser, permitindo que o menor tamanho de recurso seja impresso em até 0,75 mm. | Durante o processo de impressão SLS, apenas cerca de 50% do pó não utilizado pode ser reciclado. Isso significa que, com o tempo, uma parte considerável do material não será reutilizável. Comparado com tecnologias como FDM ou estereolitografia (SLA), o SLS tem um certo desperdício na utilização de materiais. |

|

Em comparação com tecnologias como modelagem de deposição fundida (FDM) ou mesmo estereolitografia (SLA), a velocidade de impressão do SLS é relativamente rápida porque cada camada de pó pode ser sinterizada pelo laser quase imediatamente. |

Em comparação com SLA e FDM, o custo da tecnologia de impressão SLS é maior, principalmente porque sua tecnologia principal - usando laser para sinterização de material - é relativamente complexa e profissional. |

Quais materiais são usados na sinterização seletiva a laser?

A sinterização seletiva a laser (SLS) usa principalmente os seguintes tipos de materiais:

1. Pó de plástico:

- Náilon:incluindo PA12, PA11, etc., é um dos materiais mais comumente usados na tecnologia SLS. O nylon tem boas propriedades mecânicas e estabilidade térmica, tornando-o adequado para a fabricação de uma variedade de peças funcionais e protótipos.

- Poliuretano termoplástico (TPU):O TPU possui excelente elasticidade e resistência ao desgaste, tornando-o adequado para aplicações que exigem um certo grau de flexibilidade e durabilidade.

Além disso, taismateriais como poliestireno (PS), policarbonato (PC), ABS,etc. também são usados na tecnologia SLS, mas são menos usados do que o nylon e o TPU.

2. Pó de metal:

Embora o pó metálico não seja um material convencional na tecnologia SLS, ele também é usado em algumas aplicações especiais.Pós metálicos, como titânio, alumínio, aço inoxidável, etc., sob condições de processo adequadas, podem ser usados para fabricar peças com propriedades metálicas por meio da tecnologia SLS. No entanto, deve-se notar que o processo SLS de pó metálico é freqüentemente chamado de fusão seletiva a laser (SLM), que é diferente do SLS em processo.

3. Pó composto:

O pó composto é um pó formado pela mistura de dois ou mais materiais. Na tecnologia SLS, os pós compostos podem ser usados para aumentar a resistência, dureza ou outras propriedades especiais das peças. Por exemplo, misturar vidro ou fibra de carbono com pó de plástico pode criar peças com maior resistência e rigidez.

4. Pó cerâmico:

Pós cerâmicos também são usados na tecnologia SLS, mas são menos comumente usados do que os pós plásticos e metálicos. Os pós cerâmicos são frequentemente usados com um aglutinante, que derrete e une as partículas cerâmicas durante o processo de sinterização para formar uma peça cerâmica densa.

Como o SLS se compara a outros métodos de impressão 3D?

1. SLS vs. SLA (estereolitografia):

- A tecnologia SLA solidifica a resina líquida por irradiação a laser, produzindo assim uma qualidade de superfície muito lisa.

- Em contraste, a tecnologia SLS usa materiais em pó e os consolida por meio de sinterização a laser. As peças resultantes geralmente têm estruturas internas mais fortes e maior resistência mecânica, embora suas superfícies possam exigir processamento adicional para obter suavidade.

2. SLS vs. FDM (Modelagem de Deposição Fundida):

- A tecnologia FDM constrói objetos camada por camada, extrudando materiais termoplásticos, o que é relativamente econômico e fácil de operar e manter.

- No entanto, a tecnologia SLS geralmente oferece maior precisão e melhor ligação entre as camadas, resultando em peças mais duráveis e mais fortes. Além disso, o SLS usa uma gama mais ampla de materiais em pó, incluindo materiais de alto desempenho, como nylon e TPU.

3. SLS vs. SLM (Fusão Seletiva a Laser):

- A tecnologia SLM é especialmente projetada para impressão em metal. Ele usa feixes de laser de alta energia para derreter e solidificar completamente o pó de metal em um sólido, o que é adequado para a fabricação de peças de metal de alta precisão.

- Em contraste, a tecnologia SLS se concentra principalmente na sinterização de pós de polímero (plástico). Embora também possa lidar com certos materiais compósitos e materiais cerâmicos, não tem as vantagens do SLM emimpressão de metal.

Quais são as aplicações da sinterização seletiva a laser?

A tecnologia de sinterização seletiva a laser (SLS) encontrou amplas aplicações em muitos campos com suas vantagens exclusivas. A seguir, uma descrição detalhada de suas áreas de aplicação:

1. Indústria aeroespacial

A tecnologia de sinterização seletiva a laser (SLS) demonstrou seu valor de aplicação exclusivo no campo aeroespacial. A indústria adotou a tecnologia SLS com o objetivo de reduzir os tempos de ciclo de fabricação. Os engenheiros usam a tecnologia de manufatura aditiva para fabricar peças, uma mudança que não apenas reduz os custos, mas também reduz significativamente o tempo de produção. Os avanços na indústria aeroespacial também se beneficiaram do desenvolvimento de novos materiais de alta temperatura. A manufatura aditiva tem sido uma parte importante das aplicações aeroespaciais. Avanços tecnológicos recentes mostraram que a tecnologia SLS pode melhorar ainda mais a eficiência operacional da cadeia de suprimentos aeroespacial. No campo aeroespacial, a tecnologia SLS teve um impacto profundo desde o design do produto e produção de peças até a montagem e manutenção. Como um meio eficiente de prototipagem rápida, economiza tempo e dinheiro valiosos para a indústria durante todo o ciclo de desenvolvimento do produto.

2. Indústria médica

A indústria médica está aumentando gradualmente sua adoção da tecnologia de sinterização seletiva a laser (SLS). Embora a tecnologia SLS tenha sido originalmente projetada para fabricação, ela mostrou grande potencial e atraiu ampla atenção na área médica. Os métodos tradicionais de fabricação de instrumentos cirúrgicos e materiais de grau de implante dependem principalmente de fundição ou usinagem. No entanto, com a aplicação de impressoras SLS, a indústria médica pode produzir rapidamente modelos, ferramentas e peças. Em áreas como ortopedia, engenharia biomédica, odontologia e neurocirurgia, a tecnologia SLS tem sido usada para criar modelos estruturais. Esses modelos desempenham um papel importante no diagnóstico médico, planejamento de tratamento e fabricação de implantes. Além disso, a tecnologia SLS está sendo intensamente estudada para criar implantes com propriedades geométricas únicas, como andaimes de reparo de tecidos. Com o avanço da tecnologia, o modelo SLS provou sua eficácia em uma variedade de procedimentos cirúrgicos e espera-se que abra mais aplicações na área médica.

3. Indústria automotiva

Oaplicação da tecnologia de sinterização seletiva a laser (SLS) na indústria automotivanão é surpreendente, especialmente considerando a contínua inovação tecnológica neste setor. A tecnologia SLS não é usada apenas na fabricação de carros de produção em massa, mas também ajuda as equipes de corrida a desenvolver designs inovadores e testá-los em velocidades mais rápidas. A Fórmula 1 é um excelente exemplo de uma organização de corrida que aproveita com sucesso a tecnologia de impressão 3D SLS, permitindo que as peças sejam produzidas, testadas e otimizadas rapidamente para garantir um desempenho superior. Além dos componentes principais e complexos, a tecnologia SLS desempenha um papel fundamental no design da estrutura aerodinâmica de corrida.

4. Aplicações de prototipagem rápida

Em comparação com outros processos de manufatura aditiva,A tecnologia de sinterização seletiva a laser (SLS) produz materiaiscom propriedades semelhantes às peças usinadas. Isso significa que as peças SLS podem ser usadas para testes funcionais e demonstrações de marketing, acelerando o tempo de lançamento no mercado de produtos novos ou aprimorados. À medida que a tecnologia SLS se torna mais amplamente utilizada na sociedade atual, os desafios de levar produtos a um mercado mais amplo foram significativamente reduzidos.

Quais são os métodos comuns de pós-processamento para peças SLS?

As peças SLS (Sinterização Seletiva a Laser) podem ser pós-processadas de várias maneiras para melhorar a qualidade da superfície, o desempenho e as necessidades específicas de aplicação da peça. Aqui estão alguns comunsMétodos de pós-processamento de peças SLS:

- Remoção de pó:Depois que a peça é formada, o excesso de pó adere à superfície e precisa ser removido. Geralmente, a maior parte do pó circundante é varrida com um pincel. O pó restante pode ser removido por vibração mecânica, vibração de microondas, vento soprando de diferentes direções ou ar comprimido. Além disso, as peças moldadas também podem ser imersas em um solvente especial. O solvente pode dissolver o pó espalhado, mas não dissolverá as partes solidificadas e formadas, alcançando assim o objetivo de remoção do pó.

- Retificação de superfície:OO objetivo da retificação é remover várias rebarbas e linhas de processamento na peça em brancoe para reparar detalhes que estão ausentes ou não podem ser processados durante o processamento. O lixamento geralmente é dividido em polimento primário e polimento secundário, que é feito manualmente. As ferramentas comumente usadas são limas e lixas. Para polimento único, use dois ou mais tipos de lixa de grão 180 a 360 em ordem de grosso a fino até que a superfície da peça fique lisa. O polimento secundário é realizado após a secagem da mistura de resina pulverizada. Use uma lixa de grão 360 ~ 600 para polir a superfície da peça de trabalho com uma espessura de 35 ~ 50μm para garantir uma boa adesão entre a superfície da peça de trabalho e o acabamento.

- Jateamento de superfície:Use material de pulverização com um tamanho de 75 ~ 115μm (como fio de vidro, areia de alumina, areia de cerâmica, etc.) para jatear a superfície da peça. O jateamento de areia pode não apenas soprar o excesso de pó na superfície da peça de trabalho, mas também impactar e esmerilhar a superfície da peça de trabalho, causando uma leve deformação da superfície, eliminando assim parte da tensão residual após o processamento, melhorando as propriedades mecânicas da superfície da peça, melhorando a resistência à fadiga e aumentando sua adesão ao revestimento.

- Pulverização e imersão: Pulverizar é pulverizar uma mistura de resina específica(como resina epóxi, agente de cura EP, álcool absoluto, etc.) ou mistura de tinta de poliéster na superfície da peça para formar uma camada protetora ou camada decorativa. A camada de resina pulverizada pode preencher o desnível das partículas superficiais da peça e aumentar a dureza da superfície. A impregnação consiste em imergir substâncias líquidas não metálicas nos poros do corpo poroso do SLS. O tamanho das peças impregnadas muda pouco. O processo de secagem requer o controle de parâmetros como temperatura, umidade e fluxo de ar.

- Tratamento térmico:Para peças como pó de metal ou cerâmica que foram sinterizadas a laser,tratamento térmico é necessário para melhorar ainda mais sua mecânicae propriedades térmicas. O tratamento térmico inclui etapas como aquecimento, retenção e resfriamento. Através da difusão atômica e outros métodos, a forma da parte sinterizada é mantida e a densidade e a resistência são melhoradas.

- Polimento:O polimento é o tratamento de alisamento adicional da superfície da peça para obter um acabamento superficial e brilho mais altos. O polimento geralmente é feito usando ferramentas como pasta de polimento e pano de polimento.

- Revestimento:O revestimento consiste em aplicar uma camada de camada protetora à prova d'água, anticorrosiva, forte e bonita na superfície das peças para melhorar a vida útil e a estética das peças. Comumente usadoOs materiais de revestimento incluem vários revestimentos, tintasetc.

Por que escolher o serviço de impressão 3D online da LS?

- Processamento de vários materiais:Nós temos a capacidade de processar uma variedade de materiais, não importa quais peças de material você precisa processar, nós podemosfornecer soluções profissionais.

- Preços competitivos:Oferecemos preços competitivos e soluções econômicas para garantir que os clientes obtenham a maior vantagem no controle de custos.

- Serviços personalizados:Forneça soluções personalizadas com base nos requisitos e especificações de projeto dos clientes para garantir que as peças atendam às suas necessidades exclusivas.

- Entrega rápida:Temos processos de produção eficientes e planos de produção flexíveis, o que nos permite entregar os pedidos dos clientes em tempo hábil e atender às necessidades urgentes do projeto.

Resumo

A sinterização seletiva a laser (SLS) usa um feixe de laser de alta energia para escanear e sinterizar materiais em pó camada por camada para construir um modelo sólido tridimensional. Essa tecnologia combina as vantagens do design auxiliado por computador (CAD) e da tecnologia laser para trazer mudanças revolucionárias para a indústria de manufatura. A tecnologia de sinterização seletiva a laser (SLS), como uma tecnologia avançada de prototipagem rápida, tem amplas perspectivas de aplicação e enorme potencial de desenvolvimento na fabricação. Por meio da inovação tecnológica contínua e da expansão de aplicativos, a tecnologia SLS trará mais inovação e mudanças para a indústria de manufatura.

Disclaimer

O conteúdo desta página é apenas para referência.Énão faz qualquer representação ou garantia expressa ou implícita quanto à precisão, integridade ou validade das informações. Nenhum parâmetro de desempenho, tolerâncias geométricas, características específicas de design, qualidade e tipo de material ou mão de obra devem ser inferidos quanto ao que um fornecedor ou fabricante terceirizado fornecerá por meio da Rede Longsheng. É de responsabilidade do compradorBuscando uma cotação para peçaspara determinar os requisitos específicos para essas partes.Por favorContate-nospara maisInformação.

Equipe LS

A LS é uma empresa líder do setorespecializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisãoUsinagem CNC,Fabricação de chapas metálicas,Impressão 3D,moldagem por injeção,carimbo do metal,e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros avançados de usinagem de 5 eixos e é certificada pela ISO 9001:2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países em todo o mundo. Quer se trate de produção de baixo volume ou personalização em larga escala, podemos atender às suas necessidades com entrega em até 24 horas. EscolherTecnologia LSsignifica escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.lsrpf.com

Perguntas frequentes

1. Como funciona a sinterização seletiva a laser?

O princípio de funcionamento da sinterização seletiva a laser é baseado no princípio de empilhamento discreto. Primeiro, o material em pó é pré-aquecido a uma temperatura ligeiramente abaixo de seu ponto de fusão e, em seguida, sob controle do computador, o feixe de laser sinteriza seletivamente com base nas informações da seção transversal em camadas. Depois que uma camada de sinterização é concluída, a bancada é abaixada em uma camada, e uma nova camada de pó é espalhada e uma nova camada de seção transversal é sinterizada. Isso é repetido até que toda a estrutura sólida tridimensional seja concluída.

2. Qual é o papel do feixe de laser durante o processo SLS?

No processo SLS, o principal papel do feixe de laser é fornecer energia para derreter e unir rapidamente as partículas de pó. O caminho de varredura e a potência do feixe de laser são controlados com precisão com base nos dados de corte para garantir a exatidão e precisão da sinterização.

3. Qual é o papel do feixe de laser durante o processo SLS?

No processo SLS, o principal papel do feixe de laser é fornecer energia para derreter e unir rapidamente as partículas de pó. O caminho de varredura e a potência do feixe de laser são controlados com precisão com base nos dados de corte para garantir a exatidão e precisão da sinterização.

4. Qual é a perspectiva futura para a tecnologia de sinterização seletiva a laser?

Com o avanço contínuo e a inovação da tecnologia, espera-se que a tecnologia SLS seja aprimorada ainda mais em termos de velocidade, precisão, faixa de seleção de material e recursos de pós-processamento. Isso promoverá a aplicação e o desenvolvimento da tecnologia SLS em mais campos e trará métodos de produção mais eficientes, flexíveis e personalizados para a indústria de manufatura.