現代のものづくりの広大な分野で、重要な製造プロセスとしての板金加工は、不可欠な役割を果たしています。それは技術やプロセスであるだけでなく、設計と製造の間の架け橋でもあり、金属シートをさまざまな形状やサイズの完成品に巧みに変換します。この記事では、板金加工の定義、プロセスフロー、板金曲げの一般的な技術、日常の責任と必要なスキルについて詳しく説明します板金労働者、応用分野、および現代の製造業におけるそれらの重要性。板金加工業者として迷子にならないようにお手伝いしますか?

板金加工とは何ですか?

板金加工単に金属板を加工するプロセスです.単純なせん断や切断から複雑なスタンピング、曲げ、溶接などまでの一連のプロセスをカバーし、金属シートを顧客のニーズと設計要件を満たす特定の形状とサイズに成形することを目指しています。

板金加工の利点

板金加工には、多くの利点を提供するさまざまな技術が含まれています。最終部品は、優れた機械的特性を備えた均一な肉厚を備えています。以下は、板金加工の主な利点の一部です

1.精度と効率性

板金加工の精度と効率は一流です。プロトタイプと最終用途部品の両方の製造に適しています。さらに、ほとんどの板金技術が自動化されていることを理解することが重要です。CADソフトウェアとCNC機械加工の使用により、人為的ミスがなくなります。その結果、最終製品は通常、変形がほとんどまたはまったくありません。

2.汎用性

板金加工プロセスでは、さまざまな技術とツールが使用されます。これにより、プロジェクトに最適な方法を簡単に選択できます。また、金属部品の加工は、使用できる材料に制限はありません。互換性のある金属は千以上あります。ただし、最終部品の適用は、使用する材料に影響します。

3.低コストで大容量生産

板金加工により、市場の要求に匹敵する生産能力を達成できます。初期費用が高く、セットアップの時間が長くなることもありますが、生産が始まると良くなります。部品が生産されればされるほど、より多くのお金を節約できます。

4.軽量化部品の製造

板金加工は、軽量でありながら耐久性のある部品を生成します。優れた軽量対強度比により、自動車や航空宇宙部品の製造に役立ちます。最終的には、製造コストを削減し、燃料効率を向上させます。

5.カスタムビルドデザイン

板金加工を使用して、カスタマイズされたユニークな部品を構築するための革新的なデザインを考え出すことができます。柔軟性があり、金属シートをパーソナライズされた審美的に心地よい部品に簡単に変換できます。金属板製造業者は、革新的なアイデアを思いつき、機能的なカスタマイズされた製品を生産することができます。

一般的に使用されている板金の種類は何ですか?

アルミプレート

アルミニウム板金は、高い強度対重量比と固有の耐食性により、製造業で広く使用されており、ほとんどの用途に対応しています。アルミニウム板の製造では、通常、Al1100グレードは耐食性が高く、成形が容易です。熱伝導率と電気伝導率が高いため、送電線やグリッドラインでの使用に適しています。グレード3003は、熱交換器や調理器具に使用される成形性に優れた中強度合金です。グレード5052および6061のうち、前者は、その強度、成形性、溶接性、および耐食性のために、板金製造でより一般的です。グレード6061は、トラックや船のフレームなどの押出成形および高強度用途で使用される構造用合金です。

亜鉛メッキシート

の表面の電流を通された層亜鉛メッキ板金鋼板の錆びを効果的に防ぎ、耐用年数を延ばし、冷間圧延鋼板の機械的特性を保持し、高強度にすることができます。表面は平らで滑らかで、外観が必要な場合に適しており、価格は比較的適度で、価格性能比は高いです。建設業界、自動車業界、家電製品などでよく使用されます。

銅/真鍮金属板

銅は優れた導体であり、真鍮(銅-亜鉛合金)も優れた電気伝導率と熱伝導率を備えており、切断、スタンプ、溶接が容易です。真鍮は純銅よりも耐食性に優れています。銅と真鍮は特性が異なるため、それぞれに独自の用途があります。低亜鉛真鍮は、冷間成形、溶接、ろう付けが容易です。銅板の亜鉛含有量が高いため、腐食し続けない酸化物または緑青の層を開発し、建設や消費者製品などの用途で望ましい外観を提供できます。

チタン金属板

チタン金属シートは、高い強度対重量比と高い耐食性で知られる金属であるチタンの薄くて平らなシートとして定義できます。これらのシートは、熱間圧延、冷間圧延、粉末冶金法などのプロセスで製造されます。チタン金属シートは、航空宇宙、自動車、医療、海洋産業で広く使用されており、その特性は高く評価されています。その高い強度、高温耐性、人体との適合性により、航空機のフレーム、エンジン部品、人間のインプラント、船舶製品などの製品の製造に使用されています。

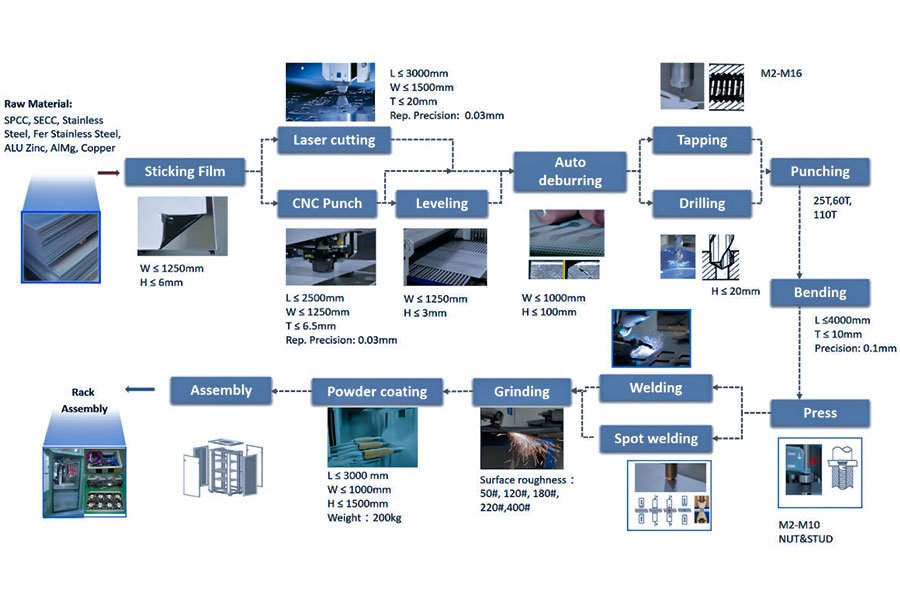

板金加工プロセスはどのように行われますか?

1.Design

設計フェーズは、プロジェクトの基礎を築く場所です。設計者は通常、製品の初期スケッチまたは2D/3Dモデルを作成しますが、これはコンピューター支援設計(CAD)ソフトウェアまたは手作業で行うことができます。製品の使用目的、必要な寸法と公差、生産開始前に必要な特定の材料や仕上げなどの重要な要素をリストアップします。

2.カッティング

レーザー切断は、多くの場合、製造プロセスの最初のステップです。レーザー切断は、プログラムされた設計に従って材料を正確に切断するレーザーの能力により、板金を切断する最も正確な方法の1つです。

3.曲げ加工

曲げ加工機などの機器を使用するか、CNC折り曲げ機カットした板金部品を曲げます。設計要件に応じて、適切な曲げ金型と曲げ角度を選択して、曲げ領域が滑らかで亀裂がないことを確認します。コーナーや特殊形状の部分など、局所的な曲げ加工が必要な部品では、曲げ精度や外観品質を確保するために細かい加工が必要です。

4.フォーミング

成形プロセスは、材料を目的の形状に曲げたり変形させたりします。切断(材料の縮小)とは異なり、成形は実際には材料の質量を減らさずに形状を変更します。

5.溶接

板金での作業には、MIG溶接、TIG溶接、ロボットMIG溶接、スポット溶接など、さまざまな溶接技術があります。

金属不活性ガス(MIG)溶接:これは通常、高速溶接オプションであり、厚い材料に適しています。

タングステン不活性ガス(TIG)溶接:MIGよりも優れた制御と精度を提供します。薄い素材に最適です。また、ガスタングステンアーク溶接(GTAW)と呼ばれることもあります。

ロボットMIG溶接:これは、従来のMIG溶接の自動化バージョンです。

スポット溶接:これは、抵抗溶接プロセスのフォローアッププロセスです。

6.仕上げ

仕上げは、金属製品を準備する最後のステップであり、腐食に対する耐性を高め、耐久性の層をさらに追加します。また、表面をより美しく見せるのにも役立ちます。一般的な仕事には、表面処理、研磨、オプションの色による粉体塗装、陽極酸化、不動態化などがあります。

7.テスト

加工された板金製品の寸法測定、外観検査、性能試験など、包括的な品質検査を実施します。製品が設計要件と品質基準を満たしていることを確認します。

8.パッケージ

加工・検査を受けた製品は、輸送・保管中の損傷を防ぐために、適切に梱包する必要があります。包装プロセスでは、製品が安全に顧客に届くように、製品の固定と保護対策に注意を払う必要があります。

板金の曲げに使用される技術は何ですか?

コモン板金曲げテクノロジーには主に次のものが含まれます。

1.手動折り畳み

プレスブレーキがない場合は、手で曲げる板金もオプションです。まず、使用する金属の種類に基づいてシートの曲げ公差を計算する必要があります。次に、曲げ線をマーカーでマークし、シートをサイズに合わせてカットします。ボードをバイスクランプにしっかりと置き、ボードを曲げる形状または角度の基準として木のブロックを使用します。次に、木槌で金属が変形するまで軽く叩きます。この方法は、厚さ2mmまでのシートにのみ推奨されます。厚いシートは破損する可能性があるためです。手動ながら曲げ板金はシンプルで迅速な方法であり、プレスブレーキが提供できる品質と精度のレベルを保証するものではありません。より厚いシートやより複雑な曲げの場合は、シートの破損を避けるために曲げ機を使用することをお勧めします。

2.ベンディングマシン

プレスブレーキは、板金加工を伴う構造物の製作に欠かせません。それ板金ベンド 型に正しい形に打ち抜くことによって。この機械は、厚さ20mmまでのパネルを曲げることができます。曲げ加工機には、機械式曲げ加工機と油圧式曲げ加工機の2種類があります。プレスブレーキを使用して、V字型またはU字型の曲げを行うことができます。Vベンド(Vベンド)は、金属をダイスの形状に打ち抜くことで形成されます。この曲げは、厚さが2mm以下のシートでのみ行うことができます。エアベンディングは、パンチがシートをダイに完全ではなく、目的の角度に押し込むだけのプレスブレーキを使用して行うこともできます。曲げ機は、厚さの異なるシートにさまざまな曲げを実行できる多機能ツールです。

3.レーザー曲げ

レーザー曲げは、レーザービームの精度に依存して高品質の曲げを生成する比較的新しい技術です。レーザー曲げ機は、レーザー切断機と曲げ機の利点を兼ね備えています。まず、レーザーを使用して金属シートを目的の形状とサイズに切断します。次に、レーザーを使用して金属シートの曲げる領域を加熱し、金属の延性を高め、金属シートを曲げやすくします。金属板を加熱した後、従来のプレスブレーキで曲げ加工を行います。これベンドシートメタルこの技術には、迅速かつ正確に曲げる能力や、非常に厚いシートを曲げる能力など、いくつかの利点があります。また、シートの変形や亀裂のリスクなしに、非常に大きな角度で曲げることができます。

板金加工業者は何をしますか?

加工と生産:設計図、プロセス標準、および生産計画に従って、板金部品を加工および製造します。せん断、曲げ機、パンチ、レーザー切断機などのさまざまな板金加工装置を使用して、切断、曲げ、スタンピング、およびその他のプロセス操作を実行します。

品質管理:加工中に板金部品の品質検査を実施し、製品が設計要件と品質基準を満たしていることを確認します。最終製品が顧客または会社の品質要件を満たしていることを確認するために、製品受け入れ作業に参加します。

生産記録と設備のメンテナンス:処理プロセス、機器の使用状況、材料消費などの生産記録を保持して、フォローアップの追跡と改善を容易にします。処理装置が良好な状態にあることを確認し、生産効率を向上させるために、処理装置の日常的な手入れと保守を担当します。

安全性と環境保護:安全な操作手順を厳守し、作業中の安全を確保するために保護具を着用してください。処理中に発生する廃棄物や端材を適時に処理し、職場を清潔で環境にやさしい状態に保ちます。

コミュニケーションとコラボレーション:設計部門、購買部門、営業部門、その他の部門とのコミュニケーションを維持し、製品のニーズと進捗状況を理解し、生産タスクの円滑な進行を確保します。チームメンバーと協力して制作タスクを完了し、チームの全体的な効率を向上させます。

板金ゲージの厚さを選択する際の重要なポイント

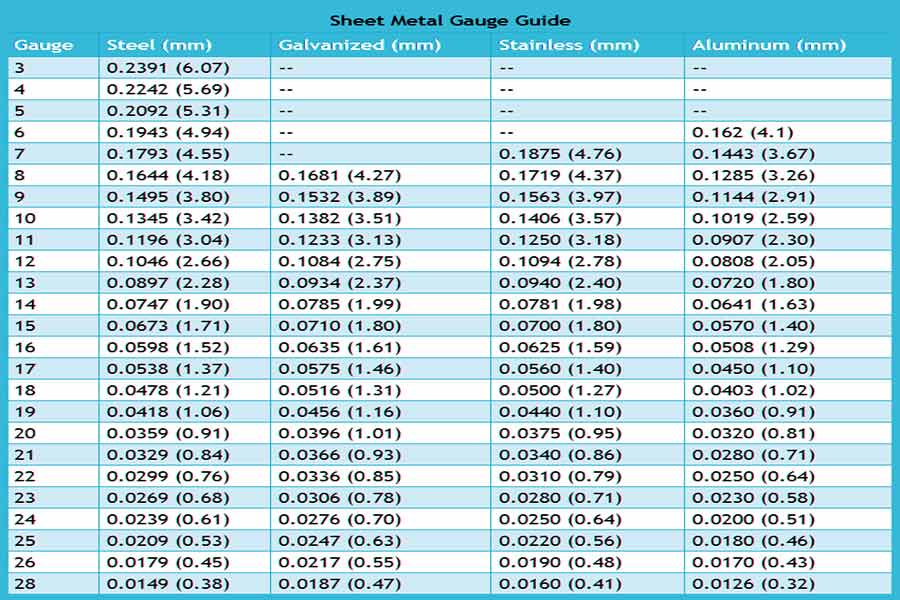

シートメタルゲージの厚さを理解することは、どのプロジェクトでも重要です。数字を選ぶだけではありません。パーツが期待どおりにフィットし、機能することを確認するには、いくつかの要素を考慮する必要があります。

| 鍵テイクアウト | 図 |

| ゲージシステム | 数値が小さいほど、金属が厚くなります。ただし、ゲージは材料によって異なります。正確な厚さを知るために、常にゲージチャートを確認してください。 |

| プロジェクトのニーズ | 強度、重量、耐食性について考えてみてください。ゲージが厚いほど強度は高くなりますが、重量が増える可能性があります。屋外プロジェクトの場合は、金属の自然な抵抗を補完するゲージを選択してください。 |

| コスト vs. ベネフィット | シートが厚いほど、多くの場合、コストが高くなります。材料費とプロジェクト要件のバランスを取ります。場合によっては、厚さをわずかに減らすことで、品質を損なうことなくコストを節約できる場合があります。 |

| 入手可能な材料 | 常にメーカーの在庫を確認してください。利用できないゲージを考慮して設計すると、遅延や追加コストが発生する可能性があります。メーカーとのオープンなコミュニケーションは、プロジェクトの効率化に役立ちます。 |

適切な厚さを選択するには、十分な情報に基づいた決定を下す必要があります。強度、重量、耐食性、コスト、および入手可能性を考慮してください。使用している材料がニーズに最も適していることを確認するために、製造元に確認してください。いくつかの一般的なシートメタルゲージチャート:

板金加工の応用分野は何ですか?

1.電子および電気産業:シャーシ、キャビネット、ヒートシンクなどの電子製品のハウジングおよびコンポーネントの製造に使用されます。

2.自動車産業:ボディパネル、シャーシ部品、燃料タンク、その他の自動車部品の製造に使用されます。

3.機械製造業:さまざまな機械設備の保護カバー、ブラケット、シェル、その他のコンポーネントの製造に使用されます。

4.建設業界:階段の手すり、ドアや窓枠、天井、その他の建築装飾や部品の製造に使用されます。

5.家電業界:冷蔵庫、洗濯機、エアコン、その他の家電製品のシェルや内部ブラケットの製造に使用されます。

最も経済的な板金製造ソリューションを選択する方法は?

ニーズと目標を定義する

- 製品要件:まず、製品のサイズ、形状、精度、性能要件、および予想される生産量と納期を指定します。

- コスト目標:明確なコスト予算とコスト管理目標を設定します。

原材料コストの評価

- 材料の選択:アルミニウム板、ステンレス鋼など、最適な板金材料を選択し、材料のコスト、性能、入手可能性を考慮してください。

- 材料利用率:製品設計を最適化することにより、材料利用率を向上させ、廃棄物の発生を減らし、材料コストを削減します。

処理コストを考慮する

- 処理方法:曲げ、カール、スタンピング、パンチング、切断などの適切な処理方法を選択するための製品要件に応じて。処理効率、設備の減価償却費、人件費を考慮します。

- 金型コスト:スタンピングなどの必要な金型加工方法について、金型のコストと寿命、および金型の交換とメンテナンスのコストを評価します。

- プロセスの最適化:処理ステップの使用を減らし、補助材料を減らすことにより、処理コストを削減します。

生産コストの評価

- 設備費:必要な機器の購入、減価償却、および保守のコストを考慮してください。

- 人件費:直接的および間接的な人件費を含む、生産プロセスにおける労働ニーズを評価するため。

- 生産効率:生産効率を向上させ、生産時間とコストを削減します。自動化とインテリジェントな生産技術の応用について考えてみましょう。

上記の方法により、最も経済的な板金製造スキームから選択し、生産プロセスにおけるコスト管理と利益の最大化を確保できます。

LS:信頼できる板金加工業者

LSでは、上記のさまざまなスキルに精通しているだけでなく、非常に競争力のある価格で高品質の部品を製造するための主要な板金製造サービスを提供できる専門の技術チームがあります。ISO 9001:2015の認証取得企業として、お客様に信頼性の高いサービスを提供するために、品質マネジメントシステムの構築に注力しています。

当社の専門家チームは、DfM(Design for Manufacturability)解析を実施して設計を改善した経験があります。私たちはメーカーであるだけでなく、パートナーでもあり、設計が製造コストを削減しながら高品質基準を満たしていることを保証するために、お客様に完全なサポートと専門家のアドバイスを提供することに取り組んでいます。

製造が必要なデザインモデルがある場合は、すぐにアップロードしてください、すぐに見積もりを提供します。LSを選択するということは、板金加工業者高品質、高い技術レベル、高いコストパフォーマンスを備えています。私たちはあなたのプロジェクトのための優れた部品を作成し、より大きな成功を収めるために一緒に働きましょう。

よくあるご質問(FAQ)

1.板金加工業者は何をしますか?

板金労働者の日常業務には、加工と生産、品質管理、生産記録と設備のメンテナンス、安全と環境保護、コミュニケーションとコラボレーションなどが含まれます。

2.金属加工プロセスとは何ですか?

まず、製品の初期スケッチまたは2D / 3Dモデルを作成し、切断技術を使用して金属板を切断し、次に曲げ機、CNC曲げ機などの機器を使用して、切断された板金部品を曲げます。図面に従って材料を必要な形状に曲げたり変形させたりしてから、金属板を溶接し、最後に金属製品を選別、テスト、包装します。

溶接 3.Is 板金加工と同じですか?

溶接と板金加工は、2つの異なる金属加工プロセスです。溶接と板金加工の間には、定義、操作方法、適用範囲、加工効果と利点、およびコストの点で明らかな違いがあります。実際のアプリケーションでは、特定のニーズと製品の特性に基づいて適切な処理方法を選択する必要があります。

4.金属の鋳造と加工の違いは何ですか?

金属鋳造と製造の間には、多くの面で大きな違いがあります。これらの違いは、主に定義、プロセス、適用範囲、品質要件、および運用の詳細に反映されています。どのプロセスを選択するかは、製品の特定のニーズ、コストに関する考慮事項、生産条件などの要因によって異なります。

概要

重要な金属加工方法として、板金加工は現代の工業生産においてかけがえのない役割を果たしています。科学技術の継続的な進歩と市場の継続的な発展により、板金加工技術は革新と改善を続け、あらゆる分野のためにより高品質で効率的な金属製品を提供します。

免責事項

このページの内容は参照用です。LSの情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

この記事は、複数の LS コントリビューターによって書かれました。LSは、製造業の主要なリソースであり、CNC加工,板金加工,3Dプリンティング,射出成形,金属プレス加工など。