高圧鋳造(ダイカストとも呼ばれます)は、その独自のプロセスの利点と幅広い用途により、現代の製造業の不可欠な部分になっています。この鋳造方法の核心は、高圧および高速を使用して液体または半液体の金属を金型キャビティに注入し、圧力下で固化して高精度の金属部品を形成することです。高圧鋳造は、その効率的で高品質な生産特性により、機械、自動車、航空宇宙、電子機器、その他の産業で広く使用されています。

ダイカストプロジェクトに適したプロセスを探しているなら、「高圧鋳造とは」には、ある程度の洞察力が必要かもしれません。したがって、この記事では、基本原則、技術的特性、高圧鋳造の応用分野そして現代産業にとってのその重要性。

高圧鋳造とは?

高圧鋳造は、高度な金属成形プロセスです高圧を使用して溶融金属または半溶融金属を精密に設計された金型キャビティに注入し、圧力下で急速に冷却および固化して、高密度で良好な表面仕上げの高精度の金属部品を作成します。このプロセスは通常、専用のダイカストマシンこれにより、溶融金属の射出速度、圧力、温度を正確に制御して、最終製品の品質と性能が設計要件を満たすことを確認できます。

高圧鋳造プロセスはどのように機能しますか?

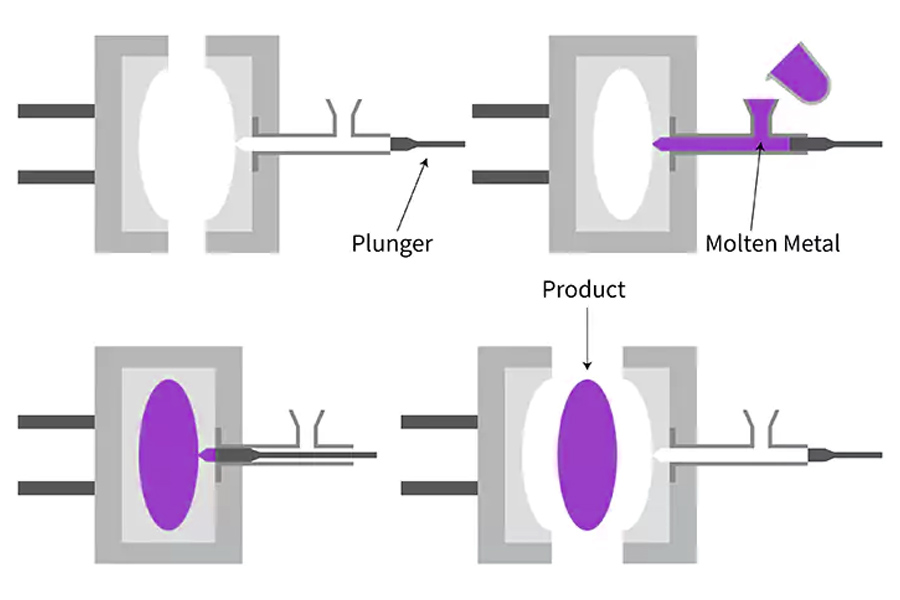

ザ高圧鋳造プロセス繊細で体系的なプロセスであり、その段階的な手順は次のとおりです。

- 準備段階:適切な金属合金を選択し、プロポーショニングと前処理を行って、材料の品質を確保します。同時に、高精度の金型は、製品の要件に応じて設計および製造されます。

- 加熱と溶融:金属合金を加熱装置に入れ、完全に溶融状態に加熱し、溶融物の温度と組成を制御します。

- 金型の予熱と準備:金型を予熱して、溶融金属と金型の温度差を縮小し、熱応力による金型の損傷を防ぎます。また、金型の完全性をチェックして、ゲートや通気口が損傷したり詰まったりしていないことを確認します。

- 圧力注入:高圧下では、溶融金属は金型キャビティに迅速に射出されます.このプロセスでは、溶融金属が金型に均一かつ迅速に充填され、良好な鋳造物を形成できるように、射出速度、圧力、および温度を正確に制御する必要があります。

- 冷却と固化:溶融金属は金型内で冷却され、固化します。タイプに応じて、金属の厚さでは、鋳物が必要な機械的特性と寸法精度を達成できるように、適切な冷却方法と時間が選択されます。

- 型開きと部品の取り外し:鋳物が完全に冷えたら、型を開けて鋳物を慎重に取り出します。このプロセスでは、鋳物の損傷を避けながら、金型の状態を確認し、次の鋳造に備える必要があります。

- 後処理:鋳物のバリ取り、熱処理、表面処理など、必要に応じて鋳物のその後処理を行い、鋳物の品質・性能を向上させます。

高圧鋳造で一般的に使用される金属は何ですか?

一般的に使用される高圧鋳造用金属主に次のものが含まれます。

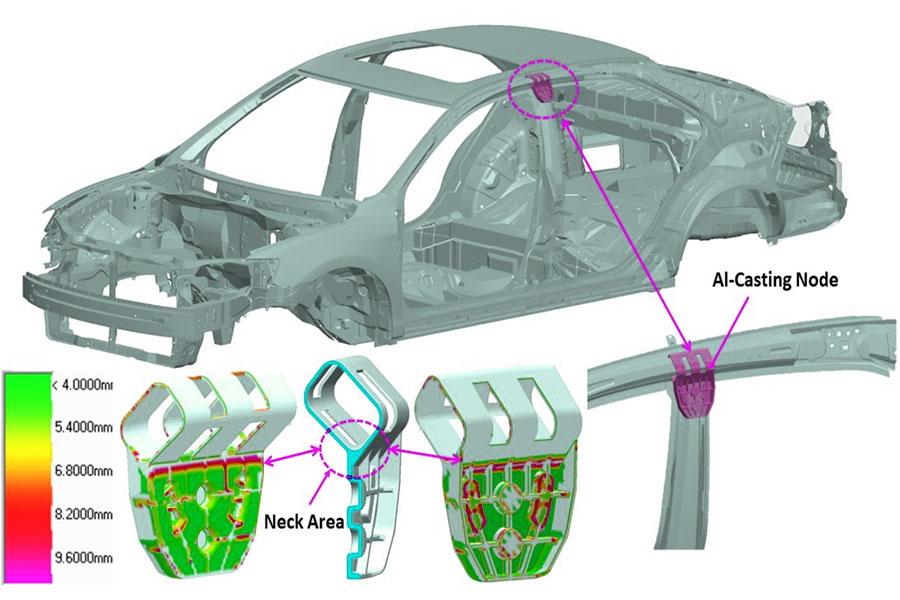

- アルミニウム合金: アルミニウム合金は最も一般的に使用される材料です高圧鋳造では、低密度、高強度、および優れた耐食性という利点があります。自動車、電子機器、通信などの分野で広く使用されています。特に自動車製造では、アルミニウム合金は、主要部品の製造に使用されていますエンジンブロック、シリンダーヘッド、ステアリングギアハウジングなど、自動車の軽量化と燃費の向上に役立ちます。経済的で環境的なパフォーマンス。

- 亜鉛合金:亜鉛合金は、優れた鋳造特性と機械的特性を備えていますで、複雑な形状の部品の製造に適しています。同時に、亜鉛合金は優れた表面処理特性も備えており、さまざまな装飾的および機能的なニーズを満たすことができます。亜鉛合金は溶融状態での流動性が良く、加工が容易なため、高圧鋳造に広く使用されています.

- マグネシウム合金:マグネシウム合金は、低密度、高強度、優れた放熱性能の特性を備えており、特に軽量部品の製造に適しています。航空宇宙、自動車、電子製品などの分野では、マグネシウム合金の使用が増加しています。マグネシウム合金は、アルミニウム合金よりも衝撃荷重に耐える能力が高い、有機物やアルカリ腐食に対する耐性が優れているため、高圧鋳造に独自の利点があります。

- 銅合金:銅合金は、電気伝導性、熱伝導性、耐食性に優れており、高精度で電気伝導率の高い部品の製造に適しています。エレクトロニクス、通信、電気の分野では、銅合金の高圧鋳造が非常に一般的です。銅合金の高圧鋳物高精度で表面品質が優れているため、これらの分野での高性能部品の需要を満たすことができます。

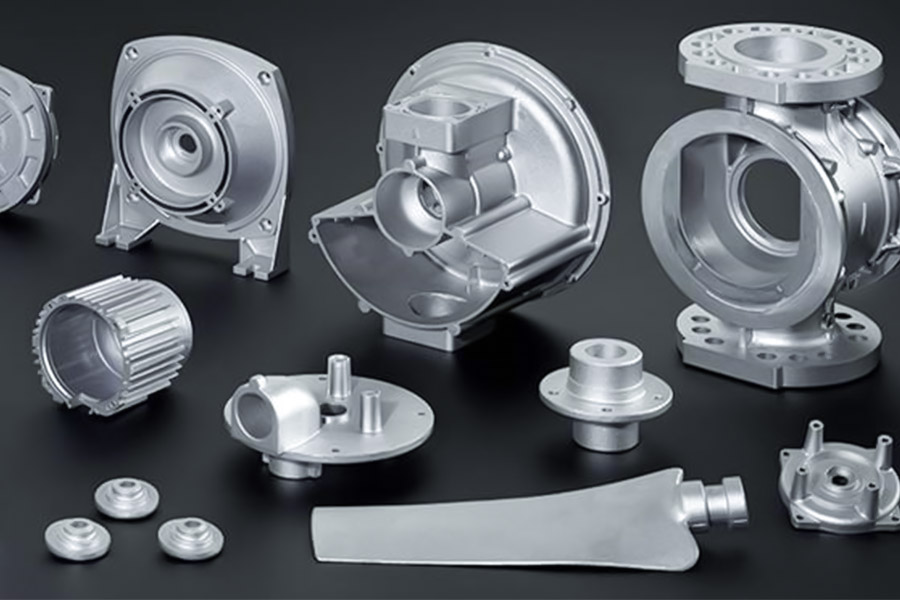

高圧鋳造ではどのような製品が作られていますか?

ザ高圧鋳造によって製造される製品の種類非常に幅広く、主に次のカテゴリが含まれます。

1.自動車部品:

- エンジンブロックやシリンダーヘッドなどの主要部品高精度と良好な機械的特性が必要です。

- ギアボックスハウジング、トランスミッションシステム部品などこれらの部品には、強度と耐摩耗性に対する高い要件があります。

- 車の車輪、ラジエーターなどこれらのコンポーネントには、軽量で優れた放熱性能が必要です。

2.産業用コンポーネント:

- さまざまな機械的なケーシングとブラケット、これらのコンポーネントは通常、高い強度と耐食性を必要とします。

- ポンプ本体やバルブなどの流体制御部品には、良好なシール性能と一定の圧力に耐えられることが求められます。

- タービンブレードやギアなどの精密機械部品には、寸法精度と表面品質に厳しい要件があります。

3.消費財:

- 電子ケーシング、熱伝導体などの電気部品には、優れた放熱性と電磁シールド特性が必要です。

- 照明器具のハウジングやブラケットには、美しく耐久性が求められます。

- その他の消費者製品部品 (家具アクセサリー、玩具パーツなど、これらの部品は通常、軽量で良好な成形特性を必要とします。

高圧鋳造の長所と短所は何ですか?

ザ高圧鋳造の長所と短所は次のとおりです。

利

- 高い生産効率:高圧鋳造は、高速充填と高圧成形を採用しています。充填時間は非常に短いです。通常、キャビティを充填するのに0.01~0.2秒しかかからないため、生産効率は非常に高いです。

- 鋳物の高精度:溶融金属は高圧下で成形されるため、鋳物は寸法が安定し、精度が高く、加工代が小さいため、その後の処理のコストと時間が削減されます。

- 鋳物の良好な表面品質:高圧鋳造により得られる鋳物高い表面仕上げと優れた機械的特性と美観を備えています。

- 薄肉の複雑な部品を製造できます。高圧鋳造は、薄肉で複雑な形状の鋳物を製造することができます.例えば、アルミダイカストは肉厚が0.5mmと薄く、精密部品の製造に適しています。

- 製造プロセスは、インサート鋳造法を使用して簡素化できます。高圧鋳造では、インサート鋳造法を使用して、異なる材料の部品を同時にダイキャストできるため、組み立て工程が不要になり、製造プロセスが簡素化されます。

欠点

- 気孔率の問題:溶融金属の充填速度が非常に速いため、金型キャビティ内のガスは除去が難しく、細孔の形で鋳造物に容易に残ります。そのため、通常のダイカスト工法で鋳造された鋳物は、熱処理や溶接ができず、鋳物の表面に細孔が現れるのを防ぐための比較的深い加工には適していません。

- 材料の制限:高圧鋳造は、主に非鉄金属に適していますアルミニウム、亜鉛、マグネシウム、その他の合金などの低融点。銅合金や融点の高い鉄金属の場合、ダイカストでは圧力チャンバーと金型キャビティの材料寿命の問題がより顕著になります。

- 設備への大規模な投資:ダイカスト設備への投資は比較的大きく、ダイカスト金型の製造は複雑で、時間がかかり、高価です。したがって、高圧鋳造は一般的に小ロット生産には適していません。

- サンドコアは使用できません。金型キャビティを充填する際の溶融金属の強い衝撃により、高圧鋳造では一般的に砂コアが許可されていないため、複雑な内部キャビティ構造の鋳物はダイキャストできません。

高圧鋳造にはどのような機器が使用されていますか?

ザ高圧鋳造に使用される主な設備は、圧力鋳造に特別に使用されるダイカストマシンです。ダイカストマシン主に、高温高圧チャンバーダイカストマシンと低温チャンバーダイカストマシンが含まれます。以下では、これら2種類のダイカストマシンについて詳しく説明します。

1.鋳造機

(1)ホットプレッシャーチャンバーダイカストマシン

- 構造的特徴:高温圧力チャンバーダイカストマシンの圧力チャンバーと炉は全体として密接に関連しています。幾高温圧チャンバーダイカストマシン圧縮空気を使用して、ピストン機構を必要とせずに金属を金型に直接油圧で押し込みます。

- 働き原則:機械で金属を溶かし、金属を金型に油圧で押し込むピストン機構をるつぼに取り付けます。機械が作動する前に、溶融金属が炉に注がれ、圧力チャンバーとグースネックチャネルを備えた注入ケトルと注入パンチが溶融金属に浸されます。金型の開閉動作は水平方向に移動します。型を開けた後、ダイカスト部品は可動型に残ります。

- 適用範囲:主に亜鉛、錫、その他の低融点合金のダイカストに使用されます。

2.冷間圧力チャンバーダイカストマシン

- 構造的特徴:圧力室と炉コールドプレッシャーチャンバーダイカストマシンが分離されています。圧力室の構造とレイアウトに応じて、水平と垂直の2つのタイプに分けることができます。

- 縦型冷圧チャンバーダイカストマシン:溶融金属は炉から取り出され、圧縮チャンバーに注がれます。圧縮ピストンは油圧で金属を金型に押し込み、余分な金属は別のピストンによって押し出されます。

- 水平冷圧チャンバーダイカストマシン:ピストンの移動方向が水平であること以外は縦型と同じです。最近のダイカストマシンのほとんどは横型です。

- 働き原則:金属は機械の外で溶かされ、次に溶融金属はスプーンで圧縮チャンバーに加えられます。

圧縮ピストンの移動方向に応じて、縦型冷圧チャンバーダイカストマシンと横型冷圧チャンバーダイカストマシンに分けることができます。

2.金型とツーリング

で高圧鋳造、金型は欠かせない設備です.金型は、大量生産に使用される再利用可能なツールで、鋳物の形状とサイズを決定します。ツーリングとは、金型固定装置、位置決め装置など、金型の正しい設置と使用を保証するために設計された補助装置を指します。

3.冷却システム

ザ冷却システムは、高圧鋳造における重要な装置の1つでもあります.その主な機能は、溶融金属が金型内で急速に固化して高品質の鋳物を得るようにすることです。冷却システムには通常、冷却水チャネル、冷却ファン、およびその他のコンポーネントが含まれており、冷却媒体(水など)を循環させることで金型内の熱を奪います。

高圧鋳造と低圧鋳造の主な違いは何ですか?

高圧鋳造と低圧鋳造は、2つの一般的な鋳造プロセスですそれらの間には、主に圧力レベル、生産速度、およびアプリケーションの点で大きな違いがあります。以下は、高圧鋳造と低圧鋳造の主な違いを示す表です。

| 高圧鋳造 | 低圧鋳造 | |

| ストレスレベル | 高、通常100~200MPaの間 | 低、一般的に0.05~0.3MPaの間 |

| 溶湯充填法 | 高速・高圧充填により、溶湯を高速に金型に押し込みます | 滑らかで低速の充填により、溶融金属はガス圧の作用下でゆっくりと金型に注入されます |

| 生産性 | 高く、大量生産に適しており、短時間で多数の鋳物を生産することができます | 比較的低く、モデル数が少ない鋳物の製造に適しています |

| 鋳造品質 | 高い寸法精度、良好な表面仕上げ、高強度、硬度 | 内部欠陥が少なく、ガスや破片の関与が少なく、鋳造構造が密集しています |

| 金型の要件 | 金型の強度や耐熱性は高いことが要求され、金型のコストは高い | 金型の要件も高くなりますが、高圧鋳造よりも金型製作に柔軟性がある場合があります |

| 適用範囲 | 家電製品、ハードウェア製品などの複雑で薄肉の鋳物の製造に適しています | 自動車部品、航空宇宙部品など、高品質で高精度な鋳物を製造するためによく使用されます |

| 自動化の度合い | 機械化と自動生産を実現し、労働集約度を下げるのは簡単です | 自動生産も実現できますが、プロセスの特性によって異なる場合があります |

| 設備費 | 通常は、高圧と高速充填に耐えることができる機器が必要なため、高くなります | 装置も高価ですが、高圧鋳造よりも装置が簡単な場合があります |

信頼できるパートナーとしてLSをお選びください

LSスチール確かに中国の高アルミニウムと亜鉛の1つですダイカスト製造サービスサプライヤー.鋳造に加えて、プロトタイピング、ツーリング、機械加工、および床仕上げのプロバイダーも紹介します。私たちは基本的にダイカスト製造に最も優れた専門知識を使用しています。我がCNC加工サービス最高の専門知識と10年にわたる熟練したエンジニアと従業員で運営されています。私たちはあなたが求めるかもしれない最高のコスト削減と技術的な機械加工設計および製造ソリューションの1つを提供します。これが私たちの記録ですCNC加工能力:

- 私たちのCNCフライス盤店は組み込まれています5軸CNCマシンそれは非常に正確です。これらの機械は、0.005mmもの公差を提供することができます。

- 私たちは現在、迅速なCNCフィクスチャの専門知識を持っており、購入者に迅速な機械加工とオンタイムの供給を保証します。

- 当社の機械加工サービスは、鋳造部品だけでなく、多くの種類のプラスチックやクロム鋼部品にも対応しています。

- スーペリアからCNC旋盤とEDMマシン床グラインダーやワイヤースライシングマシンに、私たちはあなたが私たちの機械店で機械加工に望むすべての小さなものを持っています。

よくあるご質問(FAQ)

1.高圧鋳造とは何ですか?

高圧鋳造は、圧力鋳造またはダイカストとも呼ばれ、特殊な鋳造技術です。ダイカスト金型キャビティに高圧下で高速で液体または半液体金属を充填し、加圧下で固化させることで、ニアネットシェイプの鋳造が得られます。高圧鋳造は工業生産で広く使用されていますその高効率、高精度、高品質により。

2.高圧鋳造はどのように機能しますか?

ザ高圧鋳造の動作原理高圧および高速溶湯充填プロセスに基づいています。具体的には、ダイカスト金型を閉じた状態で、インジェクションパンチを圧力チャンバーのポートにリセットし、スコップから十分な量の過熱液体金属を圧力チャンバー内に注入します。その後、射出パンチはゆっくりとした射出プロセスを開始し、溶融金属をゆっくりと着実に内側のゲートに押し込みます。次に、射出パンチは、射出シリンダー内の射出ピストンの作用下で急速射射プロセスを開始し、液体金属をダイカスト金型のランナーとインゲートを介して高速でダイカスト金型のキャビティに押し込みます。溶融金属が金型キャビティに充填された後、射出パンチが材料ケーキに圧力をかけ、溶融金属が高圧下で冷却および固化します。最後に金型が開き、射出機構によってダイカスト部品が射出され、ダイカストサイクルが完了します。

3.高圧鋳造の利点は何ですか?課題は何ですか?

高圧鋳造の利点は、主に高効率、高精度、高品質に反映されています。しかし高圧鋳造もいくつかの課題に直面しています、高い金型コスト、大規模な設備投資、オペレーターの高い技術要件など。さらに、複雑な内部キャビティを持つ部品を鋳造する場合、高圧および高速充填はガスの巻き込みや鋳造欠陥につながる可能性があるため、高圧鋳造を制限することができます。

4.In 高圧鋳造はどのような分野に使用されていますか?

高圧鋳造は、工業生産分野で広く使用されています、以下を含むがこれらに限定されない:航空宇宙:高圧鋳造は、軽量で高強度の航空宇宙部品を製造でき、航空宇宙分野での高性能材料の需要を満たすことができます。自動車製造:高圧鋳造は、自動車製造でエンジンやトランスミッションのハウジング、オイルパン、その他の自動車部品を製造するために使用され、部品製造の効率と品質を向上させます。機械製造:高圧鋳造は、モーターエンドカバー、コンプレッサーケーシングなどのさまざまな機械部品を製造して、生産効率を向上させ、人件費を削減できます。

概要

効率的なものとして、高精度・高品質な鋳造技術、高圧鋳造は工業生産の分野で幅広い応用の見通しを持っています。技術の継続的な進歩とプロセスの継続的な最適化により、高圧鋳造はより多くの分野で重要な役割を果たし、企業が生産効率を向上させ、製造コストを削減し、製品品質を向上させるための強力なサポートを提供します。

免責事項

このページの内容は参照用です。LSの情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

LSは業界をリードする企業ですカスタム製造ソリューションを専門としています。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験を持つ当社は、高精度に注力していますCNC加工,板金加工,3Dプリンティング,射出成形,金属スタンピング、およびその他のワンストップ製造サービス。

当社の工場には、100を超える高度な5軸マシニングセンターが装備されており、ISO 9001:2015の認証を取得しています。私たちは、世界150か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間という速さでお客様のニーズを満たすことができます。卜LSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のWebサイトをご覧ください。www.lsrpf.com