選択的レーザー焼結(SLS)はどのように機能しますか?

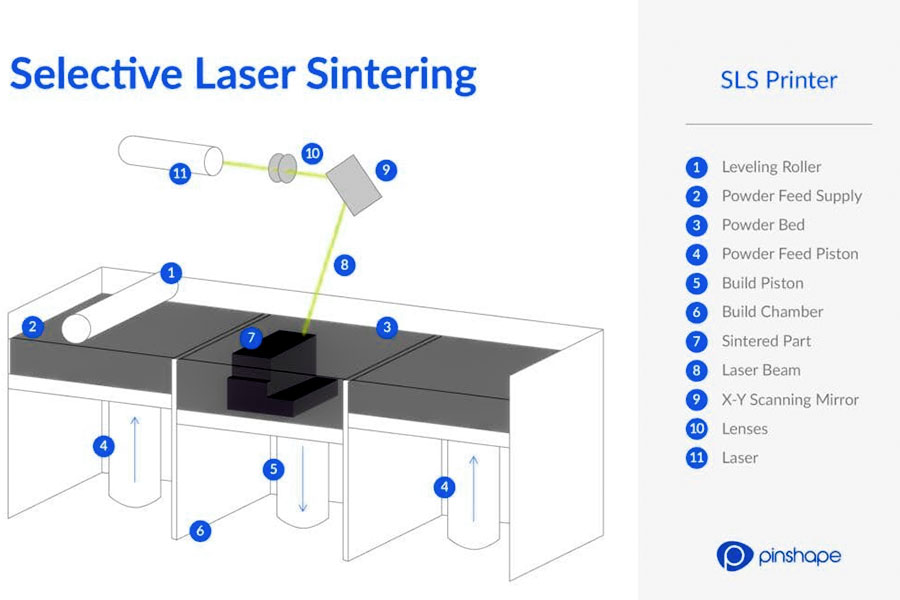

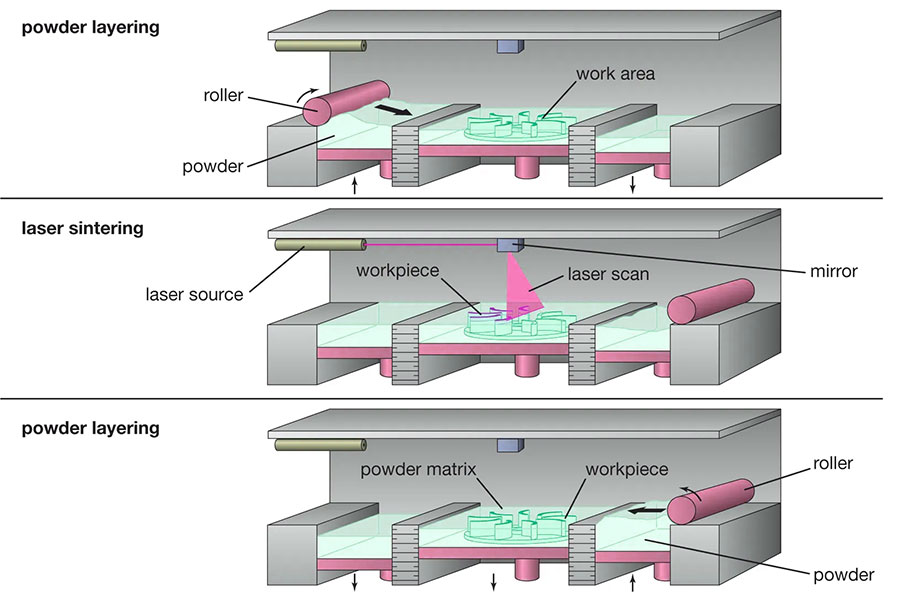

ザSLS技術の動作原理は、離散スタッキングの原理に基づいています。まず、粉末材料を融点よりわずかに低い温度に予熱し、次にコンピュータ制御の下で、レーザービームが層状断面情報に基づいて選択的に焼結します。1層の焼結が完了した後、作業台を1層下げ、新しい粉末層を広げ、新しい断面層を焼結します。これを繰り返して、3次元のソリッド構造全体が完成します。

選択的レーザー焼結プロセスの主なステップは何ですか?

1.印刷

ザSLSプリントプロセスは、次のような他の積層造形プロセスと比較してユニークです。溶融堆積モデリング(FDM).まず、生粉末を予熱し(レーザーに必要なエネルギーが少なくて済むように)、ビルドチャンバープラットフォームの上に薄い層で堆積します。次に、レーザーは粉末のスライスをスキャンまたは写真撮影して、その形状が断面のモデルと一致するようにし、材料が進むにつれて焼結します。残りの未溶融粉末は、ビルドチャンバーがレベルを下げ、より多くの材料が追加されるときに支持層として機能します。このプロセスは、ビルドが完了するまで繰り返されます。

2.クールダウン

次に、印刷されたパーツを高温の粉末床に吊り下げます。欠陥を減らし、寸法安定性を向上させるためには、ビルドチャンバーを均一に冷却する必要があり、これは総ビルド時間の最大半分を占める可能性があります。この冷却は緩やかに行う必要があり、ビルドチャンバーを冷却することで機械的な欠陥を減らし、反りを減らすことができます。

3.ポストプロセッシング

冷却後、余分な粉末は除去され、リサイクルされます。ビルドチェンバーから部品をリサイクルするには、部品を手動でスクリーニングして余分な粉末を取り除き、圧縮空気で洗浄して最終処理の準備をする必要があります。SLSパーツは、ユニークなことで知られています焼結プロセスによって作り出される表面の終わり.優れた材料特性と仕上げ品質を実現するために、サンドブラストとメディアタンブリングを使用して部品を後処理し、表面仕上げを改善することができます。

選択的レーザー焼結の長所と短所は何ですか?

ザ選択的レーザー焼結(SLS)技術の長所と短所は次のとおりです。

| 利点 | 欠点 |

| 選択的レーザー焼結(SLS)プロセスでは、粉末自体がサポートとして機能するため、部品に追加のサポート材料は必要ありません。粉体排出経路を設計していれば、複雑な内部構造を簡単に印刷できます。 | 熱溶解積層法(FDM)などの他の3Dプリンティング技術と比較して、選択的レーザー焼結(SLS)に使用できる材料の種類は比較的少ないです。SLSでは、ナイロン、ポリスチレン、TPUなどの素材を使用できますが、ナイロンはその優れた特性から最も一般的に使用される素材です。 |

| SLS技術は通常、白、黒、または灰色のナイロン粉末を使用しますが、印刷後、これらの部品は染色プロセスを通じてさまざまな色で現れる可能性があります。 | SLS印刷プロセスでは、プラスチック粒子が完全に溶融して均質な物質になるわけではなく、粒子の端で焼結することによってのみ結合されるため、印刷された部品に小さな隙間が残り、部品が多孔質に見えます。 |

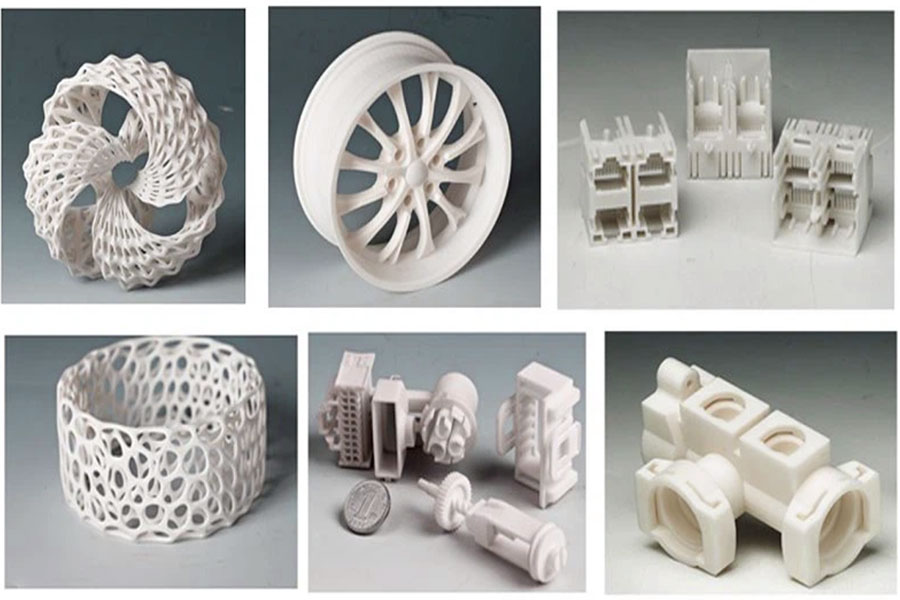

| SLSテクノロジーは、非常に微細で非常に詳細な形状の部品を印刷することができます。これは、レーザーフォーカスのサイズが非常に小さいため、最小の特徴サイズを最大0.75mmまで印刷できるためです。 | SLS印刷プロセスでは、未使用の粉末の約50%しかリサイクルできません。これは、時間の経過とともに、材料のかなりの部分が再利用できなくなることを意味します。FDMや光造形(SLA)などの技術と比較して、SLSは材料利用において一定の無駄があります。 |

|

熱溶解積層法(FDM)や光造形法(SLA)などの技術と比較して、SLSの印刷速度は比較的速く、粉末の各層をレーザーでほぼ即座に焼結できるためです。 |

SLAやFDMと比較して、SLS印刷技術のコストは、主にそのコア技術(材料焼結にレーザーを使用)が比較的複雑で専門的であるため、高くなります。 |

選択的レーザー焼結にはどのような材料が使用されていますか?

選択的レーザー焼結(SLS)は、主に次の種類の材料を使用します。

1.プラスチックパウダー:

- ナイロン:PA12、PA11などを含むものは、SLSテクノロジーで最も一般的に使用される材料の1つです。ナイロンは優れた機械的特性と熱安定性を備えているため、さまざまな機能部品やプロトタイプの製造に適しています。

- 熱可塑性ポリウレタン(TPU):TPUは弾力性と耐摩耗性に優れているため、ある程度の柔軟性と耐久性が必要な用途に適しています。

また、ポリスチレン(PS)、ポリカーボネート(PC)、ABS、SLS技術でも使用されていますが、ナイロンやTPUよりも使用頻度は低いです。

2.金属粉末:

SLS技術では金属粉末は主流の材料ではありませんが、一部の特殊な用途でも使用されています。チタンなどの金属粉末、アルミニウム、ステンレス鋼などは、適切なプロセス条件下で、SLS技術により金属特性を持つ部品を製造するために使用できます。ただし、金属粉末のSLSプロセスは、選択的レーザー溶融(SLM)と呼ばれることが多く、プロセス内のSLSとは異なることに注意してください。

3.複合粉末:

複合粉末は、2つ以上の材料を混合して形成される粉末です.SLS技術では、複合粉末を使用して、部品の強度、硬度、またはその他の特殊な特性を高めることができます。例えば、ガラス繊維や炭素繊維をプラスチック粉末に混ぜると、強度や剛性の高い部品を作ることができます。

4.セラミックパウダー:

SLS技術では、セラミック粉末も使用されていますですが、プラスチックや金属粉末よりも一般的には使用されません。セラミック粉末は、焼結プロセス中にセラミック粒子を溶かして結合し、緻密なセラミック部品を形成するバインダーと一緒に使用されることがよくあります。

SLSは他の3Dプリンティング方法とどのように比較されますか?

1.SLSとSLA(光造形):

- SLA技術は、レーザー照射により液状樹脂を固化させますしたがって、非常に滑らかな表面品質を生み出します。

- これに対し、SLS技術は、粉末状の材料を使用し、レーザー焼結によってそれらを固めます。結果として得られる部品は、一般に、より強力な内部構造とより高い機械的強度を備えていますが、表面を滑らかにするために追加の処理が必要になる場合があります。

2.SLSとFDM(熱溶解積層法):

- FDMテクノロジーは、熱可塑性材料を押し出すことにより、オブジェクトを層ごとに構築するため、比較的費用対効果が高く、操作と保守が簡単です。

- ただし、SLSテクノロジーは一般的に、より高い精度と層間のより良い接着を提供し、その結果、より耐久性があり、より強度の高い部品が得られます。また、SLSでは、ナイロンやTPUなどの高機能素材をはじめ、幅広いパウダー素材を使用しています。

3.SLSとSLM(選択的レーザー溶融):

- SLMテクノロジーは、金属印刷用に特別に設計されています。高エネルギーレーザービームを使用して金属粉末を完全に溶融して固化させて固体にするため、高精度の金属部品の製造に適しています。

- これに対し、SLS技術は、主にポリマー(プラスチック)粉末の焼結に着目しています。特定の複合材料やセラミック材料も扱うことができますが、SLMの利点はありません。金属印刷.

選択的レーザー焼結の用途は何ですか?

選択的レーザー焼結(SLS)技術は、その独自の利点により、多くの分野で幅広い用途が見出されています。次に、その適用領域について詳しく説明します。

1.航空宇宙産業

選択的レーザー焼結(SLS)技術は、航空宇宙分野で独自の応用価値を実証しています.業界では、製造サイクルタイムの短縮を目的としてSLSテクノロジーが採用されています。エンジニアはアディティブ・マニュファクチャリング技術を使用して部品を製造しますが、この変更により、コストが削減されるだけでなく、生産時間も大幅に短縮されます。航空宇宙産業の進歩は、新しい高温材料の開発からも恩恵を受けています。アディティブ・マニュファクチャリングは、長い間、航空宇宙アプリケーションの重要な部分を占めてきました。最近の技術の進歩により、SLSテクノロジーは航空宇宙サプライチェーンの運用効率をさらに向上させることができることが示されています。航空宇宙分野では、SLS技術は、製品設計や部品製造から組立・保守に至るまで、大きな影響を与えています。ラピッドプロトタイピングの効率的な手段として、製品開発サイクル全体を通じて業界の貴重な時間とコストを節約できます。

2.医療産業

医療業界では、選択的レーザー焼結(SLS)技術の採用が徐々に増加しています.SLS技術はもともと製造業向けに設計されましたが、大きな可能性を示し、医療分野で広く注目を集めています。手術器具やインプラントグレードの材料の従来の製造方法は、主に鋳造または機械加工に依存しています。しかし、SLSプリンターを応用することで、医療業界はモデル、ツール、部品を迅速に製造することができます。整形外科、医用生体工学、歯科、脳神経外科などの分野では、SLS技術を使用して構造モデルが作成されています。これらのモデルは、医療診断、治療計画、インプラント製造において重要な役割を果たします。さらに、SLS技術は、組織修復足場のようなユニークな幾何学的特性を持つインプラントを作成するために集中的に研究されています。技術の進歩により、SLSモデルはさまざまな外科手術でその有効性を証明しており、医療分野でのさらなる応用が期待されています。

3.自動車産業

ザ自動車産業における選択的レーザー焼結(SLS)技術の応用特にこの業界の継続的な技術革新を考えると、驚くことではありません。SLSテクノロジーは、大量生産車の製造に使用されるだけでなく、レーシングチームが革新的なデザインを開発し、より高速でテストするのにも役立ちます。Formula 1は、SLS 3Dプリンティング技術を成功裏に活用し、部品の迅速な生産、テスト、最適化を可能にして優れたパフォーマンスを確保したレース組織の優れた例です。SLSテクノロジーは、コアコンポーネントや複雑なコンポーネントに加えて、レーシングの空力構造の設計において重要な役割を果たします。

4.ラピッドプロトタイピングアプリケーション

他のアディティブマニュファクチャリングプロセスと比較して、選択的レーザー焼結(SLS)技術により、材料を製造機械加工部品と同様の特性を備えています。これにより、SLSの部品を機能テストやマーケティングのデモンストレーションに使用でき、新製品や改良製品の市場投入までの時間を短縮することができます。SLS技術が今日の社会でより広く使用されるようになるにつれて、製品をより広い市場に投入する際の課題は大幅に減少しています。

SLS部品の一般的な後処理方法は何ですか?

SLS(Selective Laser Sintering)部品は、部品の表面品質、性能、および特定のアプリケーションニーズを改善するために、さまざまな方法で後処理できます。ここでは、一般的なものをいくつか紹介しますSLS部品の後処理方法:

- 粉体の除去:部品が形成された後、余分な粉末が表面に付着するため、除去する必要があります。一般的に、周囲の粉体の大部分をブラシで掃き落とします。残りの粉末は、機械的振動、マイクロ波振動、さまざまな方向から吹く風、または圧縮空気によって除去できます。さらに、形成された部品を特殊な溶媒に浸すこともできます。溶剤は飛散した粉末を溶解することができますが、固化して形成された部品を溶解しないため、粉末除去の目的を達成します。

- 表面研削:ザ研削の目的は、パーツブランクのさまざまなバリや加工ラインを取り除くことです、および処理中に見落とされた詳細または処理できない詳細を修復します。サンディングは通常、一次研磨と二次研磨に分けられ、手作業で行われます。一般的に使用されるツールは、ヤスリとサンドペーパーです。1回限りの研磨には、180グリットから360グリットまでの2種類以上のサンドペーパーを粗いものから細かいものの順に使用して、ワークピースの表面が滑らかに感じられるようにします。二次研磨は、スプレーされた樹脂混合物が乾燥した後に行われます。360~600グリットのサンドペーパーを使用して、ワークピースの表面を35~50μmの厚さに研磨し、ワークピースの表面とトップコートとの良好な接着を確保します。

- 表面サンドブラスト:75~115μmのサイズのスプレー材料(ガラス糸、アルミナサンド、セラミックサンドなど)を使用して、部品の表面をサンドブラストします。サンドブラストは、ワークピースの表面に余分な粉末を吹き飛ばすだけでなく、ワークピースの表面に衝撃を与えて研削し、表面のわずかな変形を引き起こし、処理後の残留応力の一部を排除し、ワークピース表面の機械的特性を改善し、耐疲労性を向上させ、コーティングへの接着性を高めます。

- スプレーとディッピング: スプレーとは、特定の樹脂混合物をスプレーすることです(エポキシ樹脂、EP硬化剤、無水アルコールなど)または、部品の表面にポリエステル塗料混合物を塗布して、保護層または装飾層を形成します。スプレーされた樹脂層は、部品の表面粒子の凹凸を埋め、表面硬度を高めることができます。含浸とは、多孔質SLS本体の細孔に液体の非金属物質を浸すことです。含浸パーツのサイズはほとんど変わりません。乾燥プロセスでは、温度、湿度、空気の流れなどのパラメータを制御する必要があります。

- 熱処理:金属やセラミックス粉末など、レーザー焼結した部品については、その機械性をさらに向上させるためには、熱処理が必要ですおよび熱特性。熱処理には、加熱、保持、冷却などのステップが含まれます。原子拡散法などにより、焼結部の形状を維持し、密度と強度を向上させます。

- 研磨:研磨とは、部品の表面をさらに平滑化処理して、より高い表面仕上げと光沢を得ることです。研磨は通常、ポリッシングペーストやポリッシングクロスなどのツールを使用して行われます。

- コーティング:コーティングとは、部品の表面に防水性、防食性、強力で美しい保護層の層を塗布して、部品の耐用年数と美観を向上させることです。一般的に使用されるコーティング材料には、さまざまなコーティング、塗料が含まれます等。

なぜLSのオンライン3Dプリントサービスを選ぶのですか?

- マルチマテリアル加工:私たちはさまざまな材料を処理する能力を持っており、処理する必要がある材料部品に関係なく、次のことができますプロフェッショナルなソリューションを提供.

- 競争力のある価格:私たちは、競争力のある価格と費用対効果の高いソリューションを提供し、お客様がコスト管理において最大の利点を得られるようにします。

- カスタマイズされたサービス:顧客の設計要件と仕様に基づいてカスタマイズされたソリューションを提供し、部品が顧客固有のニーズを満たすようにします。

- 短納期:効率的な生産プロセスと柔軟な生産計画を備えているため、お客様の注文をタイムリーに提供し、緊急のプロジェクトニーズを満たすことができます。

概要

選択的レーザー焼結(SLS)は、高エネルギーレーザービームを使用して粉末材料を層ごとにスキャンおよび焼結し、3次元ソリッドモデルを構築します。この技術は、コンピュータ支援設計(CAD)とレーザー技術の利点を組み合わせて、製造業に革命的な変化をもたらします。選択的レーザー焼結(SLS)技術は、高度なラピッドプロトタイピング技術として、製造における幅広い応用の可能性と大きな開発の可能性を秘めています。SLSテクノロジーは、継続的な技術革新とアプリケーションの拡大を通じて、製造業にさらなる革新と変化をもたらします。

免責事項

このページの内容は参照用です。LSの情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

LSは業界をリードする企業ですカスタム製造ソリューションを専門としています。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験を持つ当社は、高精度に注力していますCNC加工,板金加工,3Dプリンティング,射出成形,金属スタンピング、およびその他のワンストップ製造サービス。

当社の工場には、100を超える高度な5軸マシニングセンターが装備されており、ISO 9001:2015の認証を取得しています。私たちは、世界150か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間という速さでお客様のニーズを満たすことができます。卜LSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のWebサイトをご覧ください。www.lsrpf.com

よくあるご質問(FAQ)

1.選択的レーザー焼結はどのように機能しますか?

選択的レーザー焼結の動作原理は、離散積層原理に基づいています。まず、粉末材料を融点よりわずかに低い温度に予熱し、次にコンピュータ制御の下で、レーザービームが層状断面情報に基づいて選択的に焼結します。1層の焼結が完了した後、作業台を1層下げ、新しい粉末層を広げ、新しい断面層を焼結します。これを繰り返して、3次元のソリッド構造全体が完成します。

2.SLSプロセス中のレーザービームの役割は何ですか?

SLSプロセスでは、レーザービームの主な役割は、粉末粒子をすばやく溶かして結合するためのエネルギーを提供することです。レーザービームの走査経路と出力は、スライスデータに基づいて正確に制御され、焼結の精度と精度を確保します。

3.SLSプロセス中のレーザービームの役割は何ですか?

SLSプロセスでは、レーザービームの主な役割は、粉末粒子をすばやく溶かして結合するためのエネルギーを提供することです。レーザービームの走査経路と出力は、スライスデータに基づいて正確に制御され、焼結の精度と精度を確保します。

4.選択的レーザー焼結技術の将来の見通しは何ですか?

技術の継続的な進歩と革新により、SLS技術は、速度、精度、材料選択範囲、および後処理能力の点でさらに向上することが期待されています。これにより、より多くの分野でのSLS技術の適用と開発が促進され、より効率的で柔軟性があり、パーソナライズされた生産方法が製造業にもたらされます。