機械設備に不可欠なトランスミッションコンポーネントとして、ギアの性能は、機械システム全体の動作効率、安定性、および耐用年数に決定的な役割を果たします。産業技術が進化し続ける中、データドリブンギア設計を最適化するためのケーススタディ、材料選択、および標準設定が、ギアのパフォーマンスを向上させるためのコアパスになっています。この記事では、データ駆動型メソッドの実際のアプリケーションについて詳しく説明します。具体例によるギア設計の最適化.

ギアの品質に影響を与える要因は何ですか?

| 要因 | 形容 |

| 材料特性 | 材料の強度、靭性、耐摩耗性、耐食性は、ギアの品質に直接影響します。たとえば、高強度合金鋼は大きな負荷に耐えることができますが、耐摩耗性に優れた材料はギアの寿命を延ばします。 |

| 製造精度 | 歯の形状精度、歯ピッチ精度、歯の方向精度をカバーします。高精度のギアは、トランスミッションプロセスの滑らかさと精度を確保し、振動や騒音を低減し、エネルギー損失を低減します。 |

| 加工技術 | 合理的な加工技術は、ギアの品質を確保するための鍵です。たとえば、高度な切削技術、熱処理技術などを使用すると、ギアの精度と性能を向上させるだけでなく、材料の内部構造を改善し、ギアの強度と耐摩耗性を向上させることができます。 |

| 表面品質 | ギアの表面粗さ、表面硬度、および表面残留応力は、その品質にとって非常に重要です。良好な表面品質は、摩擦係数を低減し、耐摩耗性と疲労性能を向上させ、歯の表面の接着や孔食などの故障現象の発生を効果的に回避できます。 |

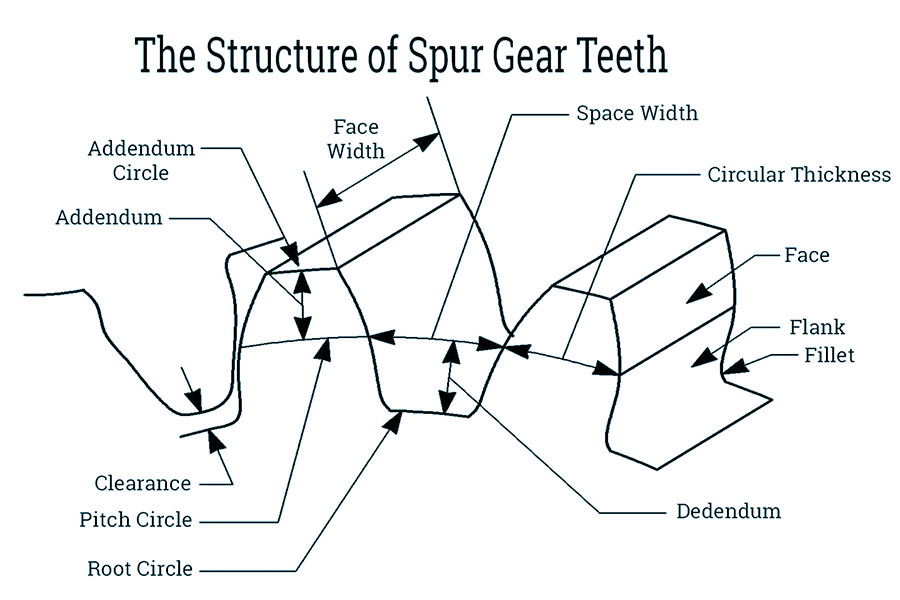

| 設計の合理性 | 弾性率、歯数、圧力角、歯幅などのギアの設計パラメータが妥当であるかどうかは、ギアの支持力、伝達効率、耐用年数に直接関係しています。合理的な設計は、実際の作業条件下での強度、剛性、および安定性の要件を満たす必要があります。 |

データドリブンなケーススタディでギア設計を最適化するにはどうすればよいでしょうか?

ここにギア設計を最適化する方法のステップバイステップの例データドリブンなケーススタディの助けを借りて:

- データ収集:以下を含む多次元データの広範なコレクションギア設計パラメータ、弾性率、歯の数、圧力角など。強度、硬度、耐摩耗性などの材料特性データ。温度や熱処理の期間などの製造プロセスパラメータ。騒音レベル、振動振幅、温度変化など、ギアの実際の動作からのデータ。

- データ分析:機械学習アルゴリズムは、収集されたデータの詳細な分析を行い、パフォーマンスに影響を与える主要な要因を特定するために使用されます。ギアを上げ、これらの要因間の相関関係を導き出します.

- モデル構築:データ解析の結果に基づいて、歯車の性能を予測するための数学的モデルを構築することができます。このモデルの助けを借りて、さまざまな設計のギアの性能を迅速に評価できます。

- 設計の最適化:遺伝的アルゴリズムなどの最適化アルゴリズムまた、粒子群最適化アルゴリズムを使用して、数理モデルによって設定された制約の下で最も理想的な設計スキームを探索します。反復的な計算を通じて、設計パラメータは、事前に設定された性能目標が達成されるまで継続的に最適化および調整されます。

- 検証とテスト: 最適化された設計を実際の製品で検証し、テストします意図したとおりに動作することを確認します。テストからのフィードバックによると、構築された数学的モデルは、モデルの予測の精度を向上させるために調整および再度改善されます。

ギアの材料にはどのような種類がありますか?

スチール製

- 鍛造鋼:炭素鋼または合金鋼が一般的に使用され、その炭素含有量は0.15%から0.6%の範囲です。高強度、速度、精度を必要としないギアには、柔らかい歯面(硬度≤350HBS)を使用できるため、次の場合に便利です。ギア加工オペレーションズ;精密加工が必要なギアに、合金鋼は通常、歯の表面の硬度と耐摩耗性を高めるためにそれらを製造するために使用されます。

- 鋳鋼:鋳鋼は優れた耐摩耗性と高強度を備えています.ギアの構造サイズが大きい場合、多くの場合、鋳鋼がより一般的な選択肢です。

- 鋳鉄材料:鋳鉄製歯車は、主に強度の要件が比較的低いシナリオで使用されます耐摩耗性。ねずみ鋳鉄は接着性と耐食性に優れており、オープンおよび低速ドライブギアの分野では、ねずみ鋳鉄またはダクタイル鋳鉄が最も一般的な選択材料です。

銅合金材料

- 真鍮(H62):真鍮は導電性が良好です、中程度の耐摩耗性、および比較的低コスト。

- ベリリウムブロンズ(C17000):ベリリウムブロンズは、超高弾性率(125GPa)と優れた耐疲労性を備えています。

非金属材料:

高速、軽負荷、低精度の伝送デバイスでは、ピニオンは一般的に非金属材料布、プラスチック、ナイロンなど、その主な目的は、動作中に発生する騒音を低減することです。

データドリブンなアプローチは、ギアの材料選択においてどのような役割を果たしますか?

ギアの性能に決定的な役割を果たす材料.データ駆動型の手法では、材料の化学組成、熱処理プロセス、および実際の動作データを詳細に分析することにより、特定のアプリケーションシナリオにおけるさまざまな材料の性能を予測できます。材料を選択する際には、材料コスト、加工の難しさ、性能などの要素を総合的に考慮して、費用便益分析を行い、最も費用対効果の高い材料を選択できます。それだけでなく、データ駆動型の手法は、既存の材料の性能のボトルネックを発見し、新材料の研究開発と最適化のための強力なガイダンスを提供するのにも役立ちます。

ケース1:風力タービンギアボックスの歯面の孔食

問題の説明

風力タービンのギアボックスの稼働時間が8000時間に達すると、歯の表面は魚の鱗の穴のように見えますが、これは典型的な歯の表面の穴あき現象です。

原因の診断

- 潤滑剤の粘度が標準に達していない:使用されている潤滑剤の粘度は、設計で指定されたISO VG 320規格を満たしていません。

- 不合理な表面硬度勾配:歯の表面の硬度勾配に問題があり、歯の表面に交互の応力がかかると、疲労亀裂が発生しやすく、徐々に孔食に発展します。

回避策

- 潤滑油の交換:ISO VG 320に準拠した潤滑油を使用して、良好な潤滑結果を確保します。

- 熱処理プロセスを最適化する:深浸炭処理は、歯の表面の硬度勾配をより合理的にするために使用され、歯の表面の耐疲労性を向上させます。

- 材料のアップグレード:18CrNiMo7 - 6鋼など、孔食に対する耐性が優れた材料を検討してください。

業績

上記の対策を講じた後、ギアの耐孔食性能が大幅に向上し、ギアボックスの耐用年数が効果的に延長されます。

ケース2:建設機械のギアボックスギアの破損問題

障害の詳細

モジュール6は、12,000Nmの衝撃荷重を受けるとギアが壊れます。

根本原因の解決

- ルートトランジションフィレットが不十分:ルートトランジションフィレットRの実際の値はわずか0.25mmであり、設計に必要なR≥0.4mmの基準を満たしていません。

- 深刻な応力集中:歯根移行フィレットが小さすぎるため、応力集中が悪化し、衝撃荷重がかかるとギアが壊れやすくなります。

解決

- 設計の最適化:SolidWorksなどのソフトウェアの助けを借りて、ギアの設計は、ルートトランジションフィレットが標準要件を満たすように最適化されます。

- ショットピーニング補強処理:ギアにはショットピーニング補強処理を施し、歯根の疲労強度を向上させています。

- 材料のアップグレード:次のような靭性のある材料の使用を検討してください高強度鋼、ギアの耐荷重能力を強化します。

- 実装効果:設計の最適化とショットピーニング強化処理の後、ギアの支持力が大幅に向上し、折れた歯の再発が効果的に防止されました。

ケース3:冶金機器の歯面摩耗

問題の説明

冶金装置でギアを操作すると、歯の表面がひどく摩耗し、伝達効率が低下します。

原因の診断

- 潤滑不良:機器の作業環境は過酷であり、潤滑油は汚染されやすく、潤滑結果が不十分です。

- 摩耗:歯の表面には鉄粉や砂粒子などの研磨材が混ざり合い、歯の表面の摩耗が加速します。

回避策

- 潤滑条件の改善:潤滑油の清浄度を確保するために、潤滑油を定期的に交換してください。耐摩耗性添加剤を含む潤滑剤を検討することができます。

- クローズドタイプトランスミッション:元のオープンタイプトランスミッションをクローズドタイプトランスミッションに変更して、歯の表面に対する外部不純物の悪影響を減らします。

- 歯の表面の硬度を向上させる:熱処理プロセスを通じて歯の表面の硬度を改善し、歯の表面の耐摩耗性を高めます。

業績

潤滑条件を改善し、歯面の硬度を上げることで、歯面の摩耗が大幅に改善されました、および伝送効率が向上しました。

データドリブンギア規格の開発プロセスはどのようなものですか?

データ駆動型のアプローチは、ギア規格の開発においてますます重要な役割を果たしています。これまで、従来の規格は主に経験と実験に基づいて構築されていましたが、技術の継続的な進歩とますます多様化するアプリケーションシナリオにより、従来の規格ではその日の実際のニーズを満たすことができない場合があります。データ駆動型のアプローチは、大量の運転データを詳細に分析することにより、ギア標準の開発に科学的かつ正確な基盤を提供することです。具体的な開発手順は次のとおりです。

- データの収集と統合:さまざまなシナリオでギアの動作データを広く収集し、これらのデータを統合してデータの整合性と一貫性を確保します。

- データ分析とマイニング:収集したデータを深く掘り下げて、ギアの性能とさまざまな影響要因との相関関係を正確に特定し、考えられる故障モードを予測します。

- パフォーマンス要件の特定:データ分析から得られた結果から、ギアの性能要件が明確化され、各性能要件に重量が合理的に割り当てられます。

- 標準定式化と最適化:まず、ドラフト標準を作成し、ドラフトの実現可能性を検証し、次に標準が科学的かつ実用的であることを確認するために最適化および調整します。

- 標準実装とフィードバック:実際に標準の適用を積極的に推進し、その適用効果を追跡し、フィードバックに従って標準を継続的に改善および完成させます。

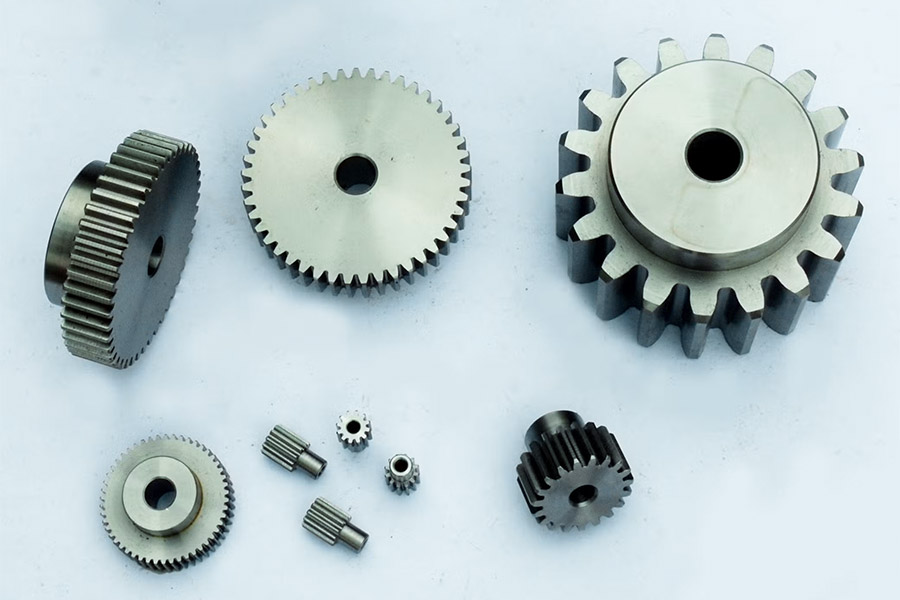

カスタムギアの需要があるのはどの業界ですか?

産業機械および装置業界:工作機械などの産業機器、クレーン、印刷機械など機器が異なれば、精度、耐摩耗性、ベアリング容量などの点でギアの要件も異なるため、特定のニーズに応じてギアをカスタマイズする必要があります。

自動車産業:自動車分野では、動力伝達の機能を達成するために速度調整では、トランスミッションとディファレンシャルを実現するために、高精度のギアを使用する必要があります。カスタマイズされたギアソリューションは、特定の要件を満たすギアを提供し、車両の伝達効率と走行安定性の向上に役立ちます。

航空宇宙分野:この分野は、精度、材料、表面仕上げ等。カスタマイズされたギアソリューションは、これらの特別なニーズを満たし、航空機のドライブトレインの安定性と信頼性を確保できます。

ロボティクス&オートメーション:ロボットの関節やトランスミッションシステムなどの部品には、精密なモーションコントロールのための高精度なギアが必要です。カスタマイズされたギアは、ギアのサイズ、重量、精度の点でロボットの特別な要件を満たすことができます。

概要

ケーススタディを通じて、データ駆動型の手法がギア設計の最適化に大きな利点をもたらすことがわかります。大量のデータを収集・解析することで、ギアの性能に影響を与える主な要因とその相互関係を突き止め、設計の最適化を強力にサポートします。今後、ビッグデータや人工知能などのテクノロジーの継続的な発展に伴い、データ駆動型の手法はギア設計の最適化においてより重要な役割を果たすでしょう。同時に、私たちはまた、目を光らせておく必要があります新素材・新プロセスの開発をギア設計に適用し、ギアの性能と信頼性をさらに向上させることができます。

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性に関して、明示または黙示を問わず、いかなる種類の表明または保証も行われません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または技量が、サードパーティのサプライヤーまたはメーカーがLongshengネットワークを通じて提供すると推測されるべきではありません。これは購入者の責任です部品の見積もりを依頼するこれらの部品の特定の要件を決定します。お願いしますお 問い合わせ詳細情報エフオーメーション.

LSチーム

LSは業界をリードする企業ですカスタム製造ソリューションに焦点を当てます。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験を持つ当社は、高精度に注力していますCNC加工,板金加工,3Dプリンティング,射出成形,金属スタンピング、およびその他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸マシニングセンターが装備されており、ISO 9001:2015の認証を取得しています。私たちは、世界150か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大量カスタマイズでも、24時間以内の最速納品でお客様のニーズを満たすことができます。選ぶLSテクノロジーそれは、効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のWebサイトをご覧ください。www.lsrpf.com

よくあるご質問(FAQ)

1.データ駆動型のギア設計最適化とは何ですか?

データ駆動型ギア設計最適化は、ビッグデータ、機械学習、人工知能アルゴリズムを使用して、ギアの設計、材料、および標準を改善する方法です。大量の実験データ、シミュレーションデータ、実運転データを収集・解析することで、ギアの性能に影響を与える主要な要因を特定し、それに基づいて最適な設計ソリューションを提案することができます。この方法により、設計サイクルを大幅に短縮し、設計の精度と信頼性を向上させることができます。

2.データ駆動型の手法は、従来の手法に比べてどのような利点がありますか?

データ駆動型の手法には、従来の手法に比べて大きな利点があります。まず、効率的かつ高速であり、大量のデータを自動的に処理し、複数の設計ソリューションを迅速に生成して評価し、設計サイクルを大幅に短縮できます。第二に、より正確であり、大量のデータと分析アルゴリズムに基づいて、ギアのパフォーマンス指標をより正確に予測できます。最後に、柔軟性があり、さまざまなアプリケーションシナリオやニーズに適応できます。アルゴリズムパラメータを調整したり、新しいデータセットを導入したりすることで、さまざまなタイプのギア設計を簡単に最適化できます。

3.データ駆動型のケーススタディを通じてギア設計を最適化する方法は?

データ駆動型のケーススタディを通じてギア設計を最適化するためのステップには、主に次のものが含まれます:まず、設計パラメータ、材料特性、製造プロセス、実際の運用データを含む多次元データを収集します。次に、機械学習アルゴリズムを使用してデータを分析し、主要な要因とそれらの相互関係を特定します。次に、解析結果に基づいてギアの性能を予測するための数学的モデルを構築します。次に、最適化アルゴリズムを使用して、モデルの制約下で最適な設計解を検索します。最後に、最適化された設計ソリューションを実際に製造してテストし、その性能が期待に応えるかどうかを確認します。

4.データ駆動型アプローチは、ギアの材料選択においてどのように機能しますか?

データ駆動型のアプローチは、ギアの材料選択において重要な役割を果たします。材料の化学組成、熱処理プロセス、および実際の操作データを分析することにより、特定のアプリケーションシナリオでのさまざまな材料の性能を予測できます。同時に、材料のコスト、処理の難しさ、性能を包括的に検討し、費用便益分析を行い、最も費用対効果の高い材料を選択することもできます。さらに、既存の材料の性能ボトルネックを発見し、新しい材料の研究開発と最適化を導くこともできます。

資源