ギアは、機械式トランスミッションの中核部品として、自動車や産業機器は、精密な歯の噛み合いにより動力と動きを伝達します。製造方法は、製品の耐久性、ノイズ制御、伝達効率に直接影響します。精密鋳造は大規模低コスト生産に適しており、CNC加工は複雑な形状と高精度を実現できます。3D プリントの進歩により、軽量でカスタマイズされたギアのデザインの限界が再定義されています。

ギアを作成するには、材料特性、コスト予算、およびアプリケーション シナリオの組み合わせが必要です。LS 社は、オンライン CNC 精密加工から金属/プラスチック 3D プリント、そしてラピッドプロトタイピング検証まで、あらゆるものをワンストップで提供しています。お客様の特定のニーズに合わせて、最適なプロセスを組み合わせることができます。標準化された製品であれ、革新的なデザインであれ、LS の専門チームが製品開発サイクルの短縮と製品の競争力の向上をお手伝いします。

ギアとは?

1.コア機能と技術的価値

歯面のかみ合いによる正確な動力伝達とギアの動きには、次のようなかけがえのない技術的価値があります。

- 高出力密度: 直径わずか 50mm のギアで、航空機に 200kW 以上のトルクを供給できます。エンジン。

- 正確な動作制御: 時計業界では、脱進機機構とギアを組み合わせて使用し、1 日の誤差が ±0.5 秒未満のタイミング精度を実現しています。

- 強力なシステム統合: 遊星ギアボックスは、従来の ギアボックスよりも 99% 高速で、70% 以上高速です。

- ライフサイクル全体のコスト優位性:自動車トランスミッションギアの疲労寿命は 10⁸ サイクルに達し、総合的なメンテナンスコストは油圧トランスミッションの 1/5 にすぎません。

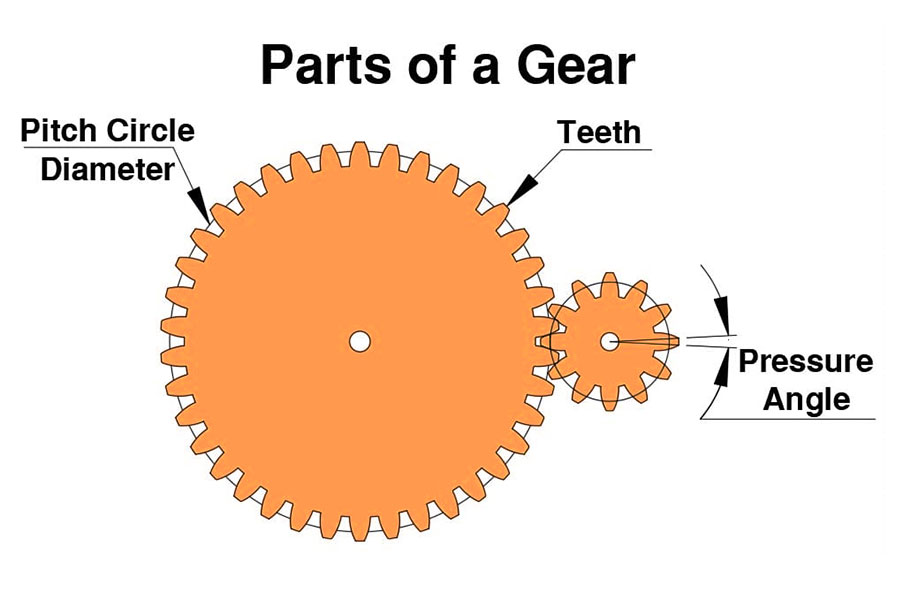

2.重要なパラメータ: 構築方法ギア

ギアは、ISO 1328国際標準システムに厳密に準拠して設計および製造する必要があります。多次元パフォーマンス評価システムを構成するコアパラメータ:

- モジュール (m): ISO 規格では、2.5 ~ 30 mm の一般的な範囲が指定されています。モジュールが大きいほどギアは強くなりますが、重量と騒音が大きくなります。たとえば、産業用タービン ギアボックスは、通常、極端な負荷に対応するために 35 mm を超える大きなモジュールで設計されています。

- 圧力角(a): 歯面の接触強度と伝達効率に影響を与える重要なパラメータであり、圧力角は 20 °は、自動車分野で最も広く使用されているパラメータです。高圧下では、圧力角25度歯根の曲げ抵抗を改善するために選択できます。

- 歯冠高係数 (ha): 標準値は 1.0~1.2 で、航空宇宙分野で一般的に使用される歯根強化係数は 1.6~1.8 です。

- 螺旋角(β):ヘリカルギア設計のコアパラメータは、8~15度の螺旋角で、振動ノイズを80%以上低減します。 LS 社の AI 駆動設計プラットフォームなどのスパイラル トポロジー最適化を使用すると、エンゲージメントのスムーズさが大幅に向上します。

3.主流タイプの構築と適用シナリオ

ギアの種類によって、製造方法やアプリケーション シナリオが異なります。ギアの製造方法には、次のようなパフォーマンス要件の組み合わせが必要です。

| ギアタイプ | 構築プロセス | 一般的な用途 | パフォーマンス上の利点 |

| 平歯車 | 砂型鋳造/CNC ギア ホブ加工 | コンベア、農業機械用ギアボックス。 | 低コストで、大量生産が簡単。 |

| ヘリカル ギア | 精密ギアホブ加工/粉末冶金射出成形 | 自動車用 8AT 速オートマチックトランスミッション、産業用ロボット。 | スムーズな噛み合い、耐荷重能力が 30% 向上。 |

| ウォームギア | 電解研磨/セラミックベース複合材材料 | エレベーターのブレーキ システム、深海掘削リグ。 | セルフ ロック機能、高温腐食に耐性 |

ギアの構造は、パフォーマンスとコストの実現可能性の三角形の決定を中心に展開する必要があります。平歯車は規模の経済性を追求し、ヘリカル ギアは動的性能に重点を置き、ウォーム ギアは極限の作業性に重点を置きます。条件適応。LS 社は、プロセス データベース (2000 以上の動作パラメータを含む) を通じて最適なソリューションを迅速にマッチングし、設計から量産まで正確な構築を実現できるよう支援します。

ギアの製造方法がビジネスに影響を与える理由

1. コストと品質の勝負

| プロセスの種類 | 単位コスト | ライフサイクル | 欠陥レート | 追加の品質検査コスト |

| 砂型鋳造ギア | $5-8 | 3-5 年 | 3%-5% | 1 個あたり $8-15 |

| ギア CNC 精密加工 | $100-200 | 8-10 年 | <0.1% | 1 個あたり $0.5-2 |

| 3D プリント ギア | $300-500 | 2-3 年 | <0.05% | 1 個あたり $1-3 |

主な調査結果:

- 自動車会社にとって、CNC ギアのコストは20 倍も高価ですが、耐用年数が 5 年延長されたため、ライフサイクル コストは 40% 低下しました。

- 3D プリントは高価に思えるかもしれません 医療機器向けは1個あたり約500ドルですが、従来のプロセスでかかる20万ドルの金型開発コストを回避し、小ロットのカスタマイズニーズに適しています。

- 鋳造の欠陥率は3%で、これは12,000ドルの追加コストを意味します。生産される製品 10,000 個につき 22,500 の検査コストがかかり、返品率は最大 15 パーセントです。

2.業界の経験とケーススタディ

成功事例: 日本のロボットメーカーの 30% の極秘情報

- プロセスイノベーション: セメント研磨歯とイオン注入による表面強化により、伝達ノイズを 72dB から 58dB に低減。

- 市場リターン: 消費者は静かなロボットを購入する意欲が 30% 高くなります。ISO 1328-1規格認証を取得し、同社は粗利益率45%(業界平均35%)でハイエンド産業用ロボット市場への参入に成功しました。

失敗: 医療機器リコール危機

- 失敗の教訓: コスト削減のために低価格の 射出成形装置 を使用した企業は、材料の疲労と CT スキャナー伝送システムの不具合により 10 万台の装置をリコールせざるを得なくなり、1 億 2,000 万ドルの損失が発生しました。

- サプライヤーソリューション: LS 社は、チタン合金製の 3D プリントギア (疲労寿命 10⁹ サイクル) を 1 個あたりわずか 20 ドルで提供し、致命的なリスクを回避しています。

3.戦略的意思決定フレームワーク

企業は、いくつかの側面から評価するプロセス決定マトリックスを構築する必要があります。

| 決定ディメンション | 評価指標 | 重み | LS 社のツールサポート |

| バッチ サイズ | 年間生産量 (100 個 vs. 10 万個) | 30% | オンライン コスト シミュレーター: 入力と出力に基づいてプロセスを自動的に推奨します。 |

| 負荷条件 | 静的トルク/動的衝撃/温度環境 | 35% | FEA シミュレーション プラットフォーム: さまざまなプロセスの疲労寿命を予測します。 |

| 業界認証 | IATF16949/ ISO 1328/ NADCAP | 35% | 認証コンプライアンス パッケージ: 事前承認ドキュメント + プロセス ベンチマーク レポート。 |

- 決定の例:

自動車会社(年間10万個、動的トルク500N/m、IATF 16949認証):推奨CNCギア+浸炭焼入れ組み合わせプロセスを推奨。LSは、AIトポロジー最適化設計を通じて、従来のプロセスと比較してコストを18%削減し、6&sigma;品質基準を確保します。

医療企業(年間500個、無菌環境要件、ISO 13485認証):金属3Dプリント+電解研磨技術による切削液の汚染リスクを完全に排除し、FDAによる迅速な承認を取得。

どのギア製造方法が適していますか?

数値制御切断(高精度が望ましい)

1.一例: スイスの医療機器会社 チタン合金製歯科インプラントホイール (モジュール 1.5、直径 8mm)。

2.プロセスの問題点:

- チタン合金は硬度が高く(HV 1500~2000)、熱伝導率が低い(16 W/m.K)、従来の機械加工では工具の摩耗や熱変形が発生しやすい。

- 細胞接着リスクを回避するために、インプラントホイールは、表面粗さRa<0.4 μm で ISO 10993 生体適合性規格を満たしている必要があります。

3.LS Company ソリューション:

- 5 軸 CNC 工作機械(作業台繰り返し精度 +1.5 μm) と PCD コーティングの組み合わせ 切削工具(10 回の寿命で 10 倍の増加)。

- 定温切削システム(25 +plusmn;0.5 ℃)と超音波振動アシスト加工(振幅 5 μm、周波数 20kHz)によって熱変形が制御され、切削力が 30% 削減されました。

- 表面マイクロテクスチャリング: レーザーマイクロナノテクノロジーを使用して、0.歯の表面に 2 μm の微細な溝を作り、骨との結合を促進します。

4.運用パフォーマンス:

- FDA 510(k) 認証: フルプロセスデジタル追跡システム (ISO 13485 標準準拠) を通じて。

- 量産データ: 500 件の注文でリードタイムが 4 週間に短縮され (従来のプロセスでは 8 週間必要)、生産が 85% から 99.2% に増加しました。

- 市場プレミアム:プレミアム歯科ブランドの超静音設計(騒音45dB未満)により、単価が25%上昇しました。

精密鋳造(低コスト大量生産)

1.ケーススタディ: 中国の自動車部品サプライヤーのギアボックスギア(年間 50 万個、3 モジュール、総重量 2.1 kg)。

2.プロセスの問題点:

- 高速回転するアルミニウム合金のダイカストギアでは、微小亀裂 (疲労寿命 10⁷サイクル未満) が発生します。 インパクト。

- 薄壁構造(壁厚 0.8mm)は、凝固速度と凝固収縮速度が異なるため、変形しやすくなります。

3.LS 企業最適化計画:

- 真空高圧鋳造(圧力 0.3MPa、酸素含有量<50ppm)により、気孔欠陥が減少し、X 線検査の合格率が 92% から 99.6% に向上しました。

- 局部熱処理:ギア窒化(深さ0.2mm、硬度62HRC)+引張強度310MPaのT6溶体化処理コア(従来のプロセスより40%高い)。

- モールドフロー解析の最適化: Moldflow シミュレーションでゲート位置を調整することで、収縮率が 1.2% から 0.3% に減少しました。

4.経済的利益:

- ユニットコスト: 3.2 (5.2 から)、年間 1,040 万ドルのコスト削減につながります。

- 品質の戻り: 疲労寿命は 10⁸ サイクル (国際標準 ISO 6336 と比較) であり、ホスト工場と 10 年間の保証契約を結んでいます。

- 納品能力: ダイカストマシン 16 台を並行生産し、月間生産能力は 62,000 個、全体効率は 89%。

粉末冶金(マイクロギアエキスパート)

1.ケーススタディ: ドイツ製インスリンポンプ用ステンレス鋼ギア (モジュール 0.3、アセンブリ全体のサイズ Φ 12mm)。

2.技術的な課題:

- マイクロスケールの噛み合い: 係数 0.3 は歯幅がわずか 0.6mm で、従来の ギアホブ加工 技術では歯形が保証されません。

- 材料要件: 医療グレード 316L ステンレス鋼は、生体適合性(耐腐食性、Cl 濃度<100ppm)と耐摩耗性(摩擦係数<0.1)のバランスが取れている必要があります。

LS 社の画期的な技術:

- 金属射出成形: 粉末サイズ 80~150 μm、射出温度 1450 ℃、密度 7.4 g/cm³ (理論値に近い)。

- 熱間静水圧プレス: 1100 °C/100MPa アルゴンで内部欠陥を除去し、引張強度は 820MPa (ISO 683 規格) です。

- 表面レーザー焼入れ:3D輪郭スキャンレーザー焼入れ(出力2kW、スキャン速度50mm/s)、表面硬度HRC60、耐摩耗層厚さ0.1mm。

4.臨床検証:

- 寿命テスト: 血糖値の変動を模倣した条件下で 8,000 時間の連続摩耗 (2N /m トルク、500rpm)。

- コンプライアンス: ISO 13485 医療機器品質管理システム の認定を取得認証を受け、CE マークで認められています。

- コスト上の利点: 精密機械加工と比較して金型コストが 90% 削減され、量産単価は 1.8 (従来は 6.5) です。

金属 3D プリント(革新的なデザインのブレークスルー)

1.ケーススタディ: NASA のインコネル 718 衛星ギア (総重量 4.7 kg、モジュール 2.5)。

2.宇宙環境の課題:

- 極端な温度: 液体窒素と

- 放射線腐食: 銀河宇宙線によって引き起こされる材料の脆化のリスク。

- 軽量要件: 衛星打ち上げ重量は 500kg に制限され、重量要件は 30% 削減されます。

3.LS 社の技術的パス:

- トポロジー最適化設計: ANSYS パラメトリック モデリングにより、密度が 4.2g/cm³ までの中空ルート + ハニカム サンドイッチ構造が生成されました。 (35% の軽量化)。

- 選択的レーザー溶融: レーザー出力 300 W、スキャン速度 600 mm/s、厚さ 20 μm、密度 >99.95%。

- 後処理のイノベーション: 摩擦係数を 0.08 に低減し、耐熱性を 1000 °C (ASTM E112 規格) まで高めた TiN コーティングの表面蒸着。

4.ミッション成果:

- 打ち上げ成功: SpaceX トランスポーター ロケット 3 号機による低軌道での 2,000 時間以上の飛行が問題なく完了しました。

- 性能データ: トルク10⁴N.m未満、2.5モジュラスギア歯面接触強度値920MPa (従来の鋳造より300%高い)、システム重量35%削減、打ち上げコスト200万ドル/kg削減。

- 特許レイアウト: 勾配関数ギア技術に関する 5 件の国際 PCT 特許が申請されました。

最適な戦略を実装するには?

1.要件診断ツール

LS 社のデジタル意思決定プラットフォーム

- 3 つの主要パラメータ (トルク (N.m)、速度 (rpm)、バッチ サイズ (部品)) を入力すると、AI アルゴリズムが 最適なプロセスを自動的にマッチング (CNC/鋳造/粉末冶金/3D

- CAD モデルの直接アップロードとリアルタイム シミュレーション ギア メッシュ パフォーマンス をサポートします。

- 業界の事例:

自動車顧客:入力トルク500Nm、1000rpm、5万台量産。 精密鋳造+浸炭焼入れソリューションが推奨されており、従来のプロセスと比較してコストを 32% 削減できます。

2. グローバルサプライチェーンの地理的戦略

| 要件タイプ | 推奨地域 | コスト/パフォーマンスの優位性 |

| 高精度要件 | ドイツ/日本 | 許容差管理 ≤0.005mm、表面粗さ Ra ≤ 0.4 μm. |

| コスト重視タイプ | 中国/インド | スケール効果によりコストが 30% 以上削減され、納品サイクルが 40% 短縮されます。 |

| 革新的な設計要件 | 米国/スイス | トポロジー最適化と 統合をサポート印刷、重量を 35%~50% 削減します。 |

3. 品質管理チェックリスト: 必須検査項目と LS 認証サービス

| テスト項目 | テスト方法 | LS 社標準 | 業界ベンチマーク |

| プロファイル エラー | ダブル メッシュ インストルメント (± 0.008mm)。 | ISO 3487-1:2020 | 自動車業界 ≤0.01mm |

| 硬度勾配 | マイクロビッカース硬度計(5~300μm)。 | ASTM E1444 規格 | 航空宇宙 HRC 58-62 |

| 微細構造 | 電子顕微鏡 (粒径 >5)。 | GB/T 6394-2015 | 鋳鉄 >グレード 4、合金鋼 >グレード 4グレード 3 |

| 表面粗さ | 輪郭計 (Ra 0.8-0.05 μm)。 | ISO 4287-1996 | 医療機器 Ra ≤ 0。4 μm |

4.コスト最適化手法: LS 専用コスト削減プラン

鋳造の最適化 プロセス

- モジュラー金型設計: 従来の 20 ピースの最初の金型テストを 40 ピースの統合金型テストに変更し、金型を開くコストを 30% 削減します。

- 一例: 中国の顧客のギアボックスの ギア金型 を変更した後、年間生産量が 50 万個で、コストが 1 個あたり 3.2 ドルから 2.2 ドルに増加し、400 万ドルの節約になりました。

- 廃棄率の制御: サーモスタット (HIP) プロセスを使用することで、密度が 99.5% に増加し、材料利用率が 65% から 92% に増加しました。

- マルチプレックスレーザー並列生産: EOS M300-4 機器の効率が 300% 向上し、印刷速度が 200 mm³/分に。

- 事例: USPS ギアを 200 個注文し、リードタイムを 14 から 15 に短縮数週間から 7 日間に短縮され、18 万ドルの節約になります。

- 材料再利用技術: 金属粉末の回収 (回収可能率 95% 以上) をサポートし、材料コストを 40% 削減します。

5.一括払いオプションが解決策を提供

- デュアルソース調達: CNC+鋳造デュアルトラック トラック検証、主要コンポーネントは 2 つの同時生産プロセスを使用して供給の継続性を確保します。

- ベンダー管理在庫: クライアントの場所 (ドイツ、ミュンヘンの倉庫など) での安全な在庫の確立、応答時間を 24 時間に短縮。

- 技術反復保険: 技術陳腐化のリスクを軽減するために、新しい技術 (粉末冶金 → 金属射出成形の移行など) に関する無料の技術トレーニングを提供します。

LS の 4 つのコア コンピテンシーは何ですか?

1. フルプロセス能力カバレッジ: 当社は、CNC 切断 (5 軸カップリング)、精密鋳造 (真空高圧)、粉末冶金 (MIM+HIP)、3D 印刷 (SLM/DMLS) 機能。

2. デジタルエンパワーメント: 人工知能プロセス設計プラットフォーム、10 分間の出力最適化ソリューション、設計不良率を 60% 削減。デジタル ツイン サービスでは、仮想の ギアボックス プロトタイプ が構築され、その耐用年数を 92% の精度で予測します。

3.ローカライズされたサービス ネットワーク: 6 つのグローバル生産拠点 + 20 の地域サービス センターで 48 時間の緊急対応をサポートします。

4.ライフサイクル全体のサポート: ギアをサービス モデルとして利用することで、設計からスクラップのリサイクルまで ワンストップ ソリューション を提供し、顧客の総所有コストを 30% 削減します。

要約

免責事項

このページの内容は情報提供のみを目的としています。LS シリーズ情報の正確性、完全性、有効性について、明示的または黙示的ないかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが Longsheng ネットワークを通じて提供するパフォーマンス パラメーター、幾何公差、特定の設計機能、材料の品質とタイプ、または仕上がりを推測しないでください。これは購入者の責任です。部品の見積もりを依頼して、これらの部品の特定の要件を確認してください。お問い合わせください詳細EFOrmation。

LS チーム

LS は業界をリードする企業ですカスタム製造ソリューションに重点を置いています。5,000 社を超える顧客にサービスを提供してきた 20 年以上の経験を持つ当社は、高精度の CNC 加工、板金加工、3D 印刷、射出成形、金属プレス加工、その他のワンストップ製造サービス。

当社の工場には、最先端の 5 軸加工センターが 100 台以上設置されており、ISO 9001:2015 の認証を受けています。当社は、世界 150 か国以上のお客様に、迅速で効率的、かつ高品質の製造ソリューションを提供しています。少量生産でも大量カスタマイズでも、24 時間以内の最短納期でお客様のニーズにお応えします。 LS テクノロジーを選択することは、効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社の Web サイトをご覧ください: www.lsrpf.com

よくある質問

1.機械にギアがないのはなぜですか?

ギアは、機械の歯と同じように、噛み合いを通じて動力と動きを伝達する歯形を持つ機械部品です。自動車のエンジンや工場の工作機械は、回転部品としてギアを使用しています。ギアがなければ、機械は速度、トルク、方向を正確に制御できません。

2. ギアの製造方法は、ギアの耐用年数にどのように影響しますか?

鋳造ギアは低コストですが、多孔性欠陥が発生しやすく、寿命が短くなります。CNC ギアの表面は滑らかで、高精度で、疲労寿命は最大 10 週間です。3D プリントされたギアは内部構造が最適化されており、耐高温性、耐腐食性があり、過酷な環境に適しています。

3. 会社に必要な機器の種類をどのように判断しますか?

高速トランスミッションにはヘリカル ギアを選択し、セルフロックにはウォーム ギアを選択する必要があります。3D プリントは最大 500 個、鋳造は最大 100,000 個から選択します。航空機用ギアは耐熱性(チタン合金+熱処理を選択)が求められ、家電製品用ギアは静音性(ナイロン+表面コーティングを選択)が求められます。最適なソリューションについては、LS 社にお問い合わせください。

4. ギアの表面粗さが低い場合の問題は何ですか?

ギアのノイズが 70 dB 以上 (例: トラクターのギアボックスで、ノイズと粗さが 3.2 μm を超える場合)。急速な摩耗により、寿命が 30%~50% 減少します。Ra が 1.6 μm を超える場合。