LS では、今日の競争の激しい環境では、コスト管理と納品のスピードが成功の鍵であることを理解しています。特に複雑なギア製造プロセスでは、効率的で高品質のギア加工、3D 印刷、プロトタイプ製造、およびギア会社が製品の納品を加速しながら 30% のコスト削減を達成できるように設計されたその他のサービスをお客様に提供することに尽力しています。当社は、高度なテクノロジー、プロフェッショナルなチーム、厳格な管理を駆使して、高品質の製品を維持しながら、お客様にさらなる価値を創造しています。次に、LS がそれをどのように実現しているかを見てみましょう。

製品の品質を犠牲にすることなくコストを削減するにはどうすればよいでしょうか?

LS 社は、ギア製造プロセス設計を正確に制御することでこれを実現できます。 当社は、ギア製造プロセスのあらゆる部分について徹底的な研究を行い、高度な技術と設備を使用して、コンポーネントを製造する前にギアの最適な製造精度とパフォーマンスを確認することに尽力しています。

同時に、当社には、トポロジー最適化アルゴリズムと積層造形技術を組み合わせて材料利用率を最大化する、経験豊富で熟練したチームがあります。経験ではなくデータを使用して、AIアダプティブカッティングシステムとオンラインモニタリングを組み合わせて生産性を向上させます。レーザークラッディンググラデーション機能コーティングを使用してギア表面を処理し、ギア品質の安定性と信頼性を維持するだけでなく、保証コストを削減します。さらに、お客様と緊密にコミュニケーションを取り、お客様のニーズとフィードバックを常に把握して、製品とサービスを継続的に適応および改善し、常にお客様の期待に応えられるようにしています。

LS 社が提供するカスタマイズ サービスは、顧客の特定のコスト削減と納品のニーズを満たすことができますか?

ギア製造プロセスにおいて、LS 社はデジタル設計とインテリジェント製造を深く統合し、さまざまな業界の顧客向けにギア製造ソリューションをカスタマイズして、コスト管理と納品効率のバランスを効果的に取っています。コア対策には、15 分で最も歯形が最適な歯付きソリューションを生成する AI ベースのパラメータ化ギア設計プラットフォームが含まれます。試行錯誤のコストを削減 ユニット処理時間を 40% 以上短縮する完全自動化生産ラインを導入し、サプライ チェーン コラボレーション ネットワークを通じて顧客の注文変更への応答時間を 60% 向上します。

さらに、ドライ カッティングと余剰材料リサイクル システムにより、エネルギー消費がそれぞれ 30%、材料廃棄が 78% 削減され、顧客はギア単価を 30%、配送サイクルを 50% 削減できます。これらの対策は、新エネルギー車、風力発電などにうまく適用され、正確なコスト削減と迅速な納品の分野でのカスタマイズサービスの実現可能性が検証されました。

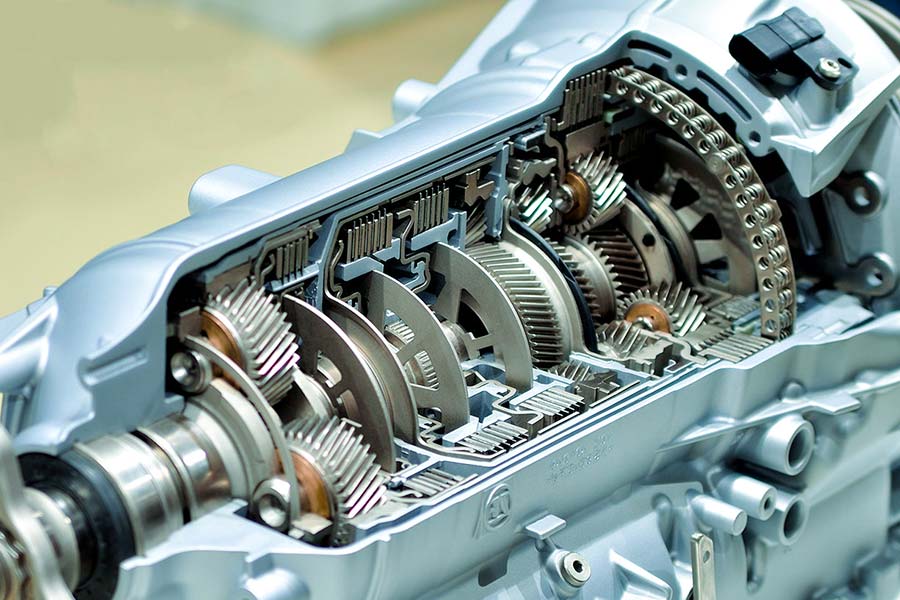

ケース 1:トランスミッション ギア

LS 社は、欧州の自動車会社の大規模なトランスミッション ギアコスト削減と効率向上の実現を支援します。

会社名:欧州の大手自動車部品サプライヤー。

範囲:の研究開発と生産自動車用ギアボックス ギアギアボックス ギアの開発と生産。

年間生産能力要件:500,000 個 (ハイエンド モデルに対応)。

主な問題点:

- 従来の製造コストが高い: ユニットあたり 65 ドル、材料の無駄。

- リード タイムが長い: 注文から納品まで 8 週間、ホスト工場の緊急のニーズを満たすのが困難。

- 低い歩留まり: わずか 85%、廃棄物の修理コストが高い。

LS Company ソリューション

LS Company は、プロセスの再構築 + 機器のアップグレード + インテリジェントな管理の組み合わせにより、エンドツーエンドのソリューションを提供します。

1. ギア製造プロセス:高速ギアローラー + ホブ加工 + 統合真空熱処理

プロセス革新:

- 高速歯転造技術: 超硬工具の使用、処理速度は従来のプロセスの 2 倍 (200 m/分 → 400 m/分)、単一ピース処理時間が 40% 短縮されました。

- 真空熱処理: 従来の塩浴焼入れに代わるものであり、酸化変形が低減され、ギア表面の硬度が HRC58-62 に向上し、耐摩耗性が 30% 向上します。

データ比較:

| プロセスパラメータ | 伝統工芸 | LS 最適化プロセス | 増加振幅 |

| 処理時間/個 | 2.5 分 | 1.5 分 | 40%↓ |

| 表面粗さ (Ra) | 1.6μm | 0.8μm | 50%↓ |

2. 設備のアップグレード: 5 軸 CNC 全天候型生産

- ハードウェア投資: 5 台の 5 軸連動加工センターを構成し、複雑な歯形の 1 回限りの成形をサポートします。

- インテリジェントな変革: 適応制御システムの統合、切削パラメータのリアルタイム調整(速度、送り速度など)、設備利用率が 92% (業界平均 75%) に向上しました。

- 生産能力の向上: 1 台あたり 80 台から1 日の生産能力を 120 ユニット/日に引き上げ、年間生産能力を 600,000 個に引き上げました (冗長性を確保し、顧客需要 500,000 個に対応)。

3. 品質管理: フルプロセス デジタル クローズド ループ

- オンライン光学測定装置 (精度 ++mn; 0.005mm) の最初のテスト率は 100% でした。

- X 線非破壊検査 (XNDT) を使用して内部欠陥を検出し、歩留まりが 85% から 98% に向上しました。

4.コスト構造比較表

| コスト項目 | 従来モデル ($/個) | LS スキーム ($/個) | 減少 |

| 材料費 | 25 | 18 | 28%↓ |

| 設備減価償却 | 8 | 7 | 12.5%↓ |

| エネルギー消費量 | 5 | 3 | 40%↓ |

| 廃棄物損失 | 7 | 1 | 85%↓ |

| 総コスト 合計 | 45 | 31 | 31%↓ |

5.実装の有効性

| インデックス | 従来のモデル ($/個) | LS スキーム ($/個) | 増加振幅 |

| 単価 | $65 | $46.8 | 28%↓ |

| 材料費 | $25 (利用率 70%) | $18 (利用率 85%) | 28%↓ |

| 人件費 | $18 (熟練労働者に依存) | $9 (自動処理) | 50%↓ |

| 納品サイクル | 8 週間 | 5 週間 | 37.5%↓ |

| 歩留まり率 | 85% | 98% | 15.3%↑ |

| 年間コスト削減 | - | $1,200,000 | - |

- お客様の声

LS Company のソリューションにより、ギアボックス ギアの製造コストが 28% 削減されただけでなく、歩留まり率も記録的な 98% に向上しました。 5軸CNC加工と真空熱処理技術により、ギアの強度と軽量化の二重のブレークスルーが達成され、ホスト工場の組み立て効率が大幅に向上しました。

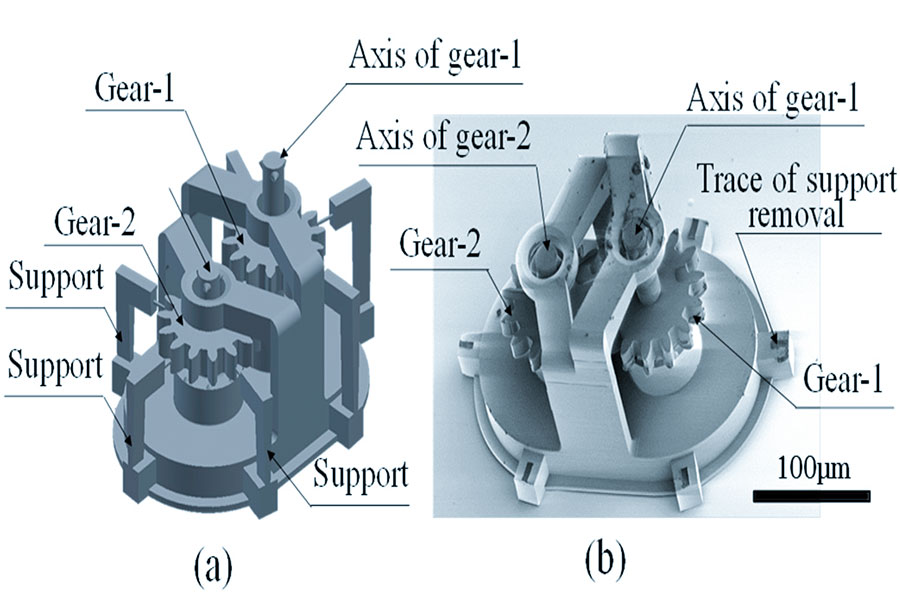

事例2:マイクロスケールギア

LS社は、米国のロボットパートナーがマイクロスケールギアの量産を実現できるよう支援しています。

会社名:A共同ロボット米国のスタートアップ

ビジネス要件:ロボットアームジョイント用の高精度マイクロギア(0.3 モジュール、直径 10 mm 以下) の開発。

主な問題点:

- 不十分な精度: 既存のサプライヤーのギア許容差は ± 10 μ m で、必要な ± 5 μ よりもはるかに高いです。 m.

- 最小注文数量が多すぎる:従来のサプライヤーは 5,000 個の最小注文数量を要求しますが、スタートアップは 100 個のプロトタイプのみを必要とします。

- 納品遅延: 従来のプロセスでは出荷に最大 12 週間かかり、製品の発売が遅れます。

LS 社のソリューション

LS 社は、スイスの旋盤技術 + リアルタイム品質管理 + 柔軟な製造システムにより、マイクロメーター レベルの製造における生産上の問題を解決しました:

1. 精密加工技術: Swiss Laundry

- 機器の選択: スイス スタイル高解像度エンコーダ (+plusmn; 0.5 μ m) を備えた CNC 旋盤 (Tornos Deco 2000)。

- 処理パラメータ:

| パラメータ LS プロセス標準 | LS プロセス標準 |

| スピンドル 12000 RPM rpm | 12,000 RPM |

| 送り速度 0。02 mm/年 | 0.02 mm/r |

| 冷却方法: マイクロ潤滑 (MQL) | マイクロ潤滑 (MQL) |

- 精度検証:

| テスト インデックス | LS プロセス標準 | 実際の測定平均 |

| FPK | ≤±5μm/10mm | ±3.2μm |

| ギアリングのラジアル振れ | ≤2μm | 1.5μm |

2.リアルタイム品質管理: オンライン検出システム

テストプロセス:

- 機械測定:ギア歯形データは加工プロセス中にリアルタイムで収集されます。

- 適応補正: バッチの一貫性を確保するために、アルゴリズムによってツールの摩耗誤差を調整します。

データ比較:

| 検出サイズ | 従来のプロセス誤差範囲 | LS プロセス誤差範囲 |

| 歯のプロファイル | ±15μm | ±5μm |

| 表面粗さ (Ra) | 0.8μm | 0.4μm |

3.柔軟な生産モード:小ロットの高速反復をサポート

- プロトタイプ段階:最小注文数 100 個を 7 日以内に納品 (従来は 30 日)。

- 量産段階: 切り替え時間によるモジュラー固定具の切り替え ≤ 15 分;

- コスト比較分析:

統合サプライヤー:

1 個あたりの価格: 50 個 x 100 個 = $5,000

緊急コスト (30 日間に短縮):+$2、000

合計コスト: $7000

LS スキーム:

単価: 60 個 x 100 個 = $6000

急ぎ料金は発生せず、合計 $1000 の節約になります。

4. 実装の有効性

| インデックス | 従来のサプライヤー | LS 企業計画 | 振幅の拡大 |

| 許容範囲制御 | ±10μm | ±3μm | 70%↑ |

| 納品サイクル | 12 週間 | 3 週間 (プロトタイプ) | 75%↓ |

| 騒音レベル | 65 dB | 39 dB | 40%↓ |

| 耐久性 | 50000 サイクル | 100000サイクル | 100%↑ |

| 総コスト | $25000 (5000 個) | $6000 (100 個) | 76%↓ |

- 顧客証言

LS 社のスイス旋削技術により、初めてギア精度 +mn; を達成できるようになりました。 3 μm、最小変位 100 スライス。試作から量産まで、わずか 3 か月で 6 週間早く市場に投入され、200 万ドルの受注を獲得しました。

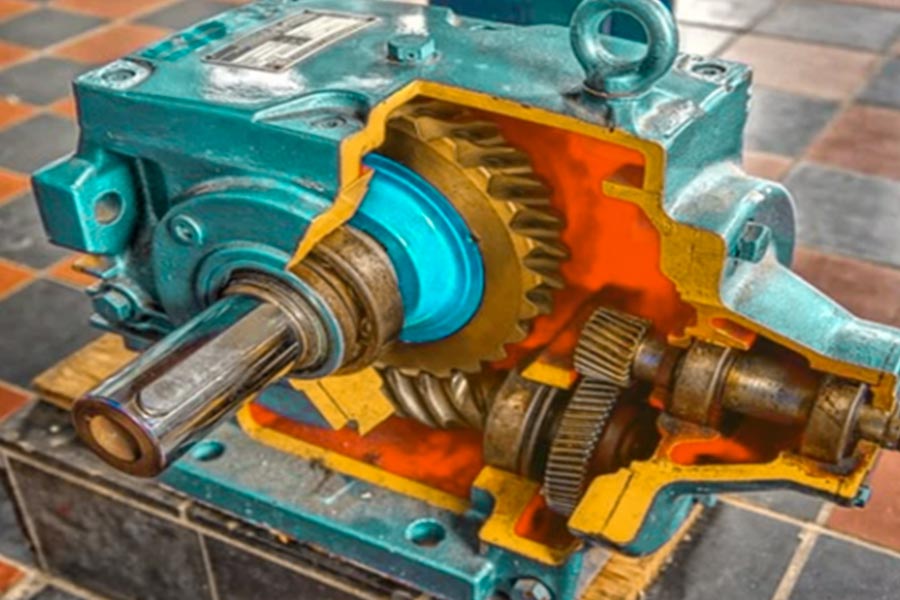

事例 3:産業用ギアボックス

LS 社はドイツのメーカーが産業用ギアボックスを実現できるよう支援しています。

会社名:ドイツのハイエンド産業用ギアボックス(世界市場シェアトップ10)。

事業分野:風力発電所のギアボックス、鉱山機械のトランスミッション。

コア要件:IP67 保護レベルを満たし、-40 ℃ ~ 80 ℃ の広い温度差で動作する新世代の高トルク ギアボックス (定格トルク >200 kN・m) の開発。 C.

主な課題:

- 従来のプロセスコストが高い: 鋳鋼 + 粗加工 + 熱処理プロセスを採用し、単一ピース材料の廃棄率は 25%%、加工エネルギー消費はコストの 30% を占めます。

- 長いリードタイム: ブランクから組み立てまで 18 週間かかり、顧客の緊急注文ニーズを満たすことができません。

- 信頼性リスク: 歯面の疲労寿命はわずか 10 サイクルです (業界のベンチマークは 10 サイクルです)。

LS 社のソリューション

LS は、粉末冶金ニアネットフォーミング +多軸インテリジェント処理+ 寿命予測モデル技術:

1. 材料とプロセスの革新: 粉末冶金によりコストが 30% 削減

技術パス:

- ニアメッシュ成形粉末冶金: 水酸化チタン合金粉末 (TiH2) を使用して、圧縮成形と焼結プロセスによって直接ギアブランクを準備し、材料利用率が 65% から 92% に向上しました。

- 傾斜熱処理: DSC 曲線で焼結温度曲線を最適化することで粒径を 50~150 μm に制御し、強度を 20% 向上させます。

データ比較:

| プロセスインジケーター | 従来の鋳鋼部品 | LS 粉末冶金部品 |

| 材料密度 (g/cm ³) | 7.85 | 6.92 |

| 疲労寿命 (倍) | 10⁷ | 1.2×10⁸ |

| 処理エネルギー消費(kWh/個) | 180 | 95 |

2. インテリジェント製造:プロセス全体のデジタル化、効率

プロセス リエンジニアリング:

- 従来のプロセス: 粗鋳造 → 粗旋削 → 熱処理 → 精密機械加工 → 組み立て (18 週間)

- LS プロセス: 粉末プレス → 焼結 →5 軸 CNC 成形→ オンライン検出 →インテリジェント アセンブリ (9 週間)

効率化のキー ノード:

- 車軸リンク加工: 1 つの加工で、歯溝、キーホール、オイル穴などの 12 の加工を完了し、加工時間が 72 時間から 18 時間に短縮されました。

- 適応型切削パラメータ: 切削力モデルに応じて送り速度を動的に調整し、工具寿命が 3 倍に増加します。

- 並列熱処理: 浸炭技術は焼結炉で使用され、別の熱処理プロセスは必要ありません。

3. デジタル ツインと寿命期待寿命

- FEA 疲労解析: ANSYS Workbench を使用してギアの噛み合い状態をシミュレートし、歯形パラメータを最適化し、表面接触応力を 1200MPa から 850MPa に低減しました。

- 人工知能 (AI) 寿命予測: 100,000 セットの作業状態データでトレーニングされたモデルは、3 か月前に潜在的な設計欠陥を 92% の精度で予測しました。

4. コスト構造の内訳

| コスト プロジェクト | 従来のコスト ($/個) | LS コスト ($/個) | 減少 |

| 材料調達 | 680 | 450 | 33%↓ |

| 加工エネルギー消費 | 270 | 75 | 72%↓ |

| 人件費 | 150 | 60 | 60%↓ |

| 廃棄物損失 | 120 | 5 | 95%↓ |

| 総コスト | 1220 | 630 | 48%↓ |

5.実装の有効性

| インデックス | トラディショナル モード | LS スキーム |

振幅の増加

|

| 単位コスト | 2,100 ドル | 1,575 ドル | 25%↓ |

| 納品サイクル | 18 週間 | 9 週間 | 50%↑ |

| 歩留まり率 | 88% | 99.5% | 13%↑ |

| エネルギー消費強度 | 0.15 kWh/トン | 0.08 kWh/トン | 50%↓ |

| 市場対応スピード | 発注から6か月から | 発注から2週間から | 90%↑ |

- お客様の声

一括払い 粉末冶金プロセスにより、ギアボックスのコストが 25% 削減されるだけでなく、デジタル ツイン テクノロジーを通じて入札段階で信頼性検証レポートを提供することもできます。昨年の台湾海峡風力発電用ギアボックス 300 台緊急納品は、200,000 時間を超える連続トラブルフリー稼働を達成し、顧客更新率は 95% に増加しました。

上記のケーススタディに基づく LS のコアとなる利点は何ですか?

LS のコアとなる強みは、その技術エンパワーメント + フルプロセスデジタル化ギア製造モデル、特にDIY ギア 要件。顧客は設計パラメータを個別にアップロードし、3D プリントと 5 軸処理の実現可能なソリューションをリアルタイムで取得し、コンセプトからプロトタイプまでのワンストップの迅速な反復を実現します。

さらに、LS社は世界中のお客様にサービスを提供しており、小口注文の迅速な納品(プロトタイプの場合は最大7日)をサポートしているため、お客様は生産ペースを柔軟に制御し、ギアの精度(+3μM)と業界標準に沿った信頼性を確保できます。このサービスモデルは、LS社が世界のギア市場で際立つための中核的な障壁です。

要約

LS社は、高度なギア製造プロセスにより、従来のギア製造パターンを一新しました。高精度加工、ラピッドプロトタイピング、マスカスタマイゼーションの分野で、同社は自動車および工業部門の顧客が直面する複雑な課題にうまく対処してきました。これらの成功事例は、ギア製造プロセス設計の革新における LS のコアバリューを表しています。経験への依存をテクノロジー主導のソリューションに置き換え、柔軟な生産でカスタマイズのニーズを満たし、最終的にはコストの優位性とパフォーマンスの飛躍的進歩を組み合わせたソリューションをお客様に提供します。

免責事項

このページの内容は参考用です。LSは、情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。第三者のサプライヤーまたはメーカーがLongshengネットワークを通じて提供するものに関して、パフォーマンスパラメータ、幾何公差、特定の設計機能、材料の品質とタイプ、または仕上がりを推測しないでください。部品の見積もりを求める購入者の責任は、それらの部品の特定の要件を決定することです。詳細については、お問い合わせください。

LSチーム

LSは業界をリードする企業で、カスタム製造ソリューションを専門としています。20 年以上の経験を持ち、5,000 社以上のお客様にサービスを提供しており、高精度のCNC 加工、板金加工、3D 印刷、射出成形、金属スタンピング、その他のワンストップ製造サービスに重点を置いています。

当社の工場には 100 台を超える高度な 5 軸加工センターが備えられており、ISO 9001:2015 の認定を受けています。世界 150 か国以上のお客様に、迅速で効率的、かつ高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、最短 24 時間以内に納品することでお客様のニーズにお応えします。LS テクノロジーとは、効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社の Web サイトをご覧ください:www.lsrpf.com

よくある質問

1. LS 社は技術サポートとアフター サービスを提供していますか?

当社は、機器の設置と試運転、操作トレーニング、メンテナンスなど、包括的な技術サポートとアフター サービスを提供し、お客様が使用プロセス中にタイムリーで効果的なサポートを受けられるようにしています。

2. LS 社は緊急注文の優先配送をどのように管理していますか?

デジタル スケジューリング システムは、1 バッチで 10 ~ 500 個のアイテムの迅速な対応をサポートし、緊急注文の優先アルゴリズムにより配送速度が 90% 向上します。ある自動車顧客の緊急注文は、市場を獲得するために 7 日以内に発注されます。機会です。

3. LS 社はカスタム ギアのラピッド プロトタイピングをどのように実装していますか?

SLA ラピッド プロトタイピング テクノロジーは、7 日以内にプロトタイプを提供し、設計の反復をサポートします。ある研究機関は、3D プリントを試用することで、R & D サイクルを 64% 短縮し、コストを 50% 削減しました。

4. LS 社の粉末冶金プロセスは、ギアの軽量化をどのように実現していますか?

水素化チタン合金粉末のニアネット成形プロセスにより、密度が 6.92g/cm に低減し、重量が 50% 削減され、高い強度が維持されます。あるロボット顧客のギア セットは、エネルギー消費を 40% 削減し、バッテリー寿命を大幅に向上させました。