ギアは機械設備のコア伝動部品として、世界的な製造業の競争が激化する中で、生産効率とコスト管理の面で最終製品の市場競争力に直接影響を及ぼします。ギア製造企業の技術レベルとコスト管理能力は、企業の競争力を決定する鍵となります。

世界的なサプライチェーンの厳格化とコスト効率の高い製品に対する顧客の切実な要求に直面して、LS Companyは革新的なギア製造チェーン全体のリソース効率を最大化します。

成功により、複数の顧客が生産コストを 35% 削減し、納品サイクルを 50% 以上削減するという画期的な成果を達成しました。この記事では、LS 社が従来のギア製造の問題点をどのように克服できるかを分析します。ギアはどのように作られるのですか?

1.材料の選択とブランクの成形

ギア材料には、高い強度、耐摩耗性、耐疲労性が求められ、一般的には合金鋼(例:20CrMnTi)、ステンレス鋼、またはチタン合金が使用されます。ブランク成形方法には以下が含まれます。

- 鍛造: 成形または自由鍛造により、最終成形部品に近い部分を成形し、その後の切削量を減らし、材料利用率を高めます。

- 鋳造品: ねずみ鋳鉄製ギアボックスハウジングなど、複雑な形状や大量生産に適しています。

- 粉末冶金: 高密度、低コストの中型および小型ギア、特に自動車トランスミッション部品向け。

2.形成と加工

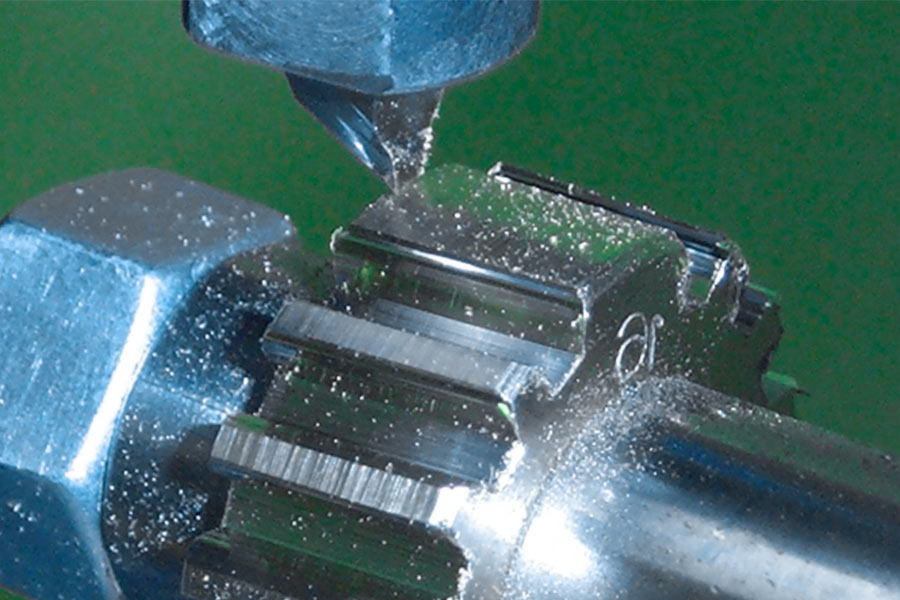

ギア加工の核心は、歯形加工にあります。主流の加工技術には以下が含まれます:

- ギアホブ加工:回転切削工具とワークピースの噛み合わせにより、大量の円筒形ギアを効率的に生産します。精度評価は ISO 6336 -3 です。

- ギアシェーピング:内歯とダブル歯に適しており、加工の柔軟性は高いですが、ホブよりも加工効率は低くなります。

- CNC ギアフライス加工:制御システムに基づいて、複雑なヘリカル角度ギアを効率的に加工できるため、小ロットのカスタマイズのニーズに適しています。

- 3D プリンティング (積層造形):従来の加工方法では加工できない中空のギアや不規則な構造を、金属粉末を層ごとに溶かして製造する新しい技術。

3.熱処理と表面強化

- 浸炭焼入れ: ギアの表面硬度 (例: 62-65HRC) を向上させ、コアの靭性を維持し、高負荷条件に適しています。

- 誘導焼入れ: 局所加熱焼入れ、省エネ、変形が最小限、自動車のギアでよく使用されます。

- レーザー表面コーティング:ギア表面に高硬度コーティング (WC Co など) をスプレーすると、耐摩耗性が向上します。5~8 倍、耐用年数は 3 倍以上です。

従来のギア製造の効率とコストはどれくらいですか?

深刻な効率ボトルネック

1. プロセスが長い:

従来のギア製造は、鋳造、鍛造、切削などの個別のプロセスに依存しています。たとえば、自動車のギアボックスギアは、金型彫刻(2週間)→ 粗成形(3日間)→ 粗加工(5日間)→ 熱処理(2日間)→ 精密加工(3日間)→ 検査(2日間)が必要であり、プロセス全体に15〜20日かかります。一方、現代の CNC 加工は 3 ~ 5 日に短縮できます。

2. 材料利用率が低い:

鋳造ギアの砂型鋳造中は、鋳型に充填された金属液を冷却して除去する必要があります。鋳型に収縮や多孔性の欠陥が生じやすく、最大 30% ~ 40% の材料が無駄になります。従来の製造プロセスでは、材料の総合利用率は 55% ~ 65% に過ぎませんが、現代の積層造形法では総合利用率を 90% 以上に高めることができます。

3.エネルギーと労働力への依存度が高い:

鍛造工場では高温 (鍛造の場合は 1,200 度など) が必要で、エネルギー消費量は生産コストの 15% ~ -20% を占めます。人工歯 (研磨や削りなど) は遅く、1 時間あたり 10 ~ 15 個しか処理できないため、大量注文に対応するのは困難です。

コスト構造の硬直性が高い

1.固定費が大きな割合を占める:

従来の製造業では、大型スタンピングマシンや水平ボーリングマシンなどの重機に大きく依存しており、機器の減価償却とメンテナンスが年間支出の 20~30% を占めています。

2.スクラップ率と修理費用:

気孔率と介在物により、従来の鋳造ギアの廃棄率は 10 ~ 15 パーセントになる可能性があり、溶接修理またはスクラップ処理に 1 トンあたり 200 ~ 500 ドルの追加投資が必要になります。熱処理後の変形によるサイズ偏差 (例: 歯偏差 > 0.05 mm) には、二次精密機械加工が必要になり、処理時間が 10 ~ 20 パーセント増加します。コスト。

3.隠れたコストが上昇しています:

従来のプロセスでは炭素排出量が多くなります (例:鋳造工場の二酸化炭素排出量は、鋳造品 1 トンあたり約 1.2 トンであり、環境規制の罰金と炭素税の圧力に直面しています。複数のプロセス連携により、物流距離が長くなり、在庫回転率が低下し、倉庫コストが総コストの 5% - 8% を占めています。

LS ケース 1: フランス企業の航空機ギアボックスの緊急メンテナンスでは、72 時間以内に納品する必要があります。

1.顧客の問題点

- 閉鎖危機: ヘリコプターのギアボックスの主要コンポーネントがシャットダウンされました。従来の鋳造および機械プロセスを使用した場合、シャットダウンには最大 12 週間かかり、1 日あたり最大 50 万ユーロのコストがかかります。

- 品質要件: IN STANDARD AVIATION(材料トレーサビリティ、硬度 HRC 60) を満たし、既存のアセンブリ システムと互換性がある必要があります。

2. LS ソリューション

| ステップバイステップ | 技術的手段 | 主なアクション |

| リバース エンジニアリング | 3D スキャン+CAD モデリング | 分解された部品のデジタル モデリングは、誤差制御が 0.2mm 未満で 10 時間以内に完了しました。 |

| 高速 CNC 加工 | 5 軸リンク マシン ツール+PVD コーティングされた切削工具 | 航空グレードのチタン合金(Ti-6Al-4V) を使用して、表面粗さ Ra<0.8 μm の製品を 72 時間で 50 個量産しました。 |

| 品質検証 | 硬度試験 + 金属組織分析 | 各バッチは、硬度 HRC 60 +plusmn; 1 の 3 つのサンプルからランダムに選択され、EN10083 に従って検証されました。 |

3.データの比較と利益の計算

| インジケーター | 従来のソリューション | LS スキーム | 節約/メリット |

| 納品サイクル | 12 週間 (84 日) | 3 日 | 81 日短縮 |

| 1 日のダウンタイム コスト | €500,000 | €0 | 1 日あたり €500000 を節約できます。 |

| ダウンタイムの合計コスト (12 週間) | 84 日 x €500000=€42000000 | 3 日 x €500000= €1500000 | €40500000 の損失を回避 |

| 部品の製造コスト | 鋳造 + 機械加工:€2500/個 | CNC 機械加工:€3200/個 | 単品プレミアム €700 |

| 合計注文数量 | 50 個 | 50 個 | - |

| 合計収益 | 50 × €2,500 = €125,000 | 50 × €3,200 = €160,000 | 新規収益は €35000。 |

| 顧客利益率の向上 | 当初の利益率は 20% でした | 実際の利益率は 35% です | 単品利益は €560 増加しました |

4.最終結果:

- 顧客はダウンタイムによる 4,050 万ユーロの損失を回避し、処理手数料はわずか 16 万ユーロで済み、純利益は 4,034 万ユーロとなりました。

- LS はプレミアム戦略を通じて 35% の粗利益 (ユニット粗利益 700 ユーロ) を達成しています。

- 顧客収益は25%増加し、業務が拡大し、年間調達予算が増加しました。

- 今後 3 年間、LS に緊急修理の委託とスペアパーツの大量生産を引き続き依頼します。

LS ケース 2: インドの農業機器メーカーは、ギアの寿命を 5 倍に延ばすという目標を達成するために、ギアの素材をアップグレードする必要があります。

1.顧客の悩みの種

- 高い故障率:鋳鉄製ギアは湿気や埃の多い環境では故障率が最大 30% に達し、動作中に頻繁にダウンタイムが発生します。

- コスト圧力: メンテナンスの人件費はメンテナンス費用全体の 40% を占め、作物の収穫期が遅れるリスクは非常に高い。

2. LS ソリューション

| ステップ バイ ステップ | 技術的手段 | 主なアクション |

| マテリアルのアップグレード | 42CrMo4 合金鋼 | 引張強度は 1000 MPa 以上、疲労寿命は従来の材料の 5 倍です。 |

| 精密加工 | ギアホブ加工+浸炭焼入れ | 表面硬度HRCは58~62、歯面接触疲労強度は40%です。 |

| 品質管理 | 座標測定器+磁粉探傷検査 | 歯の誤差は0.01mm未満、不適合率は0.3%に減少しました。 |

3. データの比較と利点計算

| インジケーター | 従来のソリューション | LS スキーム | 節約/メリット |

| 故障率 | 30% | 3% | 故障率 90%。 |

| 修理費用 1 回分 | €500 (人件費+部品代) | €150 (部品の一部のみ交換が必要) | 1 回の取引につき €350 を節約できます。 |

| 年間ダウンタイム | 20 日 (30% の故障率に基づいて推定) | 2 日 (3% の故障率に基づいて推定) | ダウンタイムが 18 日間短縮されます。 |

| 機器のライフサイクル | 1 年 (ギアの交換が必要) | 5 年 (交換不要) | 寿命が 4 年延長 |

| 年間メンテナンス費用 (デバイス 100 台) | 100 台 x 30% x €500= €15000 | 100 台 x 3% x €150= €4500 | 年間節約額 €10,500。 |

| 顧客収益の増加 | デバイスあたり年間収益 €10000 | 年間収益 €デバイスあたり 11,200 ユーロ (効率が 10% 向上) | 1 回あたり 1,200 ユーロの増加。 |

| 市場シェアの増加 | 15% | 27% (12% 増加) | 市場シェアが 12% 増加。 |

4.最終結果

- 年間メンテナンス費用が € から削減されました。 15000 ユーロから 4500 ユーロに値上がりし、ギア素材のアップグレードを完了しながらコストが 70% 削減されました。

- 単一ユニットの効率が 10% 向上すると、顧客の年間収益が 12% 増加します (元の年間収益が 1000 万ユーロから 1120 万ユーロに増加)。

- LS 社のギア コンポーネントの耐用年数は最大 5 年で、入札の中心的なセールス ポイントとなっています。

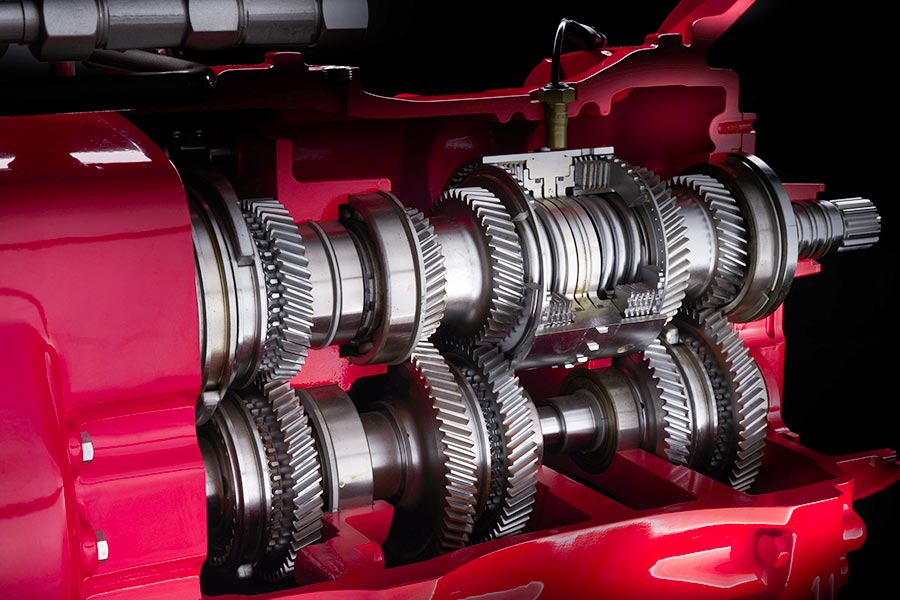

LS ケース 3: 世界的に有名な機械メーカーがコア トランスミッション ギアを大量生産し、コストを 35% 削減しました。

1.顧客の苦痛ポイント

- 高コスト: 従来の鋳造および機械加工プロセスの材料利用率はわずか 62% で、単価は 1200 元を超えます。

- 長いサイクル:CNC 加工には、型開き、鋳造、荒加工、精密加工、熱処理、組み立てなど 12 のプロセスが必要で、納期は最大 90 日です。

- 品質リスク: 鋳造品の欠陥によりスクラップ率が最大 15% に達し、主要な歯面の硬度不足により早期摩耗が発生します。

2.LS ソリューション

設計フェーズ: トポロジーの最適化と幾何学的構造の再構築。

- アルゴリズムの強化:平歯車と円筒歯車は、NSGA-II アルゴリズムを使用して、グリッド充填埋め込み双曲歯車にアップグレードされます。

- 材料の節約:ギアの壁厚は、応力分布をシミュレートすることで 12mm から 8mm に最適化され、測定重量が 40% 削減されました。

- パフォーマンスの向上: 格子構造により、衝撃荷重耐性が 23% 向上し、歯根曲げ疲労寿命が従来の設計の 3 倍に延長されます。

製造段階: ハイブリッド プロセスが効率の限界を突破

| プロセス手順 | 伝統工芸 | LS イノベーション プラン | 効果の向上 |

| 原材料の成形 | 鋳造 (砂/金属) | SLM 金属 3D プリント+ コンフォーマル冷却チャネル設計 | 成形時間を 80% 短縮します。 |

| 精密機械加工 | CNC 階段加工 | 複合加工センター+AI パス プランニング | 加工効率が 3 倍に向上しました。 |

| 熱処理 | 塩浴焼入れ | 真空浸炭+レーザー焼入れ | 硬度均一性は 1.5HRC 以上です。 |

| テストと認証 | オフライン CMM 測定 | オンライン ブルーレイ スキャン + マシン ビジョンによる完全検査 | 検出サイクルを 70% 短縮します。 |

3. 実装結果

コスト構造の比較:

| コスト項目 | トラディショナル モード ($/個) | LS スキーム ($/個) | ドロップ |

| 材料費 | 780 | 420 | 46% |

| 処理費 | 320 | 110 | 66% |

| 後処理コスト | 150 | 50 | 67% |

| 総コスト | 1,250 | 580 | 35% |

配送サイクル圧縮:

- 従来のプロセス: 90 日 (鋳造に 30 日、NC 処理に 40 日、検査に 20 日)。

- LS プロセス日数: 45 日 (3D プリント 15 日 + ミキシング 20 日 + オンライン レビュー 10 日)。

- 加速比: 設計から量産まで俊敏な対応のために 50% 削減。

4.お客様のフィードバック

- 年間調達予算を 800 万ドル節約、単価を 35% 削減、納品サイクルを 50% 削減。

- 従来の 12 ステップのプロセスを 3D プリント + ハイブリッド処理モードに簡素化することで、大量注文への迅速な対応が可能になります。生産。

- ギア廃棄率は 15% からほぼゼロに減少し、歯面硬度は 28% 増加し、耐衝撃性は 23% 増加しました。

概要

複雑なギア製造業界では、コスト管理と流通効率が顧客にとっての最大の悩みの種です。高精度加工技術、AI 駆動型プロセス最適化プラットフォーム、モジュラー サプライ チェーン ソリューションとの緊密な統合により、当社は複数の顧客がギア製造チェーン全体で画期的な改善を達成できるよう支援してきました。これらのケースはすべて、ギア製造の根本的な問題に対する正確な洞察です。材料の革新、プロセス インテリジェンス、サプライ チェーンの俊敏性という 3 本柱の戦略により、LS はエネルギー消費量の増加、サイクルの長期化、廃棄率の高さという従来の業界のジレンマを打破しました。

免責事項

このページの内容は参考用です。LSは、情報の正確性、完全性、有効性について、明示的または黙示的な表明や保証を行いません。第三者サプライヤーまたはメーカーがLongshengネットワークを通じて提供するものに関して、パフォーマンスパラメータ、幾何公差、特定の設計機能、材料の品質とタイプ、または仕上がりを推測しないでください。それらの部品の特定の要件を決定するのは、部品の見積もりを求める購入者の責任です。詳細については、お問い合わせください。

LS は、カスタム製造ソリューションを専門とする業界トップクラスの企業です。5,000 社を超えるクライアントにサービスを提供してきた 20 年以上の経験を持つ当社は、高精度の CNC 加工、板金加工、3D 印刷、射出成形、金属プレス加工、その他のワンストップ製造サービス。 1. LS 社はどのようにしてクライアントの設計文書の効率的な処理を確保していますか? LS 社のプラットフォームは、複数の形式での設計文書のアップロードをサポートしています。当社には、プロの技術チームと効率的なソフトウェア ツールがあり、顧客の設計文書を迅速に分析して最適化し、生産プロセスの正確性と効率性を確保します。 2.LS はどのようにして生産プロセスを最適化し、納期を短縮しているのでしょうか? LS 社は、生産プロセスを洗練し、最適化するために高度な生産管理システムを採用しています。自動化、インテリジェントな生産設備、効率的な物流システムにより、LS 社は生産効率を大幅に向上させ、生産サイクルを短縮し、製品の納品を迅速化することができます。 3. LS 社の成功したプロジェクトは、顧客のコスト削減と納期削減に役立ちますか? LS 社には数多くの成功したプロジェクトがあり、高度なオンライン数値制御処理と 3D 印刷技術により、LS 社は多くの顧客のコスト削減と納期削減の目標達成を成功裏に支援してきました。これらの成功事例は、LS の技術力とサービス レベルを証明するだけでなく、顧客にとって貴重な経験と参考資料にもなります。 4. LS 社はどのようにして製品の品質を保証し、顧客のメンテナンス後のコストを削減していますか? LS 社は厳格な品質管理システムを使用して、生産プロセスのすべてのステップをリアルタイムで監視しています。同時に、当社は ISO 9001、ISO 14001、IATF 16949、AS9100D 認証を取得しており、品質に対する当社の取り組みを完全に実証しています。高品質の製品を通じて、お客様のメンテナンス コストを削減し、全体的な効率を向上できるよう支援します。LS チーム

当社の工場には、100 台を超える高度な 5 軸加工センターが装備されており、ISO 9001:2015 認定を受けています。当社は、世界 150 か国以上のお客様に、迅速で効率的、かつ高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、最短 24 時間以内に納品することでお客様のニーズにお応えします。LS Technologyを選択することは、効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社の Web サイト www.lsrpf.com をご覧ください。よくある質問

リソース