Il casting di metallo è un'antica imbarcazione che occupa ancora una posizione importante nell'industria moderna. Il lancio in gesso è favorito per i suoi vantaggi unici. I materiali in gesso sono indispensabili nella fusione dei metalli, che influenzano la qualità dello stampaggio della fusione, l'efficienza della produzione e il controllo dei costi. La tecnologia di lancio in gesso ha avuto origine nella civiltà mesopotamica nel 4000 a.C. È stato notevolmente sviluppato dopo la rivoluzione industriale. Ora è utilizzato in campi di fusione ad alta precisione come la riproduzione dell'arte, la produzione di gioielli e l'aerospaziale. È stato formato un sistema di processo completo e la selezione di materiali in gesso è il collegamento centrale.

Questo articolo analizzerà in modo completo vari tipi di materiali in gesso usati in metallo , che coprono caratteristiche di base, formazione professionale e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicazione e competenze di applicato Professionisti del settore e appassionati di artigianato di metallo.

Cosa rende unico gesso ad alta temperatura?

gesso ad alta temperatura ad alta temperatura (noto anche come intonaco calcinato ad alta temperatura o intonaco ceramico) è un materiale in gesso appositamente trattato. Le sue caratteristiche uniche si riflettono principalmente nei seguenti aspetti:

1. Il processo di calcinazione dell'alta temperatura

calcinazione ad alta temperatura di circa 800 ° C a 1000 ° C disidrata completamente diidrato (Caso₄ · 2H₂O) e lo converte in gesso anidro (caso₄). Allo stesso tempo, la struttura cristallina è più stabile e la resistenza al calore è significativamente migliorata.

2. Eccellente resistenza ad alta temperatura

può resistere a temperature elevate sopra i 500 ° C (l'intonaco ordinario è solo di circa 100 ° C), adatto per ambienti ad alta temperatura come , per evitare crack o deformazioni del modello.

4.sigra resistenza alla resistenza e abrasione

La densificazione della struttura cristallina rende la sua resistenza di compressione e flessione significativamente più alta di quella di intonaco ordinario e può avere la forza di impatto di moderna e ripetizione di tè.

5.Low porosità e a basso assorbimento di umidità

La calcinazione ad alta temperatura riduce la porosità interna, riduce l'assorbimento dell'acqua ed evita la perdita di resistenza a causa dell'assorbimento dell'umidità o dei difetti della porosità durante il fusione del metallo.

6. Campi dell'applicazione

è principalmente usato in casting di investimenti In aerospaziale, gioielli, arte e altri campi, nonché a una produzione ceramica ad alta temperatura.

Rispetto all'intonaco ordinario: l'intonaco fuso ordinario (gesso semi-acquoso α/β) ha una scarsa resistenza al calore e una bassa resistenza, mentre l'intonaco ad alta temperatura raggiunge un salto qualitativo nelle prestazioni attraverso una disidratazione completa e la ricostruzione dei cristalli.

; larghezza = "900" altezza = "600">In che modo i custer di casting di investimenti differiscono dalle formule di fusione di sabbia?

La formula Le differenze tra gesso in gesso di investimento e gesso in gesso si riflettono principalmente in riempitivi refrattari, tipi di gesso, additivi e indicatori di performance. Il confronto specifico è il seguente:

1.Formula Composizione e differenze di materiale

| Ingredienti/caratteristiche | Intonaco di casting di investimento | gettone a sabbia |

|---|---|---|

| filler refrattari principali | polvere zircone (oltre il 45%, ad alta purezza zrsio₄) | sabbia di quarzo (60-70%, contenuto di siO₂ ≥95%) |

| matrice gemella | gesso modificato con fosfato (buona stabilità ad alta temperatura) | gesso α-emiidrato (tipo convenzionale o ad alta resistenza) |

| additivi | acido borico (temperatura di sinterizzazione inferiore), polvere di silice (migliora la densità) | bentonite (migliora la permeabilità all'aria), solfonato di legno (legame) |

| Binder | Raccolgo in ceramica ad alta temperatura (come silice sol) | auto-legame in gesso, una piccola quantità di legante organico ausiliario |

2. Completo delle specifiche delle prestazioni chiave

| Indicatori di performance | Intonaco di casting di investimento | gettone a sabbia |

|---|---|---|

| temperatura refrattaria | ≥1600 ° C (la polvere di zircone è resistente alle alte temperature) | ≤1200 ° C (effettuata dalla temperatura di cambio di fase della sabbia di quarzo) |

| coefficiente di espansione lineare | < 0,15% (test a 800 ° C, bassa espansione) | 0,3-0,5% (Quartz si espande in modo significativo a temperature elevate) |

| resistenza a compressione | ≥25MPA (JIS R5201 Fireproof Grade A) | ≥15mpa (EN 13245 Standard) |

| Permeabilità dell'aria | basso (struttura densa, deve essere regolata dagli additivi) | alto (la sabbia di quarzo ha una porosità naturalmente alta) |

| finitura superficiale | ra≤1,6μm (adatto per la fusione di precisione) | ra≥3,2 μm (rugosità maggiore) |

3.analisi delle differenze fondamentali

Filler refrattari:

Tipo di gesso:

- L'investimento in gesso viene modificato con fosfato per migliorare la resistenza al calore (evitando la decomposizione del gesso ad alte temperature); L'intonaco di sabbia si basa sulla resistenza iniziale dell'intonaco α-emiidrato.

Scenari di applicazione:

- L'intonaco di investimento viene utilizzato per parti di precisione a parete sottile (come lame e gioielli aeronautica) e l'intonaco di sabbia è adatto per grandi parti a processo rozzo (come parti in ghisa).

4. Exampli di ricette tipiche

Intonaco di casting di investimento:

- Zircon powder 45% Phosphateplaster35% Silica powder 15% Boric acid 5%

(Note: Vacuum stirring is required to reduce air bubbles)

- sabbia al quarzo 65% α-semi-idrataplaster30% bentonite 5%

(Nota: la proporzione di acqua aggiunta è generalmente del 30-35%)

Perché aggiungere il carburo di silicio al gesso in alluminio?

L'aggiunta di carburo di silicio (SIC) all'intonaco di fusione in alluminio si basa principalmente sulle sue proprietà fisiche e chimiche a ottimizzare il processo di fusione . I motivi e gli effetti specifici sono i seguenti:

1.Core Funzione: migliorare la conduttività termica

Confronto di conducibilità termica:

- La conduttività termica dell'intonaco puro è solo di circa 0,5 W/m · K, mentre dopo aver aggiunto carburo di silicio al 15-20% (200 mesh), la conducibilità termica sale a 2,8 W/m · K (standard di test ASTM D5470).

Efficienza di solidificazione:

- L'elevata conduttività termica accelera il trasferimento di calore del liquido in alluminio. Il tempo di solidificazione di fusione in lega di alluminio s è ridotto del 22%, il rischio di accoppiamento del grano è ridotto e le proprietà meccaniche sono migliorate (come l'aumento del 10-15% nella resistenza al taglio).

2.Key Mechanism of Action

| Dimensioni funzionali | Descrizione del principio |

|---|---|

| Miglioramento della conduzione del calore | SIC ha una densa struttura cristallina e un'elevata efficienza di trasferimento di calore con fononi, che può rimuovere rapidamente il calore dal liquido in alluminio ed evitare il surriscaldamento locale. |

| Matching di espansione termica | coefficiente di espansione lineare SIC (4.0 × 10⁻⁶/° C) è vicino alla lega di alluminio (23 × 10⁻⁶/° C), riducendo le fessure da sollecitazione a stampo. |

| Impostazione della resistenza all'usura | La durezza SiC (MOHS 9.5) migliora la capacità della superficie dello stampo di resistere all'erosione liquida in alluminio e estende la durata dello stampo (circa il 30%). |

3. Tecnologia di controllo degli effetti collaterali

Trattamento antiossidazione:

- Aggiungi 0,5% di acido borico (H₃bo₃) per formare un film di vetro borosilicato ad alta temperatura, inibire l'ossidazione di SiC (4SIC + 3O₂ → 2SIO₂ + 4C) ed evitare difetti di bolla di CO.

Controllo pH:

- Mantenere il valore del pH di liquame a 9,5-10.2 (ambiente alcalino) per prevenire la reazione di corrosione acida tra SIC e gesso (Caso₄).

4. Dati dell'applicazione effettivi

Tasso di difetto di casting:

- La porosità della superficie è di circa il 5% quando il SIC non viene aggiunto e scende all'1,2% dopo l'aggiunta (perché la velocità di solidificazione è accelerata per inibire la ritenzione del gas).

Finitura superficiale:

- SIC perfeziona la microstruttura in gesso e La rugosità superficiale della fusione è migliorata da RA 6,3μm a RA 3,2μm .

5. Confronto con altri riempitivi

| additivo | conducibilità termica (w/m · k) | resistenza all'erosione dell'alluminio | costo (yuan/kg) |

|---|---|---|---|

| silicio carburo (sic) | 2,8 | ★★★★★ | 25-30 |

| ossido di alluminio (al₂o₃) | 1.2 | ★★★ ☆☆ | 15-20 |

| grafite (c) | 5,0 | ★★ ☆☆☆ | 10-15 |

SIC ha il miglior equilibrio tra conducibilità termica, stabilità chimica e costi ed è un ideale additivo per il getto di fusione di alluminio .

; larghezza = "900" altezza = "600">Come ottimizzare la permeabilità dello stampo in gesso senza sacrificare la resistenza?

L'ottimizzazione della permeabilità all'aria senza sacrificare la resistenza degli stampi in gesso richiede una sinergia di modifica del materiale, controllo di processo e progettazione strutturale. Ecco come funziona:

Ottimizzazione del materiale: controlla la generazione di porosità

(1) Aggiunta precisa dell'agente di schiuma

- Selezione degli agenti che soffia: viene utilizzato il dodecil solfato di sodio (SDS) (0,3-0,5%) e la sua struttura molecolare (c₁₂h₂₅so₄na) forma microbolle uniformi (diametro 50-200 μm) nel Slurile.

- Meccanismo d'azione: la SDS riduce la tensione superficiale del liquido e le bolle sono stabilmente distribuite nella matrice di intonaco, evitando la perdita di resistenza causata da un'eccessiva porosità locale (quando la velocità di bolle misurata è <3%, la resistenza non diminuisce in modo significativo).

(2) Compounding in fibra rinforzata

- Tipo di fibra: aggiungi la fibra di vetro dello 0,1-0,2% (lunghezza 3 mm) o nanofibra di cellulosa per compensare la perdita di resistenza causata dallo schiuma dal ponte in fibra.

- Confronto dei dati: quando non viene aggiunta alcuna fibra, la forza diminuisce di circa il 15% dopo la schiuma e il tasso di ritenzione della forza dopo l'aggiunta> 95%.

2. Controllo del processo: agitazione sotto vuoto e cura

(1) Parametri di agitazione del vuoto

- vuoto: -0,08 MPa (pressione assoluta circa 0,02 MPa), in questa condizione, l'espansione della bolla è controllabile e si evita l'eccessiva fusione.

- Velocità di agitazione: 300-400 giri/min (agitatore a paga

(2) Ottimizzazione delle condizioni di indurimento

- Temperatura di asciugatura: riscaldamento a fasi (40 ° C → 60 ° C → 80 ° C) impedisce alla superficie di indurire e sigillare i pori troppo rapidamente.

- Controllo dell'umidità: l'umidità relativa è del 50-60%, il che rallenta il tasso di evaporazione dell'acqua e riduce le microcracks.

3. Design strutturale: struttura del foro graduata

- Porosità macroscopica: i canali direzionali (dimensioni dei pori di 0,5-1 mm) vengono introdotti attraverso la stampa 3D o l'imbossare dello stampo per migliorare l'efficienza del percorso di permeazione del gas.

- Microporosità: i micropori (<200 μm) generati dall'agente che soffia fungono da nodi di osmosi ausiliari per formare una rete.

- Miglioramento della traspirabilità: la struttura graduata migliora la permeabilità dell'aria di oltre il 50% (test ASTM C577) mantenendo una resistenza a compressione di 12 MPa (standard EN 13245).

4. Dati di verifica delle prestazioni

| indice | gesso tradizionale | gesso ottimizzato | Test Standard |

|---|---|---|---|

| Permeabilità dell'aria (CM³/min) | 20 | 30 (+50%) | ASTM C577 |

| resistenza a compressione (MPA) | 12 | 12 (stesso) | EN 13245 |

| porosità (%) | 15 | 25 (Aumento controllabile) | ISO 5017 |

5. Punti chiave

- Rischio di un eccessivo agente schiumogeno: l'aggiunta di oltre lo 0,7% di SDS farà un calmare le bolle e la resistenza diminuisce di oltre il 30%.

- Controllo dell'orientamento delle fibre: le fibre distribuite in modo casuale sono migliori della disposizione direzionale, che può causare anisotropia di permeabilità.

- Equilibrio economico: il costo complessivo aumenta di circa l'8-10%, ma la durata della muffa è estesa del 20% (a causa della migliore permeabilità dell'aria e della ridotta crepa di stress termico).

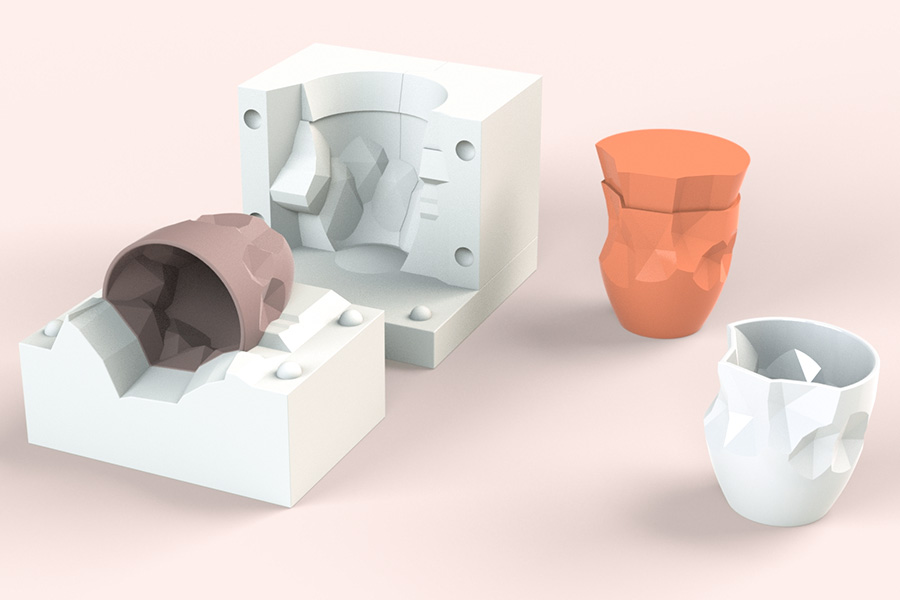

Perché combinare il silicone con l'intonaco per geometrie complesse?

> Lo scopo di combinare silicone e intonaco per fare le stampi compositi è quello di dare pieni Giocare ai vantaggi complementari dei due materiali e raggiungere il miglior equilibrio tra le forme geometriche, gli stampi ad alto livello è quello di fornire i dettagli di defezione e efficienza è quello di dare un decollo composto efficiente è quello di fornire i dettagli di defezione compositi e il decollo di decoro è quello di fornire i dettagli di defezione compositi e per dare il massimo dei dettagli di defezione. I seguenti sono i motivi specifici e i punti tecnici:

1.solve i limiti di un singolo materiale

| materiale | vantaggi | svantaggi | miglioramenti dopo la composizione |

|---|---|---|---|

| gesso | alta resistenza, resistenza ad alta temperatura, a basso costo | alta fragilità, struttura complessa difficile da demicare | Gypsum come scheletro di supporto per garantire la forza generale |

| silicone | elevata elasticità, replica di trame fine | scarsa resistenza alla temperatura (<200 ° C) | silicone come strato di cavità per replicare accuratamente i dettagli |

2. I vantaggi fondamentali degli stampi compositi

(1) capacità di replicazione ultra-alta-alta

Parametri di strato di silicone: Caso: (2) Design complesso di demoulding geometrico (3) Sinergia tra forza e flessibilità 3. Scenari di applicazione tipici 4. Parametri della chiave di processo 5. Analisi economica stampo composito in silicone-piastro attraverso la progettazione di "rigidità e flessibilità": In fusione metallica , la scelta dell'intonaca è direttamente correlata alla precisione, alla qualità della superficie e alla vita della muffa della casting. α-emiidratoplaster è diventato il mainstream a causa della sua alta resistenza, bassa velocità di espansione e eccellente stabilità termica e la resistenza ad alta temperatura (sopra i 1600 ° C) può essere ulteriormente migliorata aggiungendo riempitivi refrattari come la polvere di zircone e il carburo di silicio. per I getti ad alta precisione (come parti in lega di titanio dell'aviazione). In futuro, con l'integrazione di nano-modificazioni e tecnologia di stampa 3D , i stampi a casting a base di gesso si evolveranno verso un maggiore efficienza e un costo inferiore e continueranno a promuovere lo sviluppo della produzione di metalli di precisione.

Nella fusione di pendenti dorati a 18 carati, la trama da 50 μm (ad esempio dettagli di piume) riprodotta dallo stampo composito è completa al 95%, mentre lo stampo in gesso puro può trattenere solo il 30%.

; danno.

processo

Requisiti dei parametri

Funzione

Casting in silicone

degassing a vuoto (-0,1mp, tieni premuto per 5min)

elimina le bolle ed evita fori di superficie

gemelli in gesso

Rapporto di cemento idrico di liquame gesso 0,28: 1 (standard EN 13245)

Assicurati la resistenza al guscio ≥ 20mpa

Condizioni di cura

silicone 25 ° C × 24H + gesso 40 ° C × 12h

Currezione a strati per evitare il peeling dell'interfaccia

Trattamento demolking

a spruzzo di agente di rilascio di 3μm di spessore (processo di spruzzatura elettrostatica)

Riduci l'adesione del calma silicone

Questa combinazione è particolarmente adatta per campi che richiedono precisione, complessità geometrica e costi di produzione di massa (come gioielli di fascia alta, parti di ingegneria di precisione) ed è un aggiornamento rivoluzionario dei tradizionali stampi singoli.

Riepilogo

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Nessuna dichiarazione o garanzia di alcun tipo, espresso o implicito, sono fatte in merito all'accuratezza, alla completezza o alla validità delle informazioni. Non si dovrebbe dedurre che i parametri delle prestazioni, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità del materiale e il tipo o la lavorazione che il fornitore o il produttore di terze parti fornirà attraverso la rete Longsheng. Questa è la responsabilità dell'acquirente chiedi un preventivo per parti Per determinare i requisiti specifici per queste parti. per favore contattaci più informazioni .

team LS

LS è un'azienda che lega il settore Focus su soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza che servono più di 5.000 clienti, ci concentriamo sull'alta precisione CNC Machining , stampa 3d , modanatura iniezione , stamping in iniezione, ls tecnologia significa scegliere efficienza, qualità e professionalità.

Per saperne di più, visitare il nostro sito Web: www.lsrpf.com

FAQs

1. Qual è il miglior intonaco?

Nelle applicazioni industriali, l'intonaco α-emiidrato (α-Caso₄ · 0,5H₂O) è riconosciuto come la scelta migliore a causa dei suoi vantaggi di prestazioni unici. Questo gettone realizzato con autoclave ad alta pressione e i cristalli sono densi, corta struttura colonnare, il che rende la sua resistenza a compressione (25-40MPA) molto più alta di quella dell'ortona β ordinaria (8-15MPA), e allo stesso tempo ha un tasso di assorbimento dell'acqua inferiore (<5%) e una finitura superficiale più fine (RA fino a 1,6μm). Nel campo del casting di precisione, come Casting di investimento di pale aerospaziali o gioielli , anche dopo il sintonizzazione, dopo l'intonaco, anche dopo il sinthat, anche il cthatthing a un cerotto a basso costo <0. Inoltre, dopo essere stato modificato mediante DOPing Nano allumina o agente di accoppiamento silano, la sua resistenza all'usura e resistenza all'umidità possono essere ulteriormente migliorate per soddisfare le esigenze di condizioni di lavoro estreme.

2. L'intonaco può essere usato su metallo?

L'intonaco non è usato solo per il casting metallico, ma svolge anche un ruolo chiave nell'industria moderna . Prendendo come esempio la fusione in lega di alluminio, è necessario utilizzare intonaci modificati con fosfato miscelato con polvere di zircone (Zrsio₄) (contabilizzazione del 40-50%) per rendere la refrattaria dello stampo supera i 1600 ° C ed evitare la penetrazione dell'alluminio fuso. Per le SuperAlloe (ad es. SuperAlloys a base di nichel), viene introdotto il carburo di silicio (SIC) (15-20%) per migliorare la conducibilità termica, combinata con un processo di sinterizzazione protetta da azoto (contenuto di ossigeno <500ppm) per prevenire il cracking dello stampo. Le ultime ricerche mostrano che i compositi a base di cerotto 3D (ad es. Resine fenoliche in gesso) possono fabbricare direttamente stampi di fusione di turbine con canali di raffreddamento, accorciando il tradizionale ciclo di stampo di 6 settimane a 72 ore e interrompendo il tradizionale processo di fusione metallica.

3. Cosa viene utilizzato per la colata in metallo?

; <1%) per ottenere la precisione della superficie di RA 0,8 μm, che viene generalmente utilizzata nelle pale a cristallo singolo del motore aerodinamico. (2) Casting di sabbia: intonaco rinforzato a sabbia al quarzo (70% SIO₂ 25% α gesso), aggiungendo bentonite (5%) per migliorare la permeabilità dell'aria, utilizzata per grandi getti di ferro (come basi di macchine utensili), resistenza di compressione ≥ 15mpa (standard EN 13245). (3) Assistenza al cespuglio: in lega di fromba in lega di alluminio, gesso modificato nella nano-grafita (conducibilità termica 3,5 W/M · K) viene utilizzata come stampo di transizione, che può resistere all'impatto dell'alluminio fuso a 800 ° C e ridurre la quantità di agente di rilascio del 60%.4. A cosa serve l'intonaco?

L'uso di gesso si estende per una serie di campi ad alta tecnologia: (1) fusione industriale: come materiale principale della fusione degli investimenti, produce componenti di precisione come lame di turbine e articolazioni artificiali e il 70% delle getti in lega di titanio del mondo si basano sul processo in gesso. (2) Tecnologia di costruzione: l'intonaco autolivello (etere di cellulosa β) viene utilizzato per il livellamento del riscaldamento del pavimento, con una conduttività termica di 0,2 W/m · K, che è il 30% in più di energia rispetto ai materiali a base di cemento. (3) Biomedicina: l'intonaco semi-idratato α (grado medico) viene utilizzato per la fissazione ortopedica e la sua struttura microporosa (dimensione dei pori 50-100 μm) promuove la crescita delle cellule ossee e il ciclo di degradazione è al passo con la guarigione delle ossa. (4) Riproduzione artistica: attraverso la tecnologia di stampo di stampante digitale a scansione-3D, i dettagli delle reliquie culturali (come l'ornamento di bronzo) possono essere riprodotti 1: 1 con una precisione di ± 0,01 mm. Al momento, Materiali funzionali a base di intonaco (come il cerotto di accumulo di energia di fase) stanno promuovendo le loro scoperte di applicazione nel campo della nuova energia.

; src="https://www.lsrpf.com/webSite_file/i/2024/10/10/o0lyv6-0.jpg" alt="" width="985" height="144">