La fusione dei metalli è un importante processo di formatura dei metalliche riscalda il metallo solido allo stato liquido e poi lo versa in uno stampo di una forma specifica. Dopo il raffreddamento e la solidificazione, si ottiene una colata della forma desiderata. Questo processo è ampiamente utilizzato nella produzione di macchinari, aerospaziale, idroelettrico e in molti altri campi. Tuttavia, dietro a questo processo complesso e delicato, una domanda cruciale ha sempre attirato l'attenzione di ingegneri e scienziati dei materiali:Quali materiali vengono utilizzati nella fusione dei metalli, e in che modo questi materiali determinano le prestazioni e l'uso dei getti?

Questo articolo mira a esplorare in profondità il nucleoMateriali utilizzati nella fusione dei metalli, dai tradizionali acciai e ghisa ai moderni alluminio fuso e rame fusi di uso comune, fino alle leghe speciali e ai materiali compositi. La selezione e l'applicazione di ogni materiale contiene profondi principi scientifici e saggezza pratica ingegneristica. Analizzeremo la composizione, le caratteristiche e il comportamento di questi materiali durante il processo di fusione, rivelando come influenzano le prestazioni finali della colata e come ottenere il miglior equilibrio tra prestazioni di colata e costi attraverso la selezione e l'ottimizzazione dei materiali.

Che cos'è la fusione di metalli?

La fusione dei metalli è un processo di produzioneche comporta il versamento di metallo fuso negli stampi per creareParti metalliche 3D. Lo stampo contiene cavità della geometria desiderata e il metallo fuso si raffredda per formare la parte solidificata.

La parola "fusione" si riferisce anche alle parti realizzate attraverso un processo di fusione, che risale a 6.000 anni fa. Storicamente, i processi di fusione sono stati utilizzati per creare parti complesse e di grandi dimensioni che sarebbero difficili o costose da creare utilizzando altri processi di produzione.

La fusione è la prima scelta per geometrie complesseperché è più conveniente e il processo è più semplice rispetto, ad esempio, alla lavorazione CNC. Ma la fusione è anche ampiamente utilizzata per le forme più semplici grazie ai suoi tempi di consegna rapidi e alle grandi capacità di produzione. Oggi, l'uso di prodotti fusi è così diffuso che, indipendentemente dall'ambiente in cui ci si trova, non si può evitare di utilizzare prodotti fusi. Alcuni esempi di prodotti in metallo fuso includono blocchi motore, idranti, motori elettrici, attrezzi, semafori, tombini, tubi, valvole e raccordi vari.

Quali materiali vengono utilizzati nella fusione dei metalli?

Un'ampia varietà diI materiali sono utilizzati nella fusione dei metalli, ognuno dei quali è ampiamente utilizzato in diversi settori industriali grazie alle sue proprietà fisiche e chimiche uniche. Ecco alcuni dei principali materiali per la fusione dei metalli:

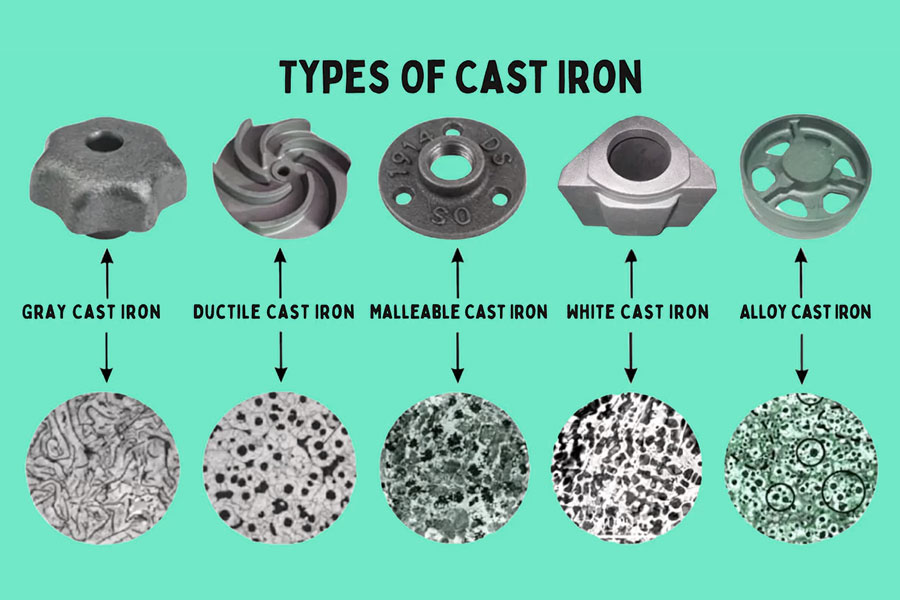

ghisa

La ghisa è una lega ferro-carbonio con un contenuto di carbonio superiore al 2,1%. Ha un'eccellente colabilità, resistenza all'usura, assorbimento degli urti e altre caratteristiche. Esistono molti tipi di ghisa, generalmente suddivisi in ghisa bianca, ghisa grigia, ghisa malleabile, ghisa sferoidale, ecc. La ghisa grigia ha tre strutture: ferrite + grafite, ferrite + grafite + perlite e perlite + grafite. È adatto per la produzione di parti che sopportano carichi statici. La ghisa malleabile è una ghisa ad alta resistenza ottenuta dalla ghisa bianca dopo una ricottura di grafite a lungo termine. È adatto per la produzione di parti che sopportano carichi d'urto. La ghisa sferoidale si ottiene aggiungendo agenti sferoidizzanti e inoculanti per sferoidizzare la grafite. La sua resistenza, plasticità e tenacità sono superiori rispetto ad altre ghise ed è adatto per la produzione di parti complesse che sopportano carichi più elevati.

Lega di alluminio

Le leghe di alluminio sono ampiamente utilizzate grazie alla loro bassa densità, elevata resistenza, buona resistenza alla corrosione ed eccellenti proprietà di colata.La lega di alluminio ha buone prestazioni di fusione e un'elevata fluidità. Può pressofondere parti di precisione con forme complesse e pareti sottili e la superficie dei getti è liscia. Inoltre, le leghe di alluminio possono anche subire una varietà di trattamenti superficiali, come la galvanica, la spruzzatura, ecc. Le leghe di alluminio fuso comuni includono ZL101, ZL102, ecc. Sono adatti per la fusione di parti con forme complesse e carico medio, nonché per parti che richiedono un'elevata tenuta all'aria, resistenza alla corrosione e buone prestazioni di saldatura.

in lega di zinco

La lega di zinco è una lega a base di zinco con l'aggiunta di altri elementi. Ha buone proprietà di colata e proprietà meccaniche. La lega di zinco ha un grande peso specifico, un basso punto di fusione ed è facile da pressofondere. Allo stesso tempo, i getti in lega di zinco hanno una superficie liscia e possono essere lavorati in una varietà di superfici. Tuttavia, la lega di zinco ha una scarsa resistenza alla corrosione. Quando gli elementi di impurità nella composizione della lega superano lo standard, causerà l'invecchiamento e la deformazione della colata. Inoltre, le pressofusioni in lega di zinco non sono adatte per l'uso in ambienti di lavoro ad alta e bassa temperatura (inferiori a 0°C). Le leghe di zinco comuni includono Zamak3, Zamak5, ecc., che sono adatte per getti con bassi requisiti di resistenza meccanica e getti con determinati requisiti di resistenza meccanica.

Lega di magnesio

La lega di magnesio ha le caratteristiche di bassa densità, buona resistenza e rigidità specifica, buone prestazioni di smorzamento delle vibrazioni e forte capacità di schermatura dalle interferenze elettromagnetiche. La lega di magnesio ha prestazioni di colata relativamente scarse, bassa fluidità e maggiore tendenza a rompersi e restringersi. Tuttavia, le leghe di magnesio sono ampiamente utilizzate nelle automobili, nell'aerospaziale, nell'elettronica e in altri campi perché possono migliorare significativamente il risparmio di carburante, ridurre le emissioni di scarico e ridurre il peso dei prodotti. Le leghe di magnesio fuse comuni includono AZ91D, AM60B, ecc., che sono adatte per la produzione di parti automobilistiche, parti aerospaziali, ecc.

Lega di rame

La lega di rame ha le caratteristiche di buona conducibilità elettrica, conducibilità termica, resistenza alla corrosione e basso coefficiente di attrito. Le leghe di rame hanno eccellenti proprietà di colata e possono essere trasformate in getti con forme complesse. Le leghe di rame sono ampiamente utilizzate nell'industria elettronica, nell'industria meccanica, nell'industria aerospaziale, nell'industria chimica e in altri campi. Ad esempio, nell'industria elettronica, le leghe di rame sono spesso utilizzate per realizzare componenti elettronici; nell'industria meccanica, le leghe di rame sono spesso utilizzate per realizzare parti meccaniche che richiedono un'elevata resistenza all'usura e alla corrosione; nell'industria aerospaziale, le leghe di rame sono spesso utilizzate per realizzare parti con elevata resistenza e tenacità. Le leghe di rame fuse comuni includono ottone, bronzo, ecc. La tabella seguente riassume e confronta iVantaggi e svantaggi dei comuni materiali di fusione dei metalli.

|

Materiale fuso |

Vantaggi |

Difetto |

|

Leghe di alluminio |

Leggero; elevata stabilità dimensionale; facile da lanciare; buona resistenza alla corrosione; elevata conducibilità termica ed elettrica; Mantiene la forza ad alta temperatura. |

Richiede l'uso di macchine a camera fredda. |

|

Leghe di zinco |

Il più facile da lanciare; elevata duttilità; ottima levigatezza superficiale; elevata resistenza agli urti; facilmente placcato; economico per piccole parti; Promuove una lunga durata dello stampo grazie al basso punto di fusione. |

Richiede un rivestimento per resistere alla corrosione; ad alta densità. |

|

Ghisa |

Prezzo basso, buona resistenza all'usura, forte resistenza alla compressione |

Pori facili da produrre, fragili e alti |

|

Leghe di magnesio |

Più facile da lavorare dopo la fusione; eccellente rapporto resistenza/peso; Leggero; Utilizzare sia macchine a camera calda che fredda. |

Rapidamente ossidato. |

|

Leghe di rame |

Elevata durezza; elevate proprietà meccaniche; elevata resistenza alla corrosione e all'usura; elevata stabilità dimensionale. |

Costo elevato; bassa durata dello stampo; Richiede l'uso di macchine a camera fredda. |

Quali sono i componenti e gli additivi nella fusione dei metalli?

Gli ingredienti e gli additivi nella fusione dei metalli variano a seconda del tipo di metallo specifico e delle esigenze di fusione. Di seguito è riportata una panoramica di alcuni comuniIngredienti e additivi per la fusione di metalli:

1. Componenti principali della fusione di metalli

- Elementi metallici:I materiali da fondere sono per lo più metalli originariamente solidi ma riscaldati allo stato liquido, come rame, ferro, alluminio, stagno, piombo, ecc. Questi elementi metallici sono i componenti principali delle leghe da fusione.

- Elementi di lega:Al fine di migliorare e potenziare alcune proprietà dei metalli o ottenere determinate proprietà speciali, durante il processo di fusione vengono aggiunti elementi di lega. Gli elementi di lega comunemente usati includono cromo, nichel, molibdeno, tungsteno, vanadio, titanio, silicio, manganese, ecc. Questi elementi possono migliorare la temprabilità, la resistenza al calore, la resistenza all'usura, la resistenza alla corrosione, ecc. dei metalli.

2. Additivi per la fusione dei metalli

- Agente cementante:Utilizzato per aumentare il contenuto di carbonio nel metallo e migliorare la durezza e la resistenza all'usura del metallo. Gli agenti di cementazione comuni includono agenti di cementazione del carbone calcinato, agenti di cementazione della grafite, ecc.

- Disossidante e desolforante:Utilizzato per rimuovere elementi nocivi come ossigeno e zolfo dai metalli per migliorare la purezza e la qualità dei metalli. Ad esempio, il filo di calcio, il filo animato di calcio, ecc. possono essere utilizzati come disossidante e desolforante.

- Additivi per leghe:Utilizzato per regolare la composizione chimica dei metalli per ottenere le proprietà e la struttura della lega richieste. Questi additivi possono essere composti o miscele di elementi metallici (come ferrocromo, ferronichel, ferromolibdeno, ecc.) o non metallici (come silicio, manganese, ecc.).

- Additivi per colata:come la bentonite, ecc., Può essere utilizzato come legante per la colata di sabbia per migliorare la resistenza e la stabilità dello stampo di colata. Inoltre, ci sono alcuni coadiuvanti di colata speciali, come disossidanti, opacizzanti, ecc., utilizzati per migliorare il processo di fusione e colata del metallo.

Come scegliere i materiali in base al processo di fusione dei metalli?

La selezione dei materiali in base ai processi di fusione dei metalli è un processo complessoCiò richiede la considerazione di molteplici fattori, tra cui la struttura della fusione, i requisiti di prestazione, le dimensioni del lotto di produzione, il budget dei costi e le caratteristiche del processo di fusione. Di seguito sono riportati alcuni principi di base e suggerimenti per la selezione dei materiali in base ai diversi processi di fusione:

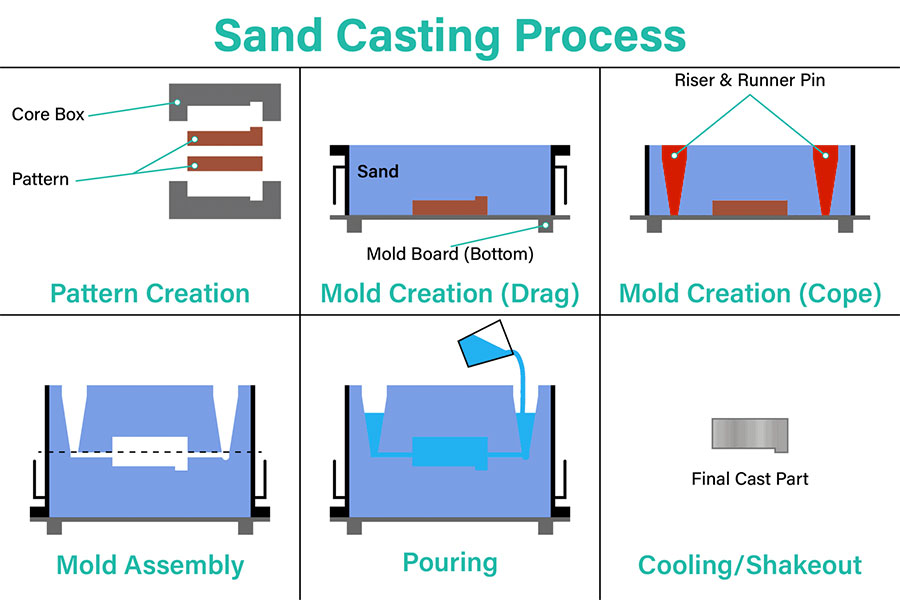

Colata in sabbia

La colata in sabbia è un processo di colata universale che può essere utilizzato per fondere qualsiasi lega metallica, ferrosi o non ferrosi. È ampiamente utilizzato nella produzione di massa in unità industriali come parti di fusione di metalli per autoveicoli come blocchi motore, testate, alberi motore, ecc.

Il processo utilizza stampi realizzati con materiali a base di silicio, come sabbia naturalmente legata o sabbia sintetica, per creare una superficie liscia dello stampo. La superficie dello stampo ha due parti, lo stampo superiore (parte superiore) e lo stampo inferiore (parte inferiore). Una tazza di versamento viene utilizzata per versare il metallo fuso nello stampo, dove si solidifica per formare la forma finale. Infine, il metallo in eccesso viene rifilato per completare il prodotto finale in metallo fuso.

1. Principi di selezione dei materiali:

- Materiale di fusione:varie leghe metalliche, come ghisa, acciaio fuso, leghe di metalli non ferrosi, ecc.

- Materiali dello stampo:materiali ad alta temperatura come sabbia di quarzo e argilla, che devono avere una buona resistenza alle alte temperature, permeabilità all'aria e plasticità.

2. Scenari applicabili:

- Adatto per fusioni con forme complesse e grandi dimensioni, in particolare parti a pareti spesse.

- Adatto per pezzi singoli, piccoli lotti o grandi fusioni difficili da utilizzare con altri metodi di fusione.

Fusione

Fusione a cera persa, nota anche come fusione a cera persa, utilizza un modello in cera monouso rivestito con materiale ceramico che si solidifica nella forma del getto. Il primo passo in questo processo di fusione è creare un modello in cera, solitamente realizzato in cera o plastica. Poiché il processo richiede misurazioni precise, molteplici prove ed errori rendono la fusione a cera persa un processo di produzione costoso. La cera viene versata nello stampo, rimossa con cura e quindi rivestita con materiale adesivo o refrattario per formare un guscio spesso. Inoltre, più modelli sono assemblati sul cancello principale. Una volta che il guscio si è indurito, il modello viene capovolto e riscaldato in forno per rimuovere la cera. Il metallo fuso viene versato nel guscio rimanente e si solidifica nella forma dello stampo in cera. Inoltre, il guscio refrattario viene rotto per rivelare la fusione finita. Questo processo di fusione è comunemente utilizzato per realizzare componenti per la produzione di energia, automobilistici e aerospaziali.

1. Principi di selezione dei materiali:

- Materiale di fusione:acciaio fuso e leghe ad alto punto di fusione, come acciaio inossidabile, leghe ad alta temperatura, ecc.

- Materiali dello stampo:Modello in cera (per la realizzazione di prototipi), conchiglia in ceramica (per la formatura di fusioni).

2. Scenari applicabili:

- È adatto per fusioni di precisione piccole e complesse di vari lotti di acciaio fuso e leghe ad alto punto di fusione.

- Particolarmente adatto per la fusione di opere d'arte, parti meccaniche di precisione, ecc.

Il casting

Mentre la colata in sabbia può fondere leghe con punti di fusione più elevati, è possibile utilizzare la pressofusione per modellare metalli con punti di fusione più bassi. Dopo aver cambiato il materiale da un solido a un liquido fuso caldo, è possibile iniettarlo in uno stampo pressofuso a lunga durata in acciaio temprato. Questi strumenti sono costituiti da una cavità, un'anima e talvolta un inserto. A differenza dello stampaggio a iniezione di materie plastiche, la lavorazione delle caratteristiche laterali dopo la fusione è talvolta più fattibile rispetto all'utilizzo di azioni laterali. La pressofusione risale al 19° secolo.

Sin dalla sua comparsa nel mondo manifatturiero, sono stati sviluppati due tipi di programmi per il vostro utilizzo. La prima è una camera calda, che presenta un forno incorporato all'interno della macchina per fondere il materiale. Se si utilizza il processo a camera fredda, la seconda procedura, si fonde il materiale in un forno separato e quindi si sposta il materiale fuso nella camera di iniezione. È possibile implementare la pressofusione per la produzione di grandi volumi di parti aerospaziali e automobilistiche, nonché di giocattoli, mobili ed elettronica. La pressofusione viene fornita attraverso i servizi principali di Longsheng e i preventivi possono essere creati tramite il motore di quotazione istantanea.

1. Principi di selezione dei materiali:

- Materiali di fusione:lega di alluminio, lega di magnesio, lega di zinco, ecc., che richiedono una buona fluidità e lavorabilità.

- Materiale dello stampo:Acciaio legato ad alta resistenza, carburo o materiali ceramici, che richiedono elevata durezza, elevata resistenza all'usura ed elevata stabilità termica.

2. Scenari applicabili:

- Adatto per la produzione in serie di vari getti di leghe non ferrose di piccole e medie dimensioni, getti a parete sottile e getti resistenti alla pressione.

- Le pressofusioni hanno un'elevata precisione dimensionale, superficie liscia, struttura densa, elevata efficienza produttiva e basso costo.

Quali attrezzature sono necessarie per la fusione dei metalli?

La fusione dei metalli è un processo complesso e delicato che richiede una varietà di attrezzature che lavorano insieme per garantire la qualità e l'efficienza della fusione.

Forno fusorio

Il forno fusorio è un'attrezzatura chiave nel processo di fusione dei metalli. È responsabile del riscaldamento delle materie prime metalliche allo stato fuso per la successiva colata e modellatura. Le prestazioni del forno fusorio influiscono direttamente sull'efficienza di fusione del metallo, sull'uniformità della composizione e sulla qualità del getto. Le attrezzature di fusione comuni includono:

- Cupola:Utilizzato per la fusione di metalli, in particolare ghisa, ecc.

- Forno elettrico ad arco:Utilizza l'alta temperatura dell'arco per fondere il metallo.

- Forno a induzione:Riscalda e fonde il metallo attraverso il principio dell'induzione elettromagnetica.

- Fornace a resistenza:Utilizza il calore generato dal passaggio di corrente elettrica attraverso una resistenza per fondere il metallo.

- Forno a riverbero:Riscalda e fonde il metallo riflettendo il calore.

Apparecchiature di colata e raffreddamento

L'attrezzatura di colata è responsabile del versamento del metallo fuso nello stampo, mentre l'attrezzatura di raffreddamento è responsabile dell'accelerazione del processo di raffreddamento e solidificazione del getto.

Attrezzatura per versare:compresi sacchetti per versare, tubi per versare, ecc. Il sacchetto di versamento viene utilizzato per contenere il metallo fuso e controllare la velocità di colata e la portata; Il tubo di colata è responsabile dell'introduzione del metallo fuso dal sacchetto di colata nello stampo.

Apparecchiature di raffreddamento:comprese le ventole di raffreddamento, i sistemi di acqua di raffreddamento, ecc. Accelerano il processo di raffreddamento dei getti riducendo la temperatura intorno allo stampo di colata, migliorando così l'efficienza produttiva e la qualità dei getti.

Strumenti di finitura e pulizia

Gli strumenti di finitura e pulizia sono apparecchiature di post-elaborazione indispensabili nel processo di fusione dei metalli. Vengono utilizzati per migliorare ilqualità superficiale e precisione dimensionale dei getti.

- Strumenti di sbavatura:come smerigliatrice, lucidatrice magnetica, ecc. Questi dispositivi rimuovono le bave e le impurità dalla superficie dei getti attraverso metodi fisici o chimici per migliorare la finitura superficiale dei getti.

- Attrezzature per la lucidatura:come lucidatrice a nastro abrasivo, lucidatrice per superfici, ecc. Lucidano la superficie del getto mediante rotazione o attrito per ottenere la qualità superficiale e la lucentezza richieste.

- Altri strumenti di pulizia:come detergenti, sabbiatrici, ecc. Questi strumenti vengono utilizzati per rimuovere olio, ossidi e altre impurità sulla superficie dei getti per garantire la pulizia e la qualità dei getti.

Domande frequenti

1. Quali strumenti sono necessari per la fusione dei metalli?

Nel processo di fusione dei metalli è necessaria una varietà di strumenti e ognuno di questi strumenti svolge funzioni diverse per garantire il regolare svolgimento del processo di colata e la qualità dei getti. Gli strumenti comuni per la fusione dei metalli includono principalmente la fonderia di sabbia: utilizzata per capovolgere lo stampo in sabbia in modo che la colata possa essere lavorata durante tutto il processo di fusione. Pinze per stampi: utilizzate per contenere stampi o getti per la lavorazione e il movimento durante tutto il processo di fusione. Raschietto per cancello: utilizzato per pulire il cancello e garantire che il metallo fuso venga versato nello stampo senza intoppi. Durometro: utilizzato per testare la durezza dei getti per determinare se la loro qualità soddisfa gli standard. Rettificatrice: utilizzata per modificare la superficie dei getti e tagliare i getti per rimuovere superfici e tagli difettosi emigliorare la qualità superficiale dei getti. Inoltre, ci sono smerigliatrici angolari pneumatiche, raschietti, trapani elettrici, smerigliatrici, martelli elettrici, ecc.

2. Quali sono i materiali più comuni utilizzati nella fusione dei metalli?

I materiali più comunemente usati nella fusione dei metalli includono ferro, alluminio, rame, zinco e altri metalli e le loro leghe. Ognuno di questi materiali ha le sue caratteristiche uniche e scenari applicabili. Ad esempio, il ferro: ha una buona colabilità e proprietà meccaniche ed è ampiamente utilizzato in vari campi. Alluminio: ha un basso punto di fusione e una buona resistenza alla corrosione, adatto alla produzione di getti leggeri e ad alta resistenza. Rame: ha un'eccellente conducibilità termica ed elettrica ed è spesso utilizzato nella produzione di elettrodomestici e componenti termici. Zinco: ha un basso punto di fusione e una buona fluidità, adatto alla produzione di getti con forme complesse.

3. Come faccio a scegliere il materiale giusto per il mio progetto di fusione?

La scelta del materiale giusto per un progetto di colata è un processo complessoCiò richiede la considerazione di molteplici fattori per garantire che il materiale selezionato soddisfi le esigenze del progetto. Prima di tutto, è necessario chiarire l'uso specifico, l'ambiente di lavoro, le condizioni di stress, ecc. del getto per determinare i requisiti prestazionali richiesti. In base alle esigenze del progetto, selezionare materiali con proprietà fisiche corrispondenti (come densità, conducibilità termica, coefficiente di dilatazione lineare, ecc.), proprietà chimiche (come resistenza alla corrosione, resistenza all'ossidazione, ecc.) e proprietà meccaniche (come resistenza, durezza, tenacità, ecc.) Materiale. Considerare la fluidità della colata, il ritiro, la tendenza alla segregazione e altre proprietà di processo del materiale per garantire il regolare svolgimento del processo di colata e la qualità dei getti. Compreso il prezzo del materiale, il costo di lavorazione, la durata, ecc., Per garantire che il materiale selezionato non solo soddisfi i requisiti di prestazione, ma abbia anche una buona economia.

4. Quali sono i vantaggi dell'utilizzo di leghe nella fusione?

L'uso di leghe nella fusione presenta molti vantaggi rispetto ai singoli metalli e questi vantaggi rendono le leghe ampiamente utilizzate nel campo della fusione. Il vantaggio principale è che la lega può migliorare le sue proprietà fisiche, chimiche e meccaniche regolando la sua composizione, come migliorare la resistenza, la durezza, la resistenza all'usura, la resistenza alla corrosione, ecc. Le leghe di solito hanno una migliore fluidità, il che è vantaggioso per ridurre i difetti di colata e migliorare la precisione dimensionale e la qualità della superficie dei getti. Attraverso la lega, è possibile sviluppare materiali in lega con proprietà specifiche per soddisfare le esigenze di diversi campi e usi specifici. In alcuni casi, l'utilizzo di leghe può ridurre i costi complessivi riducendo i costi di lavorazione, migliorando l'utilizzo del materiale o prolungando la durata.

Sommario

I materiali di colata comuni includono principalmente leghe di alluminio, leghe di zinco, ghisa, leghe di rame, leghe di magnesio, ecc.Ogni materiale ha le sue caratteristiche uniche e il suo ambito di applicazione. Quando si selezionano i materiali di colata, è necessario considerare in modo completo la forma, le dimensioni e i requisiti prestazionali della colata. costi di produzione e altri fattori per garantire che la qualità e le prestazioniI getti soddisfano i requisiti di progettazione.

Disconoscimento

Il contenuto di questa pagina è solo di riferimento.Distretto di Longshengnon rilascia alcuna dichiarazione o garanzia, esplicita o implicita, in merito all'accuratezza, alla completezza o alla validità delle informazioni. Nessun parametro di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di materiale o lavorazione deve essere dedotto su ciò che un fornitore o produttore di terze parti fornirà attraverso la rete Longsheng. È responsabilità dell'acquirenteAlla ricerca di un preventivo per le partiper determinare i requisiti specifici per tali parti.Per favorecontattaciper saperne di piùInformazione.

Longsheng Team

Questo articolo è stato scritto da più collaboratori di Longsheng. Longsheng è una risorsa leader nel settore manifatturiero, conLavorazione CNC,fabbricazione di lamiere,Stampa 3D,stampaggio ad iniezione,stampaggio metallie altro ancora.