Essendo un importante processo di stampaggio, la fusione dei metalli è ampiamente utilizzata in vari campi della produzione. Per garantire che i prodotti in metallo fuso abbiano una buona qualità e prestazioni, i progettisti e gli ingegneri devono considerare una serie di fattori chiave durante il processo di fusione dei metalli. Questo articolo esploreràConsiderazioni chiave sulla progettazione e l'ingegneria nella fusione dei metalli.

Che cos'è la fusione di metalli?

La fusione dei metalli è un processo di produzioneciò comporta il versamento di metallo fuso negli stampi per creare parti metalliche 3D. Lo stampo contiene cavità della geometria desiderata e il metallo fuso si raffredda per formare la parte solidificata.

La parola "fusione" si riferisce anche alle parti realizzate attraverso un processo di fusione, che risale a 6.000 anni fa. Storicamente, i processi di fusione sono stati utilizzati per creare parti complesse e di grandi dimensioni che sarebbero difficili o costose da creare utilizzando altri processi di produzione.

La fusione è la prima scelta per geometrie complesseperché è più conveniente e il processo è più semplice rispetto, ad esempio, aLavorazione CNC.Ma la fusione è anche ampiamente utilizzata per le forme più semplici grazie ai suoi tempi di consegna rapidi e alle grandi capacità di produzione. Oggi, l'uso di prodotti fusi è così diffuso che, indipendentemente dall'ambiente in cui ci si trova, non si può evitare di utilizzare prodotti fusi. Alcuni esempi di prodotti in metallo fuso includono blocchi motore, idranti, motori elettrici, attrezzi, semafori, tombini, tubi, valvole e raccordi vari.

Quali sono le considerazioni chiave sulla progettazione per la fusione dei metalli?

La progettazione della fusione dei metalli è un processo complesso e delicatoche comporta la considerazione di diversi fattori chiave. La comprensione di queste considerazioni può aiutare i clienti a selezionare il miglior processo di fusione dei metalli per la loro applicazione specifica. È importante notare che la progettazione della fusione dei metalli è solo una considerazione nella selezione di un processo di fusione dei metalli e deve essere bilanciata con altri fattori per soddisfare le esigenze dei clienti.

1. Forma di fusione del metallo

Il primo fattore considerato nellaIl design della fusione del metallo è forma. Se la parte è tipicamente rotonda (ad esempio un anello, un manicotto o un tubo), la colata centrifuga può essere un processo di fusione del metallo adatto. Se la parte non è rotonda e presenta geometrie complesse come canali interni o nervature, la microfusione ocolata in sabbiaè il più adatto. Le restanti considerazioni di progettazione si concentrano sulla scelta diFusioneo colata in sabbia.

2. Dimensioni della fusione di metalli

I getti in sabbia sono disponibili in una gamma molto più ampia di dimensioni rispetto ai getti a cera persa. Se il getto pesa meno di 1.200 libbre, il cliente deve considerare il livello di dettaglio e la geometria complessiva al momento di decidere tra getti a cera persa e getti in sabbia. La qualità della colata è supportata dal software di modellazione della solidificazione. Il software simula il flusso di metallo fuso nello stampo e analizza la solidificazione prevista mentre lo stampo si raffredda. Il modello supporta la progettazione dello stampo per garantire che le parti soddisfino i requisiti.

3. Tolleranza dimensionale

La tolleranza dimensionale si riferisce alla deviazione ammissibile di una fusione di metallo dalle dimensioni richieste. GeneraleLa microfusione ha tolleranze più strette rispetto ad altri metodi di fusione dei metalli(ad esempio, +/- 0,010 pollici per il primo pollice, +/- 0,004 pollici per ogni pollice successivo), anche con dettagli e interni di precisione Lo stesso vale per i componenti del canale. Sebbene la colata in sabbia in genere non sia in grado di raggiungere le tolleranze dimensionali della microfusione, può fornire geometrie e dettagli complessi a dimensioni complessive maggiori.

4. Trattamento superficiale

La finitura superficiale si riferisce alla struttura esterna di una parte dopo la fusione del metallo, misurato in radice quadrata media (RMS). La finitura superficiale della microfusione è in genere più fine (da 60 a 200 RMS) rispetto a quella della colata in sabbia (250 RMS o più). Questo spesso riduce la necessità di lavorazione (vedi sotto). La colata in sabbia può essere lavorata per ottenere una finitura superficiale più fine, ma ciò comporta costi e tempi di consegna aggiuntivi. Se non è richiesta una finitura superficiale fine,La colata in sabbia può fornire geometrie complessee dettagli a un costo complessivo che è tipicamente inferiore rispetto alla fusione a cera persa.

5. Requisiti di elaborazione

Disegni di fusione di metalliDeve tenere conto della quantità di metallo asportato dal getto attraverso la lavorazione per ottenere la forma e le caratteristiche desiderate. La lavorazione meccanica può aumentare notevolmente i costi e i tempi di consegna. Quasi tutti i componenti prodotti da Longsheng subiscono un certo grado di lavorazione da parte di Longsheng o del cliente dopo la spedizione.

Quali materiali vengono utilizzati nella fusione dei metalli?

Un'ampia varietà diI materiali sono utilizzati nella fusione dei metalli, ognuno dei quali è ampiamente utilizzato in diversi settori industriali grazie alle sue proprietà fisiche e chimiche uniche. Ecco alcuni dei principali materiali per la fusione dei metalli:

Ghisa

La ghisa è una lega ferro-carbonio con un contenuto di carbonio superiore al 2,1%. Ha un'eccellente colabilità, resistenza all'usura, assorbimento degli urti e altre caratteristiche. Esistono molti tipi di ghisa, generalmente suddivisi in ghisa bianca, ghisa grigia, ghisa malleabile, ghisa sferoidale, ecc. La ghisa grigia ha tre strutture: ferrite + grafite, ferrite + grafite + perlite e perlite + grafite. È adatto per la produzione di parti che sopportano carichi statici. La ghisa malleabile è una ghisa ad alta resistenza ottenuta dalla ghisa bianca dopo una ricottura di grafite a lungo termine. È adatto per la produzione di parti che sopportano carichi d'urto. La ghisa sferoidale si ottiene aggiungendo agenti sferoidizzanti e inoculanti per sferoidizzare la grafite. La sua resistenza, plasticità e tenacità sono superiori rispetto ad altre ghise ed è adatto per la produzione di parti complesse che sopportano carichi più elevati.

Lega di alluminio

Le leghe di alluminio sono ampiamente utilizzate grazie alla loro bassa densità, elevata resistenza, buona resistenza alla corrosione ed eccellenti proprietà di colata.La lega di alluminio ha buone prestazioni di fusione e un'elevata fluidità. Può pressofondere parti di precisione con forme complesse e pareti sottili e la superficie dei getti è liscia. Inoltre, le leghe di alluminio possono anche subire una varietà di trattamenti superficiali, come la galvanica, la spruzzatura, ecc. Le leghe di alluminio fuso comuni includono ZL101, ZL102, ecc. Sono adatti per la fusione di parti con forme complesse e carico medio, nonché per parti che richiedono un'elevata tenuta all'aria, resistenza alla corrosione e buone prestazioni di saldatura.

in lega di zinco

La lega di zinco è una lega a base di zinco con l'aggiunta di altri elementi. Ha buone proprietà di colata e proprietà meccaniche. La lega di zinco ha un grande peso specifico, un basso punto di fusione ed è facile da pressofondere. Allo stesso tempo, i getti in lega di zinco hanno una superficie liscia e possono essere lavorati in una varietà di superfici. Tuttavia, la lega di zinco ha una scarsa resistenza alla corrosione. Quando gli elementi di impurità nella composizione della lega superano lo standard, causerà l'invecchiamento e la deformazione della colata. Inoltre, le pressofusioni in lega di zinco non sono adatte per l'uso in ambienti di lavoro ad alta e bassa temperatura (inferiori a 0°C). Le leghe di zinco comuni includono Zamak3, Zamak5, ecc., che sono adatte per getti con bassi requisiti di resistenza meccanica e getti con determinati requisiti di resistenza meccanica.

Lega di magnesio

La lega di magnesio ha le caratteristiche di bassa densità, buona resistenza e rigidità specifica, buone prestazioni di smorzamento delle vibrazioni e forte capacità di schermatura dalle interferenze elettromagnetiche. La lega di magnesio ha prestazioni di colata relativamente scarse, bassa fluidità e maggiore tendenza a rompersi e restringersi. Tuttavia, le leghe di magnesio sono ampiamente utilizzate nelle automobili, nell'aerospaziale, nell'elettronica e in altri campi perché possono migliorare significativamente il risparmio di carburante, ridurre le emissioni di scarico e ridurre il peso dei prodotti. Le leghe di magnesio fuse comuni includono AZ91D, AM60B, ecc., che sono adatte per la produzione di parti automobilistiche, parti aerospaziali, ecc.

Lega di rame

La lega di rame ha le caratteristiche di buona conducibilità elettrica, conducibilità termica, resistenza alla corrosione e basso coefficiente di attrito. Le leghe di rame hanno eccellenti proprietà di colata e possono essere trasformate in getti con forme complesse. Le leghe di rame sono ampiamente utilizzate nell'industria elettronica, nell'industria meccanica, nell'industria aerospaziale, nell'industria chimica e in altri campi. Ad esempio, nell'industria elettronica, le leghe di rame sono spesso utilizzate per realizzare componenti elettronici; nell'industria meccanica, le leghe di rame sono spesso utilizzate per realizzare parti meccaniche che richiedono un'elevata resistenza all'usura e alla corrosione; nell'industria aerospaziale, le leghe di rame sono spesso utilizzate per realizzare parti con elevata resistenza e tenacità. Le leghe di rame fuse comuni includono ottone, bronzo, ecc. La tabella seguente riassume e confronta iVantaggi e svantaggi dei comuni materiali di fusione dei metalli.

|

Materiale fuso |

Vantaggi |

Difetto |

|

Leghe di alluminio |

Leggero; elevata stabilità dimensionale; facile da lanciare; buona resistenza alla corrosione; elevata conducibilità termica ed elettrica; Mantiene la forza ad alta temperatura. |

Richiede l'uso di macchine a camera fredda. |

|

Leghe di zinco |

Il più facile da lanciare; elevata duttilità; ottima levigatezza superficiale; elevata resistenza agli urti; facilmente placcato; economico per piccole parti; Promuove una lunga durata dello stampo grazie al basso punto di fusione. |

Richiede un rivestimento per resistere alla corrosione; ad alta densità. |

|

Ghisa |

Prezzo basso, buona resistenza all'usura, forte resistenza alla compressione |

Pori facili da produrre, fragili e alti |

|

Leghe di magnesio |

Più facile da lavorare dopo la fusione; eccellente rapporto resistenza/peso; Leggero; Utilizzare sia macchine a camera calda che fredda. |

Rapidamente ossidato. |

|

Leghe di rame |

Elevata durezza; elevate proprietà meccaniche; elevata resistenza alla corrosione e all'usura; elevata stabilità dimensionale. |

Costo elevato; bassa durata dello stampo; Richiede l'uso di macchine a camera fredda. |

Quali sono le principali sfide ingegneristiche nella fusione dei metalli?

Come importante tecnologia di lavorazione dei materiali,La fusione dei metalli svolge un ruolo fondamentale nella produzione industriale. Tuttavia, ci sono anche alcune sfide ingegneristiche chiave affrontate durante il processo di fusione dei metalli.

- Miglioramento della qualità e delle prestazioni di colata:Con lo sviluppo dell'industria moderna, i requisiti di qualità e prestazioni per i getti aumentano di giorno in giorno. I getti devono avere maggiore resistenza, tenacità, resistenza all'usura e resistenza alla corrosione per soddisfare le esigenze di varie condizioni di lavoro complesse. Per migliorare la qualità dei getti è necessario partire da molti aspetti come la selezione delle materie prime, l'ottimizzazione del processo di fusione, la progettazione e la realizzazione degli stampi e il controllo preciso dei parametri di colata.

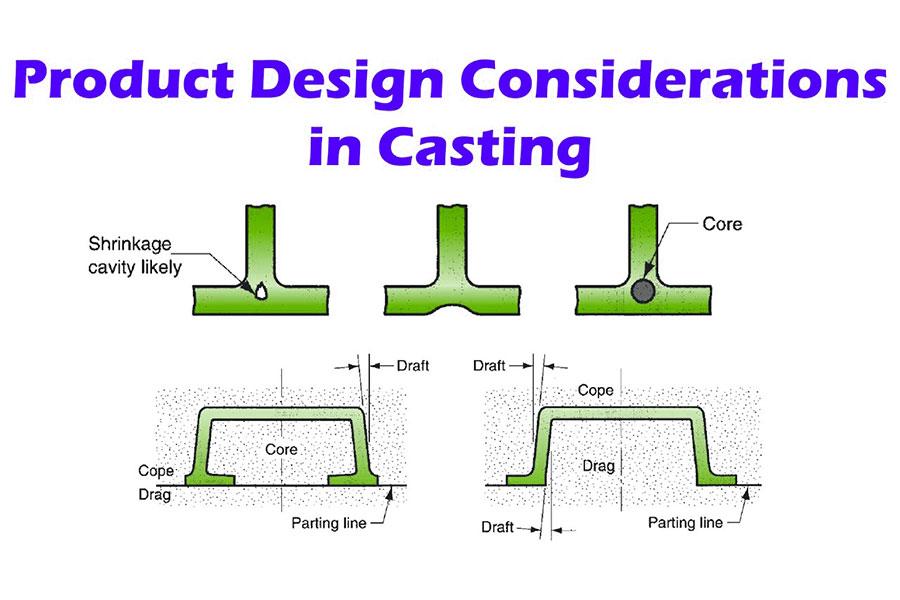

- Controllo e prevenzione dei difetti di colata:I difetti comuni nel processo di colata includono porosità, inclusioni, fori di ritiro, crepe, ecc., che possono compromettere seriamente le prestazioni e la durata dei getti. Al fine di controllare e prevenire i difetti di colata, è necessario studiare il flusso, il comportamento di solidificazione e il meccanismo di formazione dei difetti del metallo fuso nel processo di colata e adottare le misure di processo corrispondenti per migliorare.

- Complessità e diversità dei processi di fusione:Esistono molti tipi di processi di colata, tra cui colata in sabbia, colata continua, colata a cera persa, colata a pressione, colata a bassa pressione, colata centrifuga e altri metodi. Ogni metodo ha il suo specifico ambito di applicazione e vantaggi e svantaggi. Di fronte a requisiti di colata complessi e forme di colata diverse, come scegliere il processo di colata appropriato e ottimizzarne i parametri è un argomento impegnativo.

- Intelligenza e automazione del processo di fusione:Con lo sviluppo della tecnologia di produzione intelligente, anche l'industria della fonderia sta gradualmente realizzando una produzione intelligente e automatizzata. Tuttavia, a causa della complessità e della diversità del processo di fusione, è ancora difficile ottenere una produzione completamente intelligente e automatizzata. È necessario rafforzare le capacità di raccolta, analisi ed elaborazione dei dati del processo di colata e sviluppare sistemi di controllo intelligenti e apparecchiature di produzione automatizzate per migliorare l'efficienza produttiva e la qualità del prodotto.

- Tutela dell'ambiente e sviluppo sostenibile:Nel processo di fusione dei metalli, verrà generata una grande quantità di gas di scarico, acque reflue e rifiuti solidi, che causeranno un grave inquinamento all'ambiente. Al fine di conseguire la protezione dell'ambiente e lo sviluppo sostenibile, è necessario adottare misure efficaci di protezione ambientale e tecnologie di risparmio energetico e di riduzione delle emissioni per ridurre il consumo di energia e le emissioni inquinanti nel processo di fusione. Allo stesso tempo, è anche necessario sviluppare materiali e processi di colata ecologici per promuovere la trasformazione ecologica dell'industria della fonderia.

Domande frequenti

1. Quali sono le considerazioni chiave sulla progettazione per la fusione dei metalli?

Considerazioni chiave sulla progettazione per la fusione dei metalliinclude: Selezione della lega: selezionare il materiale della lega appropriato in base all'ambiente di utilizzo e ai requisiti prestazionali del getto. Struttura di colata: Progettare una struttura di colata ragionevole per evitare forme complesse e inutili modifiche dello spessore delle pareti per ridurre i difetti di colata e migliorare l'efficienza produttiva. Design del sistema di iniezione: un sistema di iniezione correttamente progettato garantisce che il metallo fuso possa riempire la cavità dello stampo in modo fluido e rapido ed è favorevole all'alimentazione e all'esaurimento dei getti. Progettazione del sistema di raffreddamento: in base alla forma e alle dimensioni del getto, progettare un sistema di raffreddamento appropriato per controllare la velocità di raffreddamento e il gradiente di temperatura del getto per evitare difetti come crepe termiche e deformazioni.

2. In che modo lo spessore della parete influisce sul design della colata?

Maggiore è lo spessore della parete, più lenta è la velocità di raffreddamento interno del getto, che può facilmente portare a difetti come strutture interne grossolane, porosità da ritiro e cavità da ritiro. Uno spessore eccessivo delle pareti può facilmente produrre grandi sollecitazioni residue durante il processo di raffreddamento, causando deformazioni o crepe del getto. Uno spessore eccessivo delle pareti aumenterà la difficoltà e il costo della lavorazione. Uno spessore eccessivo delle pareti aumenterà anche il consumo di materiale ed energia, prolungherà il ciclo di produzione e aumenterà i costi di produzione. Pertanto, quando si progetta lo spessore delle pareti dei getti, è necessario considerare in modo completo la struttura, i requisiti prestazionali e la difficoltà di lavorazione dei getti per garantire una qualità stabile e affidabile dei getti e ridurre i costi di produzione.

3. Quali sono i difetti comuni nella fusione dei metalli e in che modo il design può prevenirli?

Difetti comuni nella fusione dei metalliincludono pori, cavità di ritiro, porosità da ritiro, fori di scorie, crepe, chiusura a freddo, incollaggio di sabbia, ecc. Per affrontare questi difetti, è possibile adottare le seguenti misure preventive: Porosità: controllare il contenuto di gas nel metallo fuso, aumentare la temperatura di colata e l'efficienza di scarico e prevenire l'esaurimento del gas nella cavità. Restringimento e porosità: progettare ragionevolmente il sistema di colata e il sistema di raffreddamento per garantire un raffreddamento uniforme di tutte le parti del getto ed evitare il surriscaldamento locale e il sottoraffreddamento. Foro di scorie: controllare rigorosamente le materie prime e il processo di fusione per evitare che le impurità entrino nel metallo fuso. Crepe: progettare ragionevolmente la struttura del getto per evitare la concentrazione delle sollecitazioni; Controllare la temperatura di colata e la velocità di raffreddamento per evitare il verificarsi di crepe calde e fredde. Spegnimento a freddo: aumentare la temperatura di colata e la fluidità del metallo fuso per garantire che il metallo fuso possa riempire la cavità dello stampo in modo fluido e rapido. Incollaggio della sabbia: migliora la resistenza al fuoco e la stabilità chimica dello stampo, controlla la temperatura di riscaldamento e il grado di ossidazione della lega.

4. Perché la progettazione dello stampo è fondamentale per prodotti fusi di alta qualità?

La progettazione dello stampo è fondamentale per prodotti di colata di alta qualità, che si riflette principalmente in quanto segue: Lo stampo è uno strumento chiave per formare la forma e le dimensioni dei getti durante il processo di fusione. L'accuratezza del design e la qualità di fabbricazione dello stampo influiscono direttamente sulla forma e sulla precisione dimensionale del getto.

La progettazione e la qualità costruttiva dello stampo sono anche legate alle prestazioni, alla robustezza e alla resistenza all'usura del getto. Stampi eccellenti possono garantire che i getti mantengano prestazioni stabili in ambienti di lavoro complessi e mutevoli. Una progettazione ragionevole dello stampo può ridurre i difetti di colata e migliorare la qualità e il tasso di qualificazione dei getti, riducendo così i costi di produzione e migliorando l'efficienza produttiva. Con la trasformazione e l'aggiornamento dell'industria manifatturiera e il continuo progresso della tecnologia, anche la progettazione di stampi e la tecnologia di produzione sono in costante innovazione. Un'eccellente progettazione dello stampo può promuovere lo sviluppo e il progresso continui dell'industria della fonderia.

Sommario

Durante il processo di fusione dei metalli, i progettisti e gli ingegneri devono considerare in modo completo molteplici fattori chiave come la forma del getto di metallo, le dimensioni del getto di metallo, le tolleranze dimensionali, il trattamento superficiale e i requisiti di lavorazione. Tuttavia, nel processo di fusione dei metalli, ci troviamo anche di fronte al miglioramento della qualità e delle prestazioni della fusione, al controllo e alla prevenzione dei difetti di colata, alla complessità e alla diversità dei processi di fusione, all'intelligenza e all'automazione del processo di fusione, alla protezione dell'ambiente e allo sviluppo sostenibile. Sfide ingegneristiche. Attraverso una progettazione scientifica e ragionevole e un rigoroso controllo del processo, possiamo garantire che i prodotti in metallo fuso abbiano una buona qualità e prestazioni e soddisfino le varie esigenze di utilizzo.

Disconoscimento

Il contenuto di questa pagina è solo di riferimento.Distretto di Longshengnon rilascia alcuna dichiarazione o garanzia, esplicita o implicita, in merito all'accuratezza, alla completezza o alla validità delle informazioni. Nessun parametro di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di materiale o lavorazione deve essere dedotto su ciò che un fornitore o produttore di terze parti fornirà attraverso la rete Longsheng. È responsabilità dell'acquirenteAlla ricerca di un preventivo per le partiper determinare i requisiti specifici per tali parti.Per favorecontattaciper saperne di piùInformazione.

Longsheng Team

Questo articolo è stato scritto da più collaboratori di Longsheng. Longsheng è una risorsa leader nel settore manifatturiero, conLavorazione CNC,fabbricazione di lamiere,Stampa 3D,stampaggio ad iniezione,stampaggio metallie altro ancora.