La fusione dei metalli è un processo in cui il metallo viene fuso in un liquido che soddisfa determinati requisiti, versato in uno stampo e quindi raffreddato, solidificato e pulito per ottenere una colata con una forma, dimensioni e prestazioni predeterminate. Essendo uno dei processi di base nella moderna industria manifatturiera dei macchinari, questo processo ha una lunga storia e ampie applicazioni. Con il continuo sviluppo della scienza e della tecnologia, i processi di fusione dei metalli si sono gradualmente sviluppati di vari tipi in base alle diverse esigenze. Questo articolo ha lo scopo di esplorare in profondità i vari tipi di fusione dei metalli, rivelare i principi di processo, le caratteristiche tecniche e gli scenari applicabili dietro di essi e aprire una porta ai misteri della formatura dei metalli per i lettori.

Che cos'è la fusione dei metalli?

La fusione dei metalli è un processo di produzioneciò comporta il versamento di metallo fuso negli stampi per creare parti metalliche 3D. Lo stampo contiene cavità della geometria desiderata e il metallo fuso si raffredda per formare la parte solidificata.

La parola "fusione" si riferisce anche alle parti realizzate attraverso un processo di fusione, che risale a 6.000 anni fa. Storicamente, i processi di fusione sono stati utilizzati per creare parti complesse e di grandi dimensioni che sarebbero difficili o costose da creare utilizzando altri processi di produzione.

La fusione è la prima scelta per geometrie complesseperché è più conveniente e il processo è più semplice rispetto, ad esempio, aLavorazione CNC.Ma la fusione è anche ampiamente utilizzata per le forme più semplici grazie ai suoi tempi di consegna rapidi e alle grandi capacità di produzione. Oggi, l'uso di prodotti fusi è così diffuso che, indipendentemente dall'ambiente in cui ci si trova, non si può evitare di utilizzare prodotti fusi. Alcuni esempi di prodotti in metallo fuso includono blocchi motore, idranti, motori elettrici, attrezzi, semafori, tombini, tubi, valvole e raccordi vari.

Quali sono i principali tipi di fusione dei metalli?

I principali tipi di colata di metalli includono colata in sabbia, pressofusione, microfusione, colata continua, colata a schiuma persa, colata in conchiglia, pressofusione a compressione, pressofusione sottovuoto, colata a gravità, colata ad alta pressione, colata a bassa pressione e colata centrifuga. Successivamente, impariamo di più su questi tipi di casting:

1. Colata in sabbia

La colata in sabbia è un processo di colata universale che può essere utilizzato per fondere qualsiasi lega metallica, ferrosi o non ferrosi. È ampiamente utilizzato nella produzione di massa in unità industriali come parti di fusione di metalli per autoveicoli come blocchi motore, testate, alberi motore, ecc.

Il processo utilizza stampi realizzati con materiali a base di silicio, come sabbia naturalmente legata o sabbia sintetica, per creare una superficie liscia dello stampo. La superficie dello stampo ha due parti, lo stampo superiore (parte superiore) e lo stampo inferiore (parte inferiore). Una tazza di versamento viene utilizzata per versare il metallo fuso nello stampo, dove si solidifica per formare la forma finale. Infine, il metallo in eccesso viene rifilato per completare il prodotto finale in metallo fuso.

Pro e contro della colata in sabbia:

| Pro | Contro |

| Conveniente per piccoli lotti: È ideale per la produzione di volumi medio-bassi in quanto è relativamente economico rispetto agli altri tipi di fusione. | Precisione dimensionale inferiore: Le parti hanno una precisione dimensionale inferiore e una finitura superficiale più ruvida rispetto ad altri tipi di fusione. Questo spesso richiede una lavorazione aggiuntiva. |

| Opzione di design flessibile:Può produrre una varietà di forme e dimensioni, da parti molto piccole a componenti di grandi dimensioni. | Maggiore spreco di materiale:Poiché gli stampi in sabbia non possono essere riutilizzati, comportano un maggiore spreco di materiale rispetto ad altri metodi di fusione. |

| Versatilità dei materiali: Fonde quasi tutte le leghe metalliche. | Rischi di porosità: I getti sono a maggior rischio di porosità, che può influire sulle proprietà meccaniche. |

| Configurazione e attrezzatura facili: Non richiede tante attrezzature ed è meno costoso di altre tecniche di fusione, il che lo rende più accessibile alle operazioni su piccola scala. | Requisiti di post-elaborazione: Può richiedere un'ampia finitura, come la rettifica e la lavorazione per ottenere la finitura desiderata. |

| Getti ideali per pezzi di grandi dimensioni: Particolarmente adatto per creare pezzi di grandi dimensioni che sarebbero difficili o costosi da produrre con altri metodi di fusione. | Allungamento del tempo di ciclo:Il ciclo produttivo può essere esteso se il processo è più lento, in particolare nella preparazione e nell'asciugatura degli stampi. |

Applicazione:Ampiamente usato nelle automobili, nei macchinari, nella costruzione navale, nell'edilizia e in altri settori industriali per produrre vari getti su larga scala e di forma complessa.

2. Il casting

Mentre la colata in sabbia può fondere leghe con punti di fusione più elevati, è possibile utilizzare la pressofusione per modellare metalli con punti di fusione più bassi. Dopo aver cambiato il materiale da un solido a un liquido fuso caldo, è possibile iniettarlo in uno stampo pressofuso a lunga durata in acciaio temprato. Questi strumenti sono costituiti da una cavità, un'anima e talvolta un inserto. A differenza dello stampaggio a iniezione di materie plastiche, la lavorazione delle caratteristiche laterali dopo la fusione è talvolta più fattibile rispetto all'utilizzo di azioni laterali. La pressofusione risale al 19° secolo.

Sin dalla sua comparsa nel mondo manifatturiero, sono stati sviluppati due tipi di programmi per il vostro utilizzo. La prima è una camera calda, che presenta un forno incorporato all'interno della macchina per fondere il materiale. Se si utilizza il processo a camera fredda, la seconda procedura, si fonde il materiale in un forno separato e quindi si sposta il materiale fuso nella camera di iniezione. È possibile implementare la pressofusione per la produzione di grandi volumi di parti aerospaziali e automobilistiche, nonché di giocattoli, mobili ed elettronica. La pressofusione viene fornita attraverso i servizi principali di Longsheng e i preventivi possono essere creati tramite il motore di quotazione istantanea.

Pro e contro della pressofusione:

| Pro | Contro |

|---|---|

| Alta produttività:Ideale per produzioni su larga scala con tempi ciclo brevi. | Alto costo iniziale:Le macchine e gli stampi per pressofusione sono costosi, quindi non sono economici per piccole produzioni. |

| Elevata precisione dimensionaleProduce parti coerenti e di alta precisione, spesso riducendo o eliminando la necessità di lavorazioni aggiuntive. | Opzioni di materiale limitate:Principalmente per materiali non ferrosi come alluminio, magnesio e zinco. A causa dei loro alti punti di fusione, i metalli ferrosi vengono utilizzati meno spesso. |

| Buona finitura superficiale:La maggior parte delle parti ha una superficie liscia e arrotondata che può richiedere solo una piccola finitura. | Sacche d'aria e integrità strutturale:Le parti possono avere piccole sacche d'aria (porosità) che possono influire sulla finitura superficiale. |

| Progettazione di parti complesse:Consente la creazione e la produzione di forme intricate, forme complesse e dettagli complessi. | La pressofusione è limitata alle parti con pareti più sottiliSebbene sia in grado di produrre parti con forme complesse, non è generalmente adatto per parti con pareti molto spesse. |

| Processo automatizzato:Può ridurre i costi di manodopera, aumentare la coerenza e la ripetibilità e può essere altamente automatizzato. | Fatica termica sugli stampi:Il riscaldamento e il raffreddamento ripetuti possono causare affaticamento termico. Ciò potrebbe ridurre la durata degli stampi. |

| Spreco minimo:Utilizzo efficace dei materiali, con possibilità di riciclare il materiale in eccesso o di scarto. | Restrizioni sulle dimensioni:È più adatto a componenti di piccole e medie dimensioni. Le parti più grandi sono più difficili da produrre, oltre che più costose. |

Applicazione:Utilizzato principalmente per produrre getti di metalli non ferrosi, come leghe di alluminio, leghe di zinco, leghe di magnesio, ecc., Che sono ampiamente utilizzati nelle automobili, nell'elettronica, nelle comunicazioni, nelle apparecchiature mediche e in altri campi.

3. Fusione a cera persa

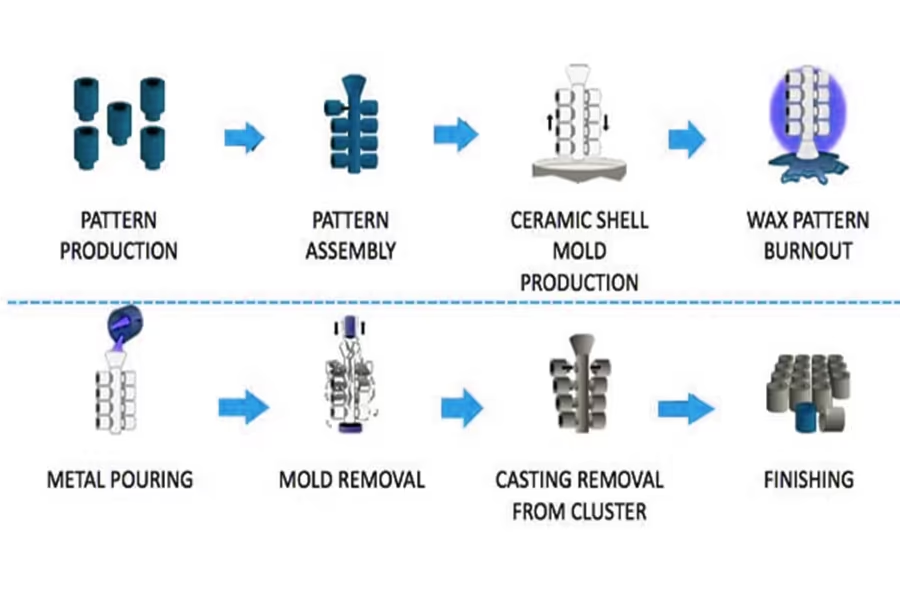

Fusione a cera persa, nota anche come fusione a cera persa, utilizza un modello in cera monouso rivestito con materiale ceramico che si solidifica nella forma del getto. Il primo passo in questo processo di fusione è creare un modello in cera, solitamente realizzato in cera o plastica. Poiché il processo richiede misurazioni precise, molteplici prove ed errori rendono la fusione a cera persa un processo di produzione costoso. La cera viene versata nello stampo, rimossa con cura e quindi rivestita con materiale adesivo o refrattario per formare un guscio spesso. Inoltre, più modelli sono assemblati sul cancello principale. Una volta che il guscio si è indurito, il modello viene capovolto e riscaldato in forno per rimuovere la cera. Il metallo fuso viene versato nel guscio rimanente e si solidifica nella forma dello stampo in cera. Inoltre, il guscio refrattario viene rotto per rivelare la fusione finita. Questo processo di fusione è comunemente utilizzato per realizzare componenti per la produzione di energia, automobilistici e aerospaziali.

Pro e contro della fusione a cera persa:

| Pro | Contro |

| Alta precisione e accuratezza:La produzione di parti con un'eccellente qualità di finitura superficiale e precisione dimensionale, riduce la necessità di operazioni di lavorazione secondarie | Costo più elevato: A causa dei materiali e dei costi di manodopera coinvolti nella creazione di modelli in cera e stampi in ceramica, la microfusione costa di più rispetto ad altri tipi di fusione. |

| Geometria complessa: Consente la creazione di parti con dettagli intricati e geometrie complesse che altrimenti potrebbero essere impegnative o impossibili utilizzando altri metodi di fusione. | Tempi di consegna più lunghi: Poiché questo processo prevede più passaggi, il suo tempo di consegna può estendersi in modo più significativo rispetto ad altri processi di fusione. |

| Opzioni di materiali versatili: Ideale per la produzione di vari metalli e leghe ad alte prestazioni, come la fusione di acciaio inossidabile, altre fusioni di acciaio e fusioni di leghe a base di nichel. | Limitazioni dimensionali: questa tecnica tende a funzionare meglio con parti più piccole; I componenti più grandi possono rivelarsi impegnativi e costosi se realizzati con questo metodo. |

| Finitura superficiale liscia: Le finiture lisce richiedono una finitura superficiale minima, risparmiando tempo e costi nella post-elaborazione. | Creazione di modelli in cera: Ogni colata richiede il proprio modello in cera, il che aggiunge tempo e costi. |

| Riduzione dello spreco di materiale: Grazie alla sua precisione, questo processo garantisce uno spreco minimo di materiale, rendendolo più ecologico. | Capacità limitata: Più adatto per piccole e medie produzioni. |

Applicazione:Adatto per la produzione di piccole parti con forme complesse, requisiti di alta precisione e difficili da lavorare, come pale di motori a turbina, componenti di dispositivi medici, ecc.

4. Colata centrifuga

La colata centrifuga, nota anche come colata in centrifuga, è un processo che utilizza la forza centrifuga per produrre parti cilindriche a livello industriale. Questo tipo di fusione del metallo utilizza uno stampo rotante preriscaldato in cui viene versato il metallo fuso. La forza centrifuga aiuta a disperdere il metallo fuso all'interno dello stampo ad alta pressione.

Esistono tre tipi di colata centrifuga: vero processo di colata centrifuga, processo di colata semicentrifuga e processo di colata centrifuga verticale. La colata semicentrifuga differisce dalla vera colata centrifuga in quanto utilizza un cancello per riempire completamente lo stampo. Tuttavia, nella vera colata centrifuga, il metallo fuso si attacca ai lati a causa della rotazione continua. Al contrario, la colata centrifuga verticale, come suggerisce il nome, utilizza lo stampaggio direzionale, seguendo lo stesso processo della vera colata centrifuga.

Tipicamente, la colata centrifuga produce una forma rotante che ricorda un cilindro. Soprattutto parti come cuscinetti, dischi frizione, fasce elastiche e canne dei cilindri. Inoltre, versare il metallo al centro dello stampo aiuta a ridurre difetti come porosità, restringimento e sacche d'aria. Tuttavia, non funziona con tutti i tipi di leghe metalliche.

Pro e contro della colata centrifuga:

| Pro | Contro |

|---|---|

| Elevata purezza del materiale:Le forze centrifughe spingono le impurità verso la superficie interna dei getti, ottenendo getti di maggiore purezza che presentano meno difetti. | Complessità della forma limitata:Ideale per forme cilindriche. In confronto, le geometrie complesse possono essere difficili da ottenere con altri metodi di fusione. |

| Buone proprietà meccaniche:Le parti fuse ad alta densità hanno proprietà meccaniche superiori. | Limitazioni dimensionali:Più efficiente per pezzi di piccole e medie dimensioni. I getti di grandi dimensioni sono più difficili e più costosi. |

| Operazioni secondarie ridotte:Richiede meno lavorazioni e finiture rispetto ad altri metodi perché la finitura superficiale e la precisione dimensionale sono generalmente buone. | Costo dell'attrezzatura:La necessità di macchinari per colata centrifuga specializzati può comportare costi di investimento iniziali più elevati. |

| Uso efficiente nei materiali:Questo metodo è efficiente dal punto di vista dei materiali perché consente un controllo preciso dello spessore del getto. | Competenze operative richieste:Ciò richiede che operatori qualificati controllino con precisione la velocità e la temperatura, il che aggiunge complessità operativa. |

| Versatilità del materiale:Può lavorare con una varietà di metalli e leghe. Ciò consente una maggiore flessibilità del materiale. | Problemi di sicurezza:Gli stampi rotanti ad alta velocità presentano rischi per la sicurezza e richiedono attrezzature di sicurezza rigorose. |

Applicazione:Utilizzato principalmente per produrre getti cilindrici, come tubi in ghisa, canne cilindri, ecc., Ampiamente utilizzato in metallurgia, estrazione mineraria, trasporto, drenaggio e macchine per l'irrigazione, aviazione, difesa nazionale e industrie automobilistiche.

5. Colata continua

La colata continua è un metodo di colata avanzato. Il suo principio è quello di versare continuamente il metallo fuso in uno speciale stampo metallico chiamato cristallizzatore. I getti solidificati (incrostati) vengono versati continuamente dall'altra estremità del cristallizzatore. e poi estrarlo da un'estremità per ottenere un getto di qualsiasi lunghezza o di una lunghezza specifica.

Pro e contro della colata continua:

| Pro | Contro |

| Efficienza di produzione estremamente elevata, elevato utilizzo del metallo, struttura di colata uniforme e buone proprietà meccaniche. | Può produrre solo getti lunghi con sezione trasversale invariata e il suo campo di applicazione è limitato. |

Applicazione:Utilizzato principalmente per produrre getti lunghi di acciaio, ferro, lega di rame, lega di alluminio, lega di magnesio, ecc. con forma a sezione trasversale costante, come lingotti, bramme, barre grezze, tubi, ecc.

6. Colata di schiuma persa

La colata a schiuma persa è simile alla fusione a cera persa, tranne per il fatto che utilizza la schiuma invece della cera come modello. Una volta formato, il modello viene rivestito con ceramica refrattaria mediante immersione, rivestimento, spruzzatura o spazzolatura. Il metallo fuso viene poi versato negli stampi per formare il prodotto desiderato.

| Pro | Contro |

| I getti sono di buona qualità e a basso costo; nessuna limitazione di materiale, adatto a tutte le dimensioni; elevata precisione dimensionale, superficie liscia; I difetti interni sono notevolmente ridotti e la struttura è densa. | Il processo è relativamente complesso e richiede attrezzature e materiali specializzati. |

Applicazione:Ampiamente utilizzato nel settore automobilistico, dei macchinari, aerospaziale, della cantieristica navale e in altri settori industriali per produrre getti di varie forme complesse.

7. Fusione di conchiglie

Il nome colata in conchiglia si riferisce a un processo che prevede la colata di un guscio di sabbia silicea e resina attorno a un modello metallico riscaldato. È quindi possibile rimuovere il guscio e versare il metallo fuso nella cavità. Ti starai chiedendo perché la colata in conchiglia viene scelta rispetto alla colata in sabbia, soprattutto considerando che la colata in conchiglia è più costosa in alcuni casi. La colata in conchiglia può fornire dimensioni del prodotto più precise, finiture più belle e quantità maggiori, riducendo al contempo la manodopera.

| Pro | Contro |

| Elevata precisione di colata, elevata finitura superficiale, struttura interna densa e alta efficienza produttiva. | Il costo di produzione del tipo a guscio è elevato e le dimensioni dello stampo sono limitate. |

Applicazione:Utilizzato principalmente per produrre parti metalliche di alta precisione e ad alta richiesta, come pale di turbine di aerei, blocchi motore di automobili e testate, ecc.

8. Pressatura della pressofusione

È un metodo di solidificazione e fluidità che forma metallo liquido o semisolido ad alta pressione per ottenere direttamente pezzi o pezzi grezzi. Presenta i vantaggi di un alto tasso di utilizzo del metallo liquido, di un processo semplificato e di una qualità stabile. Si tratta di una tecnologia di formatura dei metalli a risparmio energetico con potenziali prospettive di applicazione.

| Pro | Contro |

| La struttura del getto è densa e le proprietà meccaniche sono elevate; la rugosità superficiale è bassa e la precisione dimensionale è elevata; Il tasso di utilizzo del metallo liquido è elevato e il processo è semplificato. | Grandi investimenti in attrezzature e processi complessi. |

Applicazione:Utilizzato principalmente per produrre leghe di alluminio, leghe di zinco, leghe di rame e altre parti metalliche, ampiamente utilizzate in automobili, aerospaziale, elettronica e altri campi.

9. Pressofusione sottovuoto

Pressofusione sotto vuoto: un processo avanzato di pressofusione che migliora le proprietà meccaniche e la qualità superficiale dei pressofusi eliminando o riducendo significativamente i pori e i gas disciolti nei pressofusi pompando il gas nella cavità dello stampo di pressofusione durante il processo di pressofusione.

| Pro | Contro |

| Eliminare o ridurre i pori all'interno della pressofusione, migliorare le proprietà meccaniche e la qualità superficiale della pressofusione; migliorare le condizioni di riempimento e può pressofondere getti più sottili. | La struttura di tenuta dello stampo è complessa, la produzione e l'installazione sono difficili e il costo è elevato. |

Applicazione:Utilizzato principalmente per produrre getti con elevati requisiti di qualità superficiale e proprietà meccaniche, come parti in campo aerospaziale, componenti meccanici di precisione, ecc.

10. Pressofusione a gravità

Questo processo sfrutta la legge della fisica che sperimentiamo ogni giorno. La pressofusione a gravità ti fa rivestire la cavità di uno stampo, versare il metallo caldo e attendere che la gravità faccia il suo lavoro, che dirige il materiale a fluire dentro e giù e lo consente di raffreddarsi e solidificarsi. Che venga eseguito manualmente o automaticamente, questo processo richiede un po' più di tempo rispetto ad altri, ma scoprirai che è relativamente più economico e ideale per creare finiture lisce. È un'ottima scelta se si desidera produrre piccole parti che funzionino bene in utensili da cucina, illuminazione e automobili.

| Pro | Contro |

| I getti hanno una struttura densa e elevate proprietà meccaniche; elevata precisione dimensionale e bassa rugosità superficiale; L'ambiente di produzione è relativamente buono e l'intensità del lavoro è ridotta. | Il ciclo di produzione degli stampi in metallo è lungo e il costo è elevato; Lo stampo non è traspirante ed è necessario prendere misure per far uscire il gas nella cavità. |

Applicazione:È adatto per la produzione in serie di getti in leghe non ferrose come leghe di alluminio e leghe di magnesio con forme complesse. E' adatto anche per la produzione di getti e lingotti metallici in ferro e acciaio.

11. Colata ad alta pressione

Questo metodo sfrutta appieno l'alta pressione, la velocità e il calore, rendendolo una scelta adatta per qualsiasi settore in cui lavori.Colata ad alta pressioneversa rapidamente il metallo fuso in uno stampo con impostazioni specifiche di pressione e volume, ottenendo un prodotto impeccabile, prodotto in modo efficiente e facilmente replicabile. È necessario prestare molta attenzione alle impostazioni corrette della macchina per garantire che le forme siano riempite e raffreddate correttamente e rese nel modo in cui ne hai bisogno.La colata ad alta pressione può essere utilizzata in una varietà di applicazioni, dalla fabbricazione di giocattoli alla realizzazione di parti per automobili o elettrodomestici.

| Pro | Contro |

| Elevata efficienza produttiva, dimensioni di colata accurate e buona finitura superficiale. | Grande investimento in attrezzature, alto costo dello stampo; bassa durata dello stampo durante la pressofusione di leghe ad alto punto di fusione. |

Applicazione:Utilizzato principalmente per produrre getti di metalli non ferrosi, in particolare getti in lega di alluminio, ampiamente utilizzati nelle automobili, nell'elettronica, nelle comunicazioni e in altri campi.

12. Colata a bassa pressione

Rispetto alla tecnologia di colata ad alta pressione,La colata a bassa pressione utilizza una pressione relativamente bassa per completare la colatae processo di raffreddamento del metallo fuso. Questo processo è particolarmente indicato per la produzione di parti che richiedono maggiore resistenza e durata. Nella colata a bassa pressione, il flusso continuo di metallo garantisce una forma precisa del pezzo e un riempimento uniforme. Se le caratteristiche del pezzo che stai cercando includono complessità strutturale, levigatezza superficiale e spigoli e contorni affilati, la colata a bassa pressione è sicuramente un'opzione che vale la pena considerare. Tuttavia, se si hanno requisiti rigorosi per i design a parete sottile e i cicli di produzione rapidi, la colata a bassa pressione potrebbe non essere il metodo più appropriato. AncoraLa colata a bassa pressione viene utilizzata in un'ampia gamma di applicazioni, producendo parti che vanno dalle formine a pressione per cucine alle ruote dei veicoli alle testate dei cilindri dei macchinari.

| Pro | Contro |

| La pressione e la velocità durante la colata possono essere regolate, adatte a varie leghe e getti di varie dimensioni; il metallo fuso si riempie uniformemente senza schizzi, il che migliora la velocità di passaggio dei getti; L'intensità del lavoro è bassa e le condizioni di lavoro sono buone. | L'attrezzatura è relativamente complessa e l'investimento è elevato. |

Applicazione:Utilizzato principalmente per produrre leghe di alluminio, leghe di magnesio e altri getti di metalli non ferrosi, ampiamente utilizzati in automobili, aerospaziale, navi e altri campi.

Come si confrontano i diversi tipi di fusione di metalli?

Ogni metodo di colata ha i suoi vantaggi e svantaggi e questi metodi di colata differiscono per precisione, velocità, costo, applicazione, ecc.

| Metodo di colata | Accuratezza | Velocità | Costo | Applicazione |

| Colata in sabbia | Medio | Medio | basso | Adatto per fusioni di varie dimensioni, forme e materiali, in particolare strutture di grandi dimensioni e complesse |

| Il casting | alto | alto | medio-alto | Industria automobilistica, industria degli strumenti, elettronica, apparecchiature mediche, ecc., Adatto per la produzione di massa |

| Casting di investimento | molto alto | medio-basso | superiore | Pale per motori aeronautici, parti di precisione, ecc., adatte per fusioni di alta precisione di forma complessa |

| Colata | medio-alto | alto | da basso a medio | Produzione di acciaio, ghisa, leghe di alluminio e altri materiali metallici, particolarmente adatto per getti di grandi dimensioni |

| Colata di schiuma persa | alto | Medio | Medio | Adatto per la produzione di getti con strutture complesse e dimensioni relativamente precise, e il tipo di lega non è limitato |

| Fusione in conchiglia | alto | alto | medio-alto | Produzione di parti di alta precisione, come giranti di motori di aerei, canne dei cilindri dei motori di automobili, ecc. |

| Pressofusione di spremitura | alto | medio-alto | medio-alto | Adatto per leghe di alluminio, leghe di zinco, leghe di rame, ecc. E può produrre parti con forme complesse |

| Pressofusione sottovuoto | alto | alto | superiore | Migliorare le proprietà meccaniche e la qualità superficiale dei getti pressofusi, adatti per getti con elevati requisiti di qualità superficiale e prestazioni |

| Pressofusione in gravità | Medio | medio-basso | da basso a medio | Adatto per fusioni di piccole e medie dimensioni, in particolare la fusione di leghe di alluminio e leghe di magnesio |

| Colata ad alta pressione | alto | alto | superiore | Adatto per la produzione di fusioni di alta qualità e alta precisione come parti di motori automobilistici |

| Colata a bassa pressione | alto | medio-alto | medio-alto | Adatto per prodotti tradizionali come testate, mozzi ruota e telai cilindri |

| Colata centrifuga | medio-alto | Medio | da basso a medio | Produce getti tubolari lunghi e getti cavi, come la colata di tubi, la metallurgia, l'estrazione mineraria e altri campi |

Sommario

I principali tipi di colata di metalli includono colata in sabbia, pressofusione, microfusione, colata continua, colata a schiuma persa, colata in conchiglia, pressofusione a compressione, pressofusione sottovuoto, colata a gravità, colata ad alta pressione, colata a bassa pressione e colata centrifuga. Ogni tipo ha Ha i suoi vantaggi unici e il suo ambito di applicazione. Nelle applicazioni pratiche, il metodo di colata appropriato dovrebbe essere selezionato in base ai requisiti specifici della fusione, alle condizioni di produzione, all'economia e ad altri fattori per ottenere getti di alta qualità.

Disconoscimento

Il contenuto di questa pagina è solo di riferimento.Distretto di Longshengnon rilascia alcuna dichiarazione o garanzia, esplicita o implicita, in merito all'accuratezza, alla completezza o alla validità delle informazioni. Nessun parametro di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di materiale o lavorazione deve essere dedotto su ciò che un fornitore o produttore di terze parti fornirà attraverso la rete Longsheng. È responsabilità dell'acquirenteAlla ricerca di un preventivo per le partiper determinare i requisiti specifici per tali parti.Per favorecontattaciper saperne di piùInformazione.

Longsheng Team

Questo articolo è stato scritto da più collaboratori di Longsheng. Longsheng è una risorsa leader nel settore manifatturiero, conLavorazione CNC,fabbricazione di lamiere,Stampa 3D,stampaggio ad iniezione,stampaggio metallie altro ancora.