Nella lunga storia della civiltà umana, la tecnologia della fusione dei metalli gioca senza dubbio un ruolo fondamentale. Dai semplici recipienti in bronzo dell'antichità ai complessi e sofisticati componenti meccanici dell'industria moderna, la fusione dei metalli, in quanto processo produttivo antico e dinamico, è stata testimone della gloriosa storia del progresso tecnologico dell'uomo. Questa tecnologia non solo influenza profondamente i nostri metodi di produzione, ma arricchisce anche notevolmente la cultura materiale della società umana. CosìCome funziona la fusione dei metalli?Oggi, ilLongsheng TeamPorta tutti nell'oceano di conoscenze sulla fusione dei metalli per scoprirlo.

Che cos'è la fusione di metalli?

La fusione dei metalli è un processo di produzioneciò comporta il versamento di metallo fuso negli stampi per creare parti metalliche 3D. Lo stampo contiene cavità della geometria desiderata e il metallo fuso si raffredda per formare la parte solidificata.

La parola "fusione" si riferisce anche alle parti realizzate attraverso un processo di fusione, che risale a 6.000 anni fa. Storicamente, i processi di fusione sono stati utilizzati per creare parti complesse e di grandi dimensioni che sarebbero difficili o costose da creare utilizzando altri processi di produzione.

La fusione è la prima scelta per geometrie complesseperché è più conveniente e il processo è più semplice rispetto, ad esempio, aLavorazione CNC.Ma la fusione è anche ampiamente utilizzata per le forme più semplici grazie ai suoi tempi di consegna rapidi e alle grandi capacità di produzione. Oggi, l'uso di prodotti fusi è così diffuso che, indipendentemente dall'ambiente in cui ci si trova, non si può evitare di utilizzare prodotti fusi. Alcuni esempi di prodotti in metallo fuso includono blocchi motore, idranti, motori elettrici, attrezzi, semafori, tombini, tubi, valvole e raccordi vari.

Quali sono i vantaggi e gli svantaggi della fusione dei metalli?

Essendo un processo di formatura dei metalli con una lunga storia,La fusione dei metalli svolge un ruolo fondamentale nella produzione moderna. Non solo è in grado di produrre parti metalliche con forme complesse e dimensioni precise, ma ha anche un elevato utilizzo del materiale e un'economicità. TuttaviaLa fusione dei metalli presenta anche alcune sfide e limitazioni intrinseche.

Vantaggi della fusione dei metalli

- I processi di fusione dei metalli possono produrre pezzi con forme complesse, in particolare cavità interne complicate, come scatole, blocchi cilindri, ecc.;

- Ampia gamma di adattamenti;

- LeIl processo di fusione del metallo può utilizzare ferro a basso costoe rottami di acciaio, detriti di fresatura, ecc. e l'attrezzatura di colata è relativamente bassa.

- Le dimensioni e il peso sono quasi illimitati con i pezzi in fusione di metallo;

- La forma e le dimensioni dei getti sono molto vicine al pezzo. Pertanto, il processo di fusione dei metalli riduce la quantità di ulteriori lavori di lavorazione e consente di risparmiare i materiali metallici.

Svantaggi della fusione dei metalli

- Le operazioni di produzione relativamente più complesse rendono i processi di colata più difficili da controllare completamente;

- I pezzi di colata sono più inclini a presentare difetti di colata;

- Consistenza e precisione dimensionale relativamente scarse;

- Rispetto ai pezzi fucinati della stessa dimensione e forma, la qualità intrinseca dei getti è più debole e la capacità di carico è inferiore a quella dei pezzi fucinati;

- Ambiente di lavoro scadente con alte temperature, polvere e alta intensità di lavoro.

Come funziona la fusione di metalli?

Il processo di fusione dei metalli è un processo in cui il metallo viene fuso in un liquido che soddisfa determinati requisiti e versato in uno stampo. Dopo il raffreddamento, la solidificazione e la pulizia, si ottiene una colata con una forma, dimensione e prestazioni predeterminate. Quella che segue è un'introduzione dettagliata alprocesso di fusione dei metalli:

- Preparazione del modello:Le fasi iniziali delIl processo di fusione dei metalli spesso comporta la creazione di un modello, che è una replica esatta della parte finale utilizzata nella successiva realizzazione degli stampi. I modelli sono disponibili in una varietà di materiali, inclusi tipi durevoli come legno e plastica, nonché materiali in cera monouso, a seconda delle esigenze di fusione.

- Design del nucleo:Per le parti che devono essere fuse con strutture cave, la progettazione dell'anima è fondamentale. Si tratta di un pezzo solido di materiale posto all'interno della cavità dello stampo per definire la geometria interna del getto. Ad esempio, quando si colano oggetti tubolari, un'anima cilindrica viene posizionata all'interno di uno stampo cilindrico più grande per garantire che all'interno della colata si formi una struttura cava corrispondente.

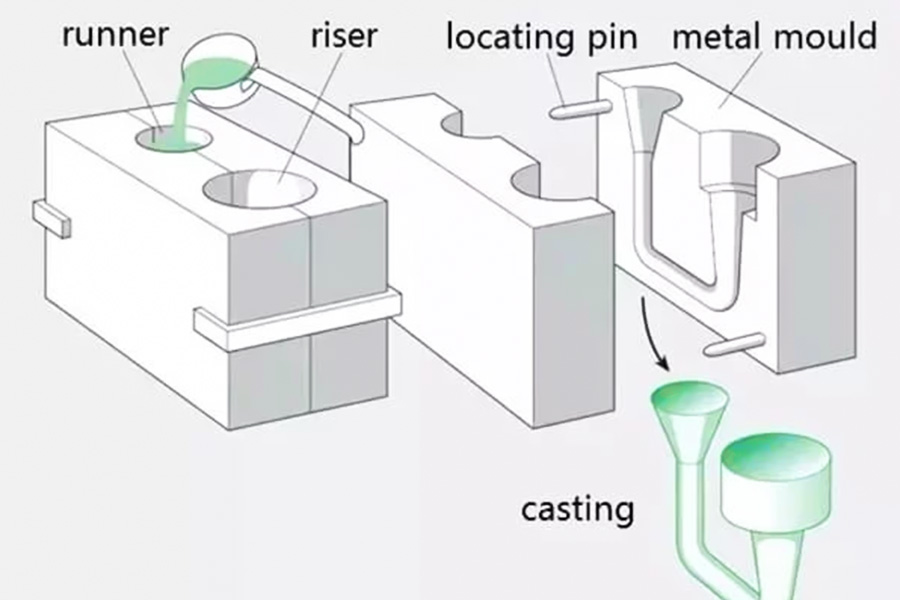

- Formatura dello stampo:Il metodo di realizzazione dello stampo varia a seconda del processo di fusione. Gli stampi metallici permanenti sono lavorati con precisione utilizzandoMacchine CNC, mentre gli stampi in sabbia vengono costruiti applicando una miscela di sabbia strato per strato sulla superficie del modello. La costruzione di stampi è un'abilità professionale che copre l'intero processo, dalla progettazione allo stampaggio.

- Riempimento stampo:Il metallo viene riscaldato allo stato fuso e iniettato nella cavità dello stampo per gravità o pressione. Nella colata a gravità, il metallo fuso fluisce naturalmente nello stampo; Nella pressofusione ad alta pressione, il metallo viene forzato nello stampo ad alta pressione, richiedendo un'elevata forza di serraggio per garantire l'integrità e la sicurezza dello stampo.

- Espulsione del pezzo:Una volta che il getto si è raffreddato e solidificato, può essere rimosso dallo stampo. Per la colata in sabbia, questo di solito significa la distruzione dello stampo per rilasciare il getto; Mentre per i processi di colata che utilizzano stampi permanenti, le due metà dello stampo possono essere separate per consentire il riutilizzo dello stampo.

- Post-elaborazione:Prima che le parti in metallo fuso vengano messe in uso, potrebbe essere necessario pulirle (ad esempio rimuovendo i residui di stampo) e altre fasi di post-elaborazione necessarie per garantire la qualità e le prestazioni delle parti.

Quali tipi di metodi di fusione dei metalli esistono?

1. Colata in sabbia

La colata in sabbia è un processo di colata universale che può essere utilizzato per fondere qualsiasi lega metallica, ferrosi o non ferrosi. È ampiamente utilizzato nella produzione di massa in unità industriali come parti di fusione di metalli per autoveicoli come blocchi motore, testate, alberi motore, ecc.

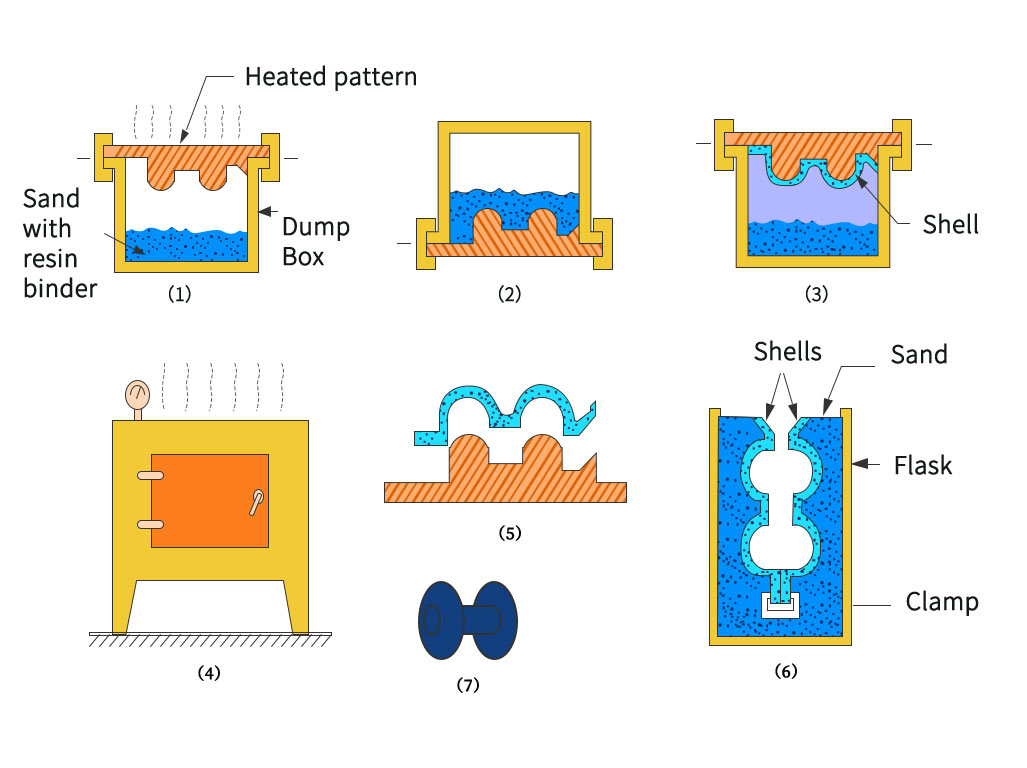

Il processo utilizza stampi realizzati con materiali a base di silicio, come sabbia naturalmente legata o sabbia sintetica, per creare una superficie liscia dello stampo. La superficie dello stampo ha due parti, lo stampo superiore (parte superiore) e lo stampo inferiore (parte inferiore). Una tazza di versamento viene utilizzata per versare il metallo fuso nello stampo, dove si solidifica per formare la forma finale. Infine, il metallo in eccesso viene rifilato per completare il prodotto finale in metallo fuso.

2. Il casting

Mentre la colata in sabbia può fondere leghe con punti di fusione più elevati, è possibile utilizzare la pressofusione per modellare metalli con punti di fusione più bassi. Dopo aver cambiato il materiale da un solido a un liquido fuso caldo, è possibile iniettarlo in uno stampo pressofuso a lunga durata in acciaio temprato. Questi strumenti sono costituiti da una cavità, un'anima e talvolta un inserto. A differenza dello stampaggio a iniezione di materie plastiche, la lavorazione delle caratteristiche laterali dopo la fusione è talvolta più fattibile rispetto all'utilizzo di azioni laterali. La pressofusione risale al 19° secolo.

Sin dalla sua comparsa nel mondo manifatturiero, sono stati sviluppati due tipi di programmi per il vostro utilizzo. La prima è una camera calda, che presenta un forno incorporato all'interno della macchina per fondere il materiale. Se si utilizza il processo a camera fredda, la seconda procedura, si fonde il materiale in un forno separato e quindi si sposta il materiale fuso nella camera di iniezione. È possibile implementare la pressofusione per la produzione di grandi volumi di parti aerospaziali e automobilistiche, nonché di giocattoli, mobili ed elettronica. La pressofusione viene fornita attraverso i servizi principali di Longsheng e i preventivi possono essere creati tramite il motore di quotazione istantanea.

3. Fusione a cera persa

Fusione a cera persa, nota anche come fusione a cera persa, utilizza un modello in cera monouso rivestito con materiale ceramico che si solidifica nella forma del getto. Il primo passo in questo processo di fusione è creare un modello in cera, solitamente realizzato in cera o plastica. Poiché il processo richiede misurazioni precise, molteplici prove ed errori rendono la fusione a cera persa un processo di produzione costoso. La cera viene versata nello stampo, rimossa con cura e quindi rivestita con materiale adesivo o refrattario per formare un guscio spesso. Inoltre, più modelli sono assemblati sul cancello principale. Una volta che il guscio si è indurito, il modello viene capovolto e riscaldato in forno per rimuovere la cera. Il metallo fuso viene versato nel guscio rimanente e si solidifica nella forma dello stampo in cera. Inoltre, il guscio refrattario viene rotto per rivelare la fusione finita. Questo processo di fusione è comunemente utilizzato per realizzare componenti per la produzione di energia, automobilistici e aerospaziali.

4. Colata centrifuga

La colata centrifuga, nota anche come colata in centrifuga, è un processo che utilizza la forza centrifuga per produrre parti cilindriche a livello industriale. Questo tipo di fusione del metallo utilizza uno stampo rotante preriscaldato in cui viene versato il metallo fuso. La forza centrifuga aiuta a disperdere il metallo fuso all'interno dello stampo ad alta pressione.

Esistono tre tipi di colata centrifuga: vero processo di colata centrifuga, processo di colata semicentrifuga e processo di colata centrifuga verticale. La colata semicentrifuga differisce dalla vera colata centrifuga in quanto utilizza un cancello per riempire completamente lo stampo. Tuttavia, nella vera colata centrifuga, il metallo fuso si attacca ai lati a causa della rotazione continua. Al contrario, la colata centrifuga verticale, come suggerisce il nome, utilizza lo stampaggio direzionale, seguendo lo stesso processo della vera colata centrifuga.

Tipicamente, la colata centrifuga produce una forma rotante che ricorda un cilindro. Soprattutto parti come cuscinetti, dischi frizione, fasce elastiche e canne dei cilindri. Inoltre, versare il metallo al centro dello stampo aiuta a ridurre difetti come porosità, restringimento e sacche d'aria. Tuttavia, non funziona con tutti i tipi di leghe metalliche.

5. Colata continua

La colata continua è un metodo di colata avanzato. Il suo principio è quello di versare continuamente il metallo fuso in uno speciale stampo metallico chiamato cristallizzatore. I getti solidificati (incrostati) vengono versati continuamente dall'altra estremità del cristallizzatore. e poi estrarlo da un'estremità per ottenere un getto di qualsiasi lunghezza o di una lunghezza specifica.

6. Colata di schiuma persa

La colata a schiuma persa è simile alla fusione a cera persa, tranne per il fatto che utilizza la schiuma invece della cera come modello. Una volta formato, il modello viene rivestito con ceramica refrattaria mediante immersione, rivestimento, spruzzatura o spazzolatura. Il metallo fuso viene poi versato negli stampi per formare il prodotto desiderato.