En tant que méthode de traitement plastique importante, l'estampage métallique est largement utilisé dans les automobiles, l'aérospatiale, l'électronique, les appareils électroménagers et autres champs. Il utilise le mouvement d'impact de haut en bas du punch et de l'action pressante du moule pour déformer la feuille de la finale sous force, obtenant ainsi la pièce de la forme et la taille requises. Cependant, la mise en œuvre réussie de l'estampage métallique repose sur un certain nombre de considérations de conception et d'ingénierie critiques. Cet article explorera en détail quels sont lesConception clé et considérations d'ingénierie pour l'estampage métallique? Afin de fournir une référence aux ingénieurs et aux concepteurs dans des champs connexes.

Quel est le processus d'estampage des métaux?

- Préparation du matériau:Sélectionnez des feuilles de métal appropriées comme matières premièreset effectuer le prétraitement au besoin, comme la coupe, le nettoyage, etc.

- Installation de moisissure:Installez le moule conçu sur l'équipement d'estampage pour assurer la précision et la stabilité du moule.

- Opération d'emboutissage:Commencez l'équipement d'estampage pour faire exercer la pression du moule sur la feuille de métaux pour terminer le processus de déformation ou de séparation.

- Traitement de suivi:Effectuer le traitement de suivi nécessaire sur des pièces estampillées, telles que le déburlateur, l'électroples, la peinture, etc., pour améliorer leur qualité de surface et leurs performances.

Quelles sont les considérations de conception essentielles dans l'estampage des métaux?

1. Sélection de matériaux

DansDesign d'estampage en métal, le choix du matériel est considéré comme la considération la plus importante. Par conséquent, il est important de faire un choix raisonnable de matériaux. Divers matériaux métalliques ont leurs propres propriétés physiques et chimiques uniques, telles que la ductilité, la résistance, la dureté et la résistance à la corrosion, qui ont un impact direct sur la performance et la durée de vie des composants estampés. Par conséquent, comment sélectionner rationnellement les matériaux sont devenus un problème important dans l'industrie du traitement des métaux. CommunLes matériaux d'estampage sont en aluminium, en cuivre, en acier,etc., parmi lesquels l'acier est le matériau le plus utilisé. Dans certaines applications, les métaux ont des avantages par rapport aux non-métaux, il y a donc un intérêt croissant pour les propriétés des métaux et leur impact sur la qualité et les performances des pièces d'estampage. Dans le processus de sélection des matériaux, il est nécessaire de peser pleinement l'environnement dans lequel le produit est utilisé, les critères de performance, les facteurs de coût et les caractéristiques d'estampage du matériau. Par exemple, l'acier inoxydable est un choix idéal pour les composants qui doivent résister à des charges élevées et à des environnements corrosifs; Pour les pièces qui nécessitent la légèreté et la haute résistance, les alliages en aluminium sont particulièrement adaptés.

2. épaisseur et tolérances métalliques

L'épaisseur du métal est considérée comme l'un des facteurs fondamentaux qui déterminent le processus d'estampage et les performances de la pièce. Avec le développement de l'industrie automobile moderne, des exigences plus élevées ont été avancées pour la résistance et la rigidité des matériaux du corps automobile, et en même temps, les gens ont accordé de plus en plus d'attention au problème du contrôle de l'épaisseur des plaques en cours de formation de métaux. Dans les opérations d'estampage, la tôle plus mince est sujette aux rides ou à la rupture, tandis que la tôle relativement épaisse a le potentiel d'exacerber l'usure de la matrice. De plus, en raison de l'anisotropie de la tôle et de la concentration de contrainte après la formation, l'amincissement local de latôlesera causé, de sorte que sa capacité de roulement sera réduite. Par conséquent, lors du choix de la bonne épaisseur de métal, il est nécessaire de considérer de manière approfondie la forme, l'échelle et les spécifications d'utilisation de la pièce. Afin d'assurer la cohérence de la pièce, la définition des tolérances est particulièrement importante. Par conséquent, il est nécessaire de concevoir le produit avec des tolérances raisonnables pendant la phase de conception. La tolérance d'épaisseur d'une pièce estampillée détermine directement les performances de la pièce et la qualité du produit final. S'il est trop petit, il ne peut pas répondre aux besoins des performances du produit. Si les tolérances sont réglées trop largement, les synergies entre les pièces peuvent échouer, affectant négativement l'assemblage et l'utilisation du produit; Pour différents types de pièces d'estampage, leur précision dimensionnelle varie également considérablement. Si les tolérances sont trop petites, la difficulté et le coût de la fabrication augmenteront. Par conséquent, dans le stade de conception et de production des pièces d'estampage, il est nécessaire de définir des gammes de tolérance d'épaisseur appropriées en fonction des besoins spécifiques du produit et de la situation réelle du processus de production, et de mettre en œuvre des mesures appropriées pour garantir la haute précision et l'excellente qualité des pièces.

3. Stampation de la conception

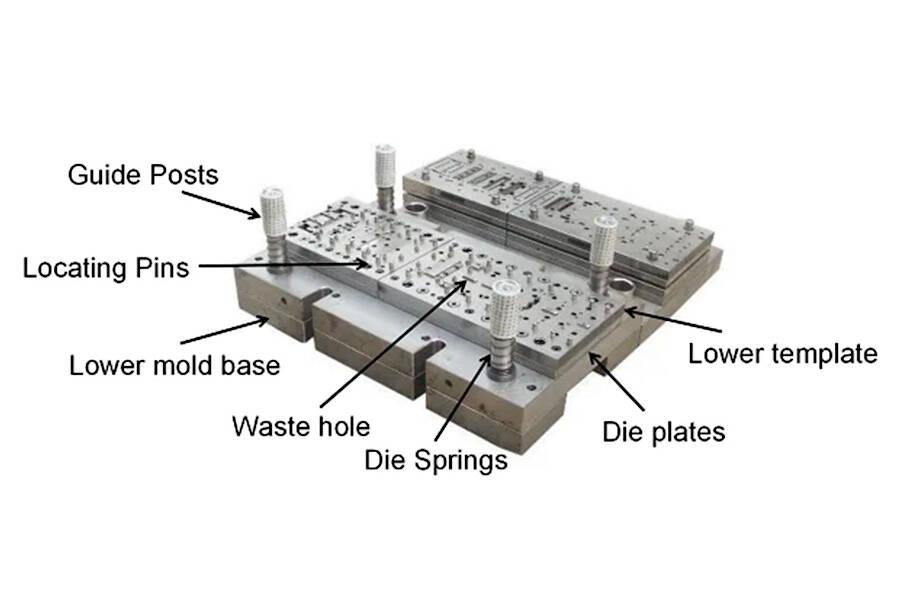

Stamping le designest une partie centrale du processus d'estampage métallique. La qualité de conception de la matrice affecte directement la qualité et la productionCoût de la partie d'estampage. Dans la conception des moisissures, il existe plusieurs facteurs clés à considérer:

- Chemin d'estampage des matériaux:Un chemin d'estampage raisonnable peut réduire la résistance à la déformation du matériau etAméliorez l'efficacité et la qualité de l'estampage.Par conséquent, il est nécessaire de considérer pleinement les caractéristiques de fluidité et de déformation du matériau dans la conception pour déterminer le chemin d'estampage optimal.

- Type de moisissure:Selon les exigences de forme et de taille de la pièce, sélectionnez le type de moisissure approprié, tel que le dessin de la matrice, la matrice de coupure, la matrice de poinçonnage, etc. Différents types de matrices ont des structures et des fonctions différentes et conviennent à différents processus d'estampage.

- Structure clé:La structure clé du moule comprend le punch, la matrice, la bague de pressage, etc. La conception de ces structures doit considérer pleinement la résistance et la résistance à l'usure du matériau, ainsi que les facteurs mécaniques du processus d'estampage, pour assurer la durée de vie et la qualité des pièces d'estampage.

4. Placement de la fiabilité

DansDesign d'estampage en métal, le placement des fonctionnalités est également crucial. Les caractéristiques incluent des trous, des emplacements, des bords, etc., et leur placement affectera directement le processus d'estampage et la résistance des pièces. Lorsque vous placez des caractéristiques, vous devez éviter des concentrations de contraintes ou des déformations excessives pendant le processus d'estampage. Par exemple, les trous doivent être positionnés autant que possible dans les zones de flexion ou d'étirement du matériau pour réduire le risque de déformation et de fissuration du matériau. Les exigences de force de la pièce doivent également être prises en compte. Par exemple, avoir des raidisseurs sur les bords peut améliorer la résistance et la rigidité de la pièce, mais trop de raidisseurs peuvent augmenter la difficulté et le coût de l'estampage. Par conséquent, il est nécessaire de contrôler raisonnablement le nombre et la position des raidisseurs sur la prémisse de répondre aux exigences de résistance.

Comment assurer l'intégrité structurelle et la précision de l'estampage des métaux?

1.Minimisant la déformation

La technologie avancée de conception de moisissures est utilisée pour assurer la précision et la rigidité du moule et réduire la déformation du moule pendant le processus d'estampage. Conception raisonnable de l'écart du moule pour éviter que le matériau soit déformé par une force d'extrusion excessive pendant le processus d'estampage;Choisissez des matériaux métalliques avec une bonne ductilité et une bonne résistance pour réduire la déformation pendant l'estampage; Réglez la vitesse d'estampage raisonnable, la force de pressage du bord et d'autres paramètres de processus pour éviter la déformation des pièces causée par un taux de déformation excessif; La méthode de compensation d'erreur est utilisée pour créer artificiellement une nouvelle erreur pour compenser l'erreur d'origine dans le système de processus d'origine, afin d'améliorer la précision de la pièce d'estampage.

2. Traitements de pointe et d'angle

Évitez les conceptions de coin aiguës et utilisez des formes telles que les coins arrondis ou biseautés pour réduire la concentration de stress et le risque de rupture dans le métal pendant le processus d'estampage; Améliorer la résistance et la résistance à la déformation du métal en augmentant l'épaisseur du matériau aux coins; Utilisez des processus d'estampage appropriés, tels que les étirements etflexion, Évitez une contrainte de traction excessive ou une contrainte de compression aux coins.

3. Caractéristiques de steffening

Selon les exigences d'utilisation des pièces et les conditions réelles du processus de fabrication, définissez des gammes de tolérance appropriées pour assurer la stabilité et la précision des pièces; Utilisez des outils de mesure de haute précision pour mesurer et inspecter les pièces d'estampage pour vous assurer que la taille et la précision de la forme des pièces répondent aux exigences de conception; Pendant le processus d'estampage, les erreurs de chaque processus sont strictement contrôlées pour garantir que la précision de chaque processus répond aux exigences de conception, accumulant ainsi la précision de la pièce finale.

4. fonctionnalités

Des éléments de conception tels que les raidisseurs sont ajoutés aux pièces tamponnées pour améliorer la rigidité et la durabilité du produit. La conception du raidisseur doit considérer les caractéristiques de fluidité et de déformation du matériau pour éviter une concentration excessive de contraintes et une déformation pendant le processus d'estampage. En optimisant la conception structurelle du produit, la résistance globale et la stabilité sont améliorées. Par exemple, une distribution d'épaisseur de paroi raisonnable, une structure de soutien croissante, etc., peut être utilisée pour améliorer la rigidité et la durabilité du produit; Le traitement thermique est effectué sur des pièces d'estampage, telles que la trempe, la trempe, etc., pour améliorer la dureté et la résistance du matériau, et assurer davantage la rigidité et la durabilité du produit.

Quels sont les principaux défis d'ingénierie dans l'estampage métallique?

Outil et usure

1. Causes d'usure

- Dans le processus d'estampage à long terme et à haute résistance, le moule sera soumis à la friction et à l'extrusion du matériau, entraînant une usure progressive de la surface.

- La conception de moisissure déraisonnable ou une mauvaise sélection de matériaux accélérera également le processus d'usure.

2. Contre-mesures

- Optimisez la conception du moule, distribuez raisonnablement la contrainte et réduisez les pièces d'usure.

- Choisissez des matériaux de moisissure avec une résistance à l'usure élevée, comme le carbure cimenté, l'acier à grande vitesse, etc.

- Lubrifiez et entretenez régulièrement le moule pour réduire les frictions et l'usure.

- Lors de l'affûtage du moule, assurez la qualité et la précision du broyage et prolongez la durée de vie du moule.

Springback et stress métallique

1

- Le matériau se déformera élastiquement pendant le processus d'estampage. Lorsque la force externe est déchargée, le matériau rebondira à une certaine forme.

- Le remontée de la reprise entraînera une diminution de la taille de la taille et de la forme des pièces, affectant la qualité du produit.

2.Counatreasures

- Optimiser la conception des moisissures, telles que l'ajustement de l'espace entre les moules convexes et concaves, le rayon de pointe et d'autres paramètres pour réduire le recul.

- Choisissez les matériaux appropriés et considérez le module élastique du matériau, la limite d'élasticité et d'autres paramètres de propriété mécanique pour réduire le remontée du retour.

- Ajustez les paramètres du processus d'estampage, tels que la pression, la vitesse, la température, etc., pour contrôler le processus de déformation et la distribution des contraintes du matériau.

- Adoptez des mesures de compensation, telles que la flexion inverse prédéfinie, les tampons épaissis, etc., pour compenser l'impact du remontée du retour.

Formes complexes et estampage en plusieurs étapes

1.Amploir

- Les pièces d'estampage en forme de complexe nécessitent une conception et une fabrication de moisissures de haute précision.

- Dans un processus d'estampage en plusieurs étapes, chaque étape nécessite un contrôle précis pour assurer la qualité et la précision du produit final.

2. Solution

- Utilisez des technologies avancées de conception et de fabrication de moisissures, telles que CAD / CAM / CAE, etc., pour améliorer la précision et l'efficacité du moule.

- Optimiser le processus d'estampage, organiser raisonnablement les étapes d'estampage et la séquence et réduire la déformation et les erreurs inutiles.

- Introduisez l'automatisation et l'équipement intelligent pour améliorer la stabilité et la contrôlabilité du processus d'estampage.

Facteurs de coût et d'efficacité

1. Facteurs d'influence du coût

Le coût de la conception et de la fabrication de moisissures représente une grande proportion, ce qui nécessite beaucoup de ressources de main-d'œuvre, de matériel et financière.

Le choix du matériel affecte également le coût, et le prix et la difficulté de traitement des différents matériaux sont différents.

2.Les facteurs d'influence sur l'efficacité

- Les performances et la capacité de production de l'équipement d'estampage affectent directement l'efficacité de la production.

- L'usure des moules et du remplacement peut également affecter l'efficacité de la production et la cohérence des produits.

3. mesures d'optimisation

- Adoptez un équipement d'estampage à haute efficacité et à économie d'énergie pour améliorer l'efficacité de la production.

- Optimisez le processus de conception et de fabrication de moisissures pour raccourcir le cycle de fabrication des moisissures et le coût.

- Choisissez les bons matériaux pour réduire les coûts des matériauxet les difficultés de traitement.

- Renforcer l'entretien et l'entretien de l'équipement, prolonger la durée de vie de l'équipement et réduire le taux de défaillance.

Pourquoi choisir Longsheng pour fournir des services d'estampage en métal?

1. Services d'estampage en métal

Notreestampage en métal personnaliséEt les services de formation conviennent à plusieurs industries, notamment l'automobile, l'aérospatiale, la fabrication et plus encore, pour répondre aux différents besoins de nos clients. Notre équipe possède une vaste expérience et une expertise pour offrir aux clients des services de formation d'estampage en métaux de haute qualité et un support technique. Nos services d'estampage en métal peuvent fournir des solutions de prototypage pour les pièces métalliques personnalisées,Contactez-nous dès aujourd'hui pour commencer votre projet.

2.Sièmes d'estampage en métal base de production

Longsheng a une équipe professionnelleAvec des compétences solides et une expérience riche, qui peut fournir aux clients un soutien technique professionnel et un service après-vente. Nous adhérons au principe de «qualité d'abord, premier client» et servons de tout cœur nos clients. Si vous avez des besoins de traitement ou des questions, n'hésitez pas à nous contacter. Nous sommes impatients de coopérer avec vous!

FAQ

1. Quelle est la différence entre l'estampage chaud et froid?

Le principalDifférence entre l'estampage chaud et l'estampage à froidest l'état dans lequel le matériau est chauffé avant l'estampage. Empestation à chaud: Avant d'entrer dans le moule, la plaque d'acier est chauffée à une température élevée (généralement à 880 ~ 950 ° C). Empirement à froid: La plaque d'acier est estampillée à température ambiante sans traitement thermique. L'estampage chaud implique de chauffer une billette au point où il peut être formé. Des moules spéciaux sont utilisés pour donner à ces blancs la forme souhaitée. Le matériau est ensuite rapidement refroidi pour verrouiller la conception de la pièce. Ce processus est le mieux adapté à la fabrication de pièces légères. Ce processus est plus cher que le processus d'estampage à froid et ne permet pas à la partie d'être réformée. L'estampage à froid n'utilise pas de chaleur pour former des pièces, mais utilise plutôt une forte pression. L'estampage à froid est un processus de fabrication plus rapide et moins coûteux par rapport à l'estampage à chaud. Il convient à une large gamme de matériaux. Cependant, cela peut provoquer une déformation des pièces. L'estampage à chaud n'a pas ce problème car il a une résistance à la traction et une résistance à la traction élevée.

2.Comment l'épaisseur du matériau a-t-elle un impact sur le processus d'estampage?

L'épaisseur du matériau a un impact significatif sur le processus d'estampageet la qualité du produit fini: ① Plus le matériau mince, plus l'espace de moisissure requis est petit; Inversement, plus le matériau est épais, plus l'écart requis est grand. Le dégagement raisonnable de la matrice est le facteur clé pour assurer la progression fluide du processus de bloking. ②La force de déformation d'estampage, force de décharge, etc. est directement proportionnelle à l'épaisseur du matériau. Plus le matériau est épais, plus la résistance et le tonnage de l'équipement d'estampage sont élevés. ③ Lorsque vous frappez des feuilles épaisses, la précision est faible et la qualité est rugueuse. Il doit passer par un processus de coupe pour répondre aux exigences de précision. Des feuilles minces peuvent produire des défauts de surface tels que des rides ou des souches en raison d'un flux de matériau inégal pendant le processus d'estampage. ④ Dans les processus de flexion, de dessin et de poinçonnage, la quantité de rebond de matériaux minces est généralement plus grande que celle des matériaux épais, de sorte que la précision des pièces d'estampage des matériaux minces peut être réduite en raison du rebond.

3. Quels sont les défis courants dans l'estampage des métaux et comment peuvent-ils être surmontés?

Les défis qui peuvent être rencontrés pendant le processus d'estampage en métal comprennent la confiture de ferraille, l'usure des matrices, la qualité de partie d'estampage instable, etc. Pour résoudre le problème des déchets coincés, nous pouvons optimiser le chemin de la chute des déchets en concevant un mécanisme d'élimination des déchets raisonnable; Effectuez l'entretien et l'entretien réguliers des moisissures pour assurer un espace de localisation suffisant sur le moule. Pour le problème de l'usure des moisissures, nous pouvons choisir des matériaux de moisissure avec une bonne résistance à l'usure pour augmenter la durée de vie du moule; Optimisez le processus d'estampage pour réduire le frottement et l'impact entre le moule et le matériau. En réponse à la qualité instable des pièces d'estampage, nous devons contrôler strictement la qualité des matières premières pour assurer la cohérence et la stabilité des matériaux.Optimiser les paramètres du processus d'estampage, comme la vitesse d'estampage, la quantité et le type de lubrifiant, etc.

4.Comment est-ce que je choisis le bon type de métal pour mon projet d'estampage?

Clarifier les exigences de forme, de taille, de précision, de rugosité de surface et de résistance des pièces; Comprendre la résistance à la déformation, la ductilité, la conductivité, la résistance à la corrosion et d'autres propriétés de différents matériaux métalliques; Considérez de manière globale le coût des matières premières, des coûts de fabrication de moisissures, des coûts de traitement et des facteurs de production tels que l'efficacité; Sélectionnez les processus d'estampage et l'équipement appropriés en fonction de la transformation des matériaux métalliques.

Résumé

La baseConsidérations de conception pour l'estampage métalliqueInclure la sélection des matériaux, l'épaisseur et la tolérance du métal, la conception de la matrice d'estampage et le placement des caractéristiques; Les principaux défis d'ingénierie incluent l'usure des outils, le recul et le stress métallique, les formes complexes et l'estampage en plusieurs étapes, ainsi que les facteurs de coût et d'efficacité, qui sont tous interdépendants et affectent la qualité et la productivité du produit. Par conséquent, lors de la conception et de l'ingénierie de l'estampage en métal, ces facteurs doivent être considérés de manière globale pour assurer la progression fluide du processus d'estampage et la sortie de haute qualité du produit. En optimisant continuellement les paramètres de conception et de processus,Technologie d'estampage des métauxcontinuera de contribuer au développement du secteur de la fabrication industrielle à l'avenir.

Clause de non-responsabilité

Le contenu de cette page est réservé à la référence.Longshengne fait aucune représentation ou garantie expresse ou implicite quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Aucun paramètre de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail ne doivent être déduits quant à ce qu'un fournisseur ou un fabricant tiers offrira par le réseau Longsheng. C'est la responsabilité de l'acheteurRecherche d'un devis pour les piècespour déterminer les exigences spécifiques pour ces pièces.S'il te plaîtContactez-nousen plusinfirmeormation.

Équipe Longsheng

Cet article a été écrit par plusieurs contributeurs de Longsheg. Longsheng est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,fabrication de tôles,Impression 3D,moulage par injection,estampage métallique, et plus.