كطريقة مهمة لمعالجة البلاستيك ، يستخدم ختم المعادن على نطاق واسع في السيارات والفضاء والإلكترونيات والأجهزة المنزلية وغيرها من المجالات. يستخدم حركة التأثير لأعلى ولأسفل للثقب وعمل الضغط للقالب لتشويه الصفائح المعدنية تحت القوة ، وبالتالي الحصول على قطعة العمل بالشكل والحجم المطلوبين. ومع ذلك ، فإن التنفيذ الناجح لختم المعادن يعتمد على عدد من اعتبارات التصميم والهندسة الهامة. هذه المادة سوف تستكشف بالتفصيل ما هياعتبارات التصميم والهندسة الرئيسية لختم المعادن? من أجل توفير مرجع للمهندسين والمصممين في المجالات ذات الصلة.

ما هي عملية ختم المعادن؟

- تحضير المواد:اختيار الصفائح المعدنية المناسبة كمواد خاموإجراء المعالجة المسبقة حسب الحاجة ، مثل القطع والتنظيف وما إلى ذلك.

- تركيب القالب:قم بتثبيت القالب المصمم على معدات الختم لضمان دقة واستقرار القالب.

- عملية الختم:ابدأ تشغيل معدات الختم لجعل القالب يضغط على الصفائح المعدنية لإكمال عملية التشوه أو الفصل.

- متابعة المعالجة:إجراء معالجة المتابعة اللازمة للأجزاء المختومة ، مثل إزالة الأزيز ، والطلاء الكهربائي ، والطلاء ، وما إلى ذلك ، لتحسين جودة سطحها وأدائها.

ما هي اعتبارات التصميم الأساسية في ختم المعادن؟

1. اختيار المواد

فيتصميم ختم المعادن، يعتبر اختيار المواد أهم اعتبار. لذلك ، من المهم اتخاذ خيار معقول للمواد. المواد المعدنية المختلفة لها خصائصها الفيزيائية والكيميائية الفريدة ، مثل ليونة ، قوة ، صلابة ، ومقاومة التآكل ، والتي لها تأثير مباشر على الأداء وعمر الخدمة للمكونات المختومة. لذلك ، أصبحت كيفية اختيار المواد بشكل عقلاني قضية مهمة في صناعة معالجة المعادن. شائعمواد الختم هي الألومنيوم والنحاس والصلب ،إلخ ، من بينها الفولاذ هو المادة الأكثر استخداما. في بعض التطبيقات ، تتمتع المعادن بمزايا على غير المعادن ، لذلك هناك اهتمام متزايد بخصائص المعادن وتأثيرها على جودة وأداء أجزاء الختم. في عملية اختيار المواد ، من الضروري أن تزن بشكل كامل البيئة التي يتم فيها استخدام المنتج ، ومعايير الأداء ، وعوامل التكلفة ، وخصائص ختم المادة. على سبيل المثال ، يعد الفولاذ المقاوم للصدأ خيارا مثاليا للمكونات التي تحتاج إلى تحمل الأحمال العالية والبيئات المسببة للتآكل ؛ بالنسبة لتلك الأجزاء التي تتطلب خفة وقوة عالية ، فإن سبائك الألومنيوم مناسبة بشكل خاص.

2. سمك المعدن والتحمل

يعتبر سمك المعدن أحد العوامل الأساسية التي تحدد عملية الختم وأداء الجزء. مع تطور صناعة السيارات الحديثة ، تم طرح متطلبات أعلى لقوة وصلابة مواد جسم السيارة ، وفي الوقت نفسه ، أولى الناس المزيد والمزيد من الاهتمام لمشكلة التحكم في سمك اللوحة في عملية تشكيل المعادن. في عمليات الختم ، تكون الصفائح المعدنية الرقيقة عرضة للتجاعيد أو الكسر ، في حين أن الصفائح المعدنية السميكة نسبيا لديها القدرة على تفاقم تآكل القوالب. بالإضافة إلى ذلك ، بسبب تباين الخواص في الصفائح المعدنية وتركيز الإجهاد بعد التشكيل ، فإن التخفيف المحلي لالصفائح المعدنيةسوف يحدث ، بحيث يتم تقليل قدرتها على التحمل. لذلك ، عند اختيار سمك المعدن المناسب ، من الضروري النظر بشكل شامل في مواصفات الشكل والمقياس والاستخدام للجزء. من أجل ضمان اتساق الجزء ، فإن تحديد التفاوتات مهم بشكل خاص. لذلك ، من الضروري تصميم المنتج بتفاوتات معقولة أثناء مرحلة التصميم. يحدد تحمل سمك الجزء المختوم بشكل مباشر أداء الجزء وجودة المنتج النهائي. إذا كانت صغيرة جدا ، فلا يمكنها تلبية احتياجات أداء المنتج. إذا تم تعيين التفاوتات على نطاق واسع جدا ، فقد يفشل التآزر بين الأجزاء ، مما يؤثر سلبا على تجميع المنتج واستخدامه ؛ بالنسبة لأنواع مختلفة من أجزاء الختم ، تختلف دقة أبعادها أيضا اختلافا كبيرا. إذا كانت التفاوتات صغيرة جدا ، فستزداد صعوبة وتكلفة التصنيع. لذلك ، في مرحلة تصميم وإنتاج أجزاء الختم ، من الضروري تعيين نطاقات تحمل سمك مناسبة وفقا للاحتياجات المحددة للمنتج والوضع الفعلي لعملية الإنتاج ، وتنفيذ التدابير المناسبة لضمان الدقة العالية والجودة الممتازة للأجزاء.

3. ختم التصميم

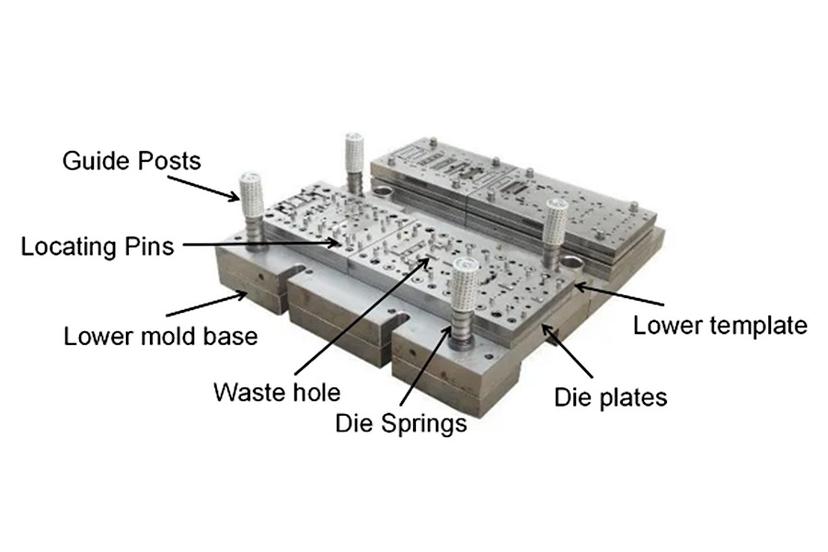

ختم التصميمهو جزء أساسي من عملية ختم المعادن. تؤثر جودة تصميم القالب بشكل مباشر على الجودة والإنتاجتكلفة جزء الختم. في تصميم القالب ، هناك العديد من العوامل الرئيسية التي يجب مراعاتها:

- مسار ختم المواد:يمكن أن يقلل مسار الختم المعقول من مقاومة تشوه المادة وتحسين كفاءة الختم وجودته.لذلك ، من الضروري النظر بشكل كامل في خصائص السيولة والتشوه للمادة في التصميم لتحديد مسار الختم الأمثل.

- نوع القالب:وفقا لمتطلبات الشكل والحجم للجزء ، حدد نوع القالب المناسب ، مثل قالب الرسم ، قالب التشذيب ، قالب التثقيب ، إلخ. الأنواع المختلفة من القوالب لها هياكل ووظائف مختلفة ومناسبة لعمليات الختم المختلفة.

- الهيكل الرئيسي:يتضمن الهيكل الرئيسي للقالب الثقب ، القالب ، حلقة الضغط ، إلخ. يحتاج تصميم هذه الهياكل إلى مراعاة كاملة لقوة ومقاومة التآكل للمادة ، بالإضافة إلى العوامل الميكانيكية في عملية الختم ، لضمان عمر القالب وجودة أجزاء الختم.

4. وضع الميزة

فيتصميم ختم المعادن، فإن وضع الميزات أمر بالغ الأهمية أيضا. تشمل الميزات الثقوب والفتحات والحواف وما إلى ذلك ، وسيؤثر وضعها بشكل مباشر على عملية الختم وقوة الجزء. عند وضع الميزات ، تحتاج إلى تجنب تركيزات الإجهاد المفرطة أو التشوهات أثناء عملية الختم. على سبيل المثال ، يجب وضع الثقوب قدر الإمكان في مناطق ثني أو تمدد المادة لتقليل مخاطر تشوه المادة وتشققها. متطلبات القوة للجزء تحتاج أيضا إلى النظر فيها. على سبيل المثال ، يمكن أن يؤدي وجود أدوات تقوية عند الحواف إلى تحسين قوة وصلابة الجزء ، ولكن الكثير من أدوات التقوية يمكن أن تزيد من صعوبة وتكلفة الختم. لذلك ، من الضروري التحكم بشكل معقول في عدد وموضع أدوات التقوية على أساس تلبية متطلبات القوة.

كيفية ضمان السلامة الهيكلية والدقة في ختم المعادن؟

1. التقليل من التشوه

يتم استخدام تقنية تصميم القالب المتقدمة لضمان دقة وصلابة القالب وتقليل تشوه القالب أثناء عملية الختم. تصميم معقول لفجوة القالب لتجنب تشوه المادة بواسطة قوة البثق المفرطة أثناء عملية الختم ؛اختر المواد المعدنية ذات الليونة والقوة الجيدة لتقليل التشوه أثناء الختم; تعيين سرعة ختم معقولة ، وقوة ضغط الحافة ومعلمات العملية الأخرى لتجنب تشوه الجزء الناجم عن معدل الإجهاد المفرط ؛ يتم استخدام طريقة تعويض الخطأ لإنشاء خطأ جديد بشكل مصطنع لتعويض الخطأ الأصلي في نظام العملية الأصلي ، وذلك لتحسين دقة جزء الختم.

2. علاجات الحافة والزاوية

تجنب تصميمات الزوايا الحادة واستخدم أشكالا مثل الزوايا المستديرة أو المشطوفة لتقليل تركيز الإجهاد وخطر التمزق في المعدن أثناء عملية الختم ؛ تحسين قوة ومقاومة تشوه المعدن عن طريق زيادة سمك المادة في الزوايا ؛ استخدام عمليات الختم المناسبة ، مثل التمدد والانحناء، تجنب إجهاد الشد المفرط أو إجهاد الضغط عند الزوايا.

3. تقوية الميزات

وفقا لمتطلبات استخدام الأجزاء والظروف الفعلية لعملية التصنيع ، قم بتعيين نطاقات التسامح المناسبة لضمان استقرار ودقة الأجزاء ؛ استخدام أدوات قياس عالية الدقة لقياس وفحص أجزاء الختم للتأكد من أن دقة حجم وشكل الأجزاء تلبي متطلبات التصميم ؛ أثناء عملية الختم ، يتم التحكم بدقة في أخطاء كل عملية للتأكد من أن دقة كل عملية تلبي متطلبات التصميم ، وبالتالي تراكم دقة الجزء النهائي.

4. تصلب الميزات

تتم إضافة عناصر التصميم مثل التقوية إلى الأجزاء المختومة لتحسين صلابة ومتانة المنتج. يحتاج تصميم المقوي إلى مراعاة خصائص السيولة والتشوه للمادة لتجنب تركيز الإجهاد المفرط والتشوه أثناء عملية الختم. من خلال تحسين التصميم الهيكلي للمنتج ، يتم تحسين القوة الكلية والاستقرار. على سبيل المثال ، يمكن استخدام توزيع سمك الجدار المعقول ، وزيادة هيكل الدعم ، وما إلى ذلك ، لتحسين صلابة ومتانة المنتج ؛ تتم المعالجة الحرارية على أجزاء الختم ، مثل التبريد ، والتلطيف ، وما إلى ذلك ، لتحسين صلابة وقوة المادة ، وضمان صلابة ومتانة المنتج.

ما هي التحديات الهندسية الرئيسية في ختم المعادن؟

أداة ويموت ارتداء

1. أسباب التآكل

- في عملية الختم عالية القوة على المدى الطويل ، سيخضع القالب لاحتكاك وقذف المادة ، مما يؤدي إلى التآكل التدريجي للسطح.

- سيؤدي تصميم القالب غير المعقول أو اختيار المواد بشكل غير صحيح إلى تسريع عملية التآكل.

2. التدابير المضادة

- قم بتحسين تصميم القالب ، وتوزيع الضغط بشكل معقول ، وتقليل أجزاء التآكل.

- اختر مواد القوالب ذات المقاومة العالية للتآكل ، مثل كربيد الأسمنت ، والفولاذ عالي السرعة ، وما إلى ذلك.

- قم بتشحيم القالب وصيانته بانتظام لتقليل الاحتكاك والتآكل.

- عند شحذ القالب ، تأكد من جودة ودقة الطحن وإطالة عمر خدمة القالب.

سبرينج باك والإجهاد المعدني

1. أسباب الارتداد

- سوف تتشوه المادة بشكل مرن أثناء عملية الختم. عندما يتم تفريغ القوة الخارجية ، سترتد المادة إلى شكل معين.

- سيؤدي Springback إلى تقليل دقة حجم وشكل الأجزاء ، مما يؤثر على جودة المنتج.

2-التدابير المضادة

- قم بتحسين تصميم القالب ، مثل ضبط الفجوة بين القوالب المحدبة والمقعرة ، ونصف قطر حافة القطع والمعلمات الأخرى لتقليل الارتداد.

- اختر المواد المناسبة وفكر في معامل مرونة المادة وقوة الخضوع ومعلمات الخصائص الميكانيكية الأخرى لتقليل الارتداد.

- اضبط معلمات عملية الختم ، مثل الضغط والسرعة ودرجة الحرارة وما إلى ذلك ، للتحكم في عملية التشوه وتوزيع الضغط للمادة.

- اعتماد تدابير التعويض ، مثل الانحناء العكسي المحدد مسبقا ، والوسادات السميكة ، وما إلى ذلك ، لتعويض تأثير الارتداد.

الأشكال المعقدة والختم متعدد الخطوات

1. التحدي

- تتطلب أجزاء الختم ذات الشكل المعقد تصميم وتصنيع قوالب عالية الدقة.

- في عملية ختم متعددة الخطوات ، تتطلب كل خطوة تحكما دقيقا لضمان جودة ودقة المنتج النهائي.

2. الحل

- استخدم تصميم وتصنيع القوالب المتقدمة ، مثل CAD / CAM / CAE ، وما إلى ذلك ، لتحسين دقة وكفاءة القالب.

- تحسين عملية الختم ، وترتيب خطوات الختم والتسلسل بشكل معقول ، وتقليل التشوه والأخطاء غير الضرورية.

- إدخال الأتمتة والمعدات الذكية لتحسين الاستقرار وإمكانية التحكم في عملية الختم.

عوامل التكلفة والكفاءة

1. العوامل المؤثرة على التكلفة

تمثل تكلفة تصميم القوالب وتصنيعها نسبة كبيرة ، الأمر الذي يتطلب الكثير من القوى العاملة والموارد المادية والمالية.

يؤثر اختيار المواد أيضا على التكلفة ، ويختلف سعر وصعوبة معالجة المواد المختلفة.

2. العوامل المؤثرة على الكفاءة

- يؤثر الأداء والقدرة الإنتاجية لمعدات الختم بشكل مباشر على كفاءة الإنتاج.

- يمكن أن يؤثر تآكل القوالب واستبدالها أيضا على كفاءة الإنتاج واتساق المنتج.

3. تدابير التحسين

- اعتماد معدات ختم عالية الكفاءة وموفرة للطاقة لتحسين كفاءة الإنتاج.

- تحسين تصميم القالب وعملية التصنيع لتقصير دورة تصنيع القوالب وتكلفتها.

- اختيار المواد المناسبة لتقليل تكاليف الموادوصعوبات المعالجة.

- تعزيز صيانة المعدات وصيانتها ، وإطالة عمر خدمة المعدات وتقليل معدل الفشل.

لماذا تختار Longsheng لتقديم خدمات ختم المعادن؟

1. خدمات ختم المعادن

ناختم المعادن المخصصةوخدمات التشكيل مناسبة للعديد من الصناعات ، بما في ذلك السيارات والفضاء والتصنيع والمزيد ، لتلبية الاحتياجات المختلفة لعملائنا. يتمتع فريقنا بخبرة ودراية واسعة لتزويد العملاء بخدمات تشكيل ختم المعادن عالية الجودة والدعم الفني. يمكن أن توفر خدمات ختم المعادن لدينا حلول النماذج الأولية للأجزاء المعدنية المخصصة ،اتصل بنا اليوم للبدء في مشروعك.

2. قاعدة إنتاج أجزاء ختم المعادن

Longsheng لديها فريق محترفمع مهارات قوية وتجربة غنية ، والتي يمكن أن توفر للعملاء الدعم الفني المهني وخدمة ما بعد البيع. نحن نلتزم بمبدأ "الجودة أولا ، العميل أولا" ونخدم عملائنا بكل إخلاص. إذا كان لديك أي احتياجات أو أسئلة معالجة ، فلا تتردد في الاتصال بنا. ونحن نتطلع إلى التعاون معكم!

الأسئلة الشائعة

1. ما هو الفرق بين الختم الساخن والبارد؟

الرئيسيالفرق بين الختم الساخن والختم الباردهي الحالة التي يتم فيها تسخين المادة قبل الختم. ختم ساخن: قبل دخول القالب ، يتم تسخين الصفيحة الفولاذية إلى درجة حرارة عالية (عادة عند 880 ~ 950 °C). ختم بارد: يتم ختم الصفيحة الفولاذية في درجة حرارة الغرفة دون معالجة حرارية. يتضمن الختم الساخن تسخين البليت إلى النقطة التي يمكن تشكيلها. تستخدم قوالب خاصة لإعطاء هذه الفراغات الشكل المطلوب. ثم يتم تبريد المادة بسرعة لقفل تصميم الجزء. هذه العملية هي الأنسب لتصنيع أجزاء خفيفة الوزن. هذه العملية أغلى من عملية الختم البارد ولا تسمح بإصلاح الجزء. لا يستخدم الختم البارد الحرارة لتشكيل الأجزاء ، ولكنه يستخدم ضغطا قويا بدلا من ذلك. الختم البارد هو عملية تصنيع أسرع وأقل تكلفة مقارنة بالختم الساخن. انها مناسبة لمجموعة واسعة من المواد. ومع ذلك ، يمكن أن يسبب تزييف الأجزاء. لا يعاني الختم الساخن من هذه المشكلة لأنه يتمتع بقوة شد عالية ومقاومة للإجهاد.

2. كيف يؤثر سمك المادة على عملية الختم؟

سمك المادة له تأثير كبير على عملية الختموجودة المنتج النهائي: (1) كلما كانت المادة أرق ، كانت فجوة القالب المطلوبة أصغر ؛ على العكس من ذلك ، كلما كانت المادة أكثر سمكا ، زادت الفجوة المطلوبة. الخلوص المعقول للقالب هو العامل الرئيسي لضمان التقدم السلس لعملية الطمس. (2) قوة تشوه الختم ، قوة التفريغ ، وما إلى ذلك تتناسب طرديا مع سمك المادة. كلما كانت المادة أكثر سمكا ، زادت قوة وحمولة معدات الختم المطلوبة. (3) عند تثقيب الألواح السميكة ، تكون الدقة منخفضة والجودة خشنة. يجب أن تمر بعملية تشذيب لتلبية متطلبات الدقة. قد تنتج الألواح الرقيقة عيوبا سطحية مثل التجاعيد أو السلالات بسبب التدفق غير المتكافئ للمواد أثناء عملية الختم. (4) في عمليات الانحناء والرسم واللكم ، عادة ما تكون كمية الارتداد للمواد الرقيقة أكبر من كمية المواد السميكة ، لذلك قد تنخفض دقة أجزاء ختم المواد الرقيقة بسبب الارتداد.

3. ما هي بعض التحديات الشائعة في ختم المعادن وكيف يمكن التغلب عليها؟

تشمل التحديات التي قد تواجهها أثناء عملية ختم المعادن انحشار الخردة ، وتآكل القوالب ، وجودة جزء الختم غير المستقر ، وما إلى ذلك. لحل مشكلة النفايات العالقة ، يمكننا تحسين مسار سقوط النفايات من خلال تصميم آلية معقولة لإزالة النفايات ؛ قم بإجراء صيانة وصيانة منتظمة للقالب لضمان مساحة كافية للتقطيع على القالب. بالنسبة لمشكلة تآكل القالب ، يمكننا اختيار مواد العفن ذات مقاومة التآكل الجيدة لزيادة عمر خدمة القالب ؛ تحسين عملية الختم لتقليل الاحتكاك والتأثير بين القالب والمواد. استجابة للجودة غير المستقرة لأجزاء الختم ، نحتاج إلى التحكم الصارم في جودة المواد الخام لضمان اتساق واستقرار المواد.تحسين معلمات عملية الختم، مثل سرعة الختم وكمية ونوع مادة التشحيم ، إلخ.

4. كيف يمكنني اختيار النوع المناسب من المعدن لمشروع الختم الخاص بي؟

توضيح متطلبات الشكل والحجم والدقة وخشونة السطح وقوة الأجزاء ؛ فهم مقاومة التشوه والليونة والتوصيل ومقاومة التآكل وغيرها من خصائص المواد المعدنية المختلفة ؛ النظر بشكل شامل في تكلفة المواد الخام وتكاليف تصنيع القوالب وتكاليف المعالجة وعوامل الإنتاج مثل الكفاءة ؛ حدد عمليات ومعدات الختم المناسبة بناء على قابلية معالجة المواد المعدنية.

ملخص

الأساسيةاعتبارات التصميم لختم المعادنتشمل اختيار المواد ، وسمك المعدن والتسامح ، وتصميم قالب الختم ، ووضع الميزة ؛ تشمل التحديات الهندسية الرئيسية تآكل الأدوات ، والارتداد ، والإجهاد المعدني ، والأشكال المعقدة والختم متعدد الخطوات ، وعوامل التكلفة والكفاءة ، وكلها مترابطة وتؤثر على جودة المنتج وإنتاجيته. لذلك ، عند تنفيذ تصميم وهندسة ختم المعادن ، يجب مراعاة هذه العوامل بشكل شامل لضمان التقدم السلس لعملية الختم والإخراج عالي الجودة للمنتج. من خلال التحسين المستمر لمعلمات التصميم والعملية ،تكنولوجيا ختم المعادنستواصل المساهمة في تطوير قطاع التصنيع الصناعي في المستقبل.

اخلاء المسؤوليه

المحتوى الموجود في هذه الصفحة هو للإشارة فقط.لونغشنغلا تقدم أي تمثيل أو ضمان صريح أو ضمني فيما يتعلق بدقة المعلومات أو اكتمالها أو صحتها. لا ينبغي استنتاج أي معلمات أداء أو تفاوتات هندسية أو ميزات تصميم محددة أو جودة المواد ونوعها أو صنعتها فيما يتعلق بما سيقدمه مورد أو مصنع تابع لجهة خارجية من خلال شبكة Longsheng. تقع على عاتق المشتريالبحث عن عرض أسعار لقطع الغيارلتحديد المتطلبات المحددة لتلك الأجزاء.رجاءًاتصل بناللمزيدإنفأورميشن.

فريق لونغشينغ

تمت كتابة هذه المقالة من قبل العديد من المساهمين في Longsheng. Longsheng هي مورد رائد في قطاع التصنيع ، معالتصنيع باستخدام الحاسب الآلي,تصنيع الصفائح المعدنية,الطباعة 3D,حقن صب,ختم المعادن، وأكثر من ذلك.