En la larga historia de la civilización humana, la tecnología de fundición de metales desempeña sin duda un papel fundamental. Desde simples vasijas de bronce en la antigüedad hasta componentes mecánicos complejos y sofisticados en la industria moderna, la fundición de metales, como un proceso de fabricación antiguo y dinámico, ha sido testigo de la gloriosa historia del progreso tecnológico humano. Esta tecnología no solo afecta profundamente nuestros métodos de producción, sino que también enriquece enormemente la cultura material de la sociedad humana. Así que¿Cómo funciona la fundición de metales?Hoy en día, elEquipo Longshenglleva a todos al océano de conocimiento sobre la fundición de metales para descubrirlo.

¿Qué es la fundición de metales?

La fundición de metales es un proceso de fabricaciónque consiste en verter metal fundido en moldes para crear piezas metálicas en 3D. El molde contiene cavidades de la geometría deseada y el metal fundido se enfría para formar la pieza solidificada.

La palabra "fundición" también se refiere a las piezas fabricadas mediante un proceso de fundición, que se remonta a 6.000 años. Históricamente, los procesos de fundición se han utilizado para crear piezas complejas y grandes que serían difíciles o costosas de crear utilizando otros procesos de fabricación.

La fundición es la primera opción para geometrías complejasporque es más rentable y el proceso es más sencillo en comparación con, por ejemplo,Mecanizado CNC.Pero la fundición también se usa ampliamente para las formas más simples debido a su rápido tiempo de respuesta y grandes capacidades de producción. Hoy en día, el uso de productos de yeso está tan extendido que, independientemente del entorno en el que se encuentre, no puede evitar el uso de productos de yeso. Algunos ejemplos de productos de metal fundido incluyen bloques de motor, bocas de incendio, motores eléctricos, herramientas, semáforos, alcantarillas, tuberías, válvulas y varios accesorios.

¿Cuáles son las ventajas y desventajas de la fundición de metales?

Como proceso de conformado de metales con una larga historia,La fundición de metales juega un papel vital en la fabricación moderna. No solo es capaz de producir piezas metálicas con formas complejas y dimensiones precisas, sino que también tiene una alta utilización de materiales y rentabilidad. Sin embargoLa fundición de metales también tiene algunos desafíos y limitaciones inherentes.

Ventajas de la fundición de metales

- Los procesos de fundición de metales pueden fabricar piezas de trabajo con formas complejas, especialmente cavidades internas complicadas, como cajas, bloques de cilindros, etc.;

- Amplia gama de adaptaciones;

- ElEl proceso de fundición de metales puede utilizar hierro de bajo costoy chatarra de acero, escombros de molienda, etc., y el equipo de fundición es relativamente bajo.

- El tamaño y el peso son casi ilimitados con las piezas de fundición de metal;

- La forma y el tamaño de las piezas fundidas están muy cerca de la pieza de trabajo. Por lo tanto, el proceso de fundición de metales reduce la cantidad de trabajo de mecanizado adicional y ahorra los materiales metálicos.

Desventajas de la fundición de metales

- Las operaciones de producción relativamente más complicadas hacen que los procesos de fundición sean más difíciles de controlar por completo;

- Las piezas de fundición son más propensas a sufrir defectos de fundición;

- Consistencia dimensional y precisión relativamente pobres;

- En comparación con las piezas forjadas del mismo tamaño y forma, la calidad intrínseca de las piezas fundidas es más débil y la capacidad de carga es menor que la de las piezas forjadas;

- Ambiente de trabajo deficiente con alta temperatura, polvo y alta intensidad de trabajo.

¿Cómo funciona la fundición de metales?

El proceso de fundición de metales es un proceso en el que el metal se funde en un líquido que cumple con ciertos requisitos y se vierte en un molde. Después del enfriamiento, la solidificación y la limpieza, se obtiene una fundición con una forma, tamaño y rendimiento predeterminados. La siguiente es una introducción detallada a laProceso de fundición de metales:

- Preparación del patrón:Los pasos iniciales en elEl proceso de fundición de metales a menudo implica la creación de un patrón, que es una réplica exacta de la pieza final utilizada en la fabricación posterior de moldes. Los modelos están disponibles en una variedad de materiales, incluidos tipos duraderos como madera y plástico, así como materiales de cera de un solo uso, según sus necesidades de fundición.

- Diseño central:Para las piezas que deben fundirse con estructuras huecas, el diseño del núcleo es crucial. Es una pieza sólida de material que se coloca dentro de la cavidad del molde para definir la geometría interna de la fundición. Por ejemplo, al fundir objetos tubulares, se coloca un núcleo cilíndrico dentro de un molde cilíndrico más grande para garantizar que se forme una estructura hueca correspondiente dentro de la fundición.

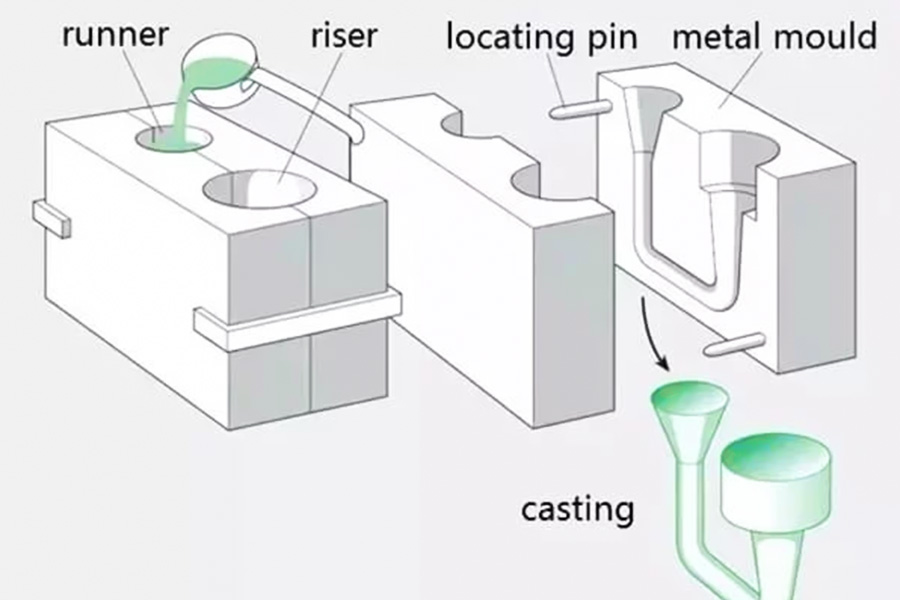

- Formación de moldes:El método de fabricación del molde varía según el proceso de fundición. Los moldes metálicos permanentes se mecanizan con precisión utilizandoMáquinas CNC, mientras que los moldes de arena se construyen aplicando una mezcla de arena capa por capa a la superficie del modelo. La fabricación de moldes es una habilidad profesional que cubre todo el proceso, desde el diseño hasta el moldeo.

- Llenado de moldes:El metal se calienta hasta un estado fundido y se inyecta en la cavidad del molde por gravedad o presión. En la fundición por gravedad, el metal fundido fluye naturalmente hacia el molde; En la fundición a presión a alta presión, el metal se fuerza en el molde a alta presión, lo que requiere una gran fuerza de sujeción para garantizar la integridad y seguridad del molde.

- Expulsión de piezas:Una vez que la fundición se ha enfriado y solidificado, se puede retirar del molde. Para la fundición en arena, esto generalmente significa la destrucción del molde para liberar la fundición; Mientras que para los procesos de fundición que utilizan moldes permanentes, las dos mitades del molde se pueden separar para permitir la reutilización del molde.

- Post-procesamiento:Antes de que las piezas de metal fundido se pongan en uso, es posible que deban limpiarse (como eliminar los residuos de moho) y otros pasos de posprocesamiento necesarios para garantizar la calidad y el rendimiento de las piezas.

¿Qué tipos de métodos de fundición de metales existen?

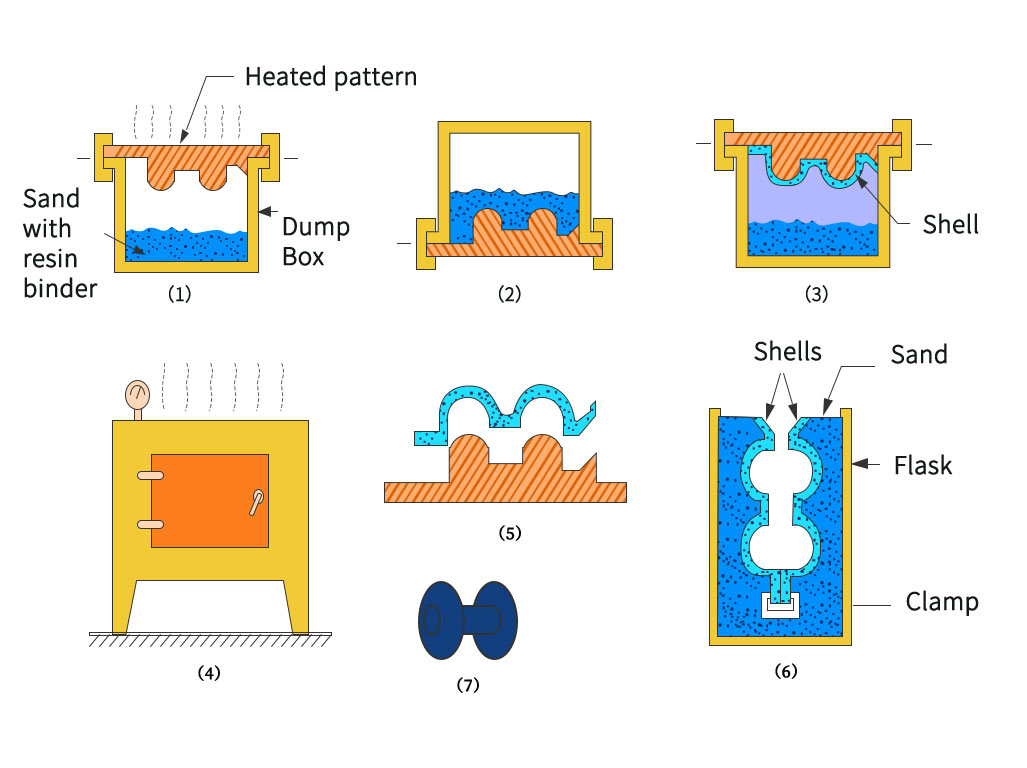

1. Fundición en arena

La fundición en arena es un proceso de fundición universal que se puede utilizar para fundir cualquier aleación metálica, ya sean ferrosos o no ferrosos. Es ampliamente utilizado en la producción en masa en unidades industriales como piezas de fundición de metal automotriz como bloques de motor, culatas, cigüeñales, etc.

El proceso utiliza moldes hechos de materiales a base de silicona, como arena unida naturalmente o arena sintética, para crear una superficie de molde lisa. La superficie del molde tiene dos partes, el molde superior (parte superior) y el molde inferior (parte inferior). Se utiliza una taza de vertido para verter metal fundido en el molde, donde se solidifica para formar la forma final. Finalmente, el exceso de metal se recorta para completar el producto final de fundición de metal.

2. El casting

Si bien la fundición en arena puede derretir aleaciones con puntos de fusión más altos, puede usar la fundición a presión para dar forma a metales con puntos de fusión más bajos. Después de cambiar el material de sólido a líquido fundido caliente, puede inyectarlo en un molde de fundición a presión de larga duración hecho de acero endurecido. Estas herramientas constan de una cavidad, un núcleo y, a veces, un inserto. A diferencia del moldeo por inyección de plástico, el mecanizado de las características laterales después de la fundición es a veces más factible que el uso de acciones laterales. La fundición a presión se remonta al siglo XIX.

Desde su aparición en el mundo de la fabricación, se han desarrollado dos tipos de programas para su uso. La primera es una cámara caliente, que cuenta con un horno incorporado dentro de la máquina para fundir el material. Si utiliza el proceso de cámara fría, el segundo procedimiento, funde el material en un horno separado y luego mueve el material fundido a la cámara de inyección. Puede implementar la fundición a presión para la producción de gran volumen de piezas aeroespaciales y de automoción, así como de juguetes, muebles y productos electrónicos. La fundición a presión se proporciona a través de los servicios principales de Longsheng, y las cotizaciones se pueden crear a través del motor de cotizaciones instantáneas.

3. Fundición a la cera perdida

Fundición a la cera perdida, también conocida como fundición a la cera perdida, utiliza un patrón de cera desechable recubierto con material cerámico que se solidifica en la forma de la fundición. El primer paso en este proceso de fundición es crear un patrón de cera, generalmente hecho de cera o plástico. Debido a que el proceso requiere mediciones precisas, múltiples pruebas y errores hacen que la fundición a la cera perdida sea un proceso de fabricación costoso. La cera se vierte en el molde, se retira con cuidado y luego se recubre con adhesivo o material refractario para formar una cáscara gruesa. Además, se ensamblan varios modelos en la puerta principal. Una vez que la cáscara se ha endurecido, se le da la vuelta al modelo y se calienta en el horno para eliminar la cera. El metal fundido se vierte en la carcasa restante y se solidifica en la forma del molde de cera. Además, la carcasa refractaria se rompe para revelar la fundición terminada. Este proceso de fundición se usa comúnmente para fabricar componentes de generación de energía, automotrices y aeroespaciales.

4. Fundición centrífuga

La fundición centrífuga, también conocida como fundición por rotación, es un proceso que utiliza la fuerza centrífuga para fabricar piezas cilíndricas de forma industrial. Este tipo de fundición de metales utiliza un molde giratorio precalentado en el que se vierte el metal fundido. La fuerza centrífuga ayuda a dispersar el metal fundido dentro del molde a alta presión.

Hay tres tipos de fundición centrífuga: proceso de fundición centrífuga verdadera, proceso de fundición semicentrífuga y proceso de fundición centrífuga vertical. La fundición semicentrífuga difiere de la verdadera fundición centrífuga en que utiliza una compuerta para llenar completamente el molde. Sin embargo, en la verdadera fundición centrífuga, el metal fundido se adhiere a los lados debido a la rotación continua. Por el contrario, la fundición centrífuga vertical, como su nombre indica, utiliza el moldeo direccional, siguiendo el mismo proceso que la verdadera fundición centrífuga.

Por lo general, la fundición centrífuga produce una forma giratoria que se asemeja a un cilindro. Especialmente piezas como cojinetes, discos de embrague, segmentos de pistón y camisas de cilindros. Además, verter metal en el centro del molde ayuda a reducir defectos como la porosidad, la contracción y las bolsas de aire. Sin embargo, no funciona con todo tipo de aleaciones metálicas.

5. Colada continua

La colada continua es un método de fundición avanzado. Su principio es verter continuamente metal fundido en un molde de metal especial llamado cristalizador. Las piezas fundidas solidificadas (con costra) se vierten continuamente desde el otro extremo del cristalizador. y luego sáquelo de un extremo para obtener una fundición de cualquier longitud o una longitud específica.

6. Fundición de espuma perdida

La fundición de espuma perdida es similar a la fundición a la cera perdida, excepto que utiliza espuma en lugar de cera como modelo. Una vez formado el modelo, se recubre con cerámica refractaria mediante inmersión, recubrimiento, pulverización o cepillado. A continuación, el metal fundido se vierte en moldes para formar el producto deseado.