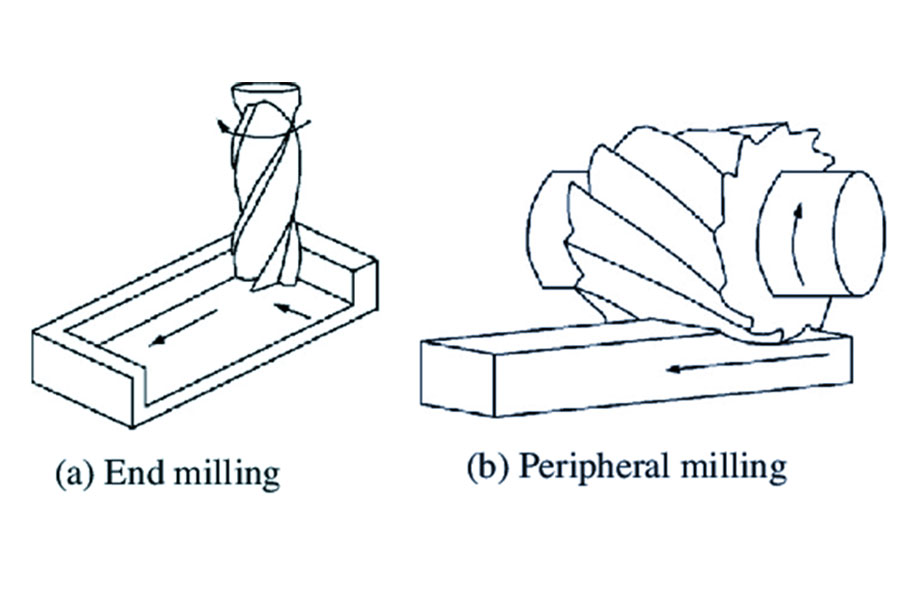

La fresación es una tecnología de procesamiento clave que puede crear una variedad de formas y es adecuada para una variedad de materiales. Su método de operación es eliminar el exceso de material de la pieza. En la fresación, La elección entre fresado facial y molienda periférica tiene un gran impacto en la eficiencia del proceso. A continuación, hablaremos en detalle sobre las diferencias entre estos dos métodos de procesamiento para ayudarlo a elegir el proceso de molienda más adecuado de acuerdo con sus propias necesidades de procesamiento.

¿Qué es la fresación de la cara?

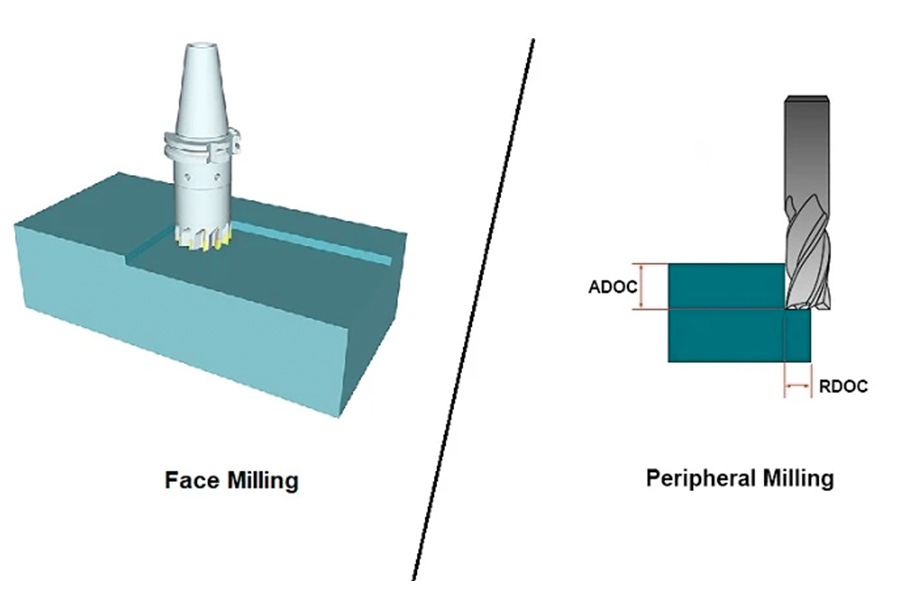

La molienda de caras es un proceso de molienda que utiliza la vanguardia de la cara final del cortador de molienda para procesar el plano de la pieza de trabajo. En la producción real, se utiliza principalmente para procesar planos más grandes, como bancos de trabajo de máquinas herramienta, placas planas y bases. La molienda facial tiene una característica obvia de que la fuerza de corte se transmite principalmente a lo largo de la dirección axial. Ya sea que sea un desbordamiento eficiente o un acabado fino, puede hacerlo.

Características principales del fresado de la cara

- Tipo de herramienta: la cartera de la cara de la cara de la cara. disco de cortador.

- Método de corte: El corte principal se lleva a cabo mediante el borde de corte de la cara final. Este método es particularmente adecuado para el procesamiento de planos grandes.

- Ventajas de procesamiento: elimina los materiales rápidamente y puede procesar rápidamente la superficie de la pieza de trabajo muy plana.

- Applicable materials: A variety of materials such as steel, cast iron, aluminum alloy, and composite materials can be procesado.

¿Cómo funciona la fresación de la cara?

El El principio de trabajo de la fresado de la cara se logra mediante la rotación y el movimiento de alimentación del cortador de molienda . Cuando el cortador de fresado gira, el borde de corte de la cara del extremo comienza a cortar la pieza de trabajo, eliminando el exceso de material poco a poco, formando así una superficie lisa.

flujo de trabajo básico del fresado de la cara

- Instalación de la herramienta: Instale el cortador de fresado facial en el huso de la máquina de fresado o centro de maquinamiento, y asegúrese de que la herramienta esté instalada firmemente y no se agite cuando gira.

- fijación de la pieza de trabajo: sujetar la pieza de trabajo que se procesará firmemente en el banco de trabajo para garantizar que la pieza de trabajo no se mueva durante el procesamiento, para garantizar la precisión del procesamiento.

- movimiento de corte: ① Rotación del espín (movimiento de corte): el cortador de fresado gira a alta velocidad, y la cuchilla en la cara final comienza a cortar la pieza de trabajo. Motion Motion (movimiento del eje x/y/z): la pieza de trabajo o la herramienta se mueve a lo largo de una ruta preestablecida, cubriendo lentamente toda la superficie a procesar.

- Formación de chips: Cuando la cuchilla corta el material de la pieza de trabajo, se generan chips y estos chips se descargan del área de procesamiento.

- Formación de superficie: a través del procesamiento de múltiples rutas de herramientas, u otro fresado fino, una superficie de procesamiento plana y Se puede obtener una superficie de procesamiento suave al final . .

Métodos de corte de fresado de la cara

| método | Descripción | escenarios aplicables |

|---|---|---|

| fresado de cara simétrica | El centro de herramientas es simétrico para la pieza de trabajo, y la fuerza de corte está equilibrada | Procesamiento de plano estándar |

| fresa de cara asimétrica | La herramienta está sesgada a un lado para reducir la vibración | Processing piezas de trabajo con poca rigidez |

| ascender a la fresación | La dirección de corte es la misma que la dirección del alimento, y la calidad de la superficie es mejor | acabado |

| fresado convencional | La dirección de corte es opuesta a la dirección del alimento, y el desgaste de la herramienta es menos | procesamiento rugoso o procesamiento de material duro |

¿Qué es la fresación periférica?

La fresación periférica es un proceso de fresado que utiliza la fusión circunferencial del cortador de fresado Para realizar el procesamiento de contorno u lateral en la pieza de trabajo. A diferencia de la molienda de la cara, la molienda periférica se basa principalmente en el borde de corte de la circunferencia exterior de la herramienta para eliminar el material, y es adecuado para procesar ranuras, pasos, contornos complejos y otras características.

Características clave de la molienda periférica

- Tipo de herramienta: Use molinos finales, frescuras cilíndricas, etc., y los bordes de corte se distribuyen en la circunferencia de la herramienta.

- Método de corte: La ventaja circunferencial realiza el corte principal, que es adecuado para el procesamiento de contorno y pared lateral.

- Ventajas de procesamiento: contornos de alta precisión y excelente calidad de superficie (RA 0.4 ~ 1.6 μm) se pueden obtener.

- Materiales aplicables: acero, aleación de aluminio, aleación de titanio, materiales compuestos, etc.

¿Cómo funciona la fresado periférico?

La fresación periférica utiliza la rotación y el movimiento de alimentación de la vanguardia circunferencial del cortador para eliminar gradualmente el material de la pieza de trabajo para formar el contorno o la ranura deseada.

Proceso de trabajo básico de fresado periférico

- Instalación de la herramienta: La fábrica final está instalada en el husillo del Máquina de fresado o centro de mecanizado para garantizar que se minimice la ejecución radial de la herramienta. .

- fijación de la pieza de trabajo: la pieza de trabajo está firmemente sujetada en el banco de trabajo para evitar vibraciones o desplazamientos durante el procesamiento.

- movimiento de corte: ① Rotación del espín (movimiento de corte): el cortador de fresado gira a alta velocidad y el borde de corte circunferencial corta la pieza de trabajo.

- Formación de chip: El borde circunferencial corta continuamente el material y las chips se descargan a lo largo del surco espiral de la herramienta.

- formación de contornos: la forma y el tamaño deseados finalmente se obtienen controlando con precisión la ruta de la herramienta.

Métodos de corte de fresado periférico

Métodos de corte de fresado periférico

| método | Descripción | escenarios aplicables | ascender a la fresación | La dirección de corte es la misma que la dirección del alimento, y la calidad de la superficie es mejor. | Acabado, contornos de alta precisión | fresado convencional | La dirección de corte es opuesta a la dirección del alimento, y el procesamiento es más estable. | procesamiento aproximado, piezas de trabajo con rigidez insuficiente | fresado de circulación completa | Toda la circunferencia de la herramienta está involucrada en el corte, y la eficiencia es alta. | Procesamiento de ranuras y cavidades profundas |

|---|---|---|

|

fresado de circunferencia parcial |

Solo parte del borde circunferencial está involucrada en el corte, y la fuerza de corte es pequeña | piezas de paredes delgadas, contornos de precisión |

fresado facial vs fresado periférico: ¿cuál es la diferencia?

① Diferencia en la dirección de la herramienta

| características | fresado de cara | fresado periférico |

|---|---|---|

| dirección del huso | eje de herramienta perpendicular a la superficie de mecanizado | eje de herramienta paralelo a la superficie de mecanizado |

| Dirección de fuerza de corte | fuerza axial principal (dirección z) | fuerza radial principal (dirección x/y) |

| pinza típica | suplicación de voladizo corto (alta estabilidad) | sujetación de larga duración (se debe considerar la rigidez) |

Descripción técnica:

La fuerza radial de la fresación periférica puede causar fácilmente la desviación de la herramienta, y se requiere un soporte de herramienta reforzado (como un soporte de herramienta hidráulica); La fuerza axial de la fresación facial tiene una carga más uniforme en el riel de la guía de la máquina herramienta.

② Mecanismo de eliminación de material

| Características | fresado de la cara | fresado periférico | Método de eliminación | Corte simultáneo de área grande | Corte progresivo (profundidad de corte delgada y rutas múltiples) | Forma de chip | chips cortos rotos (fácil de eliminar) | chips de espiral largos (fácil de enredar) | Comparación de eficiencia | La tasa de eliminación de materiales puede ser tan alta como 300 cm³/min | Bajo eliminación de material por unidad de tiempo |

|---|

Datos de casos:

Al procesar 45# acero, la tasa de eliminación de metal del cortador de fresado de φ50 mm (8 cuchillas) es 4-6 veces mayor que el cortador de fresado de extremo φ20 mm (4 cuchillas).

③ Escenarios de aplicación típicos

| Tipo de aplicación | fresado de cara | fresado periférico | Campos principales | Bloque de cilindro de superficie/cilindro de la guía de la máquina herramienta | Piezas estructurales de cavidad de moho/aviación | Procesamiento de características | plano grande/cara de cara/superficie de paso | Groove profundo/superficie curva compleja/piezas de paredes delgadas | Requisitos de precisión | it8-it9 (alta planitud) | IT7-IT8 (alta precisión de contorno) |

|---|

Distribución de la industria:

La fresación facial representa el 60% en la industria automotriz frente al 70% en la industria del moho.

④ Capacidad de tratamiento de superficie

| parámetros | fresado de cara | fresado periférico |

|---|---|---|

| Rugosidad de la superficie | ra 0.8-3.2μm | RA 0.4-1.6 μm (la molienda fina puede alcanzar 0.2μm) |

| Características de textura | textura de red intermedia (marcas de herramientas superpuestas) | textura de arco regular (determinada por trayectoria de la herramienta) |

| tratamiento posterior | a menudo necesita ser raspado | a menudo se puede usar directamente |

Datos medidos:

Cuando se usa un cortador de fresado de bola φ12 mm para terminar, la fresación periférica puede lograr un efecto espejo RA 0.2μm.

⑤ Desgaste y configuración de la herramienta

| Proyecto | fresado de cara | fresado periférico |

|---|---|---|

| desgaste piezas | desgaste de la media luna de la punta de la herramienta | Desgaste límite del flanco de la cuchilla circunferencial |

| Cambio de herramienta estándar | área de procesamiento por hoja 2-5m² | Longitud de procesamiento hasta 300-500m |

| Requisitos de configuración de herramientas | Solo se requiere configuración de herramienta axial | Se requiere una configuración precisa de compensación radial |

Consejos de mantenimiento:

Se recomienda verificar el agotamiento radial de las herramientas de fresado periférico cada 50 horas de procesamiento (debe ser <0.01 mm).

⑥ Diferencias de diseño de herramientas

| elementos de diseño | Herramienta de fresado facial | herramienta de fresado periférico |

|---|---|---|

| estructura de cuchilla | cuchilla recta/blade | cuchilla helicoidal (30 ° -45 ° de ángulo de hélice) |

| Selección de material | carburo cementado recubierto (resistente a alta temperatura) | ultrafine grano cementado (anti-chisporroteo) |

| Diseño innovador | Estructura de reducción de vibración de amortiguación/cabezal de cortador modular | ángulo de hélice variable/tono de diente desigual |

Tecnología fronteriza:

El último cortador de fresado periférico adopta Tecnología de molienda y formación de 5 ejes para lograr una precisión de perfil de vanguardia de ± 2 μm ; El cortador de fresado de la cara ha desarrollado una cuchilla de cerámica con agujeros de aceite de enfriamiento internos.

¿Cuándo elegir la fresación de cara?

Los siguientes puntos nos ayudan a comprender cuándo elegir fresado facial . A continuación, discutiremos estos aspectos en detalle.

1. La solución preferida para el mecanizado de avión

Cuando se trata de crear planos de alta precisión, Face Frilling ofrece ventajas tecnológicas irreplicables . La naturaleza perpendicular del eje de la herramienta a la superficie mecanizada lo hace particularmente adecuado para manejar grandes chapa metálica y bloquear piezas de trabajo. A través del corte colaborativo de herramientas múltiples, la desigualidad de la superficie de la pieza de trabajo puede eliminarse de manera efectiva, y la precisión de mecanizado típica puede alcanzar una planitud de 0.02 mm/m. Este método de procesamiento es particularmente prominente en el mecanizado plano de componentes clave como máquina herramienta Guía de superficies ferroviarias y bloques de válvulas hidráulicas.

2. Capacidad eficiente de eliminación de material

La fresación facial ofrece ventajas significativas en términos de tasa de eliminación de materiales (MRR) debido a su geometría de corte única:

- El área de contacto puede ser 3-5 veces mayor que la de la molienda periférica

- Parámetros típicos de desbordamiento: profundidad axial de corte 3-5 mm, profundidad radial de corte 50-80% del diámetro de la herramienta

- La tasa de eliminación del metal en el procesamiento de hierro fundido puede alcanzar 800 cm³/min

Esta alta eficiencia lo hace ideal para lanzar una limpieza en blanco, alineación de soldadura y operaciones de desacuerdo, estableciendo las bases para el acabado posterior.

3. Implementación de proceso simple

La simplicidad del proceso de fresado facial se refleja en:

- El posicionamiento de sujeción solo requiere que la herramienta sea perpendicular a la superficie de la pieza de trabajo

- No se requiere ajuste de ángulo complejo

- El tiempo de fabricante típico es un 40% más corto que la molienda perimetral

Esta característica es particularmente adecuada para escenarios de producción en masa, como el mecanizado plano de los bloques de motores de automóviles, lo que puede mejorar significativamente la eficiencia del tiempo de ciclo de la línea de producción.

4. Excelente consistencia de la superficie

Beneficios de control de calidad de la superficie del fresado facial:

- La sinergia múltiple garantiza la uniformidad en toda la superficie mecanizada

- El diseño de inserción de limpiaparabrisas opcional logra un acabado RA0.8 μm

- Las texturas de corte transversal mejoran el rendimiento de carga de la superficie

Esta característica es particularmente valiosa en el mecanizado de piezas de trabajo que requieren características de superficie uniformes, como placas planas de precisión y tablas ópticas.

Aplicación extendida de tecnología

- La tecnología moderna de fresado facial ha desarrollado una variedad de aplicaciones avanzadas:

- fresado de alimentación alta (HFR): tasas de alimentación de hasta 3000 mm/min

- Profundidad variable de fresado de corte: ajusta automáticamente la profundidad de corte para compensar la deformación de la pieza de trabajo

- fresado facial inteligente: el monitoreo integrado de vibraciones optimiza los parámetros en tiempo real

Sugerencias para la selección:

La fresación facial debe priorizarse cuando sus necesidades de mecanizado cumplan con las tres características siguientes :

(1) La característica de procesamiento principal es una superficie plana

(2) Material remon RA1.6 o superior

Nota: Para el mecanizado de ultra precisión (RA <0.4 μm), se recomienda utilizar el esquema de proceso compuesto de accesorio de molienda de caras y acabado de fresado perímetro.

Al elegir fresado periférico?

En el campo de Procesamiento mecánico , es extremadamente importante saber cuándo usar el proceso de fresado periférico. Lo siguiente explorará los factores de influencia relevantes en profundidad.

1. Ventajas significativas en el procesamiento de contorno complejo

La fresación periférica es particularmente adecuada para tareas complejas de procesamiento de contornos , y puede producir resultados de procesamiento de alta precisión y bordes finos. Su herramienta utiliza un método de corte circular, generalmente en un ángulo de 180 grados a la superficie de la parte metálica. Este ángulo de corte único aporta una mayor precisión y precisión al procesamiento de piezas complejas, y juega un papel importante en muchos escenarios de aplicación, como el corte de engranajes y la fresado de los hilos.

2. procesamiento eficiente de surcos profundos y contornos complejos